Introducción

Introducción

Actualmente, colaborar con una empresa del sector automotriz es sinónimo de una industria demandante con una larga cadena de suministros, tomando en cuenta el cuidado a los requerimientos de clientes, los procesos de auditorías, el cumplimiento de normatividad, así como un gran sentido de responsabilidad y urgencia ante las cambiantes condiciones de este sector.

Actualmente, colaborar con una empresa del sector automotriz es sinónimo de una industria demandante con una larga cadena de suministros, tomando en cuenta el cuidado a los requerimientos de clientes, los procesos de auditorías, el cumplimiento de normatividad, así como un gran sentido de responsabilidad y urgencia ante las cambiantes condiciones de este sector.

Por ende, cumplir con los estándares y aplicar la mejora continua en cada paso del proceso productivo (inclusive desde el diseño del producto) te ayudará a reducir costos por mala calidad, así como a evitar incidencias dentro de las auditorías, tener procesos estandarizados, y un mayor nivel de satisfacción del cliente.

En este tema conocerás los dos organismos más importantes en la normatividad automotriz: Automotive Industry Action Group (AIAG) y la Verband der deutschen Automobilindustrie e.V (VDA). De igual manera, revisarás su historia, así como su relación con los estándares y normas que se cumplen hoy en día. Tendrás la oportunidad de introducirte al tema de Core Tools, viendo su importancia y aplicación, ya que, para desarrollarlas de manera eficiente e integral dentro del lugar de trabajo, requieren de una gran cantidad de recursos, compromiso y atención al detalle.

Además, conocerás las generalidades de cada una de estas herramientas, los detalles a tomar en consideración para su implementación, así como un caso práctico, a través del cual reforzarás lo aprendido de cada una de estas herramientas y su interacción en un ambiente industrial, enfocándose en la mejora continua y la estandarización de procesos.

Explicación

Explicación

AIAG & VDA

Todo proceso relacionado con normatividad y cumplimiento de estándares de calidad tiene que encontrarse avalado por organismos o empresas, con base en los cuales se desarrollen estos fundamentos.

Todo proceso relacionado con normatividad y cumplimiento de estándares de calidad tiene que encontrarse avalado por organismos o empresas, con base en los cuales se desarrollen estos fundamentos.

El caso de las Core Tools no es la excepción, dado que se encuentran avalados por la Automotive Industry Action Group (AIAG) y la Verband der deutschen Automobilindustrie e.V (Asociación Alemana de la Industria Automotriz o VDA), los cuales son organismos dedicados a la industria automotriz, el desarrollo de normas y estándares de calidad, así como su aplicación y requisitos específicos en diversos rubros.

A saber, la AIAG es una organización sin fines de lucro que tuvo origen en el año de 1982, la cual fue fundada por las tres más grandes armadoras norteamericanas de aquel tiempo: Ford, Chrysler (actualmente Stellantis) y General Motors. Su objetivo es trabajar en conjunto, establecer y estandarizar los requisitos a sus proveedores, brindar herramientas que beneficien a la industria automotriz y, en general, beneficiar a la amplia cadena de suministros que esta industria representa.

De acuerdo con la Automotive Industry Action Group (s.f.), la organización, en el año 2022, se encuentra conformada por más de 4,000 compañías, entre las cuales se encuentran grandes corporativos como GM, Toyota, Tesla, Honda, Volkswagen, Caterpillar, Nissan, Stellantis, Rivian. Asimismo, esta organización ofrece capacitaciones, entrenamiento, webinars, acceso a sus manuales y un sinfín de herramientas para el aseguramiento de la calidad dentro de la organización.

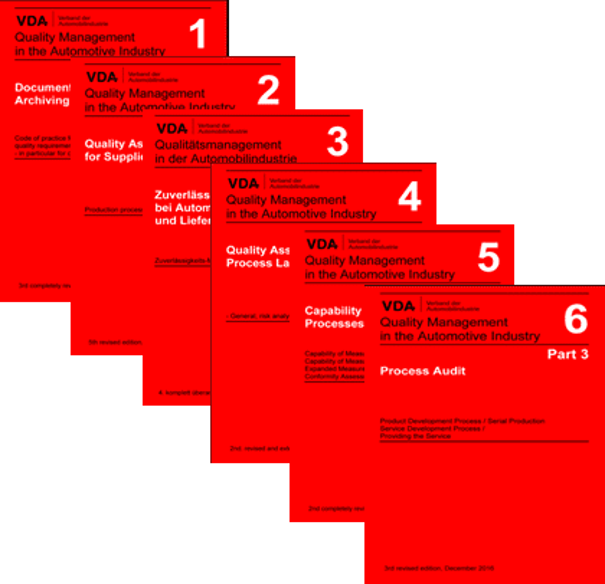

Por otro lado, la VDA surge en Alemania durante el año 1901. Inicialmente, se llamó Verein Deutscher Motorfahrzeug-Industrieller (VDMI) o Asociación de Industriales Alemanes de Vehículos de Motor, cambiando a VDA en 1946. Para fines de estudio de la normatividad automotriz, nos enfocaremos en uno de los departamentos que conforman a este organismo: VDA QMC (Quality Management Center). Este organismo comenzó labores el 1° de agosto de 1997, la cual tiene la responsabilidad de desarrollar, implementar y monitorear los estándares de calidad.

Las normas establecidas por VDA abarcan el sistema de gestión de calidad (VDA 6.1, VDA 6.2 y VDA 6.4), iluminación y superficies decorativas, auditorías de proceso (VDA 6.3) y de producto (VDA 6.5), entre otras.

Fuente: SPC Consulting Group. (s.f.). EL MODEL VDA VERBAND DER AUTOMOBILINDUSTRIE. Recuperado de https://spcgroup.com.mx/el-model-vda-verband-der-automobilindustrie/

Origen y aplicaciones de Core Tools

Para desarrollar conocimiento específico de las Core Tools, deberás tomar en consideración la importancia de estas herramientas para el cumplimiento de la norma IATF 16949:2016, y cómo las empresas que cuentan con esta certificación deben cumplir con su aplicación en cada uno de sus procesos productivos actuales.

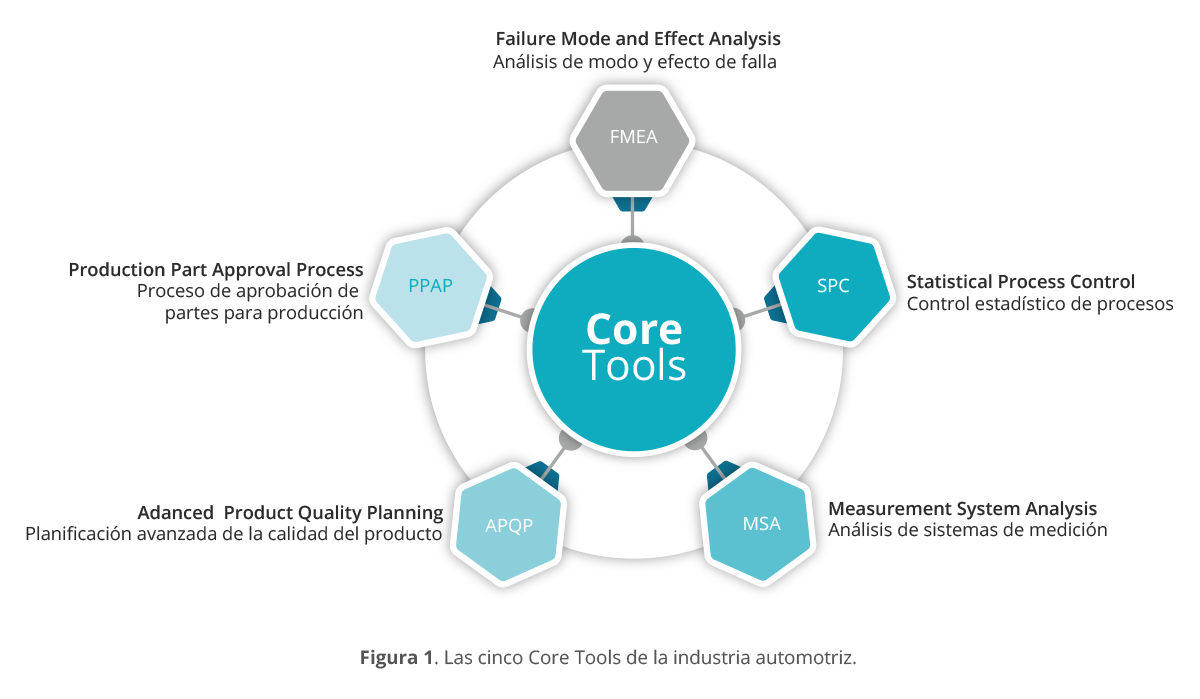

De acuerdo con Rodríguez (s.f.), a estas herramientas se les asocia con diversas etapas en el desarrollo de productos, desde la aprobación y selección del sistema de medición (utilizado en los procesos e inspecciones) hasta el control estadístico del proceso y los requisitos de aprobación. Todo esto con el firme objetivo de alcanzar los requerimientos del cliente en todas las etapas de producción.

A saber, en el siguiente diagrama se explican cuáles son las Core Tools y su campo de aplicación:

- AMEF (análisis de modo y efecto de falla)

El análisis de modo y efecto de falla, también conocido como FMEA, es una de las Core Tools fundamentales en la industria automotriz, así como parte esencial del sistema de calidad de las organizaciones.

El análisis de modo y efecto de falla, también conocido como FMEA, es una de las Core Tools fundamentales en la industria automotriz, así como parte esencial del sistema de calidad de las organizaciones.

Esta herramienta tiene el objetivo de reducir los costos relacionados con la mala calidad, respondiendo principalmente sobre las cuestiones relacionadas con el diseño de manufactura. Por tanto, previene que una operación se ejecute múltiples veces y verifica que se cumplan con los requisitos de diseño y proceso.

La versión más reciente del FMEA, lanzada en el año 2019 por AIAG & VDA, establece siete pasos para su desarrollo, así como una nueva manera de establecer prioridades, cambiando el NPR (número prioritario de riesgo) de la versión 4 del manual AIAG por el AP (Action Priority), el cual consta de tres niveles de priorización: high, medium, low, y una nueva estructura del documento.

- MSA (análisis de sistemas de medición)

El análisis de sistemas de medición (MSA) es una parte fundamental e inicial en las Core Tools debido a su importancia en la percepción de variabilidad y control de los procesos. Su correcta implementación se encuentra ligada de manera directa a la respuesta de la siguiente herramienta (control estadístico de procesos).

El análisis de sistemas de medición (MSA) es una parte fundamental e inicial en las Core Tools debido a su importancia en la percepción de variabilidad y control de los procesos. Su correcta implementación se encuentra ligada de manera directa a la respuesta de la siguiente herramienta (control estadístico de procesos).

Tiene fundamento estadístico debido a la variación detectada en los procesos de medición y en la correcta selección de herramientas para medir en relación con las operaciones e inspecciones establecidas en el proceso. A saber, la elección se realiza dependiendo de diversos factores, por ejemplo, el nivel de precisión requerida, el método establecido para llevar a cabo esta medición, las condiciones medioambientales y las competencias del personal que realiza las mediciones, entre otras.

- SPC (control estadístico de procesos)

El control estadístico de procesos (SPC) es una de las herramientas con mayor enfoque en el área de calidad y manufactura. Por tanto, a partir de la información obtenida de sus reportes y mediciones se puede entender de una mejor manera la voz del proceso, en especial si se encuentra afectado por causas extraordinarias (tendencias, errores de medición o atribuibles a sistemas de medición, entre otras).

El control estadístico de procesos (SPC) es una de las herramientas con mayor enfoque en el área de calidad y manufactura. Por tanto, a partir de la información obtenida de sus reportes y mediciones se puede entender de una mejor manera la voz del proceso, en especial si se encuentra afectado por causas extraordinarias (tendencias, errores de medición o atribuibles a sistemas de medición, entre otras).

El manual SPC aborda la correcta preparación para introducir las gráficas de control, la interpretación de los estudios de capacidad y los puntos fuera de control en las gráficas. La correcta implementación del control estadístico de procesos tiene una repercusión directa en los costos por mala calidad, ya que esta herramienta, al igual que las otras cuatro Core Tools, se percibe tanto en las acciones preventivas como en las correctivas.

Entonces, para una correcta implementación, es fundamental, como primer paso, entender la naturaleza del proceso con el que se está trabajando y lo que envuelve a las mediciones que se toman. También se busca definir de manera adecuada el tamaño y frecuencia de muestreo, con el propósito de entender la voz del proceso a través de un estudio inicial.

- PPAP (proceso de aprobación de partes para producción)

El proceso de aprobación de partes para producción (PPAP) es una de las herramientas más utilizadas en el departamento de calidad/cliente (porque ellos entregan PPAP a sus clientes), así como en la división de calidad/proveedores (encargados de evaluar el cumplimiento de este), por lo que su utilidad en la cadena de suministros de la industria automotriz es una de las más valoradas y ampliamente conocida.

Esta herramienta (y el cumplimiento de sus requerimientos) brinda la confianza acerca de los componentes, así como de los procesos que manejan los proveedores del sector automotriz. Por ende, en la cuarta versión del manual AIAG se enumeran 18 puntos, los cuales abarcan desde los registros de diseño y la presentación de los AMEF (tanto proceso como diseño) hasta el plan de control y el formulario conocido como PSW (Part Submission Warrant), el cual resume todo el paquete PPAP.

Esta herramienta (y el cumplimiento de sus requerimientos) brinda la confianza acerca de los componentes, así como de los procesos que manejan los proveedores del sector automotriz. Por ende, en la cuarta versión del manual AIAG se enumeran 18 puntos, los cuales abarcan desde los registros de diseño y la presentación de los AMEF (tanto proceso como diseño) hasta el plan de control y el formulario conocido como PSW (Part Submission Warrant), el cual resume todo el paquete PPAP.

Esta herramienta es el reflejo de que la empresa proveedora cuenta con un proceso fuerte y documentado de APQP y de todas las Core Tools en conjunto, por lo que su veracidad y fiabilidad es clave para asegurar un mínimo de riesgo de costos por mala calidad atribuible a condiciones de la materia prima. Cabe mencionar que la evaluación de PPAP es necesaria en cambios o eventos clave para planificar una nueva parte o modificaciones en el proceso existente (aunque puede ser requerida en cualquier momento por el cliente).

- APQP (planificación avanzada de la calidad del producto)

La planificación avanzada de la calidad del producto (APQP) tiene la finalidad de producir un plan integral de calidad del producto, el cual cuente con todos los requerimientos y cumpla con las necesidades del cliente (SPC Consulting Group, s.f.).

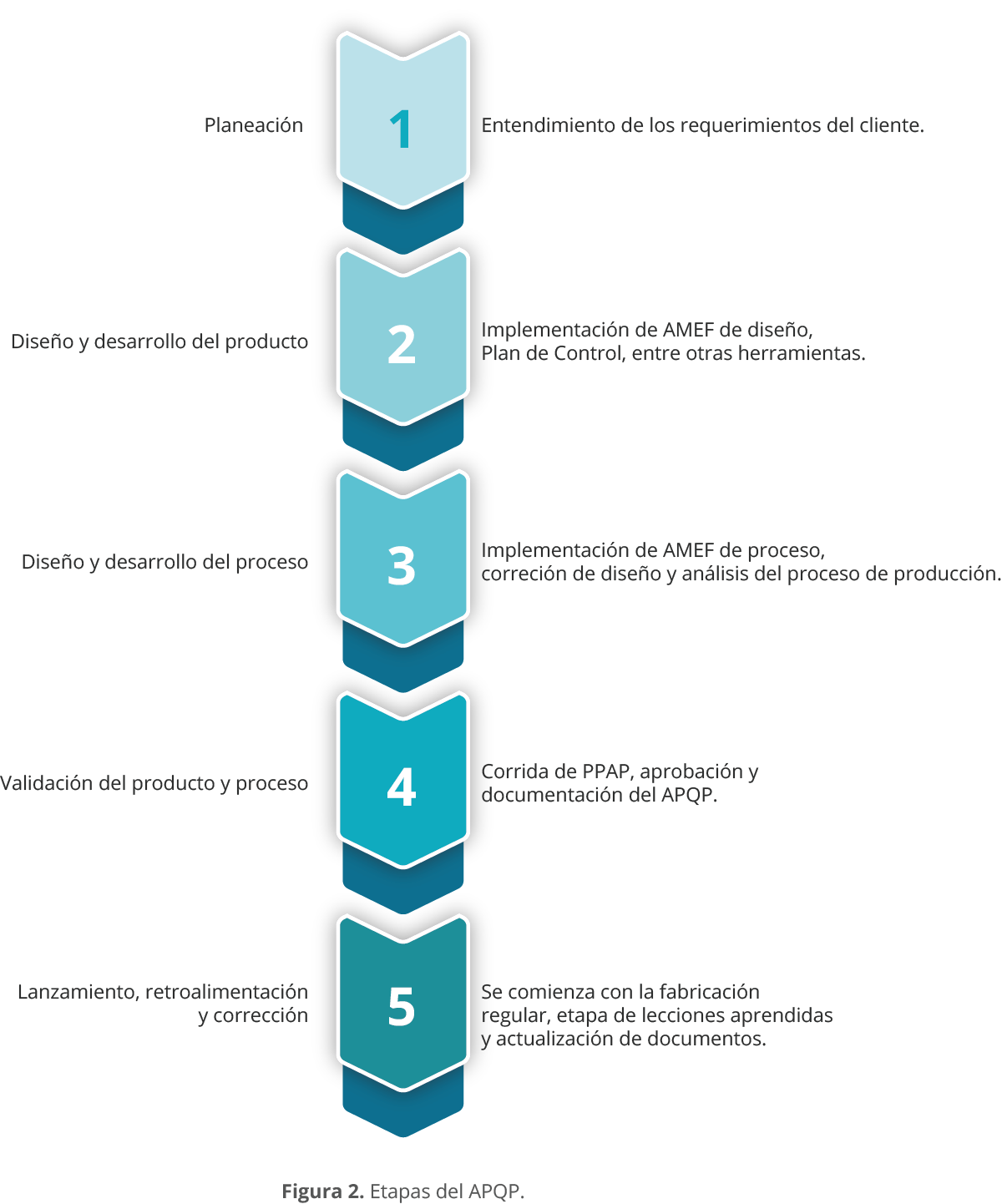

Esta herramienta es fundamental para nuevos lanzamientos, por lo que busca cumplir con los requerimientos del cliente desde pasos anteriores a la producción del producto. A través de sus etapas se puede anticipar e implementar la mejora continua y la gestión para entregar los proyectos en tiempo y forma. Por tanto, siempre debe estar alineado con las necesidades específicas del cliente y con lo que estipula la norma IATF 16949:2016.

En el desarrollo de esta planificación se encuentra el plan de control (CP), sumamente valorado y utilizado en la industria automotriz. Cada proyecto debe contar con su CP, ya que contiene un resumen de toda la información clave para la producción de dicha parte o proceso, así como sus mínimos básicos requeridos que ayuden a estructurar, con el fin de tener un control del proceso. Este es un requisito para cumplir con la IATF 16949:2016, por tanto, algunos autores la identifican como la sexta de las Core Tools.

El APQP se enfoca en desarrollar, desde la definición del programa hasta el lanzamiento, la retroalimentación y acciones correctivas aplicables al proceso o producto. Entonces, para implementar esta herramienta se requiere de gran comunicación con el cliente y de atención al detalle para anticiparse a cualquier fallo que atente contra la calidad. En la actualidad existen proyectos que se desarrollan sin darle importancia al APQP y sus fases, lo cual provoca ineficiencias al realizar el PPAP, que al final resultan en una constante actualización de documentación por nuevos modos de falla encontrados al momento de su producción (cuando se hereda el producto al equipo de producción en planta).

Conexión entre herramientas

Hay una relación innegable entre las Core Tools (algunas más que otras dependiendo de la naturaleza de la herramienta). Tal es la importancia de estas que, inclusive, ya se están aplicando dentro de otras industrias debido a sus beneficios económicos, así como por la estandarización y el manejo de los procesos. Para ilustrar esta relación, se comparte un caso de estudio, el cual simula una situación de una empresa real del giro automotriz.

Caso de estudio:

En la actualidad te desempeñas como técnico/ingeniero de control estadístico de procesos dentro de una famosa planta que provee de componentes a las principales ensambladoras de autos en Norteamérica. Decides comenzar a implementar esta herramienta dentro de una de las líneas con mayor índice de scrap y variación de mediciones de la planta. Al indagar en las causas de la variación, consideras como primera acción integrarte en la línea de producción que corresponde al primer subensamble, ya que es responsable del 60% del material rechazado que se percibe en línea final. Los operadores se dan cuenta de que se llega con un rango muy abierto de variación entre pieza y pieza (se mide un diámetro en donde va ensamblado el producto que sale de línea 2), lo cual demuestra que dicho subensamble está siendo impactado a lo largo del proceso.

Al formar parte de la línea, empiezas a inspeccionar las hojas de trabajo, observando que no están actualizadas con las del sistema de calidad interno de la planta, por lo que procedes a revisar el plan de control, con el fin de alinearte con lo que se indica.

Al formar parte de la línea, empiezas a inspeccionar las hojas de trabajo, observando que no están actualizadas con las del sistema de calidad interno de la planta, por lo que procedes a revisar el plan de control, con el fin de alinearte con lo que se indica.

Asimismo, investigas acerca del histórico de la línea con base en este métrico, descubriendo que, al momento del lanzamiento de dicha línea, el PPAP aprobado por el cliente tenía un índice de 20% de scrap e índices de capacidad fuera de los estándares aceptables.

Al cotejar el plan de control observas que está desactualizado o se está siguiendo el proceso de una manera diferente a la declarada. Del mismo modo, descubres inspecciones que ya no se llevan a cabo en el flujo normal de producción, así como mediciones en estación final que se ejecutan con vernier (nombre de un instrumento de medición) y que requieren un mayor nivel de precisión (otorga resultados posibles de entre 33 y 38 micras).

Se puede identificar que los costos por mala calidad son atribuibles a tres factores: un PPAP aprobado por cuestiones de urgencia de producción y que desde su lanzamiento reflejaba inestabilidad en el proceso, un plan de control (parte del APQP) desactualizado e incongruente, al encontrarte en tu rol de auditor interno, y un error de selección de instrumento de medición atribuible a un mal análisis de sistemas de medición (MSA).

Del mismo modo, al indagar más en el AMEF de proceso de esta línea, te encuentras con la sorpresa de que no existe un método para asegurar que las inspecciones de calidad se realicen sin riesgo de ser omitidas, lo cual representa un peligro, ya que son la última operación antes de entregar este subensamble a línea final, lo que puede estar causando la variación.

Decides tomar acción y no moverte de la línea durante todo el turno, evaluando que la inspección se realice con el instrumento adecuado (en este caso, un micrómetro) y con la frecuencia indicada por el plan de control. También te encargas de capacitar al personal que entra en el siguiente turno para que lo realicen del mismo modo para verificar si tu hipótesis es cierta.

Al día siguiente, te encuentras con la sorpresa de que el índice de scrap en línea final se redujo en un 40%, por lo que decides replicar el experimento dos días más para comprobar los resultados. Después de tres días, solicitas que regresen al método anterior y percibes que los niveles de scrap en línea final vuelven a subir. Como acción inmediata, notificas a las partes involucradas en el desarrollo de los documentos clave de dicho proyecto y en la inspección de las operaciones en piso, esto como medida para comenzar el proceso de solución de problemas, prevenir costos por mala calidad y mejorar las condiciones del producto final.

Al día siguiente, te encuentras con la sorpresa de que el índice de scrap en línea final se redujo en un 40%, por lo que decides replicar el experimento dos días más para comprobar los resultados. Después de tres días, solicitas que regresen al método anterior y percibes que los niveles de scrap en línea final vuelven a subir. Como acción inmediata, notificas a las partes involucradas en el desarrollo de los documentos clave de dicho proyecto y en la inspección de las operaciones en piso, esto como medida para comenzar el proceso de solución de problemas, prevenir costos por mala calidad y mejorar las condiciones del producto final.

Para cerrar este ejemplo práctico, reflexiona sobre las siguientes preguntas:

¿Por qué nadie había encontrado la causa principal de variación? ¿Los operadores de la línea conocen los documentos clave? ¿Cómo se les notifica en tu empresa cuando existe un cambio de versión en los documentos clave? ¿Consideras que es eficiente? ¿Cómo lo harías si estuvieras en el departamento de sistemas de calidad?

“Tecmilenio no guarda relación alguna con las marcas mencionadas como ejemplo. Las marcas son propiedad de sus titulares conforme a la legislación aplicable, estas se utilizan con fines académicos y didácticos, por lo que no existen fines de lucro, relación publicitaria o de patrocinio”.

Cierre

Cierre

Las Core Tools son herramientas muy valoradas en la industria automotriz, ya que tienen distintos campos de aplicación, así como un enfoque en la mejora continua y la reducción de costos por mala calidad.

Del mismo modo, la integración de cada una de estas dentro del sistema productivo permitirá obtener mejores resultados referentes a la satisfacción del cliente, tener procesos más controlados con variación aceptable dentro de nuestra cadena productiva, así como la planeación, conocimiento y documentación de los posibles modos de falla que pueden presentarse.

Del mismo modo, la integración de cada una de estas dentro del sistema productivo permitirá obtener mejores resultados referentes a la satisfacción del cliente, tener procesos más controlados con variación aceptable dentro de nuestra cadena productiva, así como la planeación, conocimiento y documentación de los posibles modos de falla que pueden presentarse.

El enfoque en la prevención y los beneficios de implementar las Core Tools dentro de nuestros sistemas son inmensamente variables de empresa a empresa. Por tanto, resulta sumamente retador en un ambiente tan cambiante y demandante como es la industria automotriz, por lo que es fundamental seguir estos lineamientos y estándares.

Por consiguiente, cumplir con los estándares impuestos por los sistemas de calidad (aparte de disminuir el impacto de los costos por mala calidad) es el objetivo final de las Core Tools. Asimismo, fungen como herramienta de documentación de cambios hechos al proceso/producto, así como una guía para cumplir con lo que el cliente solicita.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer la relación que existe entre cada una de estas herramientas, así como con la norma IATF 16949:2016.

- Conocer cada una de las Core Tools de manera general.

- Relacionar estas herramientas con el contexto de tu empresa.

- Conocer la familia de normas VDA de manera general.

Referencias bibliográficas

Referencias bibliográficas

- AIAG, VDA (2022). AIAG & VDA FMEA Handbook (1a ed.) Automotive Industry Action Group.

- AIAG (2008). Advanced Product Quality Planning and Control Plan (2a ed.) Automotive Industry Action Group.

- AIAG (2010). Measurement Systems Analysis. (4a ed.) Automotive Industry Action Group.

- AIAG (2008). Potential Failure Mode & Effects Analysis (4a ed.) Automotive Industry Action Group.

- AIAG (2006). Production Part Approval Process (4a ed.) Automotive Industry Action Group.

- AIAG.(2005). Statistical Process Control (2a ed.) Automotive Industry Action Group.

- Automotive Industry Action Group. (s.f.). About AIAG. Recuperado de https://www.aiag.org/about

- Rodríguez, J. (s.f.). Las Herramientas de Core Tools – ¿Qué son, cuáles son y para qué se utilizan? Recuperado de https://spcgroup.com.mx/las-herramientas-core-tools/

- SPC Consulting Group. (s.f.). APQP ADVANCED PRODUCT QUALITY PLANNING. Recuperado de https://spcgroup.com.mx/apqp/

- SPC Consulting Group. (s.f.). EL MODEL VDA VERBAND DER AUTOMOBILINDUSTRIE. Recuperado de https://spcgroup.com.mx/el-model-vda-verband-der-automobilindustrie/

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Ingeniería Industrial. (2019, 21 de abril). Core Tools curso ESPAÑOL | IATF 16949 herramientas APQP, PPAP, AMEF, SPC y MSA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=JdxpWyEbM3M

- Solma Soluciones. (2021, 9 de junio). Core Tools APQP MSA PPAP SPC CP AMEF VDA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=--TPYCMgx5Q

Lecturas

- SPC Consulting Group. (s.f.). Basics Core Tools: APQP + PFMEA + SPC + MSA + CP +PPAP. Recuperado de http://spcgroup.com.mx/wp-content/uploads/2022/01/SPC-Consulting-Group-Basics-v.01-Core-Tools-21.pdf

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.