Introducción

Introducción

¿Alguna vez te has preguntado si existe alguna manera de prevenir defectos y errores de producción? ¿Sabías que existe una herramienta que ayuda a que se prevengan los modos de falla, así como sus efectos para la empresa? Hoy en día, el enfoque para la prevención y el ahorro de costos se encuentra presente en cada organización de cualquier sector, siendo el automotriz uno de los principales interesados debido a su constante demanda, así como por la necesidad de optimizar procesos y mejorar las condiciones de calidad para el cliente.

¿Alguna vez te has preguntado si existe alguna manera de prevenir defectos y errores de producción? ¿Sabías que existe una herramienta que ayuda a que se prevengan los modos de falla, así como sus efectos para la empresa? Hoy en día, el enfoque para la prevención y el ahorro de costos se encuentra presente en cada organización de cualquier sector, siendo el automotriz uno de los principales interesados debido a su constante demanda, así como por la necesidad de optimizar procesos y mejorar las condiciones de calidad para el cliente.

El AMEF es una herramienta sumamente valorada debido a su importancia para la prevención, la documentación de los modos de falla y el ahorro que representan los costos por mala calidad. De acuerdo con el manual elaborado por AIAG y VDA (2019), el AMEF es un método analítico que se lleva a cabo en equipos multidisciplinarios, por lo que es sistemático y cualitativo. Asimismo, busca evaluar los riesgos potenciales de un proceso o producto, analizar causas y efectos de dichas fallas, documentar tanto las acciones preventivas como de detección, y recomendar a su vez acciones para reducir riesgos.

En este tema aprenderás, basado en un caso real, los factores para implementar el análisis de modo y efecto de falla (AMEF) dentro de tu organización. De igual manera, conocerás los siete pasos que componen esta versión del AMEF, creado en colaboración entre Automotive Industry Action Group (AIAG) y Verband der deutschen Automobilindustrie e.V (VDA), así como su aplicación en un ejemplo práctico.

Explicación

Explicación

Integración del AMEF en la compañía

Cuando se habla de la integración del AMEF dentro de una empresa, se suele pensar en una gran cantidad de trabajo y esfuerzo, colaborar con equipos multidisciplinarios, cumplir requisitos para seguir certificados bajo la normatividad vigente, así como cumplir con las necesidades del cliente.

La importancia de implementar esta herramienta es tener el mayor control posible de los modos de falla y los efectos que estos pueden causar, ya sea en procesos posteriores o en los resultados de calidad que percibe el cliente. El AMEF es uno de los elementos (o documentos clave) con los que cada planta industrial cuenta, mismo que se actualiza con cada descubrimiento que se lleve a cabo o que no se encuentra cubierto en la versión anterior. La actualización y la difusión de los cambios realizados requieren de un gran compromiso por parte de sus dueños, así como de un gran sentido de responsabilidad para asegurar el éxito del producto o proceso.

Actualmente, existe la posibilidad de contar con distintas versiones de AMEF (inclusive dentro de la misma planta o lugar de trabajo), ya que aún se encuentra vigente la versión anterior de los manuales de AIAG (cuarta versión del manual publicado en el año 2008) y está en curso la implementación del AMEF en su versión más reciente (publicada en el año 2019), creada en colaboración entre AIAG y VDA.

El objetivo es comenzar a utilizar el AMEF en su versión más actualizada con la intención de homologar este documento clave. Lo anterior con el objetivo de cumplir con este requisito integral de siete pasos para el análisis, mitigación y comunicación de los riesgos presentes, así como introducir el nuevo sistema de priorización de acciones (AP por sus siglas en inglés) en lugar del conocido Risk Priority Number (RPN) de las versiones anteriores del manual AIAG.

De acuerdo con AIAG y VDA (2019), para lograr la implementación de un AMEF es necesario tener en cuenta el desarrollo del plan de proyecto, el cual, de manera general, integra el método de las 5T que hacen referencia a lo siguiente:

- InTent (intención): ¿por qué hacemos un AMEF?

Esta parte del método es de suma importancia para el éxito del proyecto, es decir, saber que las partes involucradas conocen el objetivo y la intención de realizar el AMEF, así como sus beneficios. Esto representa una clara ventaja desde el inicio, ya que todos se encuentran persiguiendo el mismo propósito. - Timing (tiempo): ¿cuándo es entregable?

Se define en conjunto con la planeación avanzada de la calidad. Se aplica al advanced product quality planning (en caso de estar regido bajo AIAG) o al maturity level assurance para ajustarse a los requisitos de VDA. Es necesario integrar el AMEF desde la etapa 2 y 3 de planeación del proyecto para que, de esta forma, muchos modos y efectos de falla puedan ser controlados o eliminados desde el diseño del producto. - Team (equipo): ¿quién debe ser parte del equipo?

Hay que definir si el AMEF es de proceso o de diseño, ya que existen involucrados claves que no pueden ser excluidos uno de otro. Cabe mencionar que, para ambos, se tiene que contar con un equipo multidisciplinario que integre todas las partes que pueden aportar al éxito de este proceso.

En el caso del AMEFD (AMEF de diseño), son indispensables los siguientes participantes: - Coordinador de AMEF o jefe del proyecto (en ocasiones pueden ser colaboradores de la división de calidad o manufactura avanzada), ingeniero de diseño, ingeniero de sistemas, ingeniero de componentes, ingeniero de pruebas e ingeniero de calidad.

- Coordinador de AMEF o jefe del proyecto (en ocasiones, pueden ser colaboradores de la división de manufactura o calidad), ingeniero de manufactura o procesos, ingeniero industrial/de ergonomía, ingeniero de validación de procesos e ingeniero de calidad.

- Tasks (tareas): ¿qué actividades deben realizarse?

Se deben tener como marco de referencia los siete pasos que conforman la nueva versión de AMEF. De igual manera, hay que definir los roles para los distintos participantes para que la designación de actividades sea más clara. - Tools (herramientas): ¿cómo se maneja el análisis?

Hay software que ayuda con la elaboración de un AMEF y con el seguimiento de las actividades con base en la prioridad de acción (AP) o el número de prioridades de riesgo (RPN) de las versiones anteriores de AMEF. Del mismo modo, existe la opción de realizarlo completamente por medio de templates de Excel, los cuales están hechos a la medida de las necesidades de la empresa y del proyecto. Estos últimos son muy utilizados como formatos definidos y estandarizados debido al bajo costo de implementación, ya que no se requiere comprar algún software, por lo que tienen la capacidad de ajustarse a los requerimientos de desarrollo.

En el caso del AMEFP (AMEF de proceso), se requiere la participación de los siguientes colaboradores:

Identificación de los pasos del AMEF

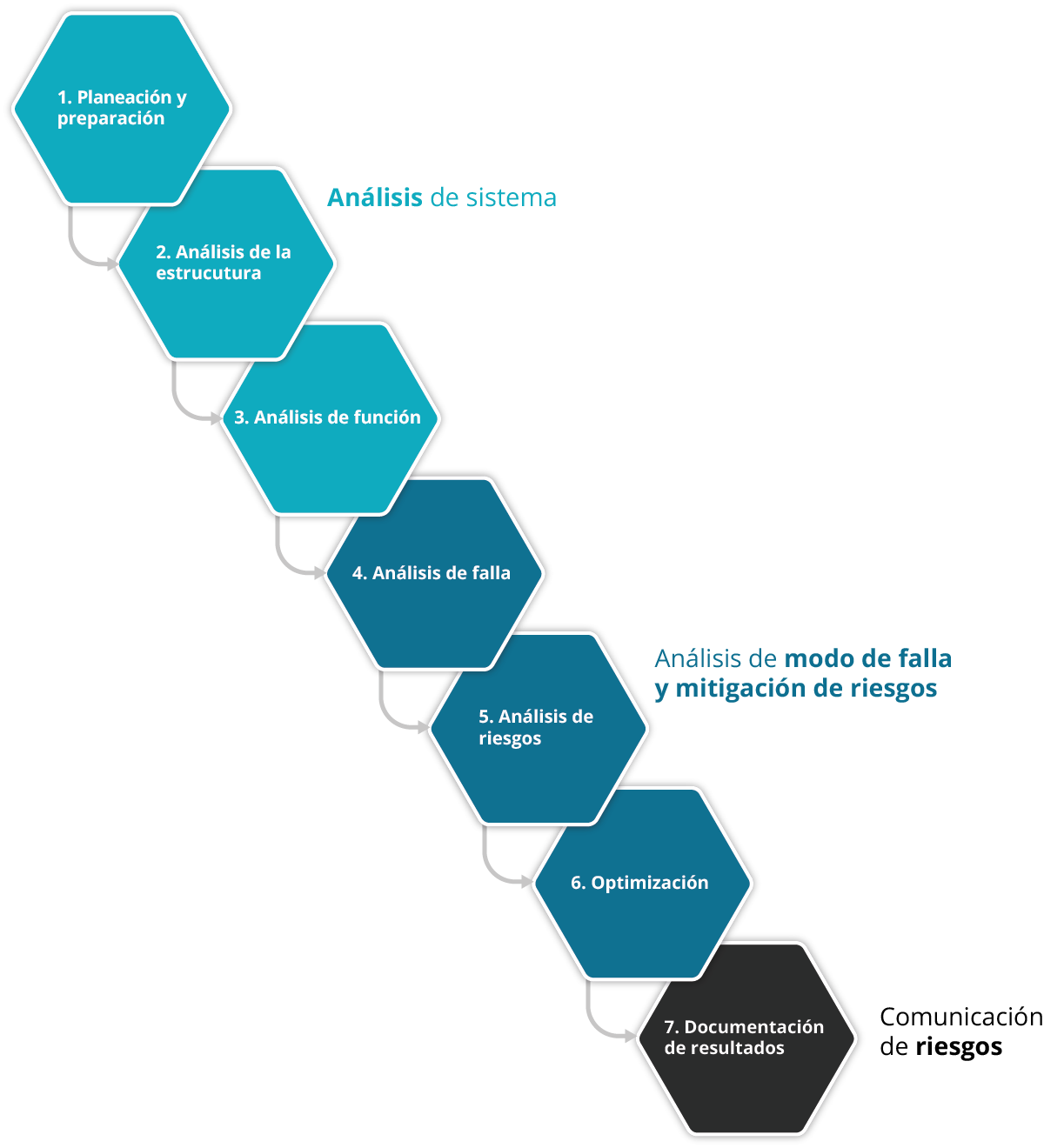

En esta nueva versión de AMEF (AIAG y VDA, 2019) se añaden como base los seis pasos para AMEF de procesos y AMEF de producto incorporados en la norma VDA 4. De igual manera, existe un séptimo paso que hace referencia a la comunicación de riesgos, introduciendo un nuevo método de priorización de tareas:

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Los siete pasos del AMEF son preparatorios, ya que, como se observa en la ilustración, cada uno sirve como base para el desarrollo del proceso. El objetivo es cumplir con una realización más eficiente y considerar una estructura que alcance todo el nivel de detalle respecto al sistema, los modos de falla, las maneras de mitigar el riesgo, así como la parte de documentación de lecciones aprendidas y riesgos encontrados.

A continuación, se desglosa cada una de estas fases para entenderlas mejor, así como sus implicaciones para cada detalle (AIAG y VDA, 2019):

- Planeación y preparación:

Hace referencia al desarrollo del método que conocemos como las 5T (InTent, Timing, Team, Tasks, Tools) y que se relaciona con la identificación del proyecto. En esta etapa se debe cumplir la realización del método 5T y la definición del alcance del proyecto. Al finalizar este primer paso, se debe conocer en qué tiempo se realizará el AMEF, qué equipo e integrantes se encontrarán a cargo de desempeñar las distintas actividades, así como las herramientas que se utilizarán para la implementación de esta Core Tool.

Asimismo, al culminar esta fase, se deben conocer qué factores, procesos o productos se incluyen dentro del análisis de modo y efecto de falla, por lo que es importante recordar nuestro rol dentro de la cadena de suministros, así como el impacto en nuestro futuro cliente o en procesos venideros.

- Análisis de la estructura:

Se proponen distintas herramientas como el diagrama de árbol, diagrama de bloque, diagrama de límites o cualquier otro que ayude a visualizar el alcance que va a tener el AMEF. El objetivo de este paso es visualizar e identificar los procesos y subprocesos, así como las interacciones y todo lo relacionado con nuestro diseño o producto.

Para realizar de manera adecuada y completa este análisis, los equipos de ingeniería, tanto de calidad como de proveedor, deben trabajar en conjunto y visualizar qué partes/procesos son responsabilidad de la empresa, qué modos de falla son atribuibles a lo realizado en la planta y cuáles son de proveedor o, en su defecto, modos de falla que pueden impactar al cliente, pero que se encuentran fuera de los límites del AMEF.

- Análisis de función:

Esta parte del AMEF hace referencia a las principales funciones del sistema, representadas de una manera integral y proponiendo diversas herramientas como el árbol de funciones, diagrama de parámetros (aplicable a DFMEA) y el diagrama de flujo de proceso equivalente (aplicable a PFMEA).

En este caso, resulta de vital importancia conocer los alcances de cada función, desglosarlas y representar a manera de cascada sus requisitos. Es fundamental saber interpretar los dibujos, así como asegurar la calidad del producto en conjunto con los parámetros de procesos. De esta manera, se observan en conjunto las características que miden al proceso.

- Análisis de falla:

Hay que definir los análisis de falla de cada una de las estaciones, operaciones y dimensiones declaradas en los pasos anteriores. Este paso va ligado con el paso número 3, ya que en este se analiza qué modo de falla se puede presentar en dicha característica o función.

Para su correcta implementación, deben tomarse como referencia los efectos de falla potencial, los modos de falla y las causas de falla. Estos tienen que estar dentro del control de nuestro proceso o diseño, por lo que deben ser claros y entendibles para los colaboradores y el cliente, así como realistas.

- Análisis de riesgos:

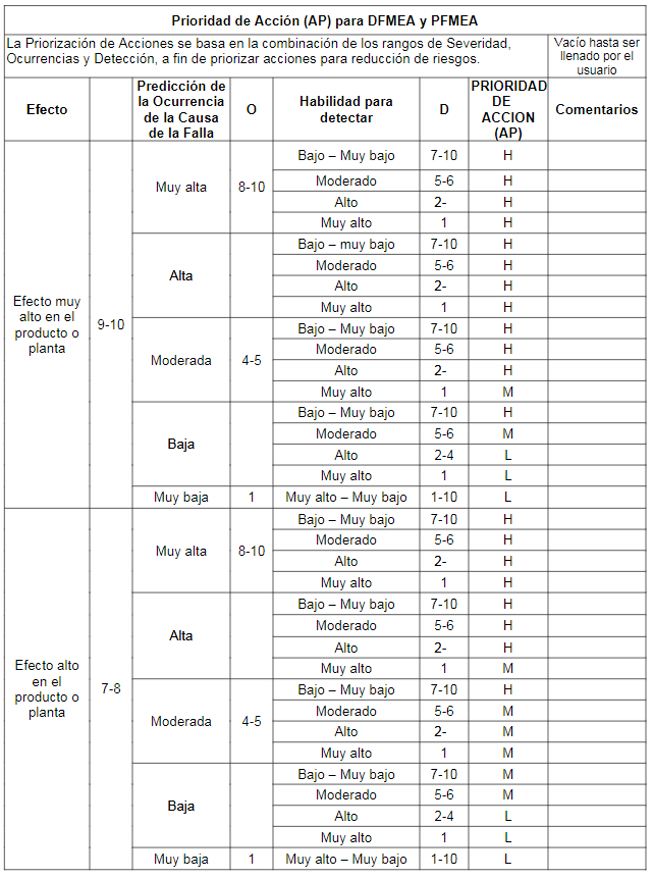

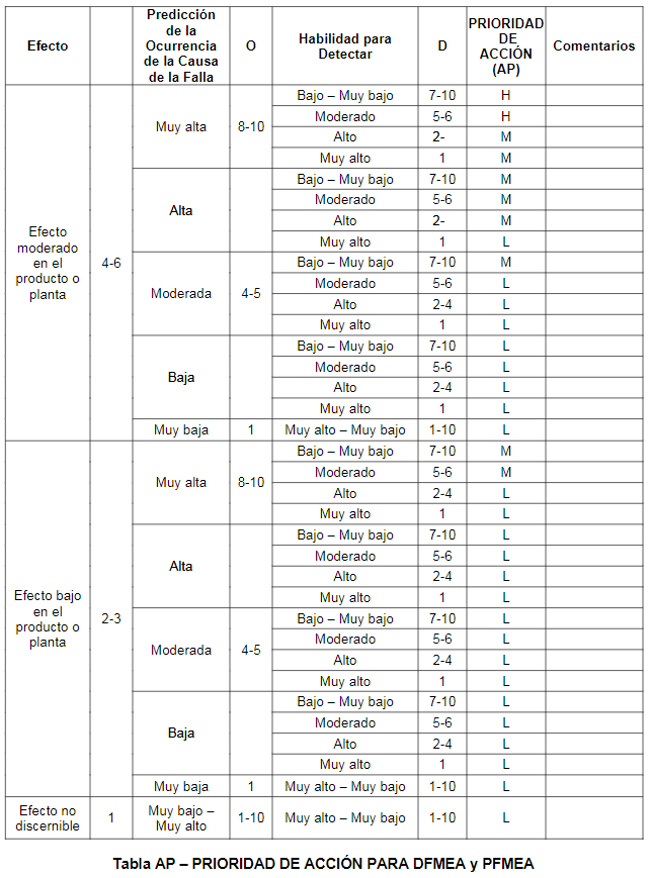

A lo largo de este paso se asignan los controles para la prevención de fallas, así como una calificación a las fallas existentes con base en su severidad, ocurrencia y detección (basándote en las tablas estándar), ya que con esto se obtiene la prioridad de acción. Para ello, es muy importante la colaboración con el cliente y validar estos tipos de riesgos, así como los controles que se establecen en cada uno de estos para obtener una correcta priorización de acciones.

- Optimización:

En este paso se documentan las acciones correctivas, el responsable y la fecha para la implementación de estas. A través de la realización de este paso (y de las acciones) se recalcula la ocurrencia y detección. En caso de que estas tengan resultado positivo, quedarán fundamentadas como controles para detección y ocurrencia en la siguiente revisión de este documento, junto con sus nuevos valores y AP actualizado.

- Documentación de los resultados:

Como se mencionó anteriormente, los pasos se encuentran ligados, siendo la documentación de resultados el resumen ejecutivo y reflejo de los cambios realizados en la etapa de optimización. Este reporte cumple con la función de comunicar los resultados y las conclusiones del análisis realizado para la mejora.

Este paso implica una actualización del documento, así como una comunicación con los clientes internos y externos para notificar la mejora hecha y la reducción de cualquiera de los tres índices (ocurrencia, detección y severidad), así como para saber si se logró reducir el nivel de AP.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Casos básicos

Debido a que las diferencias entre un AMEF de proceso y un AMEF de diseño son relevantes, en este caso básico únicamente se define qué es un modo de falla, un efecto de falla y una causa de falla, así como la interpretación de las cartas estándar para severidad, ocurrencia y detección proporcionadas por AIAG y VDA.

- Causa de falla: se considera como el fenómeno o condiciones que provocan el modo de falla.

- Modo de falla: también conocido como la falla que puede presentarse durante el proceso o diseño. A su vez, es lo primero que debe identificarse en el paso 3 del proceso de AMEF.

- Efecto de falla: es aquello que percibe el cliente (puede ser un cliente interno o externo) del producto o servicio. Por ejemplo, cuando alguien en el semáforo limpia un parabrisas y el dueño del automóvil nota que quedaron marcas de jabón.

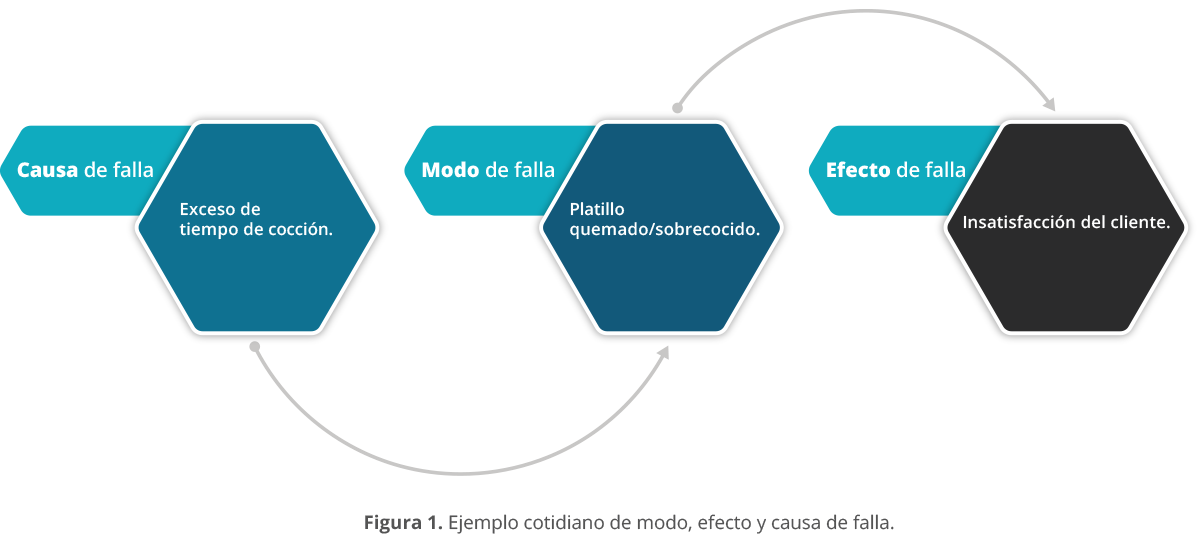

Para ilustrar mejor la diferencia entre cada una, se muestran los siguientes ejemplos:

Ejemplo 1: imagina que eres cocinero de un restaurante. Es un día pesado, no has parado de recibir pedidos y te encuentras preparando varios platillos de manera simultánea. De pronto, volteas a ver la sartén y tienes unas pechugas de pollo quemadas. ¿Cuál es tu modo, efecto y causa de falla?

En este caso, el modo de falla es tu platillo quemado. El efecto de falla sería la insatisfacción del cliente si no te hubieras dado cuenta por medio de la inspección visual, y la causa de falla podría ser el cansancio ocasionado por un largo día de trabajo (atribuible a la mano de obra), el fuego descontrolado que sale de una mecha descompuesta de la estufa (atribuible a la maquinaria) o el exceso de tiempo de cocción (atribuible a la mano de obra).

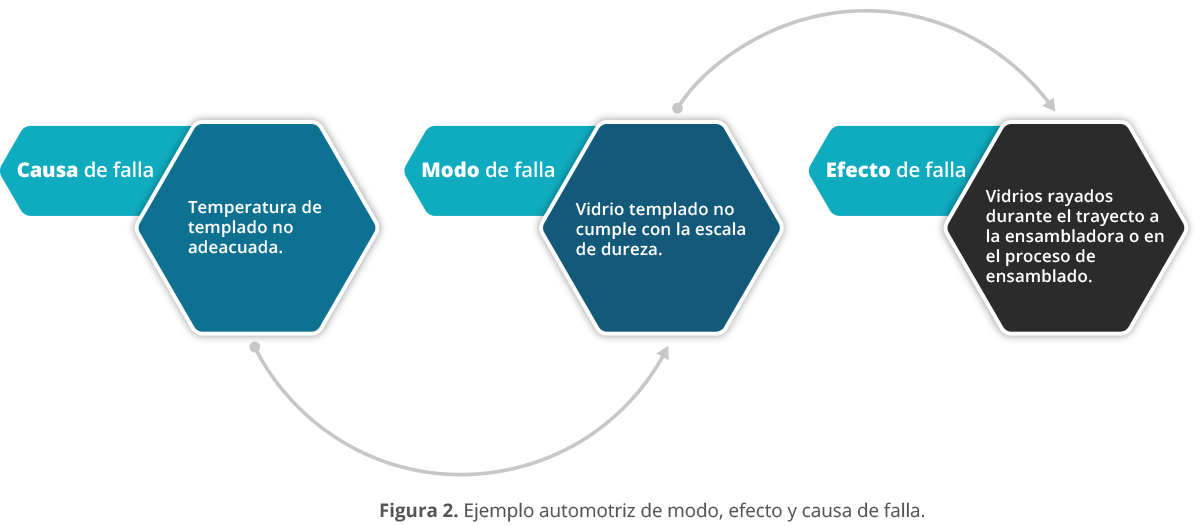

Ejemplo 2: trabajas en una empresa que fabrica vidrio automotriz. Un día empiezas a notar que los parabrisas no cumplen con el requisito de dureza, ya que no presentan resistencia al rayado que se hace mediante una máquina, la cual tiene tres meses de implementación. De igual manera, recuerdas que esta condición se había presentado un mes antes cuando se les dio mantenimiento a las máquinas del área de templado, provocando que varios productos fueran regresados por el cliente porque llegaron con rayaduras a su empresa o se rayaban durante el proceso de ensamble. ¿Cuál puede ser tu modo, efecto y causa de falla?

El modo de falla es la producción de vidrio con dureza no aceptable. El efecto de falla es que el producto llega a la ensambladora con marcas de rayadura o que se raya durante el proceso de ensamble, mientras que la causa de falla es que no se alcanza la temperatura adecuada para que el vidrio esté en las condiciones requeridas.

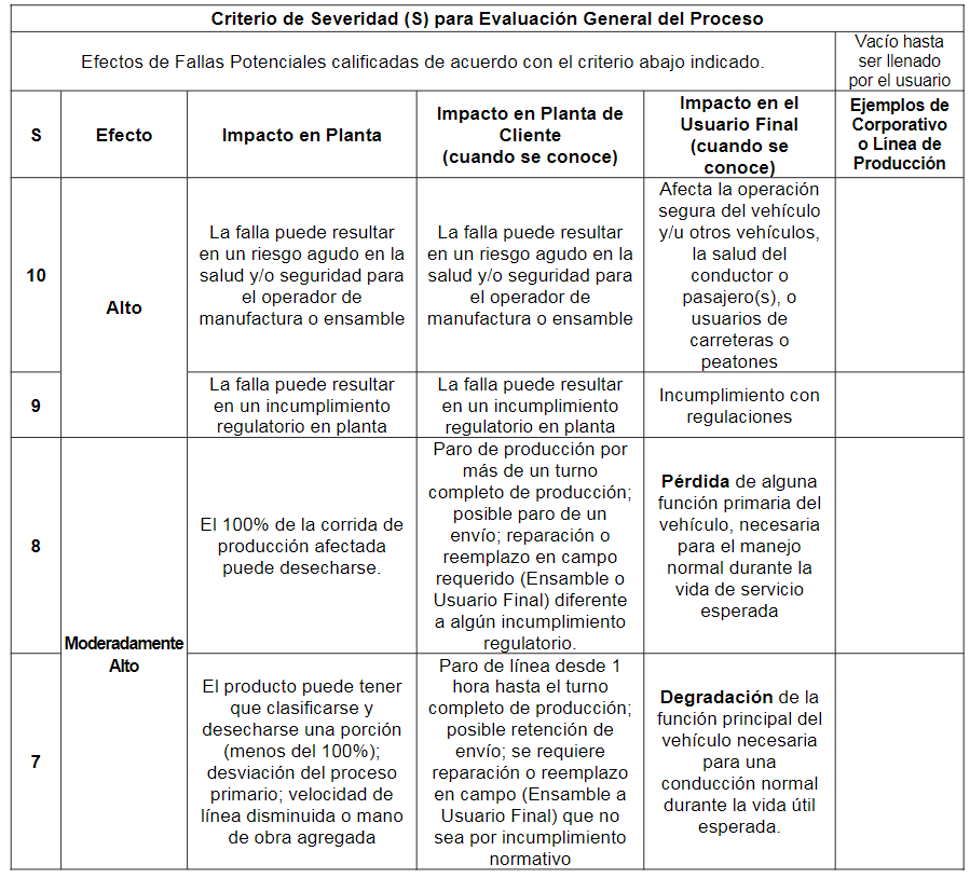

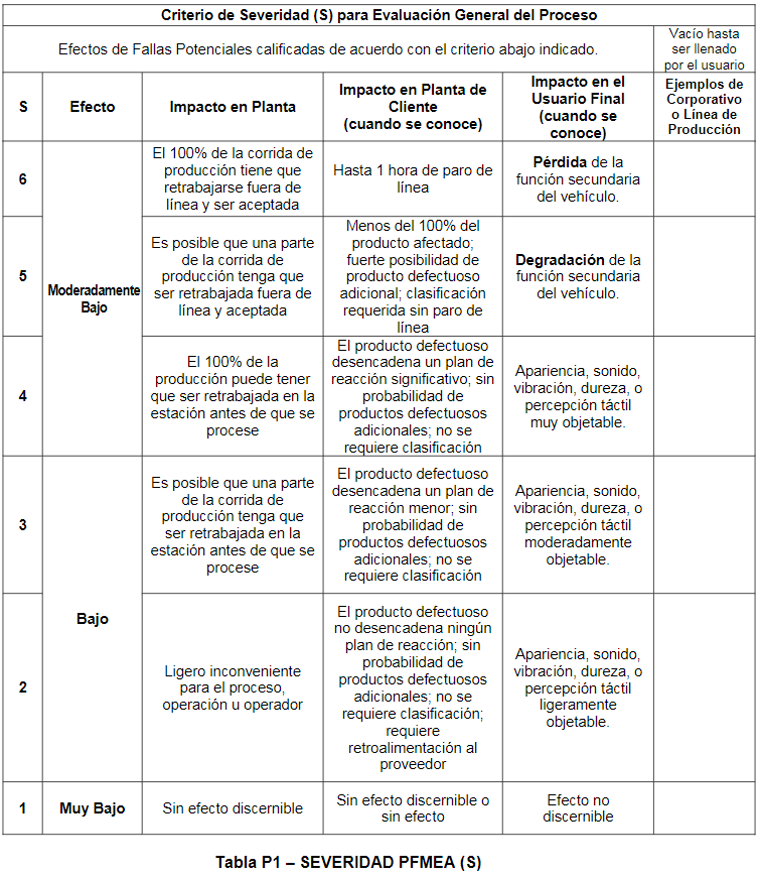

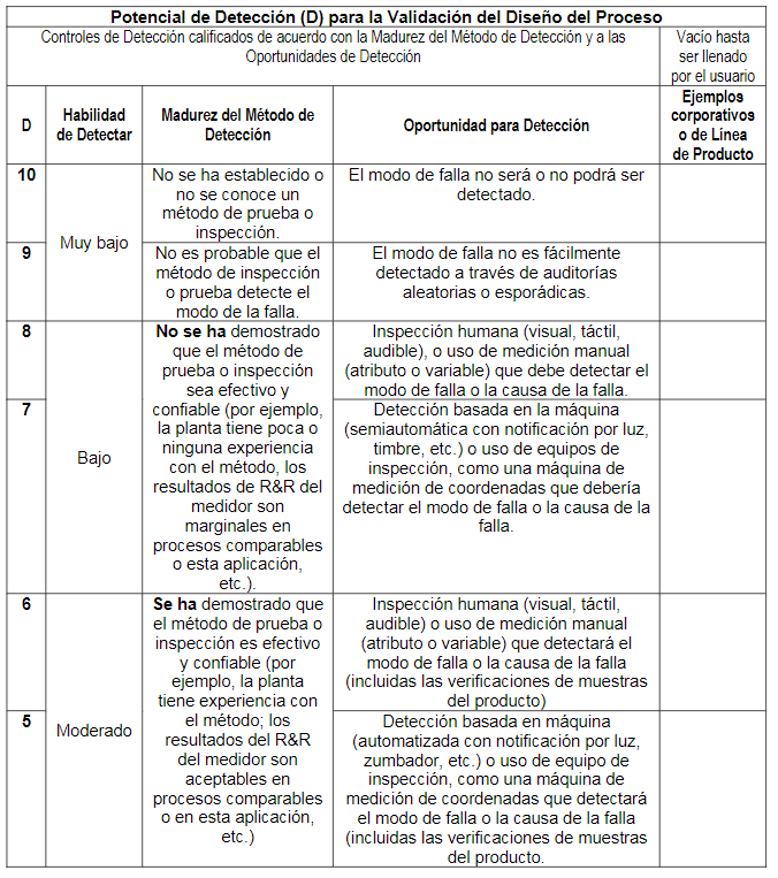

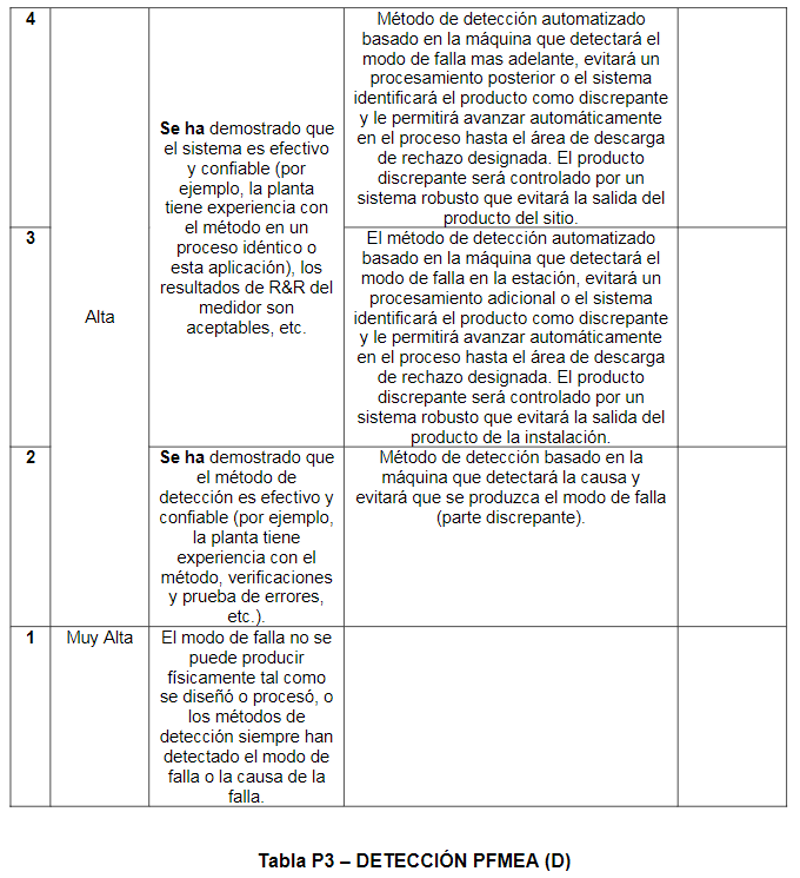

Para completar de manera correcta este ejemplo, se muestran las tablas de severidad, detección y ocurrencia para el AMEF de proceso. De esta manera, aprenderás a interpretarlas con base en la información brindada por este modo de falla.

Severidad

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Para el cálculo de la severidad, ocurrencia y detección se utilizan las tablas obtenidas del manual, considerando estos niveles o puntuaciones estandarizados para conocer el nivel. La evaluación de la severidad de los efectos de falla se realiza en conjunto con el cliente, tomando en cuenta los tres impactos que se perciben en la imagen. En este ejemplo, se aborda un parabrisas que no cumple con las condiciones de calidad requeridas, lo que puede significar un incumplimiento de su función primaria, por lo que representa (dentro de la planta ensambladora) un paro de línea significativo, ya que se tiene que regresar todo el material sospechoso, segregarlo y asegurarse de que los demás lotes que se tienen en stock cumplan con el estándar de calidad. Para la planta en cuestión, significa desechar el 100% de la producción afectada por este fenómeno. Por estos motivos, asignas una evaluación de 8 a la severidad.

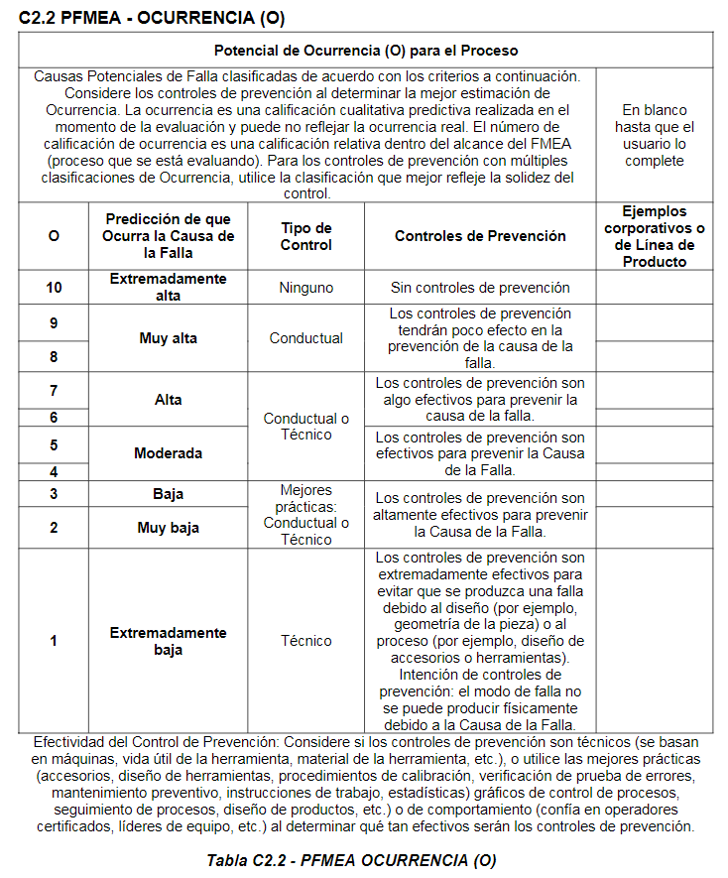

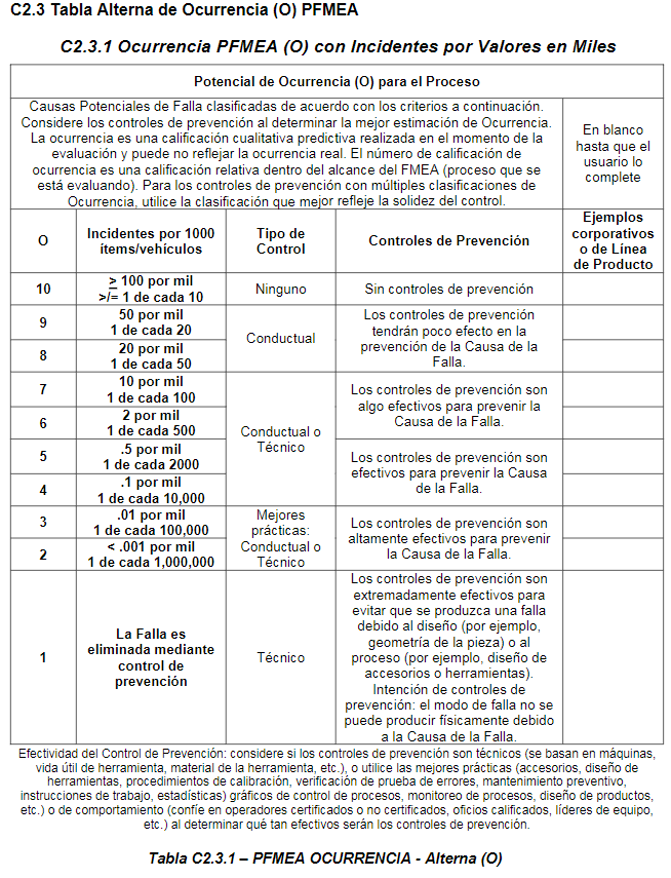

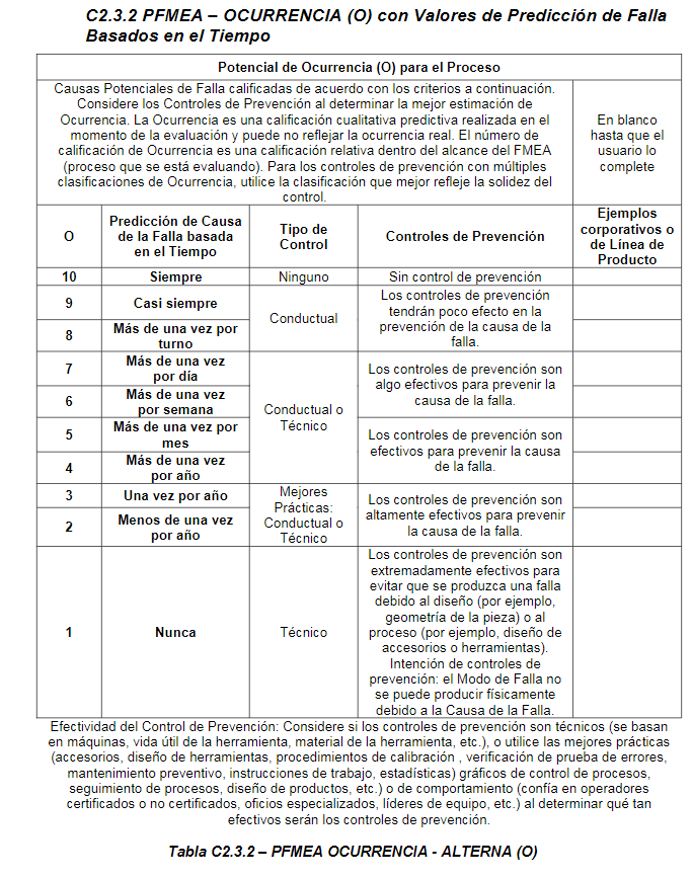

Ocurrencia

En el caso, existen tres que pueden usarse dependiendo el caso. Para este ejemplo, debido a que es un proceso que se encuentra corriendo actualmente, se recomienda utilizarla con incidentes por valores en miles, ya que está basada en la cantidad de veces que se presenta ese modo de falla.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Obteniendo cálculos de esta falla, reportados en el sistema de scrap, te encuentras con que, aproximadamente 10 de cada 1000 piezas presentan esta condición, por lo que se escoge este como el criterio principal para asignarle un valor de 7 a la ocurrencia.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

En cuanto a la detección, se debe recordar el contexto del modo de falla, ya que, como se mencionó en el ejemplo, es un método de prueba relativamente nuevo realizado por maquinaria. Esta combinación de factores resulta en un valor de detección de 7.

Por último, queda reunir estos valores y obtener la prioridad de acción:

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

En este ejemplo específico, considerando severidad = 8, ocurrencia = 7 y detección = 7, se obtiene una prioridad high. Por lo cual, se requiere una acción inmediata para mitigar este Modo de Falla.

Del mismo modo, es preciso mencionar el método para calcular el número prioritario de riesgo (NPR) de las versiones del AMEF publicado por AIAG (el cual aún se encuentra vigente en algunas organizaciones). De acuerdo con Lean Solutions (s.f.), “es un valor que establece una jerarquización de los problemas a través de la multiplicación del grado de ocurrencia, severidad y detección, este provee la prioridad con la que debe de atacarse cada modo de falla identificado”.

NPR = Severidad * Ocurrencia * Detección

A saber, este número también cuenta con distintos niveles de riesgo, los cuales se enlistan a continuación:

Cierre

Cierre

El análisis de modos y efectos de falla, tanto para proceso como para diseño, tienen muchas similitudes en cuanto a su realización e implementación, por lo que hay que tomar en cuenta los factores que los distinguen.

El análisis de modos y efectos de falla, tanto para proceso como para diseño, tienen muchas similitudes en cuanto a su realización e implementación, por lo que hay que tomar en cuenta los factores que los distinguen.

En el desarrollo del AMEF se lleva a cabo un proyecto integral con un equipo multidisciplinario y comprometido con el cumplimiento de los objetivos, por lo que es un documento clave para las empresas y sus procesos productivos, al cual se le puede sacar un gran beneficio. A saber, la creación del AMEF es un proceso relativamente sencillo y de corta duración cuando se encuentra bien guiado. El verdadero reto se encuentra en el cumplimiento de lo que este establece y unir los cambios de versiones y mejoras realizadas con el plan de control, las hojas de elemento de trabajo, y el flujo estándar del proceso.

Asimismo, su importancia en el ámbito práctico recae en que es de los primeros documentos que se deben revisar al presentar quejas de cliente (las cuales son atribuibles a efectos de falla que ellos perciben). Del mismo modo, este documento, al ser un archivo vivo, se suele verificar en ciertos casos específicos, por ejemplo, al percibir altos niveles de scrap en el producto, registrar condiciones no seguras en operaciones del proceso, entre otras cosas. No hay que perder de vista las señales del proceso, ya que, como bien menciona Rodríguez (s.f.), esta versión permite un mejor enfoque directo a prevención.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer los siete pasos de implementación del AMEF.

- Relacionar esta herramienta con el contexto de tu empresa.

- Conocer la diferencia entre modo de falla, causa de falla y efecto de falla.

- Conocer los términos severidad, ocurrencia y detección.

Referencias bibliográficas

Referencias bibliográficas

- AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group.

ISBN eBook: 9781605343679 - Lean Solutions. (s.f.). AMEF Análisis de Modo y Efecto de Falla. Recuperado de https://leansolutions.co/conceptos-lean/lean-manufacturing/amef-analisis-de-modo-y-efecto-de-falla/#:~:text=NPR%20%3DSeveridad*Ocurrencia*Detecci%C3%B3n&text=13%2D%20Tomar%20acciones%20(acciones%20recomendadas,se%20les%20llama%20acciones%20recomendadas

- Rodríguez, J. (s.f.). 7 PASOS PARA IMPLEMENTAR EL NUEVO AMEF AIAG – VDA. Recuperado de https://spcgroup.com.mx/7-pasos-para-implementar-el-nuevo-amef-aiag-vda/

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Core Tools México. (2019, 3 de abril). FMEA AIAG VDA MANUAL 2019 - CAMBIOS MÁS IMPORTANTES [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=2v5l6xRyl_Q

- Solma Soluciones. (2022, 8 de junio). Core Tools los 7 Pasos del nuevo AMEF VDA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=V4Q4GCMT3AM

- José Arturo Hurtado Casas. (2020, 7 de diciembre). AMEF Análisis de Modo y Efecto de Fallas + ejemplo cálculo del NPR explicación fácil de entender [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=O5P3qplVF3o

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.