Introducción

Introducción

Una de las herramientas más utilizadas en la industria para el cumplimiento de la normatividad vigente es el Análisis de Modo y Efecto de Falla de Procesos (AMEFP). A este se le atribuye el control de los modos de falla presente en los procesos productivos, así como los efectos que estos tienen en el producto y en el cliente final.

Una de las herramientas más utilizadas en la industria para el cumplimiento de la normatividad vigente es el Análisis de Modo y Efecto de Falla de Procesos (AMEFP). A este se le atribuye el control de los modos de falla presente en los procesos productivos, así como los efectos que estos tienen en el producto y en el cliente final.

A través de este tema revisarás los siete pasos de realización del AMEF de procesos y reforzarás tus conocimientos con un ejemplo práctico. Asimismo, aprenderás qué procesos y subprocesos pueden ser analizados con esta herramienta y la diferencia entre un modo de falla, efecto de falla y causa de falla.

Este tema tiene por objetivo relacionar los conceptos abordados con el contexto de tu organización y mostrar el uso de esta herramienta en la mejora continua de procesos. Lo anterior a través del uso de controles de detección y prevención que logren mitigar el riesgo de que se cause algún efecto de falla en el cliente.

Explicación

Explicación

Introducción al AMEF de procesos

Al igual que el AMEF de diseño (AMEFD), su objetivo es encontrar posibles modos de falla. La diferencia es que en el AMEFD se analizan las fallas potenciales durante la fase de diseño de producto, mientras que el AMEF de procesos (AMEFP) está encargado de analizar los posibles modos de falla que se puedan presentar en los procesos productivos de la planta. A saber, abarca todo lo relacionado con los ensambles, los subensambles, los movimientos y el cumplimiento de los requerimientos del cliente.

Al igual que el AMEF de diseño (AMEFD), su objetivo es encontrar posibles modos de falla. La diferencia es que en el AMEFD se analizan las fallas potenciales durante la fase de diseño de producto, mientras que el AMEF de procesos (AMEFP) está encargado de analizar los posibles modos de falla que se puedan presentar en los procesos productivos de la planta. A saber, abarca todo lo relacionado con los ensambles, los subensambles, los movimientos y el cumplimiento de los requerimientos del cliente.

Se inicia desde que el concepto de producción se define (esto aplica tanto para el Advanced Product Quality Planning como para el Maturity Level Assurance), terminando sus últimos detalles antes del Production Part Approval Process (PPAP).

Del mismo modo, el AMEF de procesos tiene por objetivo establecer la prioridad de acciones de prevención y dirigir cambios que encaminen a mejorar las condiciones de estas (bajar el valor de ocurrencia y detección). Es importante mencionar que en la implementación integral del AMEF no se encuentran permitidos los instructivos o ayudas visuales como métodos para mejorar la detección de los defectos o inconformidades, por lo que es necesario hacer cambios a los procesos y la documentación.

Actualmente, se encuentran vigentes dos versiones de AMEF: una nueva propuesta basada en siete pasos y la cuarta revisión del manual de AIAG publicada en el año 2008 (ambas con sus diferencias y similitudes, sobre todo en la estructura básica). Para los expertos, esta propuesta parece muy interesante, ya que integra lo más importante de los manuales existentes, tanto de Verband der deutschen Automobilindustrie e.V (VDA) como de lo solicitado por el Automotive Industry Action Group (AIAG). Como resultado, se tiene una propuesta más completa que integra la parte sistémica y específica, así como la documentación de las mejoras.

Como dato importante:

Aunque las fechas que cada armadora está requiriendo para su implementación puede variar, las plantas de manufactura automotrices requerirán analizar sus diseños y procesos de fabricación utilizando esta nueva versión a partir de los nuevos proyectos que desarrollen. Sin embargo, esto es una gran oportunidad para aprovechar sus excelentes ventajas. (SP Consulting Group, s.f.)

No obstante, el verdadero reto es estandarizar los cambios y actualizaciones que se realizan dentro del proceso, verificando que la información coincida en el plan de control y el AMEF correspondiente. Esto debido a que la mejora continua es tan rápida que no otorga tiempo de revisar los cambios ni de actualizarlos dentro de todos los documentos que impacta (hojas de primera pieza, plan de control, AMEF, procedimientos internos, etcétera).

Desarrollo de un AMEF de procesos

El desarrollo de un AMEF de procesos se encuentra conformado por siete pasos que abarcan la producción del producto, línea o factor de interés. Este desarrollo parte desde el análisis del sistema, continuando con el análisis de falla y mitigación del riesgo, y culminando con la etapa de comunicación de riesgo (conocido como el paso siete, el cual fue recientemente añadido).

Los aspectos más comunes a considerar durante la realización de un AMEF de proceso son los siguientes:

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Paso 1: planificación y preparación

Incluye el plan de proyecto o método de las 5T (InTent, Timing, Team, Tasks, Tools). Del mismo modo, se busca cumplir con la definición completa de los alcances del AMEF, así como obtener las bases para ejecutar la fase de análisis de la estructura.

Para definir el proyecto, hay que tener completo entendimiento y claridad de lo que se busca detectar, cumplir, implementar o agregar para cumplir las necesidades del cliente, asimismo, es preciso tener una gran comunicación con este último, de modo que se identifiquen los modos de falla y los procesos que se encuentran dentro del AMEF de cada parte.

Un buen punto de partida es conocer lo que te pide tu cliente, los productos que manufacturas, ensamblas o envías y cuáles de estas responsabilidades quedan dentro de tu cancha. Para esto, puedes basarte en la ilustración de arriba y definir el alcance de tus AMEFP. También sirve de mucho tomar como referencia procesos similares que se encuentran ya desarrollados o, si es posible, de la misma familia de productos.

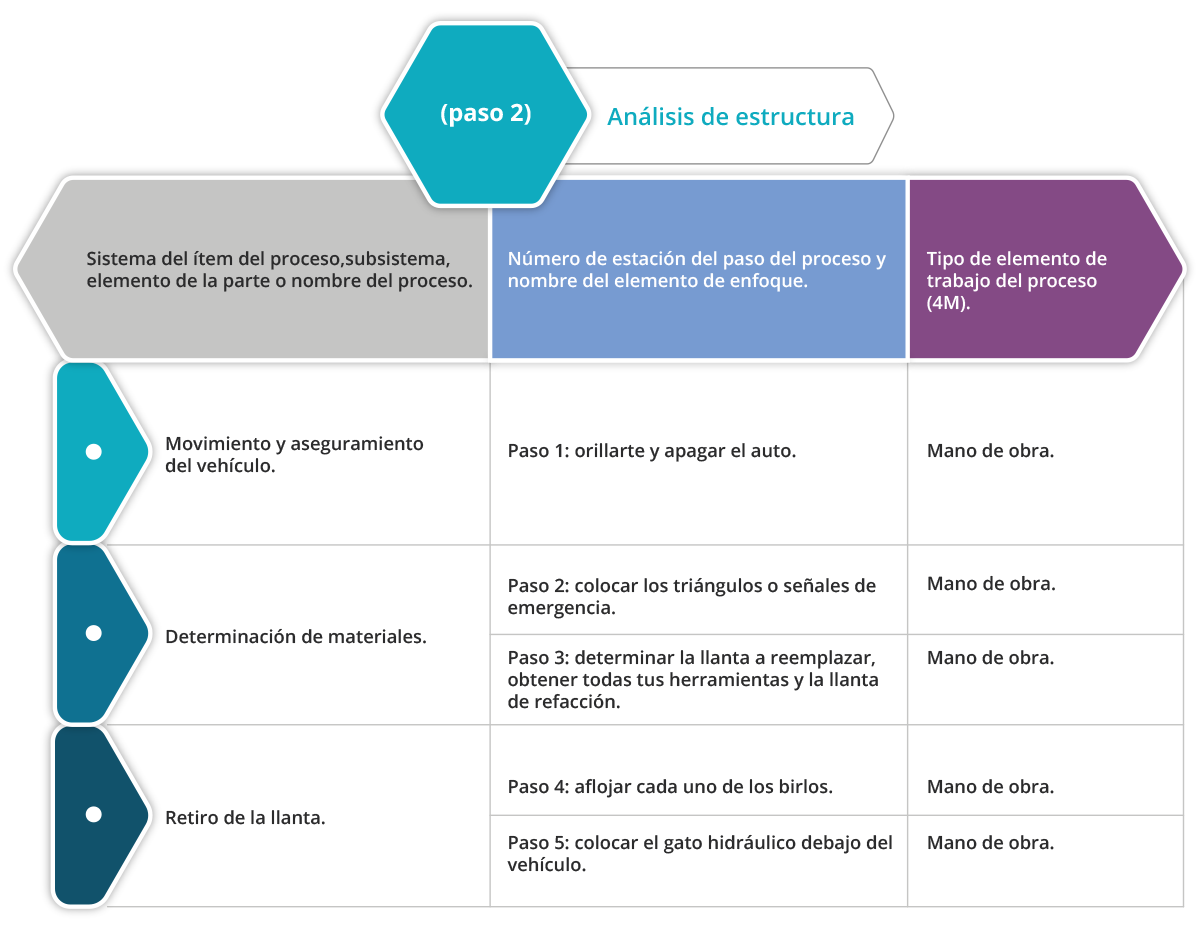

Paso 2: análisis de estructura

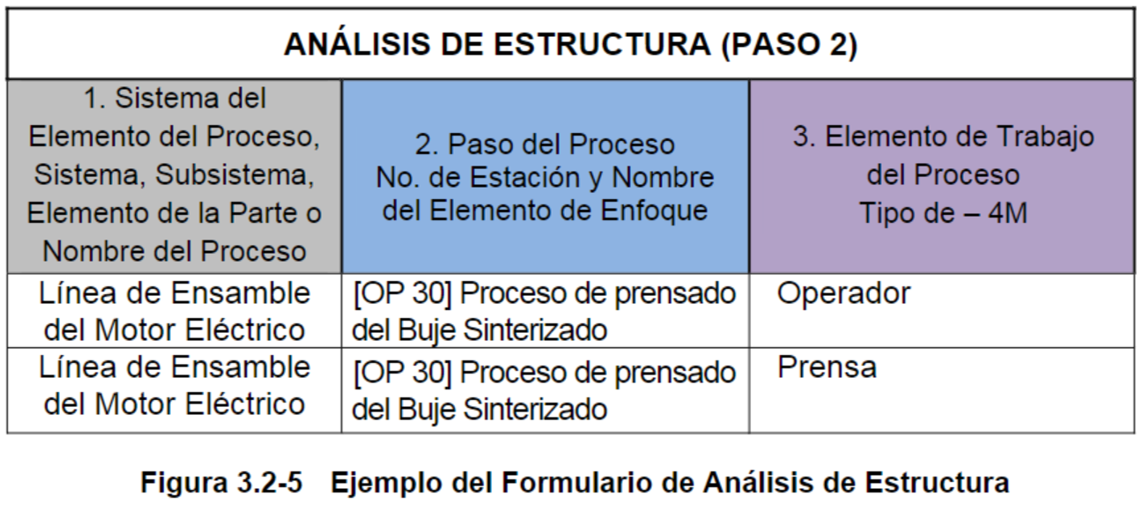

En el caso del paso 2, de acuerdo con AIAG y VDA (2019), en la figura 3.2-5 se ven representados los tres rubros que componen el análisis de estructura. Para el llenado de este análisis se comienza por el centro (resaltado con color azul), en el cual se describe la estación, el proceso/subproceso de interés, así como su nombre. Posteriormente, se completa el lado color gris que se encuentra al lado izquierdo, en donde se plasma el siguiente nivel del sistema o subsistema en el que se encuentra nuestra operación descrita en el lado azul.

Por último, se completa la columna color morado que corresponde a alguna de las 4M: mano de obra, material, máquina y medio ambiente.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

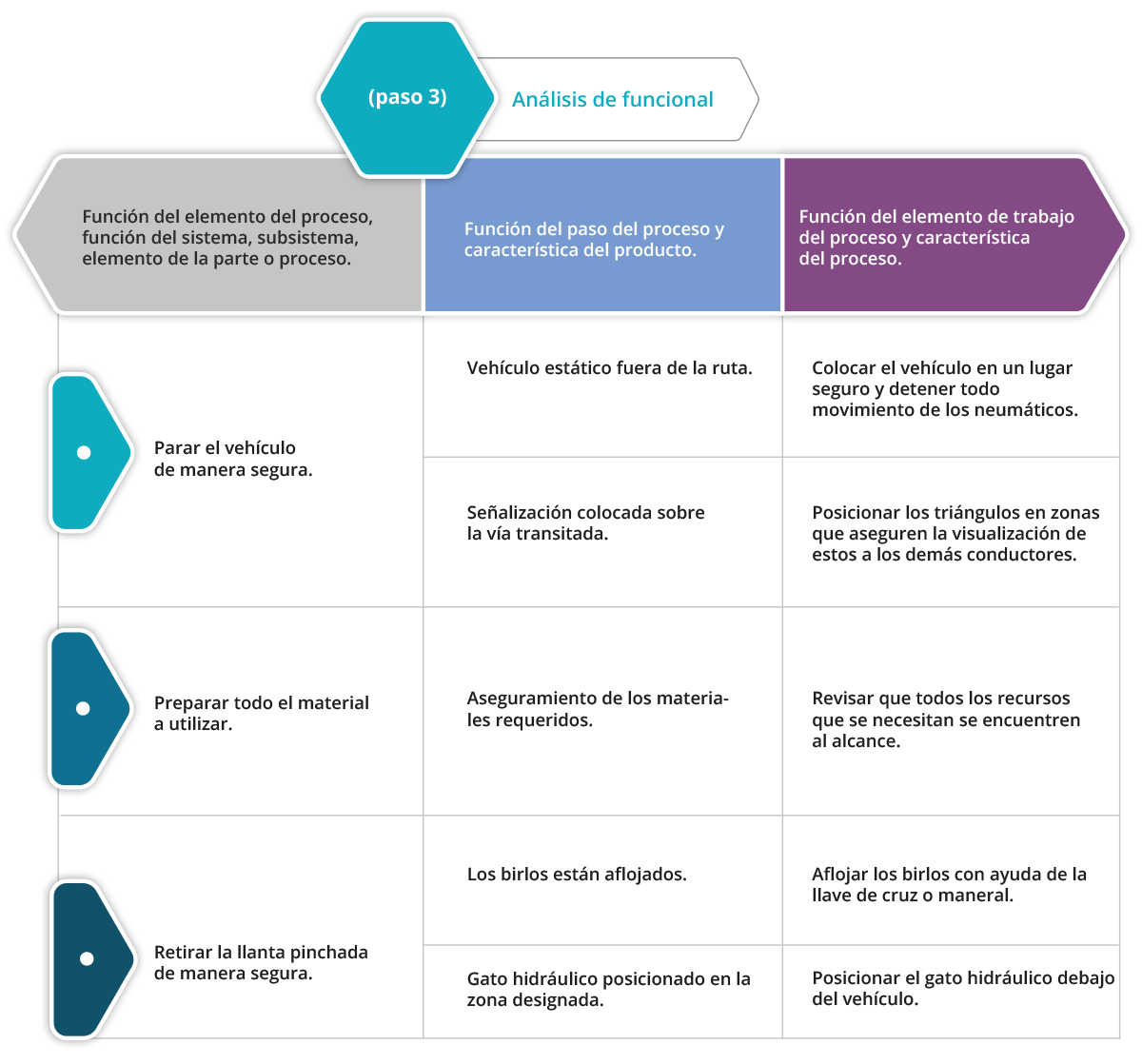

Paso 3: análisis funcional

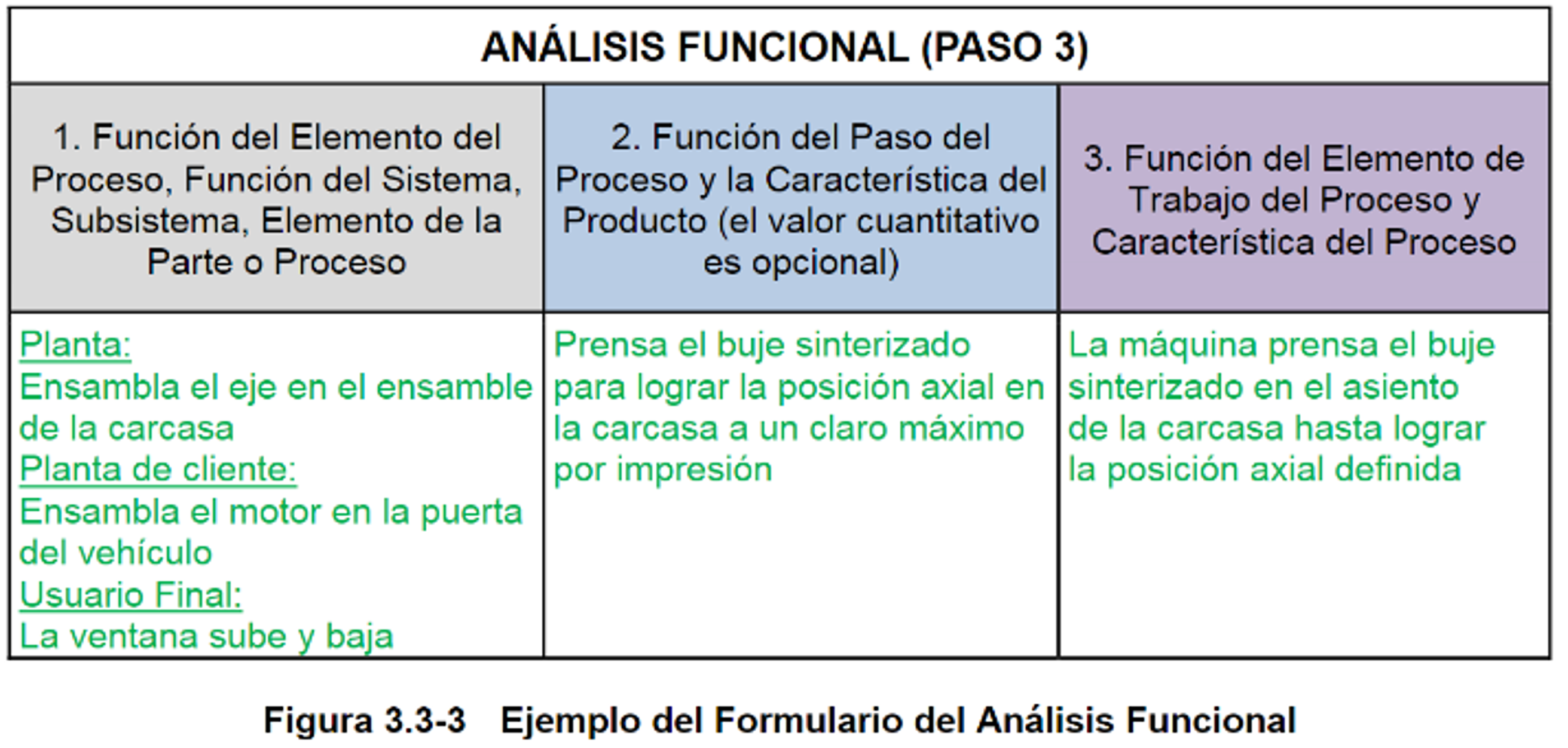

Para realizar este análisis es importante saber interpretar los resultados del paso anterior debido a que muestran las funciones de cada elemento del proceso. También cabe mencionar que el mismo elemento puede contar con distintas funciones, por lo que sus descripciones deben ser lo más entendible o claras posibles.

Por tanto, así como en el paso anterior, hay que completar primero la columna central (resaltada en color azul), por lo que el enunciado debe comenzar con un verbo y describir la función que cumplirá la “Operación 30” descrita en la imagen pasada (proceso de prensado del buje sinterizado). Posteriormente, se especifican las funciones del sistema o niveles siguientes, colocando las reacciones que este tiene en las acciones futuras.

Al final, se procede a llenar la función que cumple el elemento de trabajo (la máquina, el operador, etc.), es decir, la descripción de la operación que realiza este elemento. La formulación correcta de este paso es fundamental para el cumplimiento de los posteriores, ya que el incumplimiento de la función del proceso (columna azul) resulta en el modo de falla. Igualmente, el incumplimiento de las funciones del sistema (columna gris) equivalen al efecto de falla, por tanto, no realizar la función del elemento (columna púrpura) equivaldría a las causas de falla.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

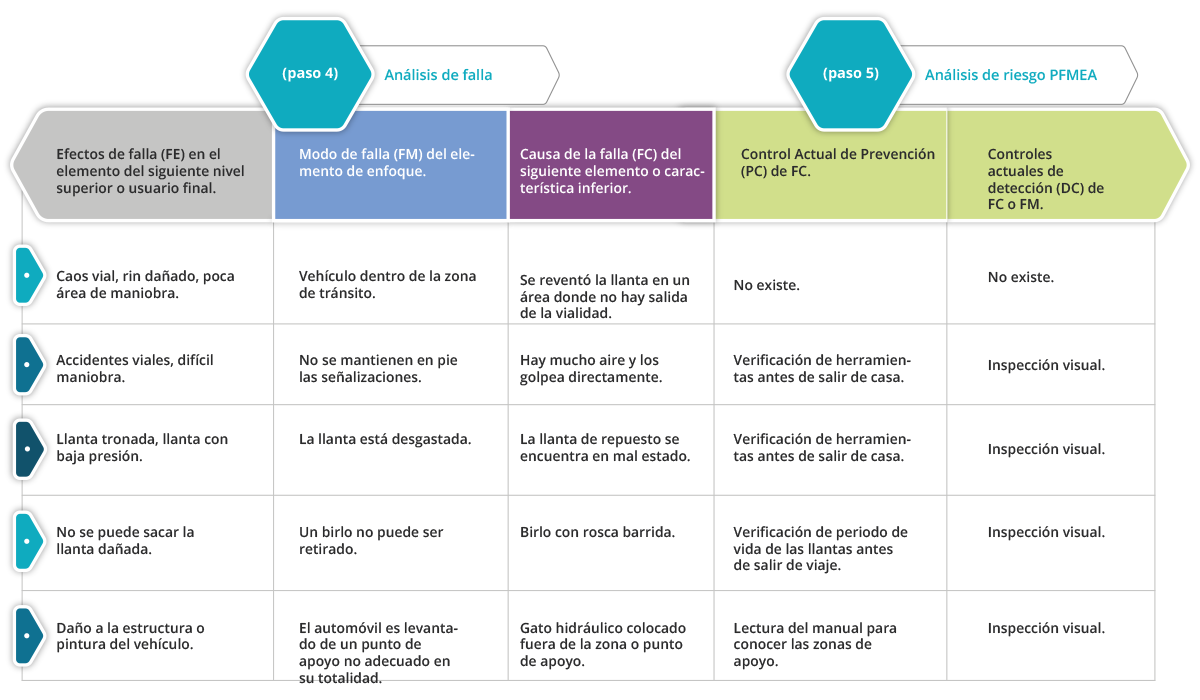

Paso 4: análisis de falla

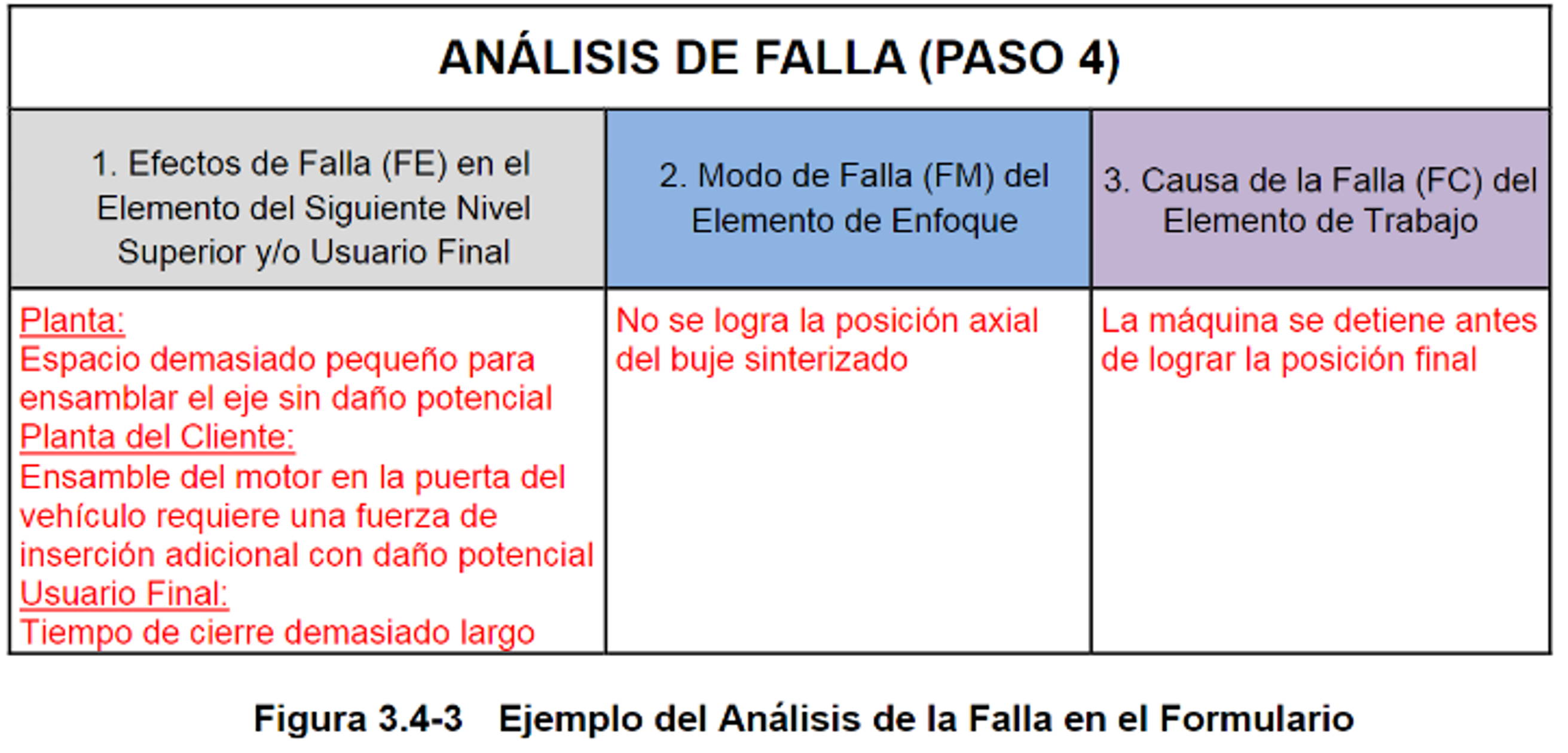

Para la realización correcta de este paso, es necesario conocer la diferencia entre un modo de falla, un efecto de falla y una causa de falla.

El modo de falla puede presentarse si la función del elemento de enfoque no se logra de la manera prevista. En ese sentido, existen categorías básicas como pérdidas de la función principal, funcionamiento parcial, intermitencia en el proceso, instalación inadecuada de cierta pieza o componente de proceso, etc. Por otro lado, los efectos de falla son los que el cliente percibe o las consecuencias que se pueden enfrentar en niveles más altos (tanto en clientes externos o internos). Ejemplos de esto son la imposibilidad de desarrollar futuras operaciones, daños al equipo, paros de línea, entre otras.

Por último, las causas de falla se atribuyen a las 4M del Ishikawa (mano de obra, máquina, material y medio ambiente). Significa retroceder un paso en el proceso y preguntarse lo siguiente: ¿por qué está ocurriendo? Un punto para tomar en consideración es que se debe evitar atribuir todo al operador (causas de falla relacionadas con operadores no calificados, descuido, entre otros), ya que el enfoque debe ser, desde la parte sistémica, proteger esos detalles.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

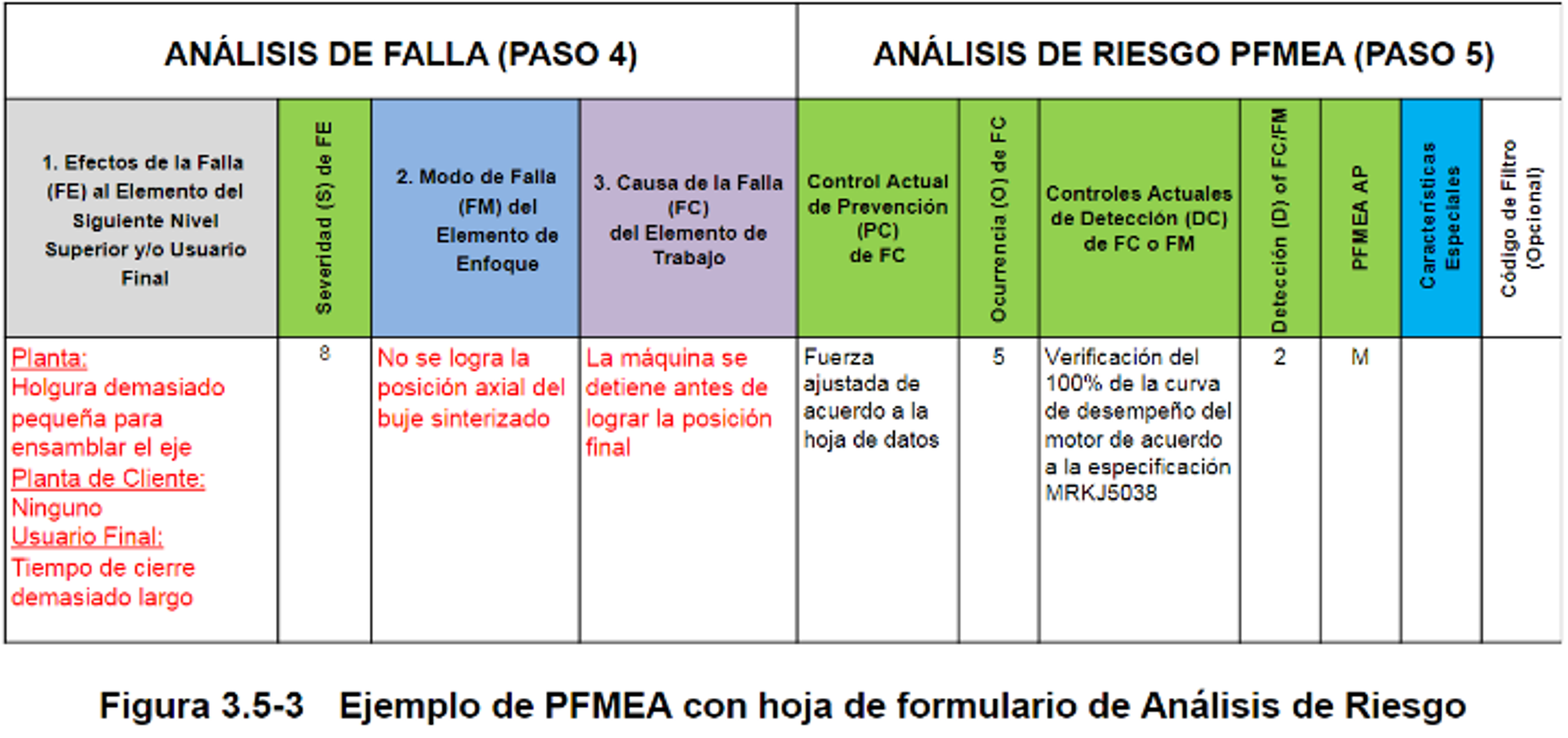

Paso 5: análisis de riesgo

Documenta los controles actuales guiados a la prevención de la causa de falla y la ocurrencia que le corresponde. Usualmente, se documentan dentro del plan de control y en las hojas de liberación. Del mismo modo, es necesario colocar los controles actuales para la detección del modo o efecto de falla. Estos se pueden encontrar en plan de control de proceso, ejemplos de estos pueden ser poka yokes o inspecciones en gage presentes en la línea de producción.

Este formato propuesto también permite documentar el tipo de característica (crítica, significativa, etc., por mencionar algunos ejemplos), así como el cálculo de la prioridad de acción (AP).

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

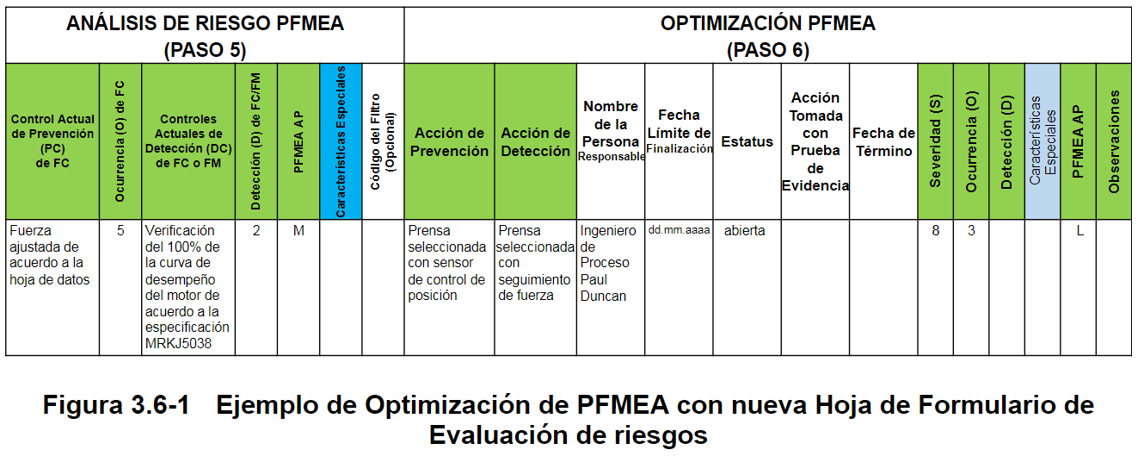

Paso 6: optimización

Retomando el ejemplo del manual de AIAG y VDA (2019), el sexto paso es la culminación de todo lo analizado anteriormente. Se puede ver como la parte de mejora continua y la documentación de los cambios que necesitan realizarse en búsqueda de mejorar el nivel de ocurrencia y detección.

Estos niveles pueden reducir su calificación a través de una mejora del sistema, y las acciones de prevención y detección. En estas operaciones se cambian los métodos de inspección por gages o parámetros evaluados por máquinas, por lo que se eliminan las inspecciones visuales y se verifica el funcionamiento en fases previas al final del proceso, entre otros.

Una vez realizadas estas propuestas, se selecciona un responsable y una fecha de realización para pasar al nuevo cálculo de ocurrencia, detección y AP.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Paso 7: documentación de resultados

En esta parte se entrega un informe de resultados de las mejoras ejecutadas al proceso. Este debe contener, de manera integral, los resultados del análisis, las acciones y los resultados. Es un resumen cuya intención es informar al equipo interesado en el desarrollo del AMEF y reunir las lecciones aprendidas. A saber, la realización de esta documentación no sustituye la actualización del documento y el cambio de versión, por lo que se utiliza simplemente con fines informativos con el equipo interno e inclusive con el cliente.

Ejemplos y mantenimiento de AMEFP

Para reforzar el contenido expuesto, se presenta un ejemplo con un tema ampliamente conocido: diseño de un AMEF para el proceso de cambio de una llanta. Los primeros pasos estandarizados son los siguientes:

- Encuentra un lugar seguro para orillarte y coloca el auto en parking o neutral (según aplique con tu transmisión). Activa el freno de mano y apaga el motor.

- Coloca los triángulos de emergencia.

- Determina la llanta a reemplazar, obtén todas tus herramientas y la llanta de refacción.

- Afloja cada uno de los birlos.

- Coloca el gato hidráulico debajo del vehículo.

Con base en lo anterior, se desarrollará un AMEF a partir del paso de implementación (se omite la parte de planeación y preparación), así como la puntuación basada en tablas de los parámetros de detección, severidad y ocurrencia.

En primer lugar, hay que entrar al paso 2 y aplicar el formato recomendado en el manual FMEA (publicado por AIAG y VDA). Observa lo siguiente:

Figura 1. Análisis de estructura del cambiado de una llanta.

En este paso se comienza por la columna de color azul para identificar la estación/operación o el elemento de enfoque (colocar cada paso en este caso). Continuar con la columna gris, la cual indica el nivel siguiente al que se impacta o el sistema del que forma parte. En este ejemplo, se observa que el paso 1 y 2 corresponden al sistema de movimiento y aseguramiento del vehículo. Por último, la columna morada hace referencia al tipo de elemento de trabajo: las 4M (mano de obra, máquina, material y medio ambiente) y a quién se le atribuye el proceso a realizar. En este caso, son todos mano de obra, ya que son realizados por el encargado de cambiar la llanta.

Figura 2. Análisis funcional, pasos para el cambiado de una llanta.

En el paso 3 se relacionan los procesos/pasos o sistemas ya identificados con su función asignada, o bien, las características a cumplir, respetando el código de colores. Comenzando de nueva cuenta por el color azul, se coloca lo que se espera obtener del elemento de interés anteriormente declarado. Posteriormente, en la columna gris, se escribe qué se espera lograr en ese sistema o nivel siguiente. Al final, basado en el tipo de elemento de trabajo que se declaró en el paso 2, se colocan las acciones que se esperan realizar o cumplir de dicho elemento (en este caso, la mano de obra).

Figura 3. Análisis de falla y análisis de riesgo del proceso de cambiar una llanta.

Hay que mencionar que los pasos 4 y 5 están relacionados. En el paso 4 del AMEF, tomando en cuenta la función del elemento de enfoque o paso del proceso (comenzando con la columna color azul), se obtiene el modo de falla (considerar las implicaciones que pudiera tener en la operación o subproceso que en la función del paso 3 del AMEF no se cumpla). Posteriormente, se evalúan los efectos del modo de falla dentro del siguiente nivel superior o, en este caso, lo que perciben los clientes (internos y externos). Siendo en este caso específico: poca área de maniobra, caos vial, etcétera. Finalmente, se coloca su valor de severidad de acuerdo con la tabla estándar (exento para fines de este ejemplo).

Asimismo, se debe enfocar en las posibles causas de la falla (representadas en la columna color morado en la tabla pasada), puesto que dichas causas dan origen a los modos de falla. Por lo regular, son atribuibles a las 4M de Ishikawa o al incumplimiento de dicha función del elemento de trabajo del proceso. Por otro lado, para el paso 5, se coloca el método de control de prevención y de detección , así como sus escalas (las cuales quedan fuera de este caso demostrativo).

Figura 4. Paso de optimización del proceso de cambiar una llanta.

El paso 6 hace referencia a la optimización o mejora, por tanto, es necesario considerar ciertos pasos que se pueden o requieren mejorar por aparecer como high en el action priority. Supongamos que este fue el caso para los modos de falla correspondientes a los pasos 2, 3 y 5, por tanto, es necesario mejorar la prevención y detección debido a que la severidad asignada a un modo de falla no cambia, aunque se detecte o prevenga de la mejor o peor manera.

Posteriormente, se asignan responsables, fechas e indicadores para medir el éxito de las mejoras. De igual manera, se colocan observaciones y se evalúa de nueva cuenta la ocurrencia, la severidad y la detección para obtener el nuevo AP.

Por último, en el paso 7, se documentan los hallazgos y las mejoras realizadas. En este caso no se presenta un formato, ya que cada empresa cuenta con el suyo.

Aspectos para resaltar

Cabe destacar que, al realizar o actualizar un AMEF de procesos, es fundamental no perder de vista dos cuestiones clave:

A continuación, se comparten los siguientes recursos, con los cuales aprenderás de manera visual cómo utilizar las tablas de ocurrencia, detección y severidad en un AMEF de procesos:

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

- Tablas de ocurrencia: https://www.youtube.com/watch?v=CD8s2X95dfs&t=153s

- Tabla de severidad: https://www.youtube.com/watch?v=7QR0jL6q31E&t=316s

- Tabla de detección: https://www.youtube.com/watch?v=OBKD9aVhwMU&t=25s

- Tabla action priority: https://www.youtube.com/watch?v=WvsUlNrF3d0&t=64s

Cierre

Cierre

El AMEF de procesos es una parte fundamental en todo el desarrollo del sistema de producción en la industria automotriz, mismo que se compone de toda la información necesaria para prevenir modos de falla y sus efectos en el cliente. Tiene su enfoque en las actividades de mejora que deben realizarse y en cómo esto nos ayuda a tener procesos cada vez más controlados y con mejores métodos de inspección.

El AMEF de procesos es una parte fundamental en todo el desarrollo del sistema de producción en la industria automotriz, mismo que se compone de toda la información necesaria para prevenir modos de falla y sus efectos en el cliente. Tiene su enfoque en las actividades de mejora que deben realizarse y en cómo esto nos ayuda a tener procesos cada vez más controlados y con mejores métodos de inspección.

No obstante, muchas veces estas acciones pueden confundirse con la realización de ayudas visuales, la elaboración de instructivos o las difusiones de información con el personal (las cuales son acciones de contención más que de prevención), por lo que es importante conocer, desde el objetivo de realización del AMEF, cómo este va a mejorar nuestros procesos para prevenir al máximo los altos costos por mala calidad.

El AMEF de procesos, tanto en la versión de AIAG como en la de AIAG y VDA, es una herramienta que marca la diferencia y que debe dirigir a los procesos de mejora continua. Por otro lado, es importante no caer en los errores más comunes, por ejemplo, tratar de atribuir la realización de AMEFP a una sola persona, por lo que es fundamental que sea integral, mediante un equipo multidisciplinario, y que se complemente desde distintos puntos de vista, procurando no caer en algún sesgo o en una visión técnica o desde cierta perspectiva del proceso.

Asimismo, es un caso común (y muchas veces un mal hábito) tratar de resolver todo al momento y contener la crisis que nos está causando un modo de falla, perdiendo de vista la actualización de documentos o el aseguramiento del cumplimiento de los parámetros y de las acciones preventivas impuestas. Por esa razón, es de suma importancia no perder el enfoque integral que representa esta herramienta y ejecutarla de manera efectiva en nuestros procesos.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer los siete pasos de implementación del AMEF de procesos.

- Relacionar esta herramienta con el contexto de tu empresa.

- Conocer la diferencia entre modo de falla, causa de falla y efecto de falla.

- Utilizar el AMEF como una herramienta de mejora continua.

Referencias bibliográficas

Referencias bibliográficas

- AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

- SPC Consulting Group. (s.f.). VENTAJAS DE LA NUEVA VERSIÓN AMEF DE PROCESO AIAG-VDA. Recuperado de https://spcgroup.com.mx/ventajas-amef-aiag-vda/

- Hablando conDatos. (2020, 14 de julio). Las tablas para calificar la Ocurrencia en el nuevo AMEF P [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=CD8s2X95dfs&t=153s

- Hablando conDatos. (2021, 12 de octubre). ¿Como interpretar la Tabla Severidad AMEFP AIAG VDA? [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=7QR0jL6q31E&t=316s

- Hablando conDatos. (2021, 19 de octubre). ¿Cómo interpretar correctamente la Tabla de Deteccion en el AMEFP de la AIAG-VDA? [Archivo de video].Recuperado dehttps://www.youtube.com/watch?v=OBKD9aVhwMU&t=25s

- Hablando conDatos. (2021, 15 de enero). Uso de la Tabla AP en el AMEF de Proceso AIAG-VDA [Archivo de video]. Recuperado dehttps://www.youtube.com/watch?v=WvsUlNrF3d0&t=64s

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Clockwork Institute. (2019, 4 de abril). Tutorial Implementación de un AMEF de Proceso [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=ga8p5q0RImE&t=181s

- Gestión Excelencia Operacional. (2020, 5 de julio). INTRODUCCIÓN A LAS CORE TOOLS: FMEA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=_giMooc7QTk

- Solma Soluciones. (2020, 10 de diciembre). 5 errores más comunes en un AMEF de Proceso AMEF VDA Core Tools [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=geFsT1C3pt8

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.