Introducción

Introducción

¿Has experimentado un error en la etapa de diseño de algún producto o proyecto? ¿Sabías que existe una metodología que puede prevenir dichos modos de falla? Estas y otras preguntas serán respondidas en la explicación de este tema, otorgando un enfoque de prevención en la etapa de diseño. Asimismo, se abordarán las cualidades de estos, las funciones a cumplir y la integración con su sistema de producción, así como el ensamblaje y los efectos con los clientes, e inclusive la evaluación de otras alternativas de diseño.

¿Has experimentado un error en la etapa de diseño de algún producto o proyecto? ¿Sabías que existe una metodología que puede prevenir dichos modos de falla? Estas y otras preguntas serán respondidas en la explicación de este tema, otorgando un enfoque de prevención en la etapa de diseño. Asimismo, se abordarán las cualidades de estos, las funciones a cumplir y la integración con su sistema de producción, así como el ensamblaje y los efectos con los clientes, e inclusive la evaluación de otras alternativas de diseño.

Por consiguiente, el análisis de modo y efecto de falla de diseño (AMEFD) es importante en las primeras etapas del desarrollo de la planeación avanzada de la calidad por su relevancia en la documentación de los riesgos que se pueden presentar en el producto final y en las optativas de diseño que impacten en la severidad, ocurrencia y detección de los modos de falla, siendo una referencia para la realización del AMEF de procesos. Ya que, como bien lo menciona SPC Consulting Group (s.f.), el retiro de un producto, por ejemplo, mandar los coches a las agencias para corregir defectos realizados durante la fabricación, es algo vergonzoso, lo cual puede costarle a la empresa millones de dólares, así como la confianza de los clientes.

Aunque no es una herramienta mágica que previene todos los errores iniciales en la etapa de diseño de producto y de procesos, esta puede otorgarte es una guía precisa y clara de cómo detectar riesgos en tus diseños actuales, además de prevenir de estos a los responsables del proceso, procurando el cumplimiento de los requisitos de manufactura, así como del cliente.

Explicación

Explicación

Introducción al AMEF de diseño

Para desarrollar un AMEFD adecuado se deben identificar a los clientes del producto. Estos pueden ser internos (futuros subensambles o etapas del proceso antes de salir de planta) o externos (usuario final, plantas, manufactura en la cadena de suministros y los reguladores). Esto con la intención de comenzar con una dirección bien establecida, saber qué impacto puede tener alguna falla dentro del producto y definir un alcance claro.

Del mismo modo, cabe mencionar que es sumamente importante colaborar con un equipo de trabajo sólido y multidisciplinario, es decir, contar con (mínimo) los roles de facilitador, ingeniero de diseño, ingeniero de sistemas, ingeniero de componentes, ingeniero de pruebas, ingeniero de materiales e ingeniero de calidad, etc., todos trabajando de manera conjunta y aportando sus puntos de vista desde distintas áreas de experiencia.

Desarrollo de un AMEF de diseño

Paso 1: Planificación y preparación

En esta etapa de desarrollo se deben tomar en consideración el alcance y capacidad de los procesos, ya que, de acuerdo con AIAG (2008), “el AMEFD no se confía en los controles del proceso para sobre ver debilidades potenciales del diseño, aunque si toma en consideración limitaciones técnicas y físicas del proceso de manufactura y ensamble”.

Por ello, el AMEF de diseño y el AMEF de procesos son complementarios, es decir, lo que no puede ser controlado dentro del AMEF de diseño debe aparecer dentro de los modos de falla del proceso y estar documentado. El análisis de modo y efecto de falla de diseño cubren esencialmente aquello que se puede prevenir desde la etapa de diseño, sobre todo los ensambles que cuenten con poka yokes (término conocido como sistemas a prueba de errores), los cuales permiten evitar un mal ensamble, así como analizar los efectos de tolerancias de subensambles que se encuentran a la máxima y a la mínima. Por ejemplo, dos tubos ensamblados, uno con una tolerancia entre 5 y 8 mm y el otro con una tolerancia entre 3 y 4.5 mm.

Una vez realizados los primeros pasos de desarrollo del AMEF de diseño, la definición de clientes, el alcance y la capacidad de los procesos, así como el enfoque de prevención hacia las cualidades y propiedades de diseño, se procede a mapear las relaciones físicas y funcionales del objeto de análisis (componente, subensamble, ensamble). Por ello, resulta de provecho utilizar diagramas de bloques y diagramas de parámetros (Diagrama P) en búsqueda de estructurar estas relaciones.

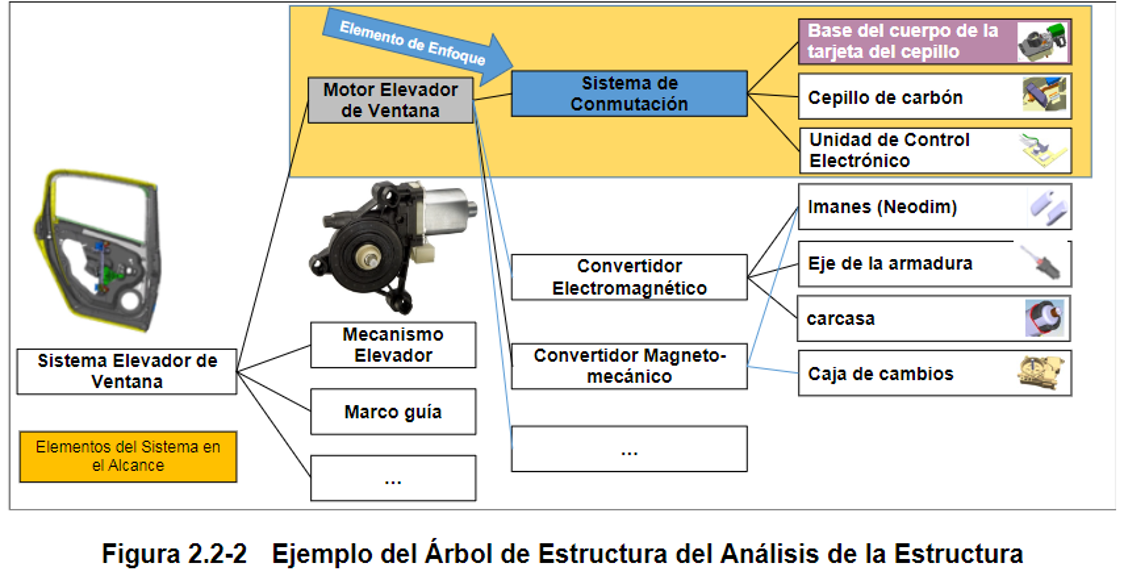

Para el desarrollo de la explicación, se toma como referencia el siguiente caso, en donde el elemento central es el sistema elevador de una ventana de automóvil:

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

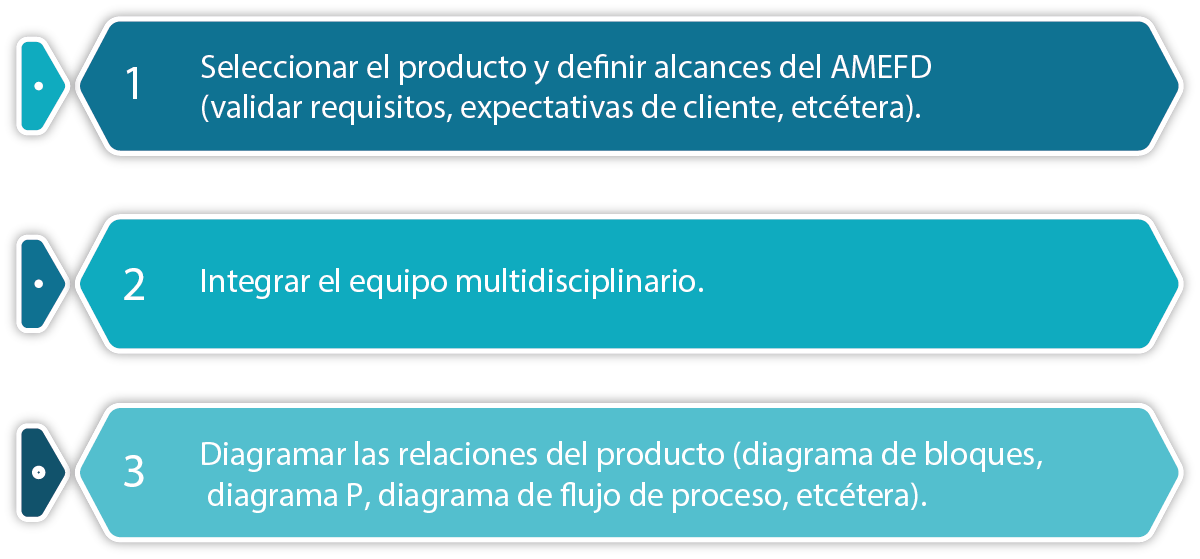

En resumen, se debe cumplir con el siguiente checklist básico antes de comenzar la implementación del AMEF (aplicable también a AMEF de procesos y de sistemas):

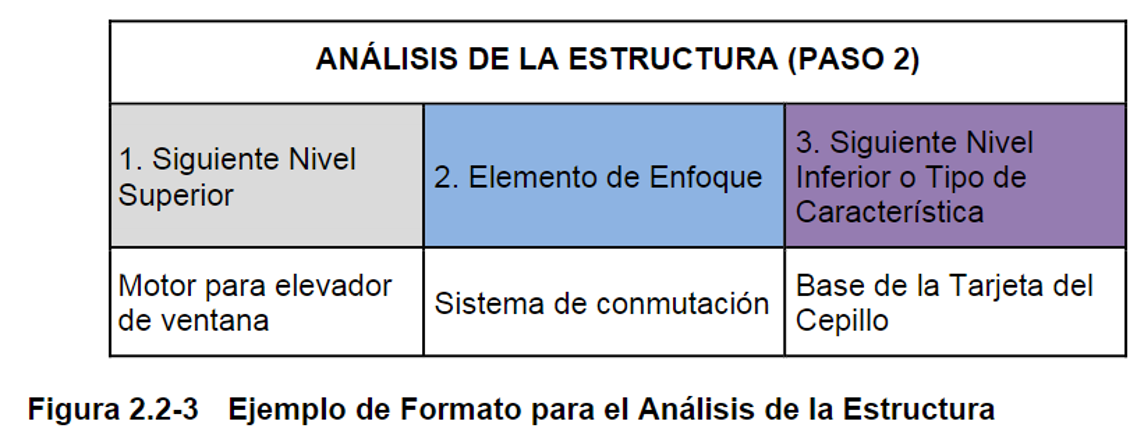

Paso 2: Análisis de la estructura

Según AIAG y VDA (2019), “el propósito del Análisis de la Estructura del Diseño es identificar y desglosar el alcance del FMEA en Sistema, subsistema, y partes para el análisis de riesgos técnicos”. Para ello, de acuerdo con la siguiente imagen, se comienza con la columna del centro, la cual hace referencia al elemento de enfoque que, en el caso del ejemplo práctico, es el sistema de conmutación del motor. Posteriormente, producto del análisis realizado y del diagramado, se observa que el siguiente nivel superior es el motor para elevador de ventana (columna color gris) y, por último, se evalúa el nivel inferior del sistema de conmutación, que en este caso es resultado de la base de la tarjeta del cepillo (columna color púrpura).

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

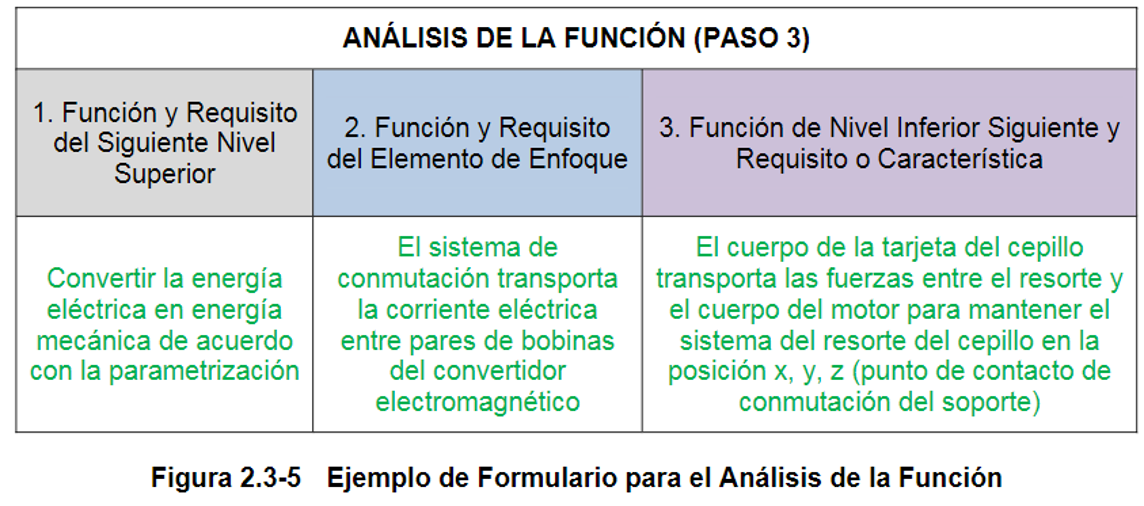

Paso 3: Análisis de la función

El objetivo de este paso es mapear las funciones específicas de cada uno de los sistemas, elementos o características. Las herramientas mayormente aceptadas en este paso son la cascada de funciones, el árbol de funciones y el diagrama de parámetros (Diagrama P).

Para comenzar con este análisis, resulta preciso conocer qué es una función y cómo delimitan cada una de las partes o elementos de nuestro diseño. En este caso, un mismo elemento puede cumplir con más de una función, por lo que también deben ser mapeadas dentro del AMEF de diseño. Una función es, de acuerdo con la Real Academia Española (s.f.), “[una] tarea que corresponde realizar a una institución o entidad, o a sus órganos o personas”. En este caso, relacionado con el AMEF, se interpreta como aquella actividad que debe desarrollar el elemento o sistema, o bien, aquello que debe cumplir. En este caso debe ser claro y objetivo (medible), conteniendo verbos y sustantivos dentro de su formulación básica.

Un diagrama de parámetros, también conocido como diagrama P, es utilizado para representar entradas y salidas de cierto sistema o elemento. Es requerido usualmente en el análisis de la función, ya que ayuda a tener en un mismo lugar todo lo relacionado con los factores de control y los factores de ruido (todo aquello que no se puede controlar, pero que debe considerarse para la etapa de diseño). Por ello, el objetivo de esta herramienta es abrir el panorama al equipo de todas las entradas y salidas del producto, así como de los factores que pueden impactar en el desarrollo.

Del mismo modo, la realización de un árbol de estructura puede ser una gran herramienta para desglosar, desde el nivel superior o inferior, a nuestro elemento de enfoque, por lo que trata de responder a las preguntas de qué hacen y cómo lo hacen cada uno de los componentes de estos tres niveles (nivel superior o sistema, elemento de enfoque y nivel inferior).

En este ejemplo tenemos la función de cada uno de los niveles:

1) El elemento de enfoque (columna azul).

2) La función y requisitos que tiene el siguiente nivel superior o el sistema al que responde el elemento de enfoque (columna gris).

3) Las funciones que debe cumplir el nivel inferior al elemento de enfoque (respecto al diseño) y qué función deben tener los componentes que lo conforman (columna morada).

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

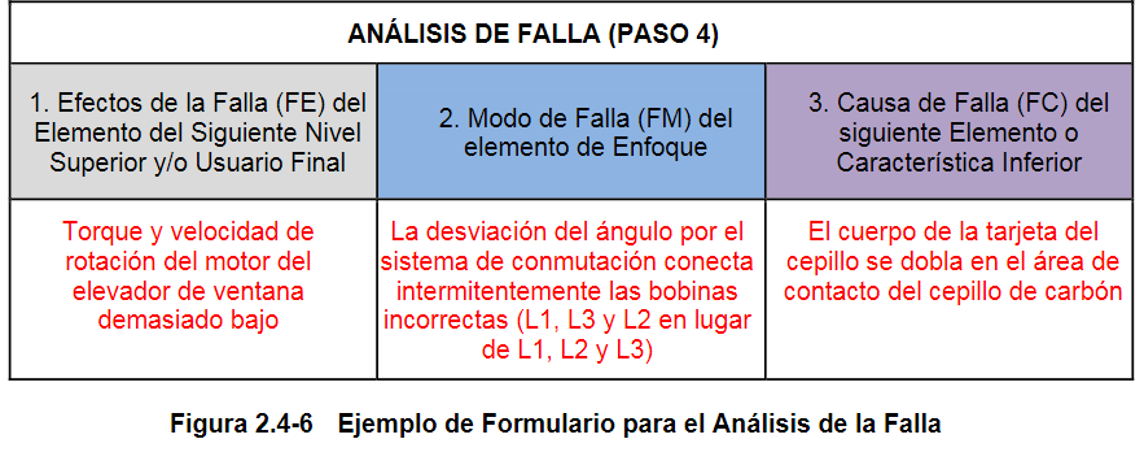

Paso 4: Análisis de la falla

Esta parte central del AMEF tiene como principal objetivo definir, basado en el correcto funcionamiento de cada uno de los elementos, sus posibles efectos, modos y causas de falla. Para la realización de este paso se asocia la realización de diagramas de parámetros (Diagrama P) y de red de falla (estos últimos enfocados a la relación de las fallas).

Una falla es todo aquello que no funciona como es indicado (no cumple con los parámetros, es intermitente, no abre y cierra en el momento programado, tiene pérdida de potencia, etc.). Por tanto, es importante mencionar que el efecto, modo y causa de falla deben ser definidos de una manera clara y entendible en todos los niveles. Hay que evitar el uso de términos relativos que se presten a interpretaciones subjetivas, además de evaluar todos los modos de falla posibles, ya que pueden fallar en más de una manera.

En esta etapa se puede experimentar con diversos productos que sean de la misma familia que se introducirá/actualizará para identificar fallas. Del mismo modo, se espera que podamos apoyarnos en el AMEF de familia o en algún similar del producto que esté funcionando en la actualidad. En este paso, se puede complementar el árbol de estructura con las fallas que pueden presentarse dentro de cada elemento del diagrama.

En este ejemplo, iniciando por el modo de falla, nos enfocamos en lo que se presenta como incumplimiento de la función del elemento prioritario. Posteriormente, se coloca el efecto de falla en el siguiente nivel superior. Por último, en la columna color púrpura se establecen las posibles causas de falla.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

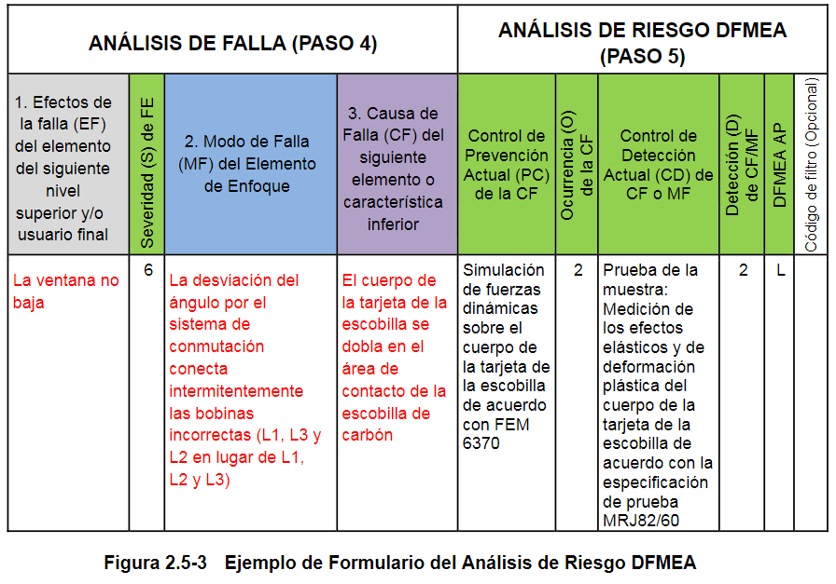

Paso 5: Análisis de riesgo

Este paso es prioridad para el éxito del AMEF y del producto. Se basa en los controles actuales para prevención y detección, así como en el nivel de severidad asociado al efecto de falla, la estimación del estado de riesgo, la definición de acciones y la evaluación de la prioridad de acción de cada una.

En esta etapa es necesario tomar como referencia los controles utilizados para productos de esta misma familia (ya sea en la planta actual o en alguna otra), los cuales se clasifican principalmente en dos tipos de control:

- Controles de prevención: se encuentran asociados con las causas de falla y la prevención de un modo de falla. Asimismo, están basados en los requerimientos, por lo que en cada etapa de desarrollo del producto se debe pensar como cliente y proveedor de la cadena productiva. Un ejemplo de dichos controles son los parámetros establecidos en los dibujos, tamaños de roscados, especificación de dureza de materiales, sistemas a prueba de errores (poka yoke).

- Controles de detección: detectan si se encuentra presente algún modo de falla o causa de falla dentro del producto. Por ejemplo, pruebas de fugas para verificar el sello del producto, metalografías, salidas de voltaje, pruebas de conductividad, entre otras.

Se deben evaluar las condiciones de severidad, ocurrencia y detección (cada una ligada a los efectos de falla, causas de falla y modos de falla) como se observa en la siguiente imagen:

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

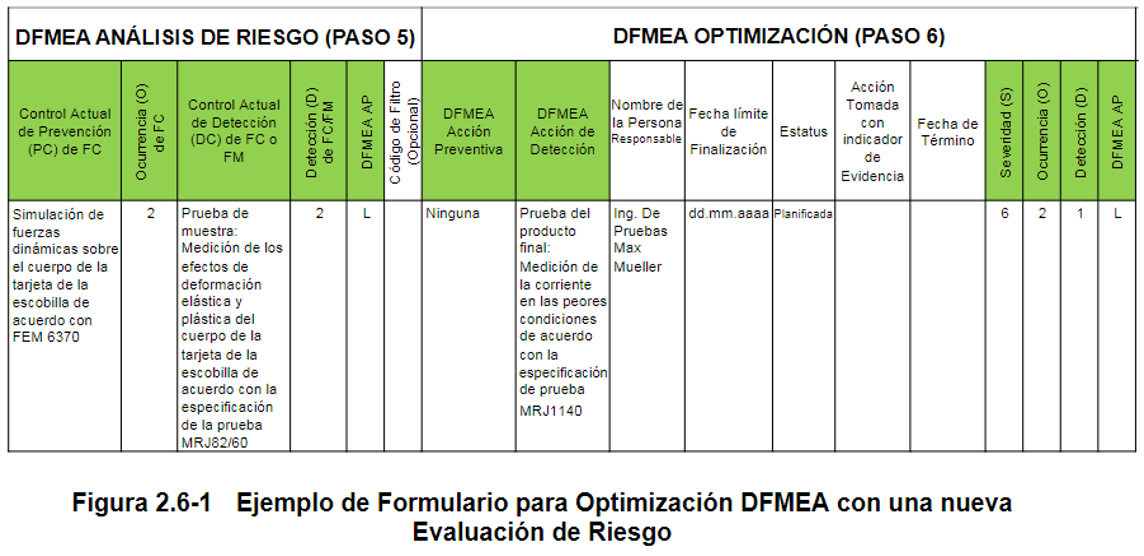

Paso 6: Optimización

El paso de optimización es uno de los más valorados en el AMEF realizado por AIAG y VDA (2019). Tiene como principal objetivo determinar las acciones para reducir riesgos, así como su efectividad, evaluar su nivel de prioridad de acción y reevaluar sus puntuaciones de ocurrencia y detección después del proceso de mejora.

Por ende, en casos prácticos de aplicación dentro del proceso de diseño es preciso guardar el histórico de los números de severidad, ocurrencia y detección desde las primeras etapas del documento y conocer lo que se ha realizado para mitigar estos modos de falla. De acuerdo con AIAG y VDA (2019), la optimización del diseño es más efectiva en este orden: aplicar cambios para eliminar o mitigar un efecto de falla, implementar cambios para reducir la ocurrencia de las causas de falla, y mejorar la detección de causas y modos de falla.

Al finalizar este paso (si se hicieron cambios en el diseño del producto), el análisis se tendrá que realizar de nueva cuenta, esto debido a que toda la evaluación analizada anteriormente involucraba otro diseño.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

Paso 7: Documentación de resultados

Tiene por objetivo documentar los riesgos, acciones y los resultados obtenidos, así como los compromisos de actividades que se están llevando a cabo. En el AMEF de diseño resulta ser un proceso fundamental para comunicar, tanto al cliente como a las partes productivas, que se ejecutará la producción de este producto, así como para conocer todo lo que es nuevo o lo que cambió durante el proceso.

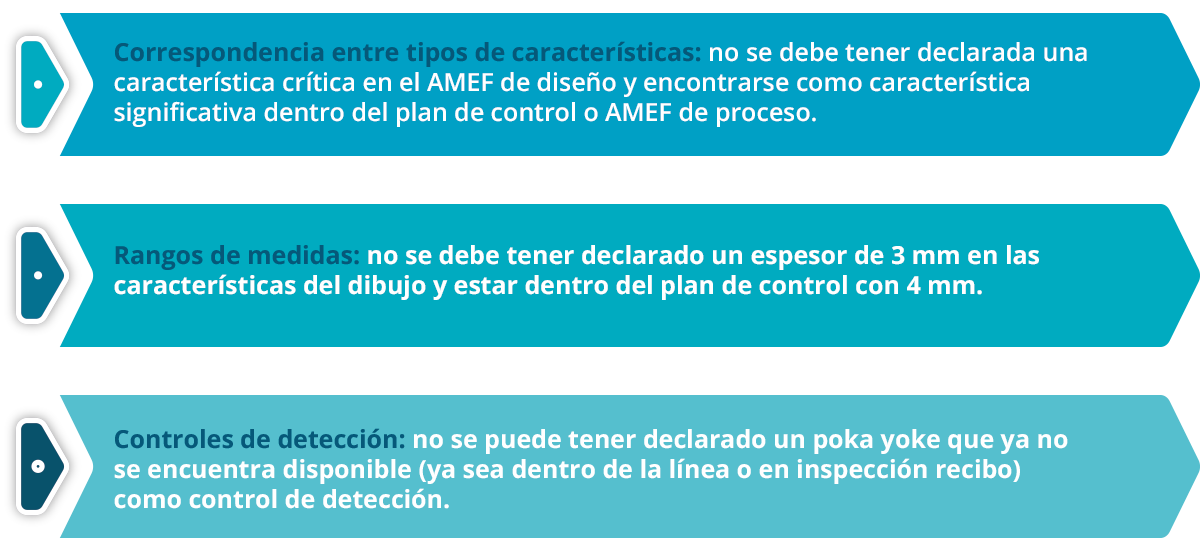

Ejemplos y mantenimiento

Uno de los ejemplos más claros de la importancia del AMEF de diseño es el vínculo que tiene con el plan de control y el AMEF de procesos. Por tanto, todo lo que no se declare dentro de un AMEF debe encontrarse entre los alcances del otro (AMEF de proceso y AMEF de diseño). Además, una característica declarada en el AMEF de diseño y sus controles correspondientes deben encontrarse en el plan de control.

La importancia de cumplir con la correspondencia de estos documentos clave es lo que marca la diferencia en una auditoría de proceso o de cliente. Por ejemplo:

Estos son solo algunos de los ejemplos más usuales de incongruencia de documentos claves durante una auditoría de proceso relacionados con el AMEF de diseño. Por tanto, es muy importante que al realizar cambios se les notifique a las partes involucradas y se actualicen los demás documentos clave.

Aspectos para resaltar

Cabe destacar que al realizar o actualizar un AMEF de diseño, es fundamental no perder de vista las siguientes cuestiones clave:

- Validar que los cálculos de severidad, detección y ocurrencia se encuentren bien realizados (AP o RPN, dependiendo de la versión de AMEF que maneje tu empresa):

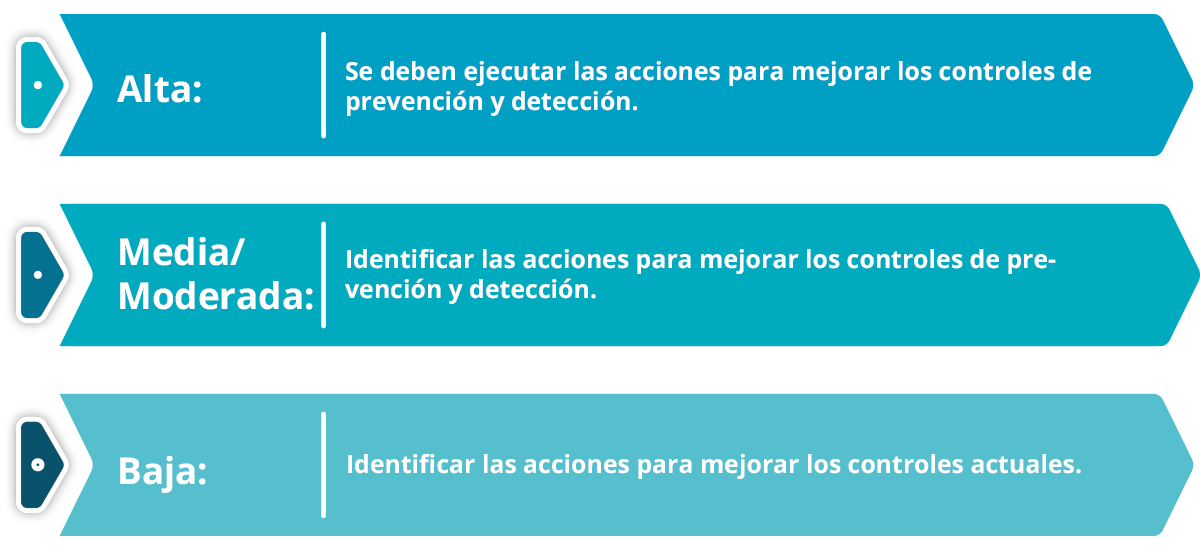

Te puedes apoyar de los recursos mostrados a continuación, los cuales muestran cómo se utilizan las nuevas tablas propuestas en el manual y las principales diferencias. Cabe mencionar que, a diferencia de la cuarta edición del AMEF AIAG (la que manejaba el cálculo de RPN), esta nueva versión tiene como prioridad de acción el índice AP (action priority), el cual establece que, si una acción da como resultado alto, es necesario emprender una acción inmediata respecto a la misma, lo cual no aplica de igual forma en importancias moderadas o bajas.

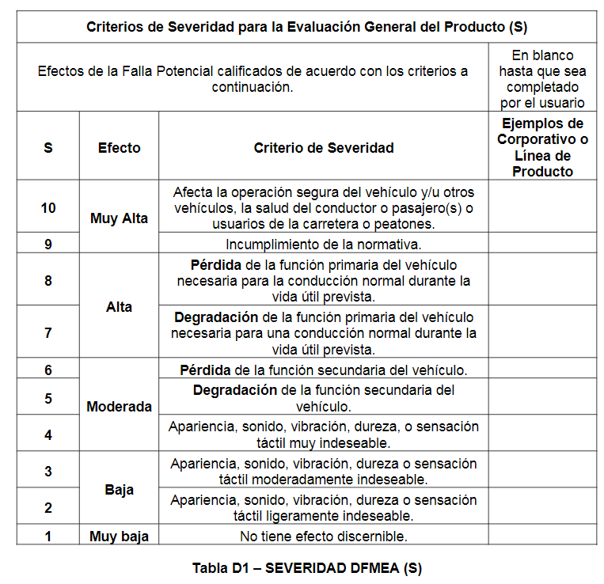

- Severidad:

El número asignado a la severidad se encuentra asociado únicamente con el efecto de falla más grave posible conforme a la función bajo estudio. Este criterio, al igual que el de detección y ocurrencia, ayudan a definir el orden de prioridad de acción del objeto bajo estudio, pero son independientes uno de otro al asignar valores. No importan los métodos de detección cuando se asigna un valor a la severidad, ya que el efecto es el mismo, así sea fácil de detectarse o no.

Para asignar el valor se utiliza la siguiente tabla, la cual es una guía para definir en qué severidad se encuentra el efecto de falla. Es recomendable, en primer lugar, preguntarte si lo que estás declarando tiene impacto directo en la función primaria o secundaria del vehículo, si afecta la operación segura y si su entorno incumple alguna norma impuesta por otros organismos (cliente, regulaciones gubernamentales, etcétera).

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

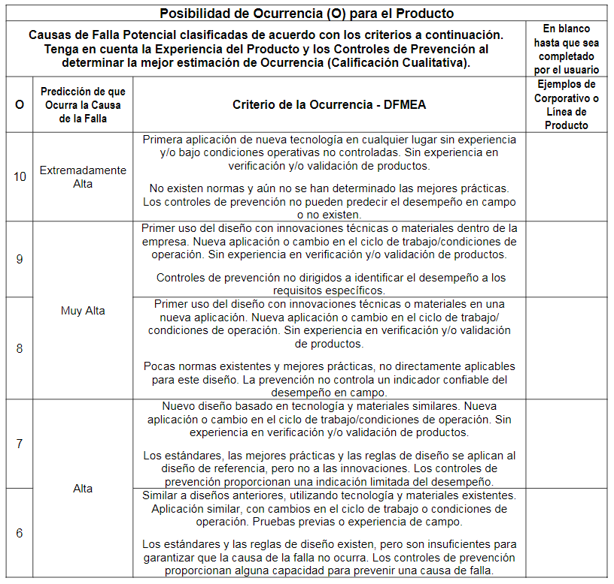

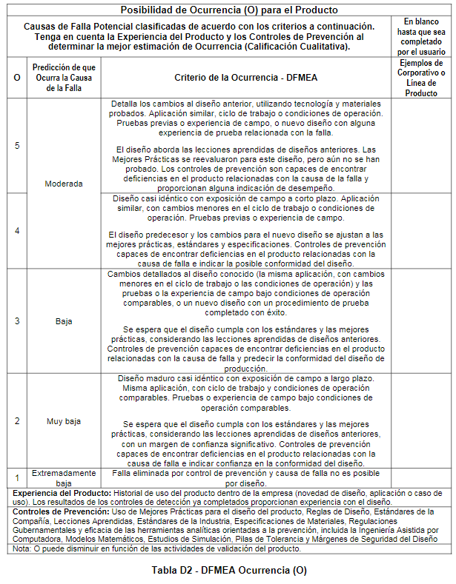

- Ocurrencia:

Es una estimación de la posibilidad que tiene una causa de falla de ser detectada por el control de prevención. En el caso de un AMEF de diseño, toma en cuenta el histórico respecto a los cambios que se realizaron del nivel anterior o que se están implementando, lo innovador de la tecnología empleada, si existen productos similares, etcétera. Se evalúan dos rubros, los cuales se encuentran descritos en la parte inferior de la tabla D2.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679.

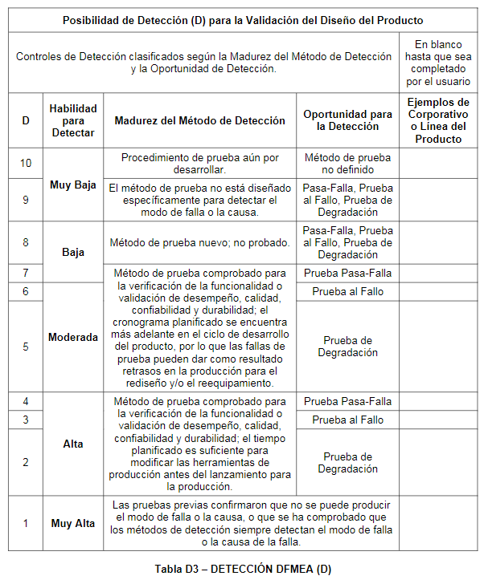

- Detección:

Este índice es una estimación de la efectividad que tendrá el control de detección (aún no probado). Asimismo, considera la eficacia del tipo de prueba para el modo o causa de falla (o si ya se ha probado con un producto similar), el tamaño de muestra necesario, entre otras cosas.

Fuente: AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679.

Después de evaluar los parámetros se debe obtener el action priority (AP), el cual es el método para asignar un nivel de prioridad para la acción. Las combinaciones obtenidas de los valores de severidad (S), ocurrencia (O) y detección (D) dan como resultado el siguiente orden de prioridad:

Para ilustrar más claramente la manera de obtener el AP, se recomienda revisar el siguiente recurso:

El siguiente enlace es externo a la Universidad Tecmilenio, al acceder a él considera que debes apegarte a sus términos y condiciones.

Hablando conDatos. (2021, 15 de enero). Uso de la Tabla AP en el AMEF de Proceso AIAG-VDA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=WvsUlNrF3d0&t=64s

Cierre

Cierre

El AMEF de diseño es uno de los documentos más importantes para la prevención y éxito de un producto, ya que es la etapa inicial en la cual se descubren los modos de falla, se desarrollan las pruebas y se finaliza el concepto de diseño. Entonces, para la correcta ejecución de este documento, es importante actualizarlo conforme a los cambios y nuevos desarrollos que se lleven a cabo.

El AMEF de diseño es uno de los documentos más importantes para la prevención y éxito de un producto, ya que es la etapa inicial en la cual se descubren los modos de falla, se desarrollan las pruebas y se finaliza el concepto de diseño. Entonces, para la correcta ejecución de este documento, es importante actualizarlo conforme a los cambios y nuevos desarrollos que se lleven a cabo.

Por consiguiente, cada AMEF de diseño que se realiza otorga un mayor panorama respecto a los fenómenos que se pueden presentar o mejorar, incluso si es un producto parte de una misma familia que ya se encuentran en producción dentro de la empresa. Es un documento que debe ser desarrollado por un equipo multidisciplinario antes de liberar el diseño para producción.

Se debe tomar en cuenta que, más allá de un requisito para cumplir con la normativa o un documento que se debe desarrollar, es una guía que brinda un enfoque preventivo y de ahorro de costos por mala calidad del producto, mismo que consta de siete pasos que abarcan la estructura, la función, las fallas y los riesgos, terminando con una mejora continua que indica la actividad prioritaria para el proceso de diseño.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer los siete pasos del AMEF de diseño.

- Conocer los controles de detección y prevención de los productos con los que trabajas.

- Reflexionar sobre la importancia de la actualización de documentos.

Referencias bibliográficas

Referencias bibliográficas

- AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

- AIAG. (2008). Potential Failure Mode & Effects Analysis (4a ed.). Estados Unidos.

- Real Academia Española. (s.f.). Función. Recuperado de https://dle.rae.es/funci%C3%B3n

- SPC Consulting Group. (s.f.). AMEF DE DISEÑO – VENTAJAS. Recuperado de https://spcgroup.com.mx/amef-de-diseno-ventajas/

- Hablando conDatos. (2021, 15 de enero). Uso de la Tabla AP en el AMEF de Proceso AIAG-VDA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=WvsUlNrF3d0&t=64s

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

- Eduardo Antonio Pérez. (2020, 31 de mayo). Análisis de Modos y Efectos de Fallas (AMEF) [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=zULIDrcmw_Q

- Luis Fernando Vélez. (2019, 6 de diciembre). Cómo Usar el AMEF Ejemplo Real [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=qKtoQqj9TC8&t=14s

- Schuster Engineering. (2018, 25 de noviembre). Design FMEA (Failure Modes & Effects Analysis) [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=oZ7CSFA-Jd0

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.