Introducción

Introducción

¿Alguna vez te has preguntado cómo funcionan los sistemas del tablero de tu vehículo y por qué se diseñaron de esa manera? ¿Crees que son indicadores preventivos o correctivos? ¿Cuáles conoces? El análisis de modo y efecto de falla para monitoreo y sistema de respuestas (AMEF-MSR) tiene como principal objetivo identificar los errores, fallas o pérdidas que se puedan presentar en condiciones de uso regular por el consumidor final. Por tanto, busca mantener seguro al cliente, cumpliendo con las funciones de diseño.

¿Alguna vez te has preguntado cómo funcionan los sistemas del tablero de tu vehículo y por qué se diseñaron de esa manera? ¿Crees que son indicadores preventivos o correctivos? ¿Cuáles conoces? El análisis de modo y efecto de falla para monitoreo y sistema de respuestas (AMEF-MSR) tiene como principal objetivo identificar los errores, fallas o pérdidas que se puedan presentar en condiciones de uso regular por el consumidor final. Por tanto, busca mantener seguro al cliente, cumpliendo con las funciones de diseño.

Este nuevo tipo de análisis de modo y efecto de falla (AMEF) surge en la primera edición del FMEA realizado entre el Automotive Industry Action Group (AIAG) y la Verband der deutschen Automobilindustrie e.V (VDA). Este se añade con el objetivo de complementar al AMEF de diseño, ya que este se enfoca en la prevención y detección de modos de falla, mientras que el AMEF-MSR es específico para el monitoreo y el sistema de respuesta que tiene el vehículo ante los riesgos que pueda presentar.

En este tema aprenderás sobre este tipo de AMEF y su proceso de realización, puesto que tiene una estructura similar al AMEF de diseño, pero con cambios importantes que lo enfocan hacia el sistema de respuesta. Por ejemplo, cómo el vehículo y sus sistemas responden para mitigar los modos de falla y la forma en que el usuario final percibe estos efectos respecto al cumplimiento normativo del automóvil.

Explicación

Explicación

Planeación, preparación y análisis de la estructura

Este tipo de AMEF se enfoca en el sistema de monitoreo y las respuestas que otorga, sobre todo con el objetivo de cumplir con la normatividad en el tema ambiental y de seguridad para el usuario. Por ello, se puede asegurar que, más allá de evaluar modos de falla y riesgos dentro del diseño o producción, como los otros tipos de AMEF que conocemos, este evalúa el desempeño de detección de fallas bajo un esquema de operación normal que cubre el ciclo de vida del vehículo.

Este tipo de AMEF se enfoca en el sistema de monitoreo y las respuestas que otorga, sobre todo con el objetivo de cumplir con la normatividad en el tema ambiental y de seguridad para el usuario. Por ello, se puede asegurar que, más allá de evaluar modos de falla y riesgos dentro del diseño o producción, como los otros tipos de AMEF que conocemos, este evalúa el desempeño de detección de fallas bajo un esquema de operación normal que cubre el ciclo de vida del vehículo.

Paso 1. Planeación y preparación

Los alcances del AMEF-MSR se definen a través de la constante comunicación con el cliente y el enfoque en los sistemas de respuesta eléctricos o electrónicos que mandan señales al tablero del vehículo. Regularmente, estos son elementos un poco más complejos, por ejemplo, actuadores, sensores y unidades programables. De acuerdo con AIAG y VDA (2019), los criterios de alcance para incluir dentro del AMEF son los siguientes:

- Relevancia de seguridad del sistema.

- Normas ISO, sobre todo la ISO 26262 (seguridad funcional automotriz).

- Documentación de los cuerpos legislativos y el cumplimiento de requisitos de diagnóstico a bordo (OBD).

Paso 2. Análisis de estructura

Se hacen uso de las mismas herramientas que funcionan para el AMEF de diseño (árbol de estructuras, diagrama de bloques o diagrama de límites). Sin embargo, en este caso estas se enfocan en el vehículo solamente cuando estos elementos de enfoque desencadenan un efecto peligroso o estén fuera de lugar conforme a su función; son de tipo software o hardware.

En caso de que no exista una lectura de sensor o de actuador disponible para desarrollar el análisis, se usa un elemento de interfaz de control electrónico para obtener lecturas de corriente, voltaje, etc. Es importante asignarla de manera correcta, ya que una mala asignación conduce a resultados o condiciones erróneas.

Análisis de funciones y riesgos

Paso 3. Análisis funcional

En este caso, las respuestas del sistema de fallas se consideran funciones, las cuales pueden ser señales, protección a ciertos factores, detecciones, verificaciones de distintos tipos, entre muchas otras. A saber, estas analizan y supervisan el cumplimiento de los estados programados del sistema.

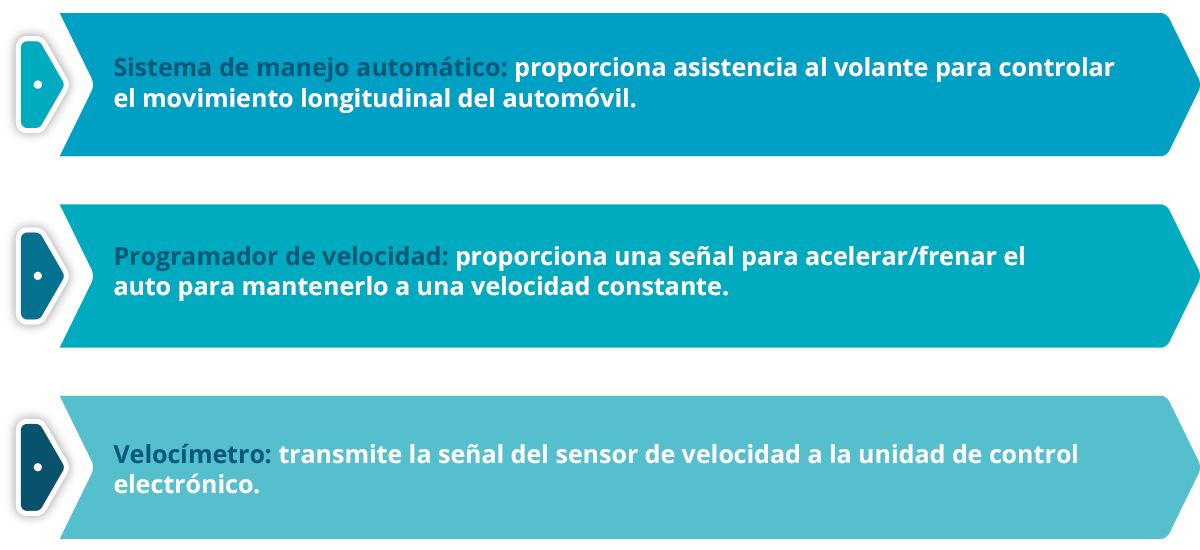

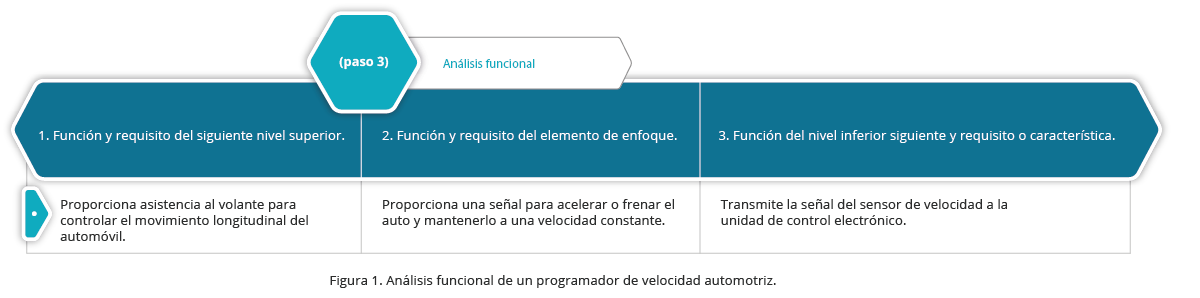

Por ejemplo, imagina un sistema de manejo automatizado donde el elemento de enfoque es el programador de velocidad, el cual a su vez se encuentra conformado por el velocímetro, con las siguientes funciones:

Una vez entendidas estas funciones, el análisis quedaría de la siguiente manera:

Paso 4. Análisis de falla

Un modo de falla se evalúa conforme al nivel de detección del sistema, mitigando o reduciendo la severidad que se declaró en el AMEF de diseño. En otras palabras, si alguna parte del sistema o componente del automóvil detecta la falla, este responde y mitiga la severidad o efectos de este modo de falla, en comparación con el AMEF de diseño. Por otro lado, si no se puede detectar la falla, se llegaría al mismo grado de severidad. En este sentido, la tabla utilizada es distinta a la que emplean el AMEF de diseño y el AMEF de procesos.

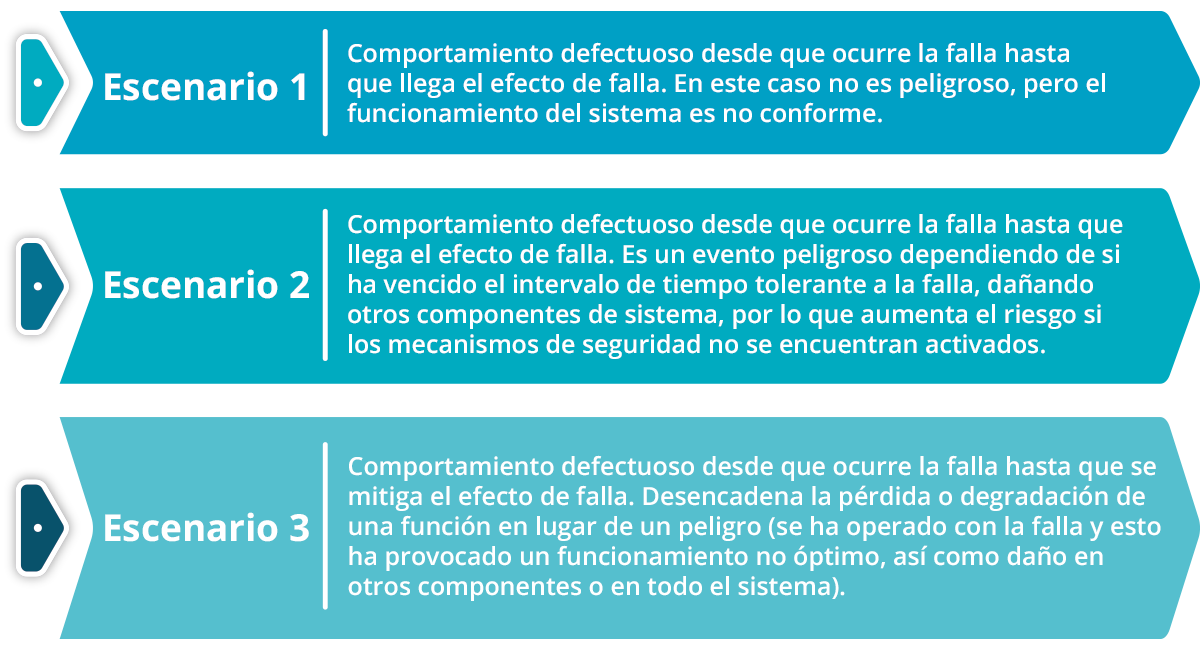

De acuerdo con AIAG y VDA (2019), existen tres principales escenarios de falla que se pueden presentar:

Causa de falla: provienen de fuentes diferentes, por ejemplo, fallas eléctricas, mecánicas, electrónicas, factores como humedad, estrés de las piezas, malas prácticas de manejo, golpes, desgaste natural, cumplimiento del ciclo de vida de algunos componentes, etcétera.

Modos de falla: pueden ser de dos maneras. En caso de los escenarios 1 y 2 (como la falla no es detectable o el sistema reaccionó de manera tardía), surgen eventos peligrosos o sistemas no conformes (el modo de falla es el mismo que en el AMEF de diseño). Sin embargo, si el efecto de falla es controlado (escenario 3) se añade la posible reacción del sistema y el seguimiento al resultado para documentarlo.

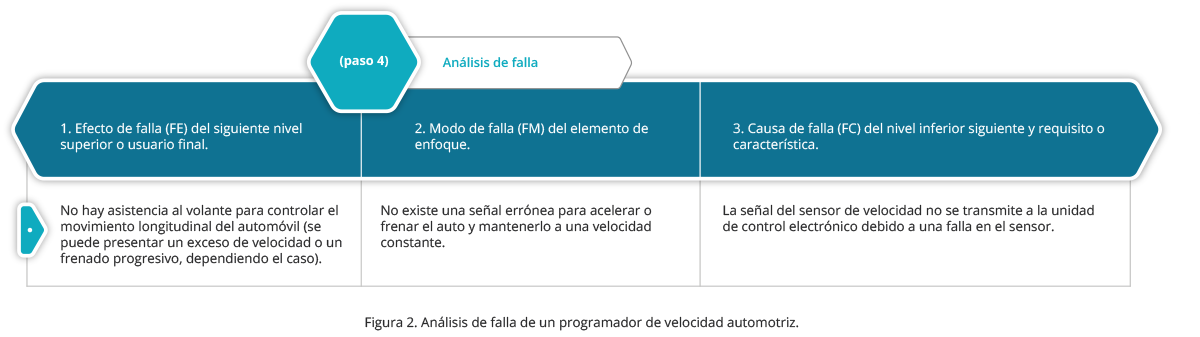

Se continúa con el ejemplo visto en el paso 3 para mostrar el análisis de falla:

Paso 5. Análisis de riesgo

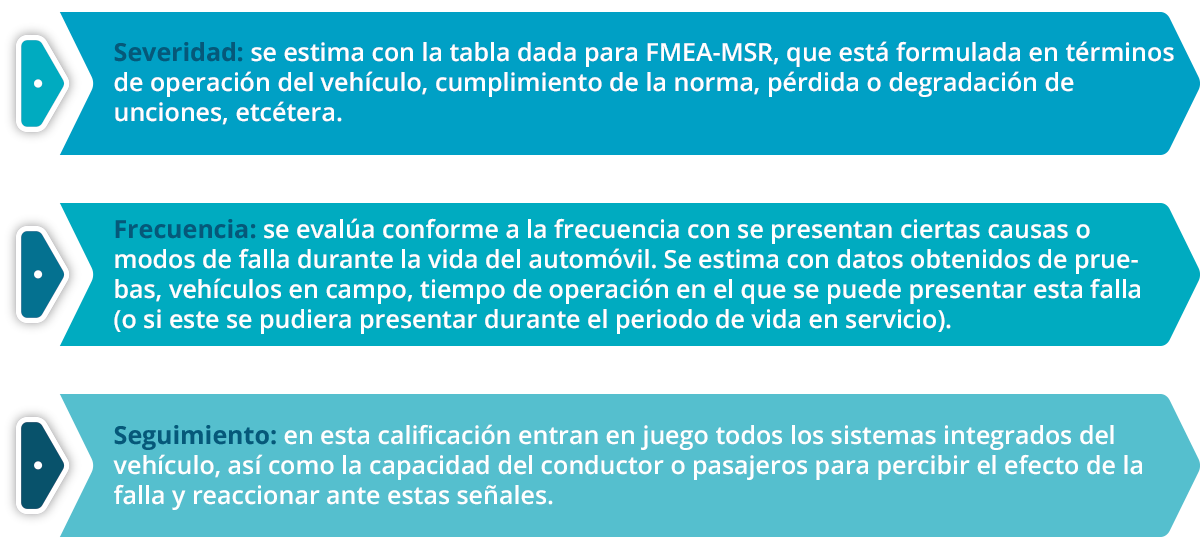

Este paso es uno de los más importantes (y el que mayores diferencias presenta con el AMEF de diseño y de proceso), ya que, en lugar de evaluar severidad, ocurrencia y detección, cuenta con criterios para severidad (S), frecuencia (F) y seguimiento (M), así como para la prioridad de acción de la actividad (AP).

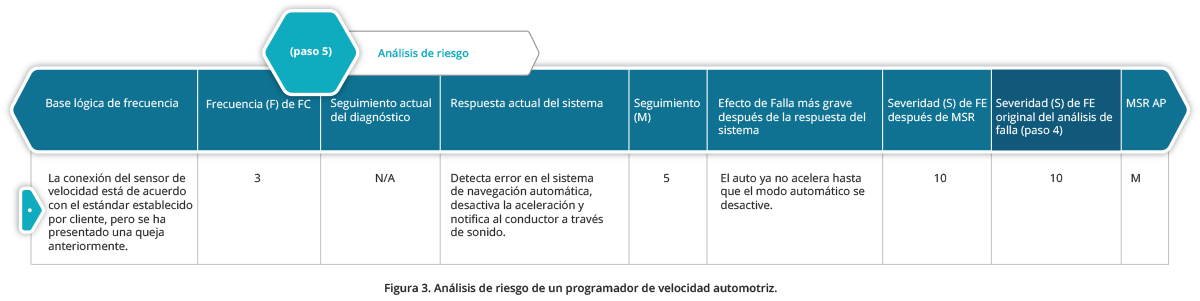

Retomando el ejemplo del programador de velocidad, se realizará el paso 5:

En este caso, después de colocar nuestra base lógica de frecuencia (justificación), se otorga un 3 de evaluación. Lo anterior debido a que se predice lo que sucederá en casos aislados y se estima al menos una ocurrencia en campo. Además, se identifica la respuesta actual del sistema y se otorga una calificación de 5 al seguimiento, ya que el conductor detecta la falla durante la operación debido al sonido que se emite. Sin embargo, la severidad se queda en 10 antes y después, ya que, aunque se detecte la falla, se sigue poniendo en riesgo a los demás automovilistas mientras no se desactive el modo automático debido a que no se presenta aceleración.

Para fines prácticos de esta explicación, no se abordarán a detalle las tablas para AMEF-MSR. Solamente es necesario tener en claro que existen estas tablas y que no son iguales a las utilizadas para AMEF de diseño y AMEF de procesos.

Optimización y documentación de resultados

Paso 6. Optimización

Este se desarrolla de igual forma que los otros tipos de AMEF, ya que su núcleo de función son las prioridades de acción alta (y en ocasiones las de prioridad media) para establecer tareas, responsables y fechas compromiso que ayuden a conservar el ciclo de mejora continua. Solamente que, en este caso, la frecuencia de falla no cambia y, al igual que en el AMEF de diseño, si existen cambios o actualizaciones en el diseño, todo lo que fue impactado se debe actualizar y recalcular.

En el AMEF-MSR sí se puede eliminar el efecto de falla por medio de métodos de verificación anteriores al arranque del vehículo, así como por prueba de los sistemas, niveles y señales de los circuitos y sensores, entre otros. Se recomienda comenzar a ejecutar cambios para reducir la frecuencia de las causas de falla (FC) para posteriormente mejorar el seguimiento de las causas o modos de falla.

¿Cómo quedaría el paso 6 con el ejemplo que hemos estado desarrollando durante los pasos 3, 4 y 5?

Paso 7. Documentación de los resultados

Este informe está relacionado con la planeación del proyecto, ya que este documento es el complemento que va después de analizar el diseño y las acciones para detectar o mitigar riesgos con los que cuenta el vehículo. Se entrega como un resumen de las decisiones tomadas, la eficacia de estas tareas y el nuevo cálculo de los tres factores en el paso 6, lo cual sirve como ejemplo de la mejora continua.

Contiene un resumen tanto de las actividades realizadas como de las que se encuentran pendientes, así como sus responsables y las fechas compromiso. Asimismo, incluye un registro de las cosas que salieron mal durante el proceso. Por tanto, resulta un error proponer mejoras dentro de la industria y no documentar las lecciones aprendidas o las acciones que tuvieron resultados nulos o negativos, esto debido a que es una manera para prevenir los efectos de esas pruebas fallidas, sobre todo cuando se presentan fallas recurrentes dentro de los procesos y se intenta de todo para solucionarlo.

Cierre

Cierre

Este tipo de AMEF es un caso muy específico que está entrando a los sistemas de aseguramiento de la calidad. Es un sistema integral que toma en consideración los efectos en el vehículo y el cliente final, así como los métodos para mitigar los resultados o consecuencias, ya sea de una causa de falla o de un modo de falla.

Este tipo de AMEF es un caso muy específico que está entrando a los sistemas de aseguramiento de la calidad. Es un sistema integral que toma en consideración los efectos en el vehículo y el cliente final, así como los métodos para mitigar los resultados o consecuencias, ya sea de una causa de falla o de un modo de falla.

Como lo menciona acertadamente FMEA Training (s.f.), este AMEF analiza las causas potenciales que pueden ocurrir bajo condiciones normales de uso del vehículo y sus correspondientes efectos en el sistema.

Por ello, este tipo de AMEF debe ser realizado por un equipo multidisciplinario con enfoque en el vehículo y cumplimiento de sus funciones primarias durante el tiempo previsto. De igual manera, es importante recalcar que su desarrollo no es un requisito en todos los productos (como lo son el AMEF de proceso y el AMEF de diseño), ya que se realiza solamente cuando existen componentes de respuesta o de monitoreo con los que puedan interactuar los sistemas integrados del vehículo, aunque estos se encuentren presentes de una manera pasiva.

Checkpoints

Checkpoints

Asegúrate de:

- Diferenciar los conceptos de severidad, frecuencia y seguimiento.

- Conocer los diferenciadores del AMEF-MSR.

- Diferenciar el AMEF-MSR del AMEF de diseño y saber qué relación tienen.

- Relacionar lo aprendido con tu vida diaria y los sistemas de prevención con los que cuenta tu vehículo.

Referencias bibliográficas

Referencias bibliográficas

- AIAG y VDA. (2019). Failure Mode and Effects Analysis FMEA Handbook. Estados Unidos: Automotive Industry Action Group. ISBN eBook: 9781605343679

- FMEA Training. (s.f.). What is an FMEA-MSR? Here are some quick answers. Recuperado de https://fmea-training.com/fmea-msr-facts/

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- AlterEvo Ltd. (2020, 20 de marzo). Webinar FMEA Handbook de AIAG y VDA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=37ez4GphZX4&t=5s

- Bhavya Mangla. (2021, 17 de octubre). Supplemental FMEA-MSR-Monitoring & System Response - 2019- AIAG/VDA | Bhavya Mangla | English | [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=9MLUOxgVmoQ

- Donald Granados. (2021, 13 de abril). Árbol de funciones [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=0niyB9MUFc4

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.