Introducción

Introducción

El Plan de Control es una herramienta muy importante para la industria automotriz, ya que en él se plasman todos los aspectos que determinan, con base en los requerimientos del cliente, la correcta ejecución de la producción. Este documento es conocido por estar en constante actualización y guarda una relación significativa con otras Core Tools como el Análisis de Modo y Efecto de Falla (AMEF). Asimismo, es una parte fundamental de la Planificación Avanzada de la Calidad (APQP).

El Plan de Control es una herramienta muy importante para la industria automotriz, ya que en él se plasman todos los aspectos que determinan, con base en los requerimientos del cliente, la correcta ejecución de la producción. Este documento es conocido por estar en constante actualización y guarda una relación significativa con otras Core Tools como el Análisis de Modo y Efecto de Falla (AMEF). Asimismo, es una parte fundamental de la Planificación Avanzada de la Calidad (APQP).

Esta herramienta contiene información relevante de los procesos, pero sin sustituir a las hojas de elemento de trabajo de los operadores. Sin embargo, debe renovarse conforme se aplican los planes de mejora al proceso, sistemas de medición, planes de detección, entre otros.

De acuerdo con el Automotive Industry Action Group, el plan de control “describe las acciones que se requieren en cada etapa del proceso incluyendo el recibo, el proceso, final y requerimientos periódicos para asegurar que todos los resultados del proceso estarán en estado de control” (2008). Es, pues, un documento que plasma todas las acciones por las que pasa el producto para convertirse en un ensamble/subensamble, así como sus especificaciones, métodos de control, operaciones, tipo de característica, etcétera.

Explicación

Explicación

Introducción al Plan de Control

El Plan de Control es un documento que se actualiza constantemente y que se usa durante todo el ciclo de vida del proceso. Contiene la información necesaria para que el producto cumpla con la calidad que el cliente requiere, los métodos de control para prevenir modos y causas de falla, así como los sistemas de medición empleados.

Este documento debe ser diseñado y manejado por especialistas que conozcan el proceso, esto con el fin de lograr un mejor entendimiento de este.

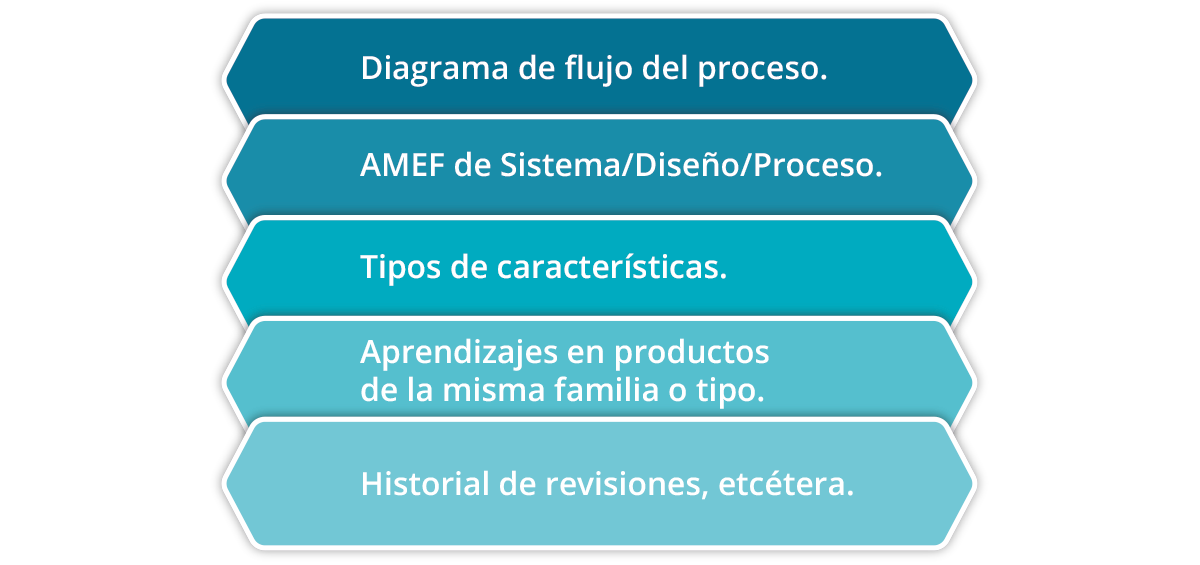

Las entradas que se deben tener disponibles para desarrollar un plan de control son:

¿Por qué es tan especial esta herramienta? Para las organizaciones, esta metodología es una manera de mejorar la calidad de los productos, desde el diseño hasta las etapas de producción. Este documento permite plasmar los requisitos del cliente (separado por operaciones) y ayuda a ubicar los puntos más importantes (las características críticas o especiales) sobre los que hay que trabajar.

Del mismo modo, el manejo eficiente del plan de control, y de las otras herramientas con las que interactúa, ofrece de manera interna un mejor control y comunicación para la organización, ya que, a través de sus actualizaciones, se informa a los involucrados de los cambios o mejoras que se han realizado en ciertas operaciones o procesos.

Columnas del Plan de Control

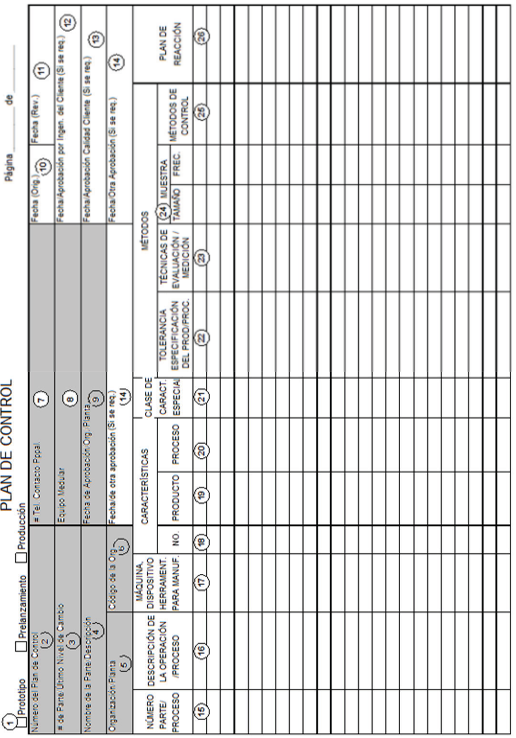

A continuación, se toma como referencia la siguiente imagen:

Fuente: AIAG. (2008). Advanced Product Quality Planning and Control Plan (2a ed.). Estados Unidos.

- Marcaje de la categoría apropiada:

Se referencian tres opciones principales que reflejan los tipos de planes de control con los que más se trabaja en la industria. La primera es el plan de control de prototipo, el cual se utiliza cuando se trabaja con un enfoque en las operaciones, las dimensiones que debe cumplir y las pruebas a las que será sometido durante su periodo de prototipado. Por otro lado, el prelanzamiento es cuando se aplican pruebas a una etapa de validación después del prototipado, pero antes de su periodo de producción; en ocasiones se entiende como un plan de control para validación de PPAP. Finalmente, el plan de control de producción es un documento vivo que abarca las características, controles y sistemas de medición que ayudarán al cumplimiento de la calidad del producto. - Número de plan de control:

Se registra el número o nombre con el que se asocia a dicho documento dentro de la organización. - Último nivel de cambio:

Este campo aporta mucho valor, ya que indica el número de revisión del documento. En otras palabras, es la cantidad de veces que se ha actualizado para identificar los cambios y mejoras que se han hecho en cada versión. - Descripción o nombre de la parte:

En este recuadro se coloca el nombre de la parte/subensamble/proceso que se está estudiando. - Organización/Planta:

En él se establecen los detalles de identificación del objeto estudiado con respecto a su ubicación de operación. Puede contener desde el nombre de la organización hasta un nivel de detalle que contenga el departamento y la planta. - Código de la organización:

De acuerdo con AIAG, este campo permite “registrar el número de identificación (por ejemplo: DUNS, cliente, código del proveedor) como se solicite por el cliente” (2008). Este código funge como un ID para que el cliente reconozca que se trata de tu organización. En ese sentido, el DUNS (Data Universal Numbering System) es un identificador único mundial para empresas, el cual consiste en 9 dígitos. - Contacto:

En este apartado se coloca el número telefónico u otro medio para comunicarse con la persona responsable del plan de control. En la mayoría de los casos, suele ser un contacto de calidad o servicio al cliente, pero no se encuentra limitado a ello, ya que puede ser cualquier colaborador que la empresa haya designado como responsable de este documento. - Equipo:

Se colocan los nombres y el contacto principal del equipo de trabajo que elaboró el plan de control; esto con el objetivo de actualizarlo. Es recomendable mencionar a qué departamento pertenecen dichas personas (calidad, proceso, manufactura, etcétera) para identificar al responsable de manera específica. - Fecha de aprobación:

Este campo se llena solamente si aplica, por ejemplo, si se requiere aprobación por parte del cliente o de manera interna por algún ente designado. Se coloca la fecha en que ocurrió el visto bueno de manera oficial. - Fecha original:

Fecha en que se realizó el primer plan de control del proceso/prototipo o prelanzamiento. - Fecha de revisión:

En este campo se coloca la fecha de la última revisión/actualización realizada al plan de control. Esto es muy importante, ya que permite conocer exactamente cuándo se realizaron adecuaciones o mejoras al proceso. En las empresas es una práctica común, de manera paralela, modificar, introducir o retirar controles de prevención, recopilar información, etcétera; por ejemplo: mientras el departamento de calidad implementa controles, el de manufactura o procesos prevé realizar ajustes. Por lo tanto, es necesario conocer los tiempos y evaluar si es necesario implementar otra acción sobre el mismo factor o esperar a analizar su comportamiento con la mejora aplicada. - Fecha de aprobación de ingeniería de cliente:

Se llena en caso de haber sido solicitado por el cliente. - Fecha de aprobación de calidad del cliente:

Se llena en caso de haber sido solicitado por el cliente. - Fecha de aprobación de otros:

Se llena en caso de haber sido acordado con el cliente. Es necesaria la aprobación de alguien externo a ingeniería o calidad de cliente.

Una vez concluido el número 14, se cuenta con toda la información referente a los encargados de realizar el análisis, así como una documentación de las fechas y aprobaciones requeridas previas. A partir del punto 15, comienza la matriz de información requerida para hacer efectivos los controles de calidad.

Es importante mencionar que, en este punto, es necesario tener un diagrama de flujo de proceso adecuado que ayude a identificar cada una de las partes, sus relaciones entre los componentes y, en general, su interacción. Del mismo modo, es útil contar con el AMEF de Proceso, de preferencia la versión AIAG y VDA que fue lanzada en el año 2019, ya que está más completa, con pautas bien marcadas y funciona como una buena guía para elaborar el plan de control.

Por ello, antes de llenar la matriz, se debe validar que no se haya cometido uno de los errores más comunes: la discrepancia entre los números de parte o proceso declarados entre el AMEF, el diagrama de flujo y el plan de control. Es fundamental que se asegure este factor en esta etapa temprana, ya que puede ser causa de errores por mala comunicación de manera interna, llamadas de atención, así como de inconformidades en auditorías de proceso.

Fuente: AIAG. (2008). Advanced Product Quality Planning and Control Plan (2a ed.). Estados Unidos.

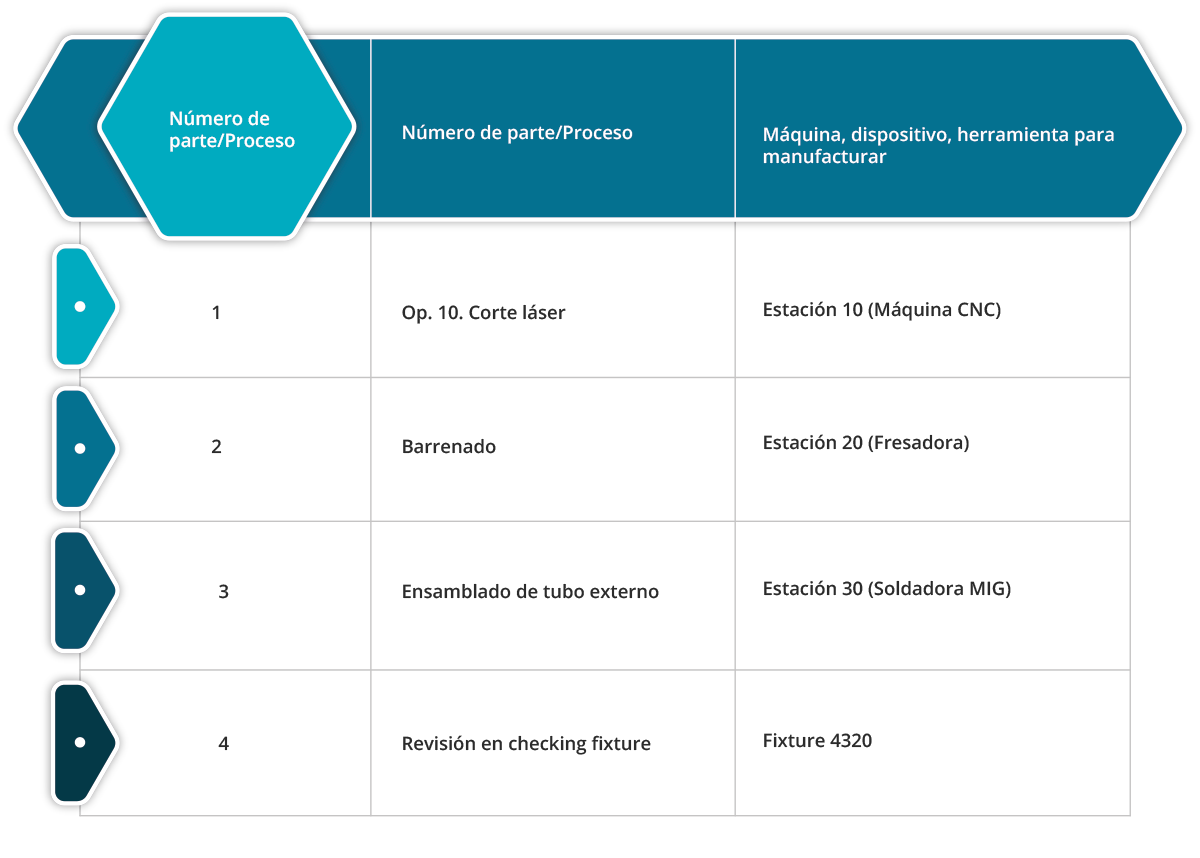

- Número de proceso/Número de parte:

Por lo general, este número indica cómo se encuentra identificado dentro del diagrama de flujo de proceso o el número de operación del proceso. Es importante mencionar que, en el caso de referirse a un ensamble, es recomendable listar sus números de parte y sus correspondientes subprocesos. - Descripción de la operación/Nombre del proceso:

Hace referencia al paso correspondiente u operación que describa completamente el nombre o acción que se realiza. Se identifica con el número de la operación o con una breve descripción de la acción. Por ejemplo: - Op. X. Corte láser.

- Barrenado.

- Ensamblado de tubo externo.

- Revisión en checking fixture.

- Máquina, dispositivo o herramientas para manufacturar:

En cada operación se debe especificar el equipo requerido para realizar cada parte del proceso. Por ejemplo:

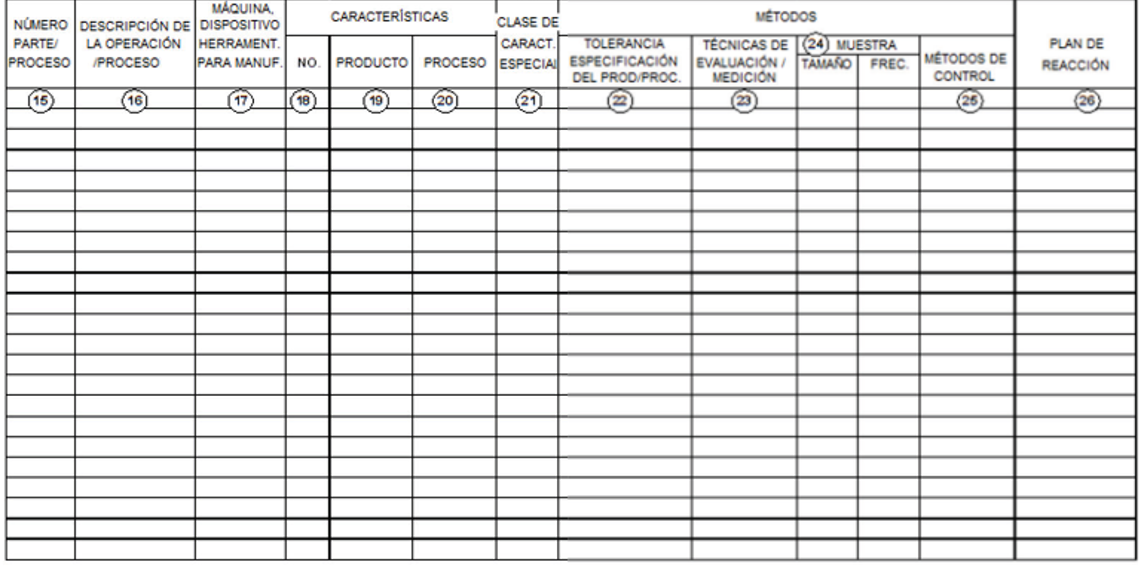

En los siguientes puntos (18, 19 y 20), se muestran las dimensiones o propiedades con las que se identifica el producto o proceso. Son los parámetros que definen si la operación fue realizada de manera efectiva o no.

- Número:

Se introducen las referencias (códigos o identificadores de documentos) que aluden a la operación. Los más comunes (más no los únicos) son los diagramas de flujo, las hojas de elemento de trabajo (HET), ayudas visuales, entre otros. - Producto:

Propiedades descritas en los dibujos o en los requerimientos de cliente y que hacen alusión al producto. Por ejemplo: - Largo.

- Espesor.

- Proceso:

Son las variables mediante las que se controla la operación y que deben ser objeto de estudio (también las contienen los requerimientos del cliente). Por ejemplo: - Presión.

- Torque.

- Temperatura.

- Clasificación de características especiales:

Para el llenado de este campo, es fundamental conocer los requerimientos del cliente y los dibujos del producto, ya que plasman el tipo de característica estudiada. En caso de que no esté especificada, hay que dejar el espacio en blanco. A continuación, se presentan ejemplos de las siglas que se pueden encontrar en los dibujos o documentos de cliente: - CC: critical caracteristic (característica crítica).

- SC: significant caracteristic (característica significativa).

- Especificaciones/Tolerancias del producto/Proceso:

Estas especificaciones pueden obtenerse directamente de distintas fuentes como dibujos de ingeniería del producto, requerimientos de cliente, hojas de elemento de trabajo, etcétera. - Técnica de medición/Evaluación:

Indica el sistema de medición mediante el cual se medirá la característica mencionada, siendo el sistema más adecuado para dicha operación. - Tamaño/Frecuencia de muestra:

Estipula la frecuencia y el número de piezas que se deben medir en caso de necesitar algún muestreo. Este punto se relaciona con el control estadístico de la calidad, ya que es muy útil cuando se necesitan ese tipo de datos. - Método de control:

Es una columna fundamental donde convergen el AMEF y el tipo de proceso estudiado. De igual forma, es un medio para buscar el control más adecuado y cumplir con los requerimientos de calidad de cada operación. De acuerdo con AIAG:

[…] las operaciones pueden ser controladas con, aunque no se limitan a, control estadístico de los procesos (SPC), inspecciones, datos de atributos, prueba de errores/fallas (automatizado/no automatizado) y planes de muestreo. Es una de las columnas que más comúnmente se actualizan y mejoran en búsqueda de un mejor control de la calidad. (2008) - Plan de reacción:

Contiene las acciones necesarias por si se realiza un producto que no cumple con el parámetro de aceptación de la operación, así como las indicaciones y los responsables. Las organizaciones suelen contar con un plan de reacción estandarizado con el que se escalan los defectos de producción en búsqueda de la mejora inmediata. Sin embargo, también puede referirse a un documento específico para una característica.

El siguiente enlace es externo a la Universidad Tecmilenio, al acceder a él considera que debes apegarte a sus términos y condiciones.

El siguiente enlace es externo a la Universidad Tecmilenio, al acceder a él considera que debes apegarte a sus términos y condiciones.

Para conocer la diferencia entre características de producto y características de proceso, consulta el siguiente recurso publicado por Hablando conDatos (2020): https://www.youtube.com/watch?v=kqj3fXpMB_s

En los siguientes puntos (22, 23, 24 y 25), se estipulan las técnicas, especificaciones y métodos de control que aseguran la calidad del producto. Responden a la pregunta ¿cómo me aseguro de que el producto cumple con la calidad requerida?

Para conocer cómo hacer un plan de control mediante un ejemplo, consulta el siguiente recurso publicado por Solma Soluciones (2022): https://www.youtube.com/watch?v=ZClpUAg26aY

Cierre

Cierre

Seguro te percataste de la importancia de esta herramienta en el ámbito industrial, ya que no es únicamente un documento de consulta, sino que está vivo y permite respaldar las actualizaciones, mejoras y cambios hechos en el producto y el proceso. Además, es un punto de convergencia con los requerimientos del cliente.

Seguro te percataste de la importancia de esta herramienta en el ámbito industrial, ya que no es únicamente un documento de consulta, sino que está vivo y permite respaldar las actualizaciones, mejoras y cambios hechos en el producto y el proceso. Además, es un punto de convergencia con los requerimientos del cliente.

De igual forma, es uno de los primeros factores de revisión dentro de las auditorías de proceso en cualquier compañía. Hay que mantenerlo actualizado y coherente con la información que se aborda en otros documentos como, por ejemplo, la hoja de elemento de trabajo, el Análisis de Modo y Efecto de Falla (AMEF) y el diagrama de flujo. Esto indica que una organización se encuentra en sincronía y que las partes involucradas en el aseguramiento de la calidad del producto trabajan en conjunto.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer los campos necesarios para el correcto llenado de un plan de control.

- Relacionar esta herramienta con el contexto de tu empresa.

- Conocer los documentos necesarios para hacer un plan de control

Referencias bibliográficas

Referencias bibliográficas

- AIAG. (2008). Advanced Product Quality Planning and Control Plan (2a ed.). Estados Unidos.

- Hablando conDatos. (2020, 14 de agosto). Características de Producto vs Características de Proceso en el Plan de Control [Archivo de video]. Recuperado de: https://www.youtube.com/watch?v=kqj3fXpMB_s

- Solma Soluciones (2022, 01 de julio). Como hacer un Control Plan [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=ZClpUAg26aY

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Alfonso Rojas. (2020, 14 de abril). Ing Industrial - Explicación de Diagrama de Proceso de Flujo - Proceso de Fabricación de Tornillos [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=hmXGpAOsadA

- Solma Soluciones. (2017, 21 de junio). ¿Por qué es importante el AMEF y el Control Plan? [Archivo de video] Recuperado de https://www.youtube.com/watch?v=LMkZZo5EupM

- Solma Soluciones. (2021, 10 de agosto). Relación entre el AMEF Diagrama de Flujo y Control Plan para diseñar manufactura #ingeniero #spc [Archivo de video]. Recuperado de https://www.youtube.com/shorts/RZ3qHJpYZpk

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.