Introducción

Introducción

Medir un proceso con un instrumento no calibrado o inadecuado es como intentar llegar a algún lugar con una brújula descompuesta, ya que las indicaciones marcarán un camino distinto al verdadero. Para evitar esto, en la industria automotriz se utiliza el MSA (Measurement System Analysis), el cual, con base en fundamentos científicos y estadísticos, funciona como una guía para la correcta ejecución y elección del sistema de medición. Asimismo, evalúa y minimiza la variación con el objetivo de obtener datos confiables para la toma de decisiones durante los procesos y, por consiguiente, lograr la mejora continua.

Medir un proceso con un instrumento no calibrado o inadecuado es como intentar llegar a algún lugar con una brújula descompuesta, ya que las indicaciones marcarán un camino distinto al verdadero. Para evitar esto, en la industria automotriz se utiliza el MSA (Measurement System Analysis), el cual, con base en fundamentos científicos y estadísticos, funciona como una guía para la correcta ejecución y elección del sistema de medición. Asimismo, evalúa y minimiza la variación con el objetivo de obtener datos confiables para la toma de decisiones durante los procesos y, por consiguiente, lograr la mejora continua.

El manual en el que se basa este tema es el MSA (4a edición), publicado por el Automotive Industry Action Group (AIAG) en 2010. El cual, además de ser parte de las Core Tools, es un requisito para el cumplimiento de la norma IATF16949.

Explicación

Explicación

Introducción y terminología clave

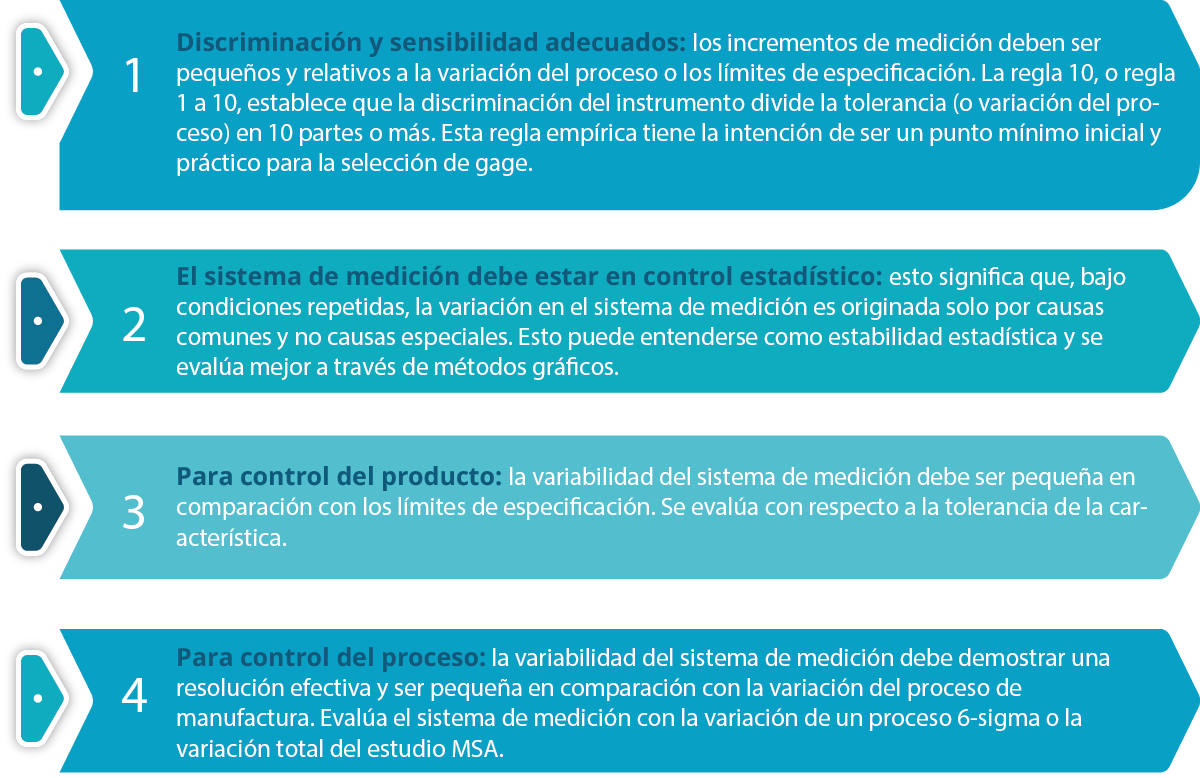

Esta herramienta de la industria automotriz está basada en cuatro pilares principales:

Como requisito de operación en el campo industrial y de metrología, se debe tener cierto nivel de dominio estadístico y del proceso (elemento de enfoque). Esta es una herramienta integral que se relaciona con el Control Estadístico de Procesos (SPC) y sobre el que recaen múltiples análisis. De igual manera, es fundamental para la mejora continua de las plantas automotrices que utilizan la metodología DMAIC (Define, Measure, Analyze, Improve, Control), ya que es una pieza clave para la etapa de medición de las mejoras referentes a proceso o diseño.

En cuanto a su implicación práctica, el análisis y diseño de los sistemas de medición se realiza durante la etapa del Proceso de la Planificación Avanzada de la Calidad del Producto (APQP). En este tercer paso, se planea cómo se debe medir, con qué herramientas, quién será el encargado, en qué estaciones, etcétera. Posteriormente, se corrobora en la etapa de validación.

Para abordar este tema de una manera clara y objetiva, hay que conocer la terminología clave de los análisis de sistemas de medición. A continuación, se definen algunos conceptos:

- Medición: valor numérico obtenido de la ejecución del método de medición.

- Gage: AIAG lo define como: “cualquier dispositivo usado para obtener mediciones; frecuentemente usado para referirse específicamente a dispositivos usados en el piso de producción; incluye dispositivos pasa/no pasa” (2010).

- Método: son los pasos u operaciones del proceso de medición. Se pueden encontrar ayudas visuales u hojas de elemento de trabajo que contribuyen a proyectarlo y no incurrir en la subjetividad.

- Observador: es uno de los elementos clave del sistema de medición. Es la persona que ejecuta el método y puede ser un operador, técnico, inspector de línea, etcétera.

- Medio ambiente: es el entorno que engloba las condiciones donde se llevan a cabo las mediciones; contempla la humedad, temperatura, presión, etcétera. Algunos ejemplos pueden ser el laboratorio de metrología o cierta estación de la línea de producción. Una muestra de su importancia son las pruebas que deben realizarse bajo condiciones controladas debido al alto nivel de precisión requerido.

- Sistema de medición: es la integración y ejecución de la medición, el método, el observador y el medio ambiente. Es decir, la forma en que el observador hace uso del método en el medio ambiente, tomando en cuenta todas las condiciones, con el fin de obtener la medición.

- Valor de referencia: es el valor buscado o valor ideal al ejecutar un sistema de medición. Suele ser presentado como el valor aceptable en el que se encuentra cierto objeto o pieza de estudio.

- Sesgo: es la diferencia entre el promedio obtenido y el valor de referencia o valor central de las mediciones. Conocer e interpretar el sesgo permite la correcta ejecución de las medidas correctivas y acerca los valores del proceso al valor de referencia.

- Repetibilidad: es la variación atribuida al instrumento de medición. Resulta de realizar múltiples mediciones, por parte del mismo observador, a la misma característica de una pieza.

- Reproducibilidad: es la variación del evaluador. Es el resultado o promedio de realizar múltiples evaluaciones, por parte de un observador diferente, de la misma característica de una pieza. La variación en este caso pudiera ser atribuible al método o al observador mismo.

- Gage R&R: la norma automotriz IATF16949 solicita este estudio para determinar la fiabilidad de los sistemas de medición, siempre y cuando este se encuentre en el plan de control. Los resultados del estudio se clasifican en los siguientes rangos de criterios de acuerdo con SPC consulting group (s.f.):

- Gage R&R menor a 10%: se considera aceptable el sistema de medición. Se determina como útil cuando es utilizado para clasificar piezas o sortear material. Asimismo, es necesario cuando se necesita un control preciso de proceso.

- Gage R&R de 10% a 30%: es aceptable en ciertas inspecciones o aplicaciones. Su criterio debe basarse en la importancia de la medición, el costo del instrumento y el costo que se añade por mala calidad al retrabajar o reparar un defecto. En este caso, debe ser aceptado por el cliente.

- Gage R&R mayor a 30%: es una variación no aceptable. Se debe corregir el sistema aplicando lo siguiente:

- Repetibilidad mayor a la reproducibilidad: dar mantenimiento al instrumento, evaluar el rediseño del gage para mejorar la rigidez, analizar la localización o sujeción de este, así como evaluar la variación entre parte y parte.

- Reproducibilidad mayor a la repetibilidad: mejorar el entrenamiento en la lectura del instrumento, así como evaluar la implementación de un gage para hacer esta medición de manera más consistente.

Proceso de medición

Antes de la planeación y selección de gage dentro del proceso, así como el empleo de los métodos estadísticos, se deben tomar como pauta los instrumentos de medición disponibles en la actualidad. De igual manera, la cantidad de recursos o presupuesto disponible para el proyecto, el tipo de proceso/producto que se encuentra bajo estudio y las experiencias previas en procesos de la misma familia (sobre todo en los tiempos de ejecución de la inspección y necesidades de cumplimiento del rate de producción).

De acuerdo con AIAG (2010), existen propiedades fundamentales que definen un buen sistema de medición, las cuales se muestran a continuación:

Cabe mencionar que no es obligatorio utilizar instrumentos de medición en todas las inspecciones u operaciones del proceso. La pauta para conocer y establecer las mediciones es requerida por el cliente y el plan de control. En este último se plasma si dicha operación debe contar con una inspección o medición que sea crítica para cumplir con el estatus de calidad requerido en el siguiente nivel o cliente.

Del mismo modo, es necesario mencionar que no solamente lo establecido en los requerimientos del cliente, o los que pidan el plan de control, cuentan con un sistema de medición, ya que se puede innovar e introducir medidas de prevención de manera interna. Esto con la intención de mejorar el nivel de calidad del producto.

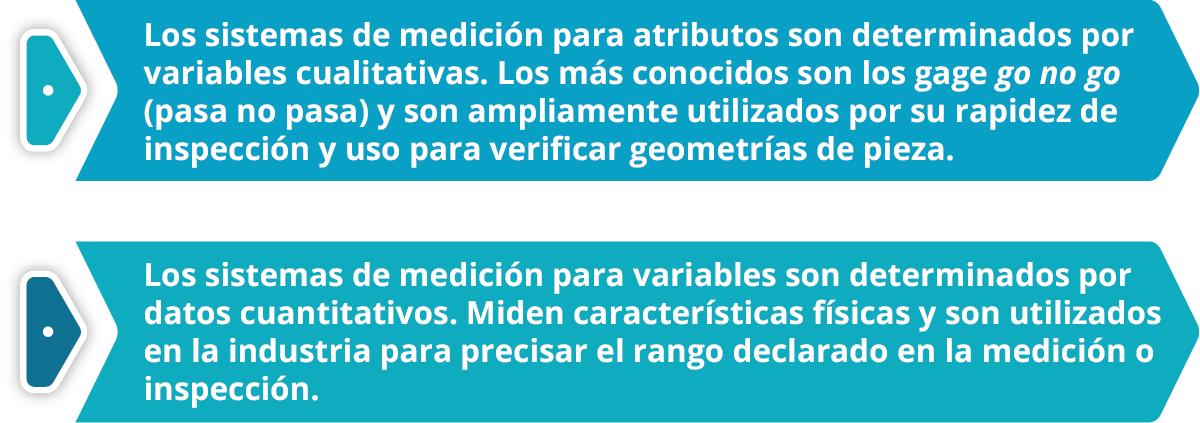

Los sistemas de medición tienen dos clasificaciones:

Asimismo, al momento de realizar la planeación de los sistemas de medición, se debe considerar el uso que se le dará a los resultados. Un ejemplo de esto es conocer si será utilizado para control del proceso, alguna inspección final, segregación del producto, etcétera.

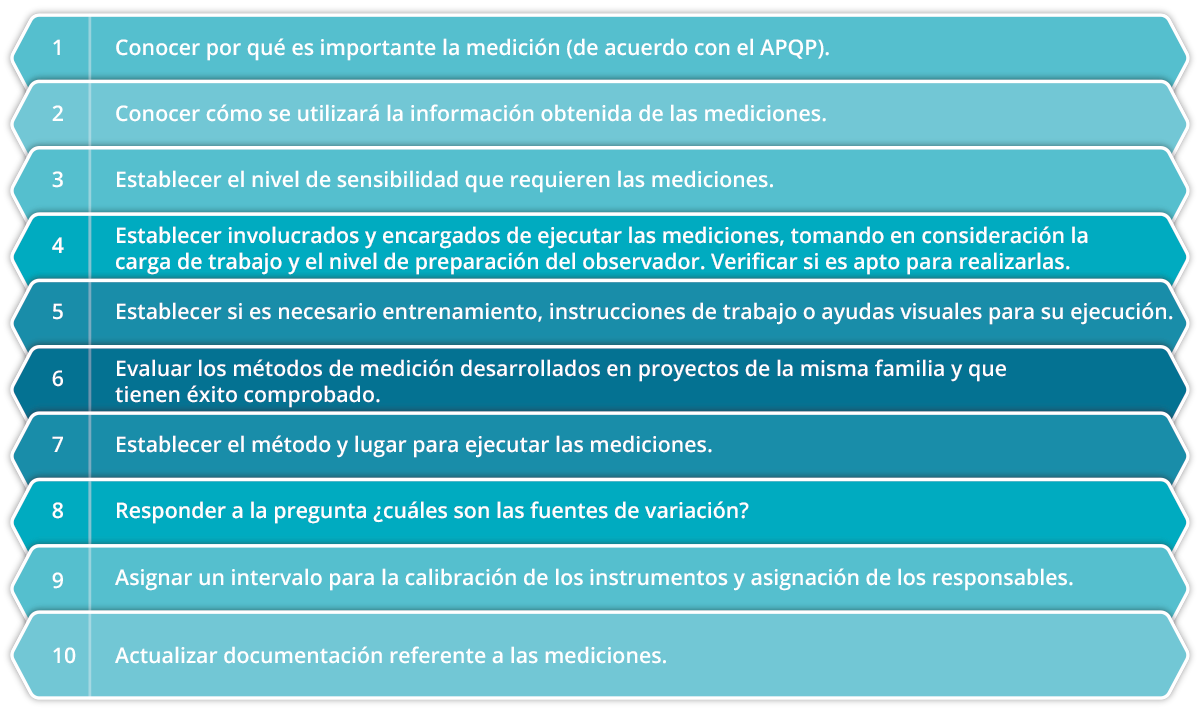

En resumen, y para fines de implicación industrial, es recomendable revisar el siguiente checklist para planear los procesos de medición:

Variación, sesgos y errores de medición

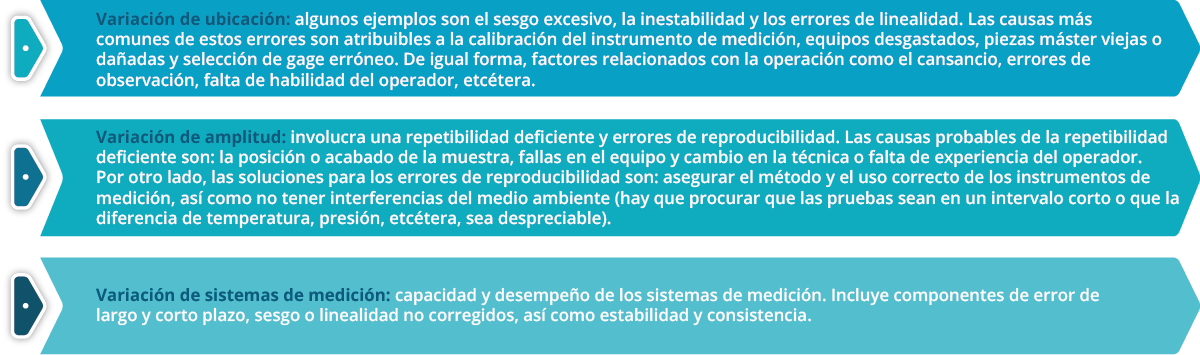

Existen diversas fuentes de variación y sesgos que pueden impactar en los procesos de medición y que, por consiguiente, deben ser mitigadas o, al menos, conocidas. Algunos tipos son: la variación del proceso de medición (referente al tipo de distribución que muestran los datos) y la variación de ubicación (alusiva a la exactitud y el sesgo).

De acuerdo con AIAG (2010), existen tres principales fuentes de variación:

Cierre

Cierre

El análisis de los sistemas de medición es uno de los primeros pasos para el éxito de un proyecto, ya que, al igual que el proceso, su principal objetivo es reducir la variación y lograr datos confiables que ayuden a la toma de decisiones.

El análisis de los sistemas de medición es uno de los primeros pasos para el éxito de un proyecto, ya que, al igual que el proceso, su principal objetivo es reducir la variación y lograr datos confiables que ayuden a la toma de decisiones.

Existen distintas técnicas y métodos estadísticos que coadyuvan a refutar la implementación de uno u otro sistema, así como para asegurar una correcta reproducibilidad y repetibilidad en las mediciones. Es importante mencionar que las propuestas presentadas solo son una referencia, por lo que cada proceso productivo y cada empresa manejan diferentes estándares y procesos internos.

En resumen, el MSA es una herramienta integral y la que guarda más relación con las otras cuatro Core Tools. Esta maneja la parte estadística de los fundamentos de SPC, además, se aplica dentro de los análisis para cotejar si la variación es aceptable. De igual manera, basa su desarrollo en el plan de control y las fases del APQP. También es el requisito número 6 de PPAP y mantiene una relación estrecha con el AMEF y sus sistemas de detección.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer los conceptos clave para el análisis de los sistemas de medición.

- Conocer la relación que tiene el MSA con otras Core Tools como APQP y SPC.

- Conocer los factores clave para la implementación de MSA en nuevos proyectos o mejoras.

Referencias bibliográficas

Referencias bibliográficas

- AIAG. (2010). Measurement Systems Analysis (4ª ed.). Estados Unidos.

- SPC consulting group. (s.f.) CRITERIOS PARA LA ACEPTACIÓN DE UN ESTUDIO GAGE R&R. Recuperado de https://spcgroup.com.mx/criterios-para-la-aceptacion-de-un-estudio-gage-rr/#1654883223371-43195b27-e1c3

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Gestión Excelencia Operacional. (2020, 19 de julio). INTRODUCCIÓN A LAS CORE TOOLS: MSA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=9a7qpNqaRoM

- Solma Soluciones. (2021, 28 de mayo). Estudio de Linealidad y Sesgo Análisis de Sistema de Medición MSA Core Tools [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=4CrvqiXrZgo

- COMINTEC. (2020, septiembre 18). ¿Precisión o Exactitud? ¿Qué es lo más importante en tu equipo? [Archivo de video].Recuperado de https://www.youtube.com/watch?v=bNxlueXGgo4

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.