Introducción

Introducción

En ocasiones se confunde el estudio del control estadístico de procesos (SPC) con las gráficas de control. La diferencia radica en que estas últimas, además de ser parte fundamental del SPC, son una valiosa herramienta para el análisis de información y el entendimiento de la voz del proceso. En ellas es posible observar los comportamientos y las tendencias, incluso, permiten atisbar predicciones sobre los comportamientos procedimentales.

En ocasiones se confunde el estudio del control estadístico de procesos (SPC) con las gráficas de control. La diferencia radica en que estas últimas, además de ser parte fundamental del SPC, son una valiosa herramienta para el análisis de información y el entendimiento de la voz del proceso. En ellas es posible observar los comportamientos y las tendencias, incluso, permiten atisbar predicciones sobre los comportamientos procedimentales.

Las gráficas de control son una herramienta acertada para visualizar los resultados provenientes de los procesos y la aplicación de correcciones; sin embargo, algunas veces ocurren errores durante su implementación, los cuales se relacionan con la determinación de los límites de control, los pasos preparatorios para designar el número de mediciones por subgrupo, la frecuencia de muestreo y el tipo de esquema a utilizar.

En este tema aprenderás a proponer un proyecto de implementación de control estadístico de procesos, o bien, mejorar uno ya existente. Esto es necesario puesto que a través de un correcto SPC se reduce el riesgo de pérdidas por costos de mala calidad en los productos. Para ello, estudiarás lo que conlleva establecer los límites de control, la preparación para interpretar gráficas de control, así como las bases de sus fórmulas.

Explicación

Explicación

Pasos preparatorios

De acuerdo con AIAG (2005), antes de utilizar gráficas de control se requiere realizar tres actividades:

Además de esto, para priorizar, hay que atender lo siguiente: a) la información histórica de quejas de clientes, b) las características para clientes que requieran un mejor método de control, c) incidencias en auditorias de proceso, y en casos más extremos, d) los proyectos que tengan alto índice de scrap provocado por variación de los ensambles. Asimismo, un aspecto a considerar es la correlación existente entre las características. Para ello, se debe tener el suficiente conocimiento del producto y las estaciones con las que se interactúa, o en su defecto, manejar diseños de experimentos que conduzcan a verificar dichas relaciones.

Un paso fundamental para la implementación y el manejo de un sistema de control estadístico es la definición adecuada de la característica que está siendo estudiada. Esta tarea toma en cuenta el método de medición, cuándo se va a ejecutar y en qué periodos y condiciones. Con base en lo anterior, se establecen las cargas de trabajo de la parte operativa (es decir, si la persona que va a ejecutar la medición y registrar los resultados tiene tiempo suficiente para hacerlo sin descuidar su labor primaria), ya que para ello es crucial el medio ambiente donde se lleva a cabo la medición (si se realiza en la estación misma, si se tiene que llevar la pieza a medir a laboratorio, si hay que desplazarse hasta alguna estación designada de SPC, la cantidad de veces que se tiene que hacer al día, el tiempo de ciclo, entre otras cuestiones).

En esta situación existen dos alternativas: 1) si se tiene el tiempo disponible, la tarea puede asignarse dentro de la descripción de trabajo para que se estandarice el proceso y se tome como parte de la labor diaria; 2) por otro lado, si la persona que realiza dicha inspección no cuenta con el tiempo suficiente, se tiene que desplazar a otras locaciones en periodos de tiempo cortos (cada hora, por poner un ejemplo). Otra labor sería evaluar si se tienen los recursos necesarios para que se encarguen específicamente de estas mediciones.

En esta situación existen dos alternativas: 1) si se tiene el tiempo disponible, la tarea puede asignarse dentro de la descripción de trabajo para que se estandarice el proceso y se tome como parte de la labor diaria; 2) por otro lado, si la persona que realiza dicha inspección no cuenta con el tiempo suficiente, se tiene que desplazar a otras locaciones en periodos de tiempo cortos (cada hora, por poner un ejemplo). Otra labor sería evaluar si se tienen los recursos necesarios para que se encarguen específicamente de estas mediciones.

Con tal actividad, se valora también el gráfico adecuado para el monitoreo de las variables dependiendo el tipo (si es distribución normal o cualquier otra), así como la definición del tamaño de muestreo y su frecuencia. Cabe mencionar que mientras más grande se determine el tamaño del subgrupo, más sencillo será detectar los pequeños cambios en el proceso.

Un plan de muestreo con subgrupos racionales, y con la frecuencia de muestreo adecuada, permite detectar la variación por causas especiales entre los subgrupos, y no dentro del propio subgrupo. Asimismo, hay que saber que no todos los tamaños de muestra deben tener la misma cantidad, inclusive, pueden o no medirse en el mismo intervalo. Por ejemplo, imagina que el producto que fabrican en tu empresa tiene una característica crítica dimensional que se mide con vernier en la línea y que, por lo tanto, se le asigna un tamaño de subgrupo igual a cinco piezas, las cuales se miden cada dos horas; esto debido a que es el producto más costoso (por ende, se busca detectar la variación tan pronto como sea posible). Dicho producto tiene también una característica de cumplimiento de presión que solo puede ser realizada a través de una prueba destructiva en laboratorio. ¿Le asignarías el mismo tamaño de muestreo y frecuencia que a la característica anterior? Resulta lógico decir que no: al ser el producto más caro de la empresa, no es redituable destruir sesenta piezas al día. Por tal motivo, el tamaño de subgrupo, así como la frecuencia en que se realiza el muestreo, debe ser significativamente menor.

Para desarrollar un plan de muestreo adecuado se deben considerar los siguientes factores:

- Tamaño de subgrupo:

Se requiere tener conocimiento del proceso estudiado, ya que esto determina el tamaño de subgrupo. Recuerda que entre mayor sea el número de muestras, se pueden detectar más fácilmente los pequeños cambios. Por ello, si los cambios monitoreados son los mínimos, se utilizarán más muestras.

En ese sentido, la dimensión del subgrupo se mantiene constante en la gráfica, ya que este interviene en el cálculo de los límites de control (por la variable que se utiliza en la fórmula). Sin embargo, si existen casos de variación, hay que recalcular y optar por una gráfica con subgrupos variables.

Frecuencia de muestreo:

Frecuencia de muestreo:

Se buscará que estos datos sean tomados de manera apropiada para favorecer a los cambios en el proceso o la detección de las fuentes de variación. Usualmente pueden tomarse periodos que incluyan los cambios de turno con la finalidad de detectar variación ocasionada por los operadores, así como tendencias o entradas de lotes de materia prima.

- Número de subgrupos:

Para determinar los límites de control usualmente se hace un estudio inicial. En dicho estudio son aceptables veinticinco subgrupos que contengan al menos cien datos individuales estables. En ocasiones, existe información disponible que puede ser utilizada con estos fines, solo hay que verificar que sea reciente y fijar su relevancia.

- Esquema de muestreo:

Se recomienda hacer uso de muestras aleatorias, así como aprovechar el conocimiento en función de las causas especiales que interfieren. Dicho de otro modo, si ya se tienen ubicadas las causas especiales que ocurren en determinado tiempo o situación, estas también deben incorporarse en el muestreo seleccionado ya que, en caso de excluirse, podrían darle al experimento un falso sentido de seguridad.

Establecimiento de los límites de control

Recuerda que los límites de control son la variación natural (por causas comunes) del control estadístico. Visualmente son las líneas que representan entre qué valores puede fluctuar el proceso, por lo que nos ayuda a saber cuándo un producto está siendo repercutido por causas especiales. Estos valores son definidos mediante distintas fórmulas (dependiendo el tipo de esquema a utilizar) y no deben ser confundidos con los valores de especificación. Para todos los casos, el objetivo es que estos parámetros se encuentren dentro del rango de especificaciones del cliente o dibujo y, de preferencia, centrados con el valor ideal de las mediciones.

Acciones como confundir los límites de control con especificaciones, o bien, exponer a estas como una gráfica de control, podrían resultar en una inconformidad de SPC. Una situación como esta demuestra falta de conocimiento estadístico y un mal manejo de la herramienta.

De acuerdo con AIAG (2005) existen dos etapas para el control estadístico:

Las gráficas de control se componen por tres elementos centrales representados por líneas continuas, por lo que en todas ellas encontrarás 1) la línea central, 2) el límite superior de control y 3) el límite inferior de control.

Ejemplo de aplicación

Como se mencionó anteriormente, cuando se desea introducir control estadístico en un proceso o característica se lleva a cabo un estudio inicial. En este se recopila la información o se utiliza la que esté disponible, que sea reciente y que provenga de muestreos aleatorios y sin excluir causas especiales conocidas.

Primero se obtiene el set de datos y, con base al tipo de proceso, la experimentación y la carga de trabajo de los observadores, se designa el número de muestras por subgrupo, la frecuencia de medición, el número de subgrupos que contendrá el estudio y mediante qué esquemas se representará. Es recomendable manejar una bitácora de eventos con el fin de hacer anotaciones sobre los factores o eventos que pueden ayudar a encontrar la causa de una variación especial.

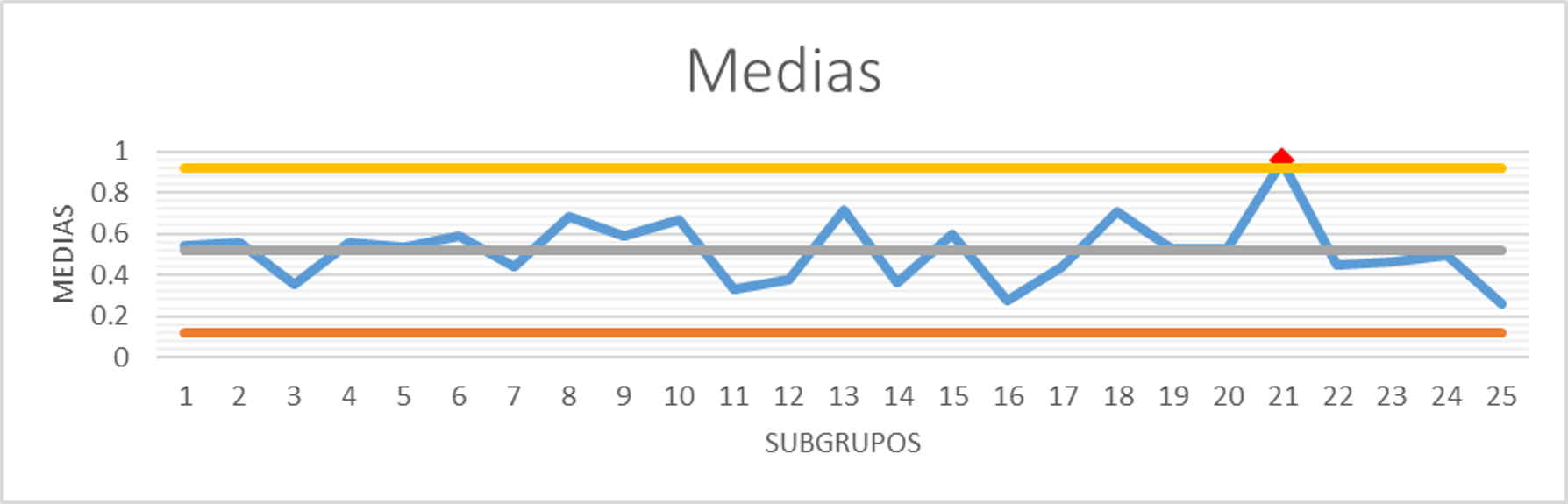

El primer parámetro de la evaluación es comprobar que ambas gráficas, a pesar de ser valoradas por separado, no cuenten con causas especiales o eventos fuera de los límites de control. Esto aplica tanto para la gráfica de promedios como para la de rangos, o en este caso, la que evalúa variabilidad y la que evalúa localización. Si sucede lo anterior, se determina automáticamente como un proceso no estable.

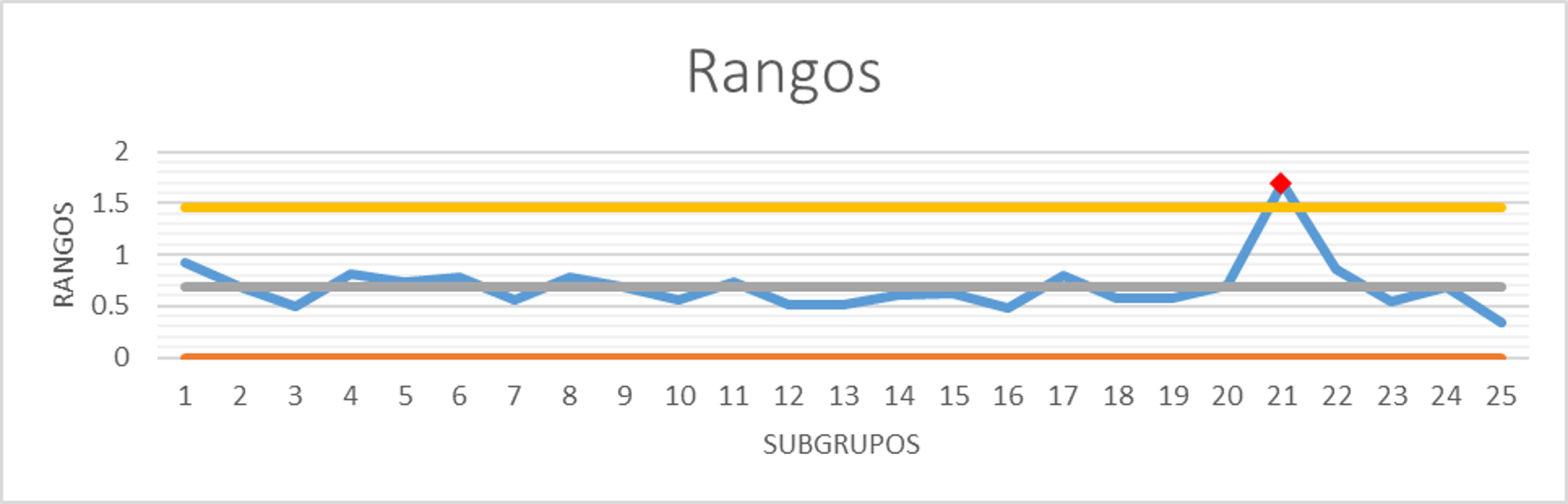

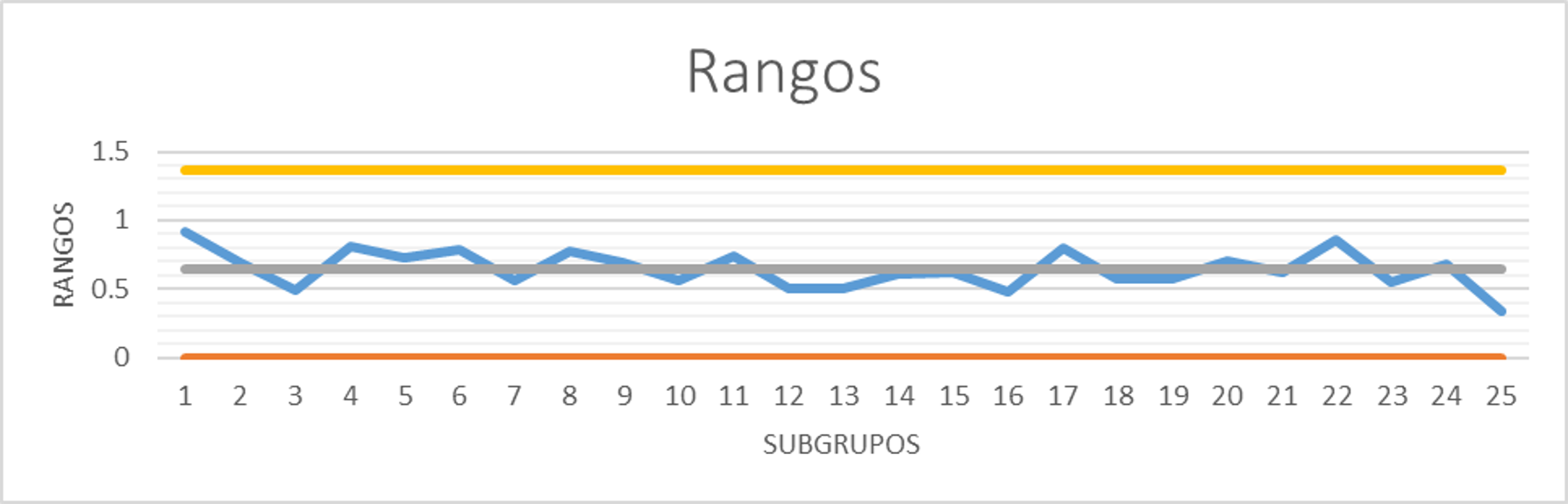

Uno de los principales intereses es la variación entre productos. Por tales motivos, primero se analiza la gráfica de rangos (gráfica R) respecto a los límites de control, o bien, se revisa el incumplimiento de alguna de las señales de un proceso fuera de control estadístico.

Para este caso, se toma la siguiente representación obtenida de la producción x, en la que se observa un claro punto fuera del control estadístico en cuanto a la variación. Cuando este fenómeno sucede, se procede a reconocer, analizar y eliminar dicha causa especial, o de otro modo, integrarla dentro del proceso; siempre y cuando sea una causa que ayude a reducir la variación (lo cual no sucede en este ejemplo).

Figura 1. Gráfica de rangos inicial.

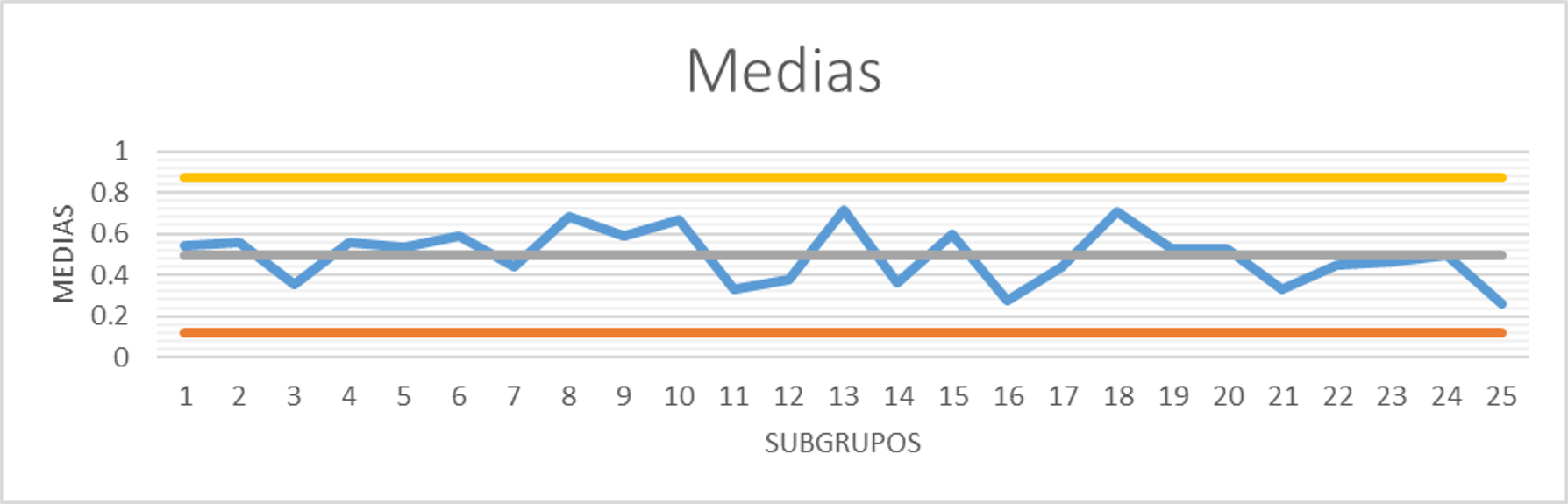

Figura 2. Gráfica de medias inicial.

La siguiente acción consiste en reevaluar el gráfico exceptuando el subgrupo que presenta causas especiales. Después, obtener los límites de control con base en la nueva información. En el caso de que no se cuente con el número de datos mínimos requeridos (veinticinco subgrupos con al menos cien datos individuales), hay que seguir alimentando el set de datos e incluirlos en el estudio. Para esto, se debe tener como antecedente el estudio anterior, donde el objetivo será buscar acciones de prevención para las causas especiales que impactaron en el proceso, y así evitar que se repitan. Si estos subgrupos especiales fueron excluidos de la gráfica de rangos, también deben excluirse o eliminarse de la de medias (gráfico x doble barra).

No solamente se trata de excluir o eliminar datos, sino de analizar de qué manera se puede percibir la voz del proceso una vez que estos factores especiales fueron removidos. Del mismo modo, es indispensable contar con un equipo multidisciplinario que dé soporte en la contención de la causa especial. Considera que esta tarea conocimiento integral del proceso, conocimiento estadístico, manejo de herramientas para análisis de causas y, sobre todo, paciencia para lograr el propósito definido.

Una vez que la gráfica de rangos se encuentra estadísticamente controlada, se procede a evaluar si la de medias presenta causas especiales de variación. En caso de encontrar alguna anomalía, se colocan controles que permitan eliminar la ocurrencia futura, a la vez que se recalculan los límites de control y la línea central.

Figura 3. Gráfica de rangos final (eliminando causas especiales).

Figura 4. Gráfica de medias final (eliminando causas especiales).

A los límites de control resultantes del estudio inicial o de la reevaluación se les agrega la denominación de prueba. Su intención es que sean extendidos para cubrir periodos futuros, puesto que se utilizarán para evaluar el proceso. En este paso se realizan, en caso de desearlo, ajustes del acercamiento de la línea central al valor nominal deseado de la característica, reducción de la amplitud de los límites, cambios en el número de mediciones por subgrupo, o cualquier otra acción que desee implementarse antes de comenzar el monitoreo continuo.

Cabe aclarar que es imposible conseguir un proceso perfectamente controlado. En realidad, la finalidad de implementar este sistema es contar con controles que ayuden a prevenir de manera razonable y económica los modos de falla y sus impactos. Asimismo, se destaca que, una vez cumplido el establecimiento de los límites de control, estos se utilizan para el monitoreo continuo. Las modificaciones se realizarán solo si se observan cambios significativos en las tendencias de los datos, o bien, después de algún cambio crítico realizado y que impacta a las muestras recibidas (cambio de dimensiones en materia prima, ajustes de presión o métodos en estaciones clave, entre otras).

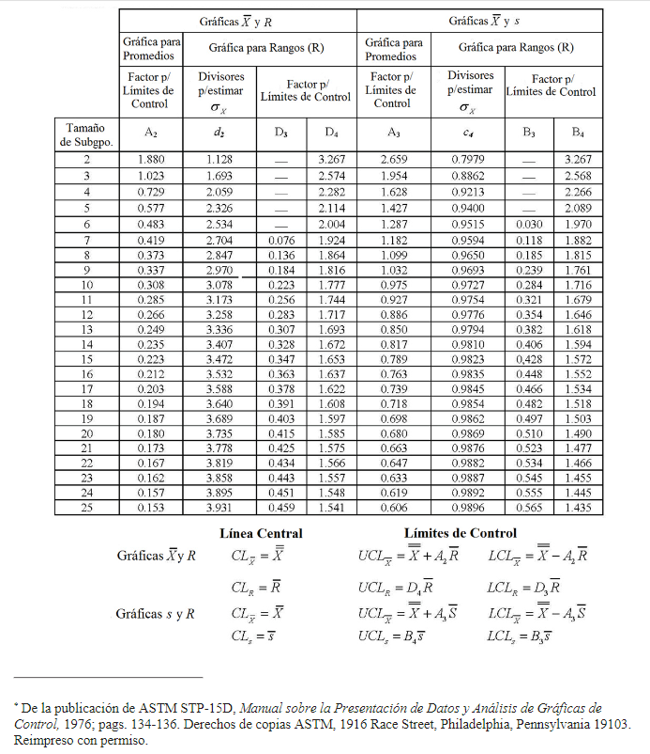

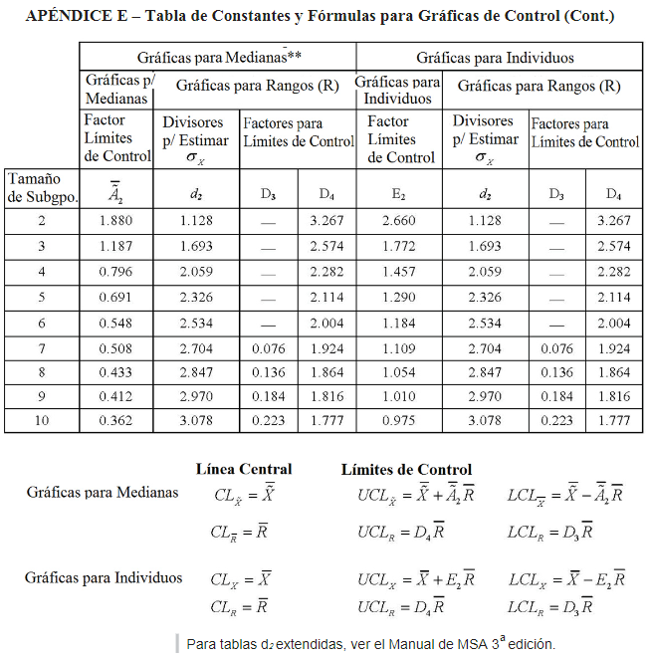

Fórmulas para las gráficas de control

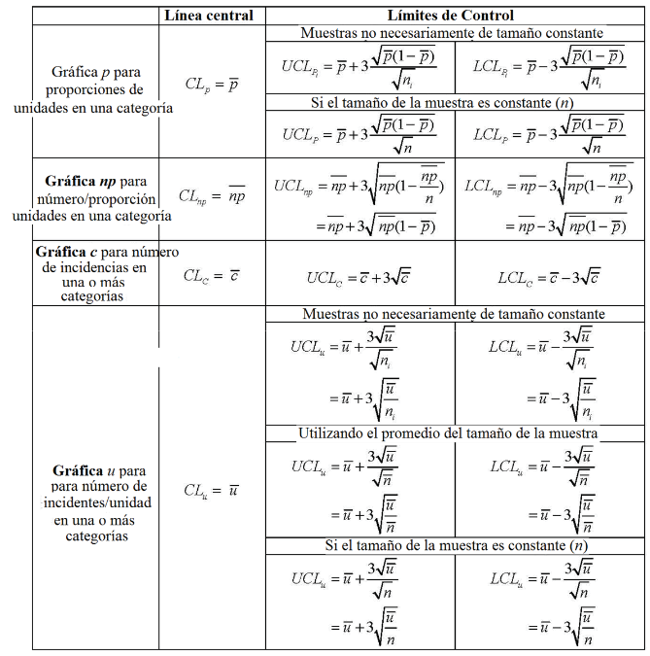

Las fórmulas dependen del tipo de variable y de proceso que estudian. En este apartado se toma como referencia el apéndice E del libro Statistical Process Control (2005) de AIAG, el cual contiene los siguientes valores para constantes y fórmulas:

Esta imagen se obtuvo directamente de la siguiente fuente para fines educativos: AIAG. (2005). Statistical Process Control (2a ed.). Estados Unidos.

Esta imagen se obtuvo directamente de la siguiente fuente para fines educativos: AIAG. (2005). Statistical Process Control (2a ed.). Estados Unidos.

Esta imagen se obtuvo directamente de la siguiente fuente para fines educativos: AIAG. (2005). Statistical Process Control (2a ed.). Estados Unidos.

En las tablas es posible percibir la siguiente nomenclatura básica:

Cierre

Cierre

Como explica AIAG (2005), para establecer gráficas de control, es necesario definir con claridad los siguientes puntos: su propósito, el aspecto que se va a considerar, y la unidad de donde se va a tomar la muestra.

Como explica AIAG (2005), para establecer gráficas de control, es necesario definir con claridad los siguientes puntos: su propósito, el aspecto que se va a considerar, y la unidad de donde se va a tomar la muestra.

Por lo tanto, el establecimiento de los límites de control, así como la selección adecuada de los parámetros, son acciones fundamentales de todo el sistema de control estadístico. Es una actividad integral de la cual depende el éxito del proyecto, por lo que es necesario prestar atención a posibles errores.

El propósito de este tema es que adquieras habilidades para conocer cómo realizar un estudio inicial o, si lo requieres, una reevaluación de tus procesos de control estadístico. No obstante, no hay que olvidar que sus resultados únicamente son una guía: las decisiones se deben tomar con base en lo que es mejor para el proyecto y los cambios implementados.

Del mismo modo, recuerda que el control estadístico tiene como objetivo principal la implementación de planes de acción y mejoras en el proceso. No es suficiente con obtener gráficas y saber que están fuera de control estadístico, sino que hay que comenzar a reunir al equipo involucrado, definir o cambiar los muestreos actuales y conocer de manera integral los factores que pueden estar impactando al proceso.

Checkpoints

Checkpoints

Asegúrate de:

- Identificar las tablas de constantes para el cálculo de los límites de control y su funcionamiento básico.

- Conocer el proceso de establecimiento de los límites de control.

- Conocer de dónde se obtienen los límites de control para monitoreo constante.

Referencias bibliográficas

Referencias bibliográficas

- AIAG. (2005). Statistical Process Control (2a ed.). Estados Unidos.

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Ingeniería Industrial Easy. (2017, 22 de marzo). EXCEL 2016: COMO HACER UN GRAFICO DE CONTROL X - R | EXPLICACION PASO A PASO [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=QsZl5-PqmDk

- Joshua Emmanuel. (2015,19 de julio). Statistical Process Control | R-Chart (Control Chart for Ranges) [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=0CtJJGprG6A

- El ingeniero cp. (2021, 15 de mayo). Curso de control estadístico de procesos 👷🏻♀👷🏻♂ | GRAFICAS DE CONTROL [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=g0yU4IT1Bok

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.