Introducción

Introducción

En la estadística existen una serie de eventos cuya oportuna interpretación elude un impacto mayor. Ejemplo de estas medidas preventivas son las gráficas de control: su visualización facilita acciones como detectar las señales fuera de control estadístico, encontrar patrones o tendencias, así como percatarse de cambios drásticos en el desarrollo del proceso.

En la estadística existen una serie de eventos cuya oportuna interpretación elude un impacto mayor. Ejemplo de estas medidas preventivas son las gráficas de control: su visualización facilita acciones como detectar las señales fuera de control estadístico, encontrar patrones o tendencias, así como percatarse de cambios drásticos en el desarrollo del proceso.

Una parte fundamental del análisis de control estadístico de procesos (SPC) radica en identificar las señales de un proceso fuera de control. El objetivo del operador o analista debe ser entrenar hasta que sea capaz de localizarlas a simple vista. Esto es un reto puesto que en ocasiones las señales son difíciles de memorizar o reconocer en el piso de producción. Lo anterior ocasiona que su análisis y evaluación se realice al comienzo de la implementación, asignando un tiempo determinado para entender el comportamiento de los procesos.

En este tema aprenderás las señales de un proceso fuera de control, cuándo se presentan, qué pueden indicar y cómo detectarlas de manera visual en tus gráficas de control.

Explicación

Explicación

Puntos fuera de los límites de control

De manera visual, un método para el reconocimiento de uno o más puntos fuera de los límites de control (más allá de tres desviaciones estándar respecto a la línea central) es mediante el gráfico manual y el procesamiento de las mediciones, o bien, a través de un software estadístico. Este mecanismo de detección es poco funcional debido a que, en primera instancia, el auditor de procesos o el cliente suelen preguntar sobre el plan de acción.

Se coloca en primera instancia puesto que problemas como dar una respuesta insegura, la inexistencia de un plan de acción o la falta de una bitácora de eventos sobre las causas de los puntos fuera de control, pueden generar cuestionamientos, así como una necesidad de demostrar conocimiento estadístico y manejo de la información direccionada a la toma de decisiones o mejoras en el proceso.

De acuerdo con AIAG (2005), un punto fuera de los límites de control indica la presencia de alguno de los siguientes aspectos:

Nota: la discriminación de un sistema de medición corresponde al grado de referencia que un instrumento puede detectar.

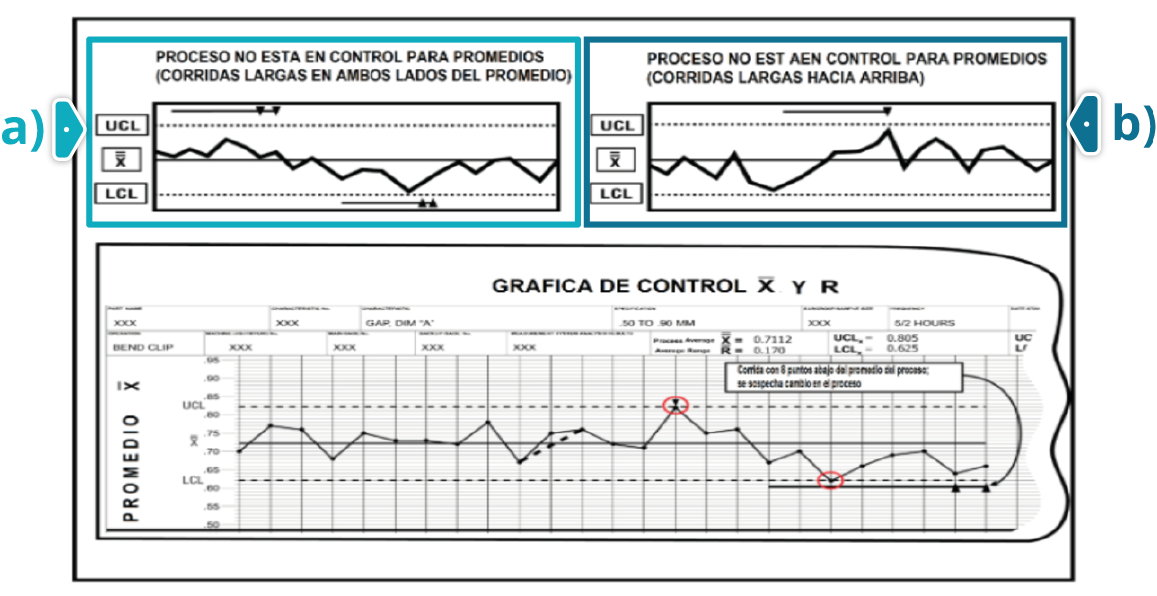

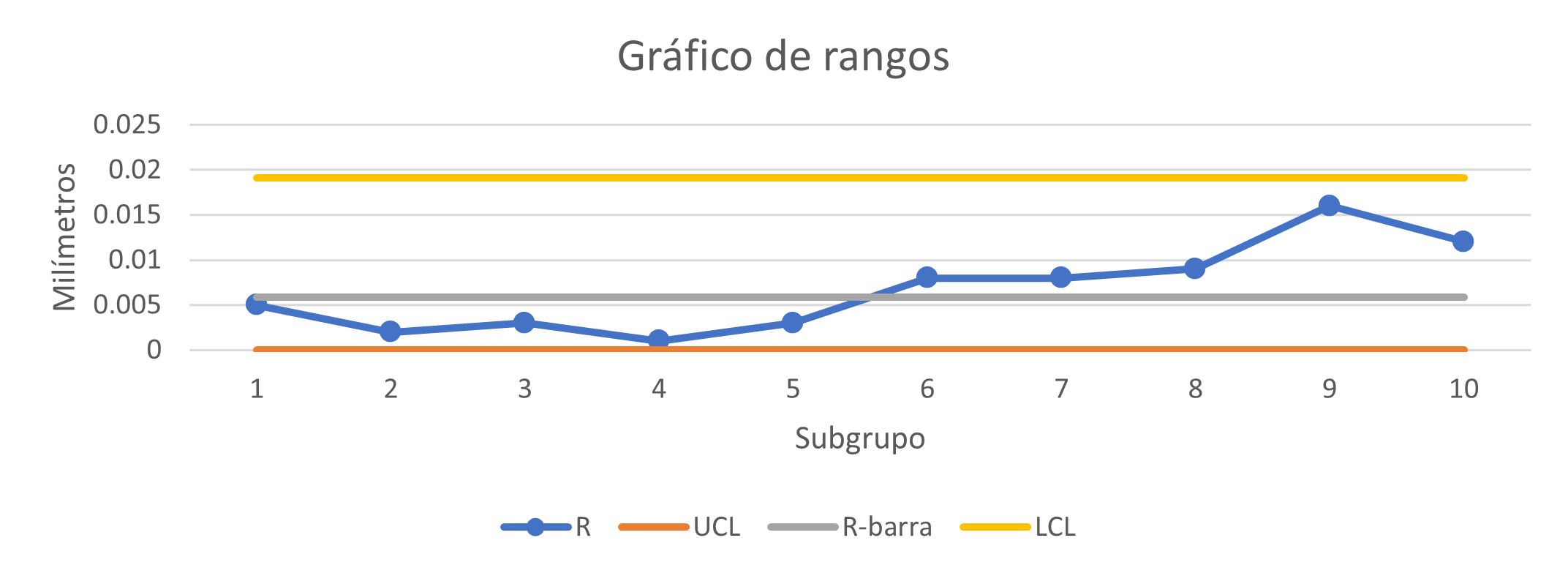

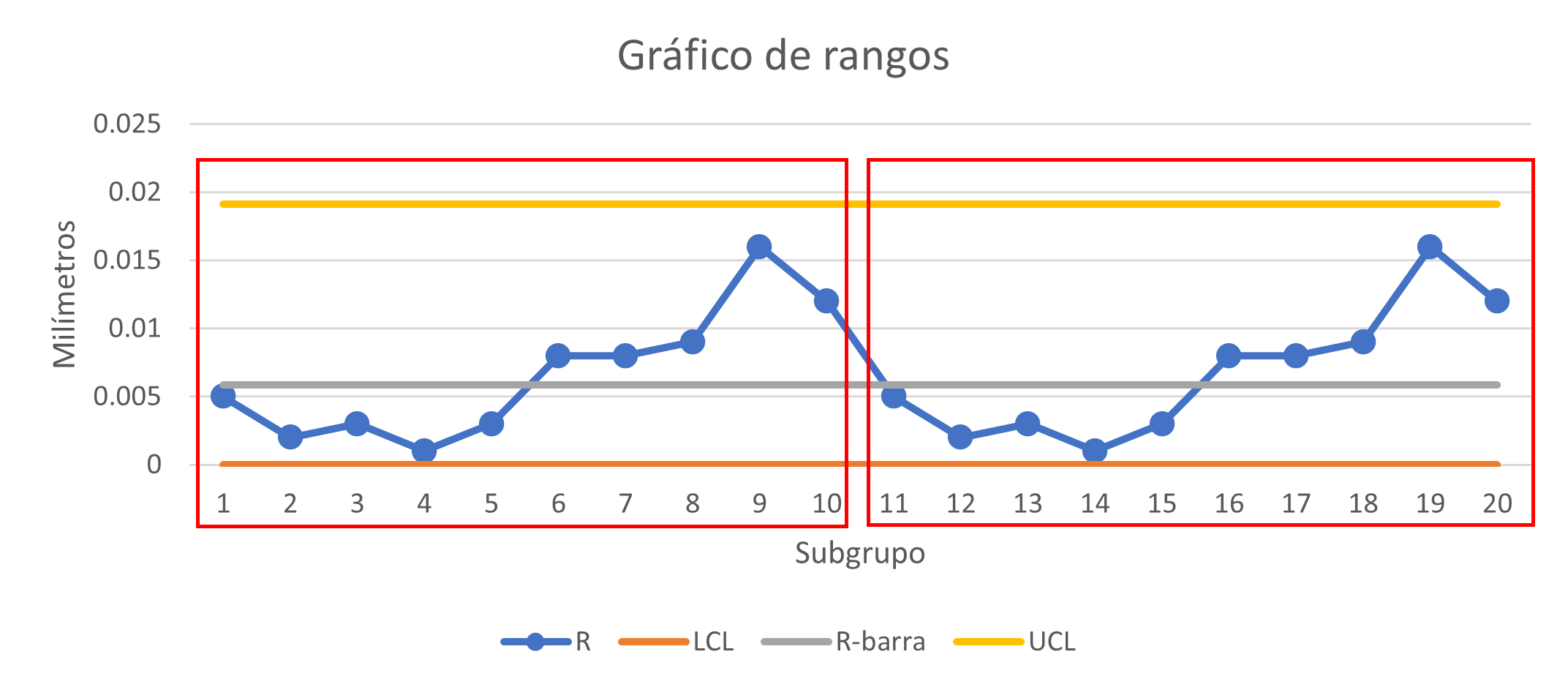

Al analizar el siguiente caso, observa que los rangos se encuentran estables y que existe un punto fuera de control en la gráfica de medias. Comienza por validar la variación entre piezas para saber si esta ha cambiado (analizar la gráfica de rangos, conocida como gráfica R). Al hacerlo, presta atención a que, aunque la variación del subgrupo 13 se encuentra por debajo del promedio de rangos (línea central), y pese a que todos los rangos están dentro de los límites de control, existe inestabilidad en el proceso debido a la variación. Este hecho se refleja en el subgrupo 13 de la gráfica de medias (gráfica x̄).

Esta imagen se obtuvo directamente del sitio electrónico https://support.minitab.com/es-mx/minitab/20/help-and-how-to/quality-and-process-improvement/control-charts/how-to/variables-charts-for-subgroups/xbar-r-chart/interpret-the-results/key-results/ solo para fines educativos.

En la práctica, encontrarse con este escenario requiere un análisis de la presencia de variaciones en las muestras tomadas de este subgrupo. Asimismo, el registro en la bitácora de eventos del tratamiento dado al punto fuera de los límites de control, más allá de ser necesario en las auditorías, es también una fuente de lecciones aprendidas.

Patrones o tendencias dentro de los límites

La presencia de patrones o tendencias, aunque se encuentren dentro de los límites de control, pueden significar que el proceso está siendo impactado por causas especiales. Es preciso mencionar que los patrones o tendencias no necesariamente son negativos para el proceso. Se puede dar el caso donde estos beneficien de diferentes maneras: a) reduciendo la variación de rangos o entre medias de subgrupos, b) en una gráfica de promedios conservando todas las mediciones por debajo de la línea central cuando esta expone sesgo hacia la especificación superior o c) en una gráfica p conservándose por debajo de la línea central (número menor de no conformidades).

El objetivo de la detección de estos patrones es conocer las causas, con lo cual se puede proceder de dos formas: 1) eliminarlas en caso de que impacten el proceso de manera negativa (aumentando la variación o tendiendo a los límites de control) o 2) volverlas parte del proceso en caso de que beneficien o reduzcan la variación.

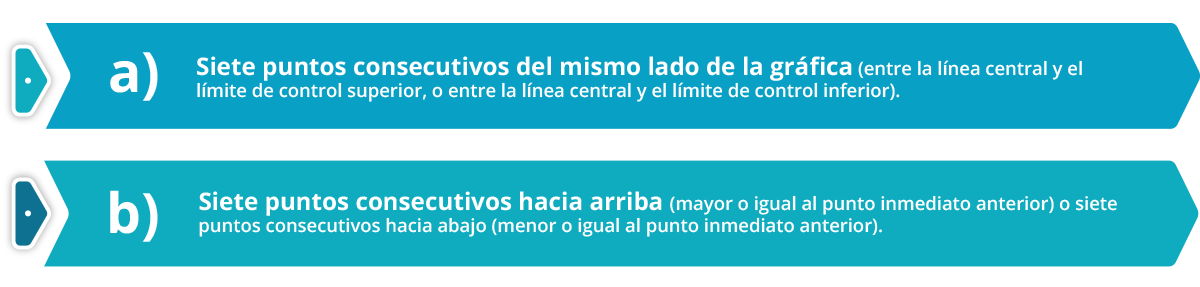

Uno de estos factores son los puntos consecutivos, los cuales se presentan de dos maneras:

Figura 1. Corridas en una gráfica de control de promedios. Fuente: AIAG. (2005). Statistical Process Control (2a ed.). Estados Unidos.

En la imagen de la esquina superior izquierda de la figura 1 se observa cómo se verían los siete puntos entre la línea central (en este caso x̄) y el UCL (límite de control superior), para, posteriormente, pasar a los siete puntos consecutivos entre la línea central y el LCL (límite de control inferior). Del mismo modo, en la imagen superior derecha se observa claramente cómo luciría una tendencia ascendente.

De acuerdo con AIAG (2005), una corrida ascendente (arriba del promedio de rangos) significa al menos uno de los siguientes puntos:

Del mismo modo, AIAG (2005) establece que una corrida descendente (abajo del promedio de rangos) significa al menos uno de los siguientes puntos:

¿Qué pasa si se detectan puntos fluctuando cerca de la línea central? Este suceso puede ser indicio de que el promedio y el comportamiento del proceso han cambiado. La identificación de un posible impacto por causas especiales está relacionada con los cambios en el proceso cuando se presentan recurrentemente en el monitoreo de control estadístico. Al detectar este tipo de comportamientos, se debe analizar si es momento de reevaluar los límites de control (conducir un nuevo estudio con la información disponible para definirlos).

Asimismo, pueden acontecer patrones no aleatorios obvios que introducen la existencia de causas especiales, entre los cuales se encuentran los siguientes:

- Tendencias o patrones que no cumplen con los siete puntos consecutivos:

Al igual que se pueden captar tendencias o cambios en el comportamiento del proceso por medio de los siete puntos consecutivos (ya sea sobre la línea de tendencia, por debajo o en orden descendente/ascendente), también es posible identificar estos aspectos al observar el patrón representado en la gráfica. En ella, a pesar de la fluctuación de los datos, se alcanza a notar la tendencia del proceso.

Gráfico 1. Tendencia hacia valores más altos. Fuente: elaboración propia.

- Comportamientos cíclicos:

Se encuentran como la representación de un patrón en un periodo determinado (observa el gráfico 2 como ejemplo). Este comportamiento ocurre mayormente en procesos donde se requiere calibración de herramientas o máquinas, cambios de turno, entre otros factores relacionados con el sistema de medición.

Gráfico 2. Comportamientos cíclicos. Fuente: elaboración propia.

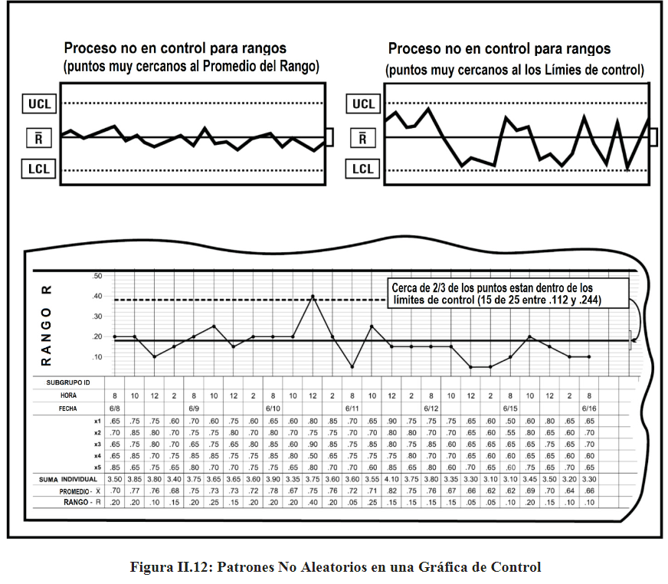

- Puntos cercanos a la línea de tendencia central o que tienden a los límites de control:

En el caso de los puntos cercanos a la línea central, esta señal para procesos fuera de control puede ser la consecuencia de un cálculo o graficado incorrecto de los límites, o bien, de una manipulación de los datos al reflejar variaciones excesivas que han sido eliminadas. Por otro lado, es posible que los puntos que tienden a los límites de control (variación excesiva) deriven de un cálculo o graficado incorrecto, así como del proceso mismo y sus cambios respecto al estudio inicial. Ejemplo de tales cambios serían las siguientes acciones: a) que al realizar el estudio inicial se cuiden las condiciones propicias (mismo lote de material, mismos operadores tomando las mediciones, método estandarizado, etcétera), b) que en la producción se corra con lotes mezclados de materia prima, c) que no exista un operador titular en esa estación de inspección, d) que los operadores no hayan sido capacitados en cuanto al método, etcétera. En la siguiente imagen se observa una representación de los puntos cercanos a la línea de tendencia central o que tienden a los límites de control:

Figura 2. Patrones no aleatorios en una gráfica de control. Fuente: AIAG. (2005). Statistical Process Control (2a ed.). Estados Unidos.

Debido a la existencia de puntos que tienden a los límites de control, en la práctica se maneja el término sobreajustes. Este concepto hace referencia al abuso de las transformaciones y mejoras en el proceso, ya que consiste en evitar un procedimiento de estabilidad de los cambios cuando uno nuevo ya está siendo aplicado. En otras palabras, es una especie de prueba y error, puesto que se desarrolla en una etapa de modificaciones repentinas y falta de estabilidad. Esto también se puede percibir en las gráficas, precisamente como puntos que tienden hacia los límites de control.

Criterios para causas especiales

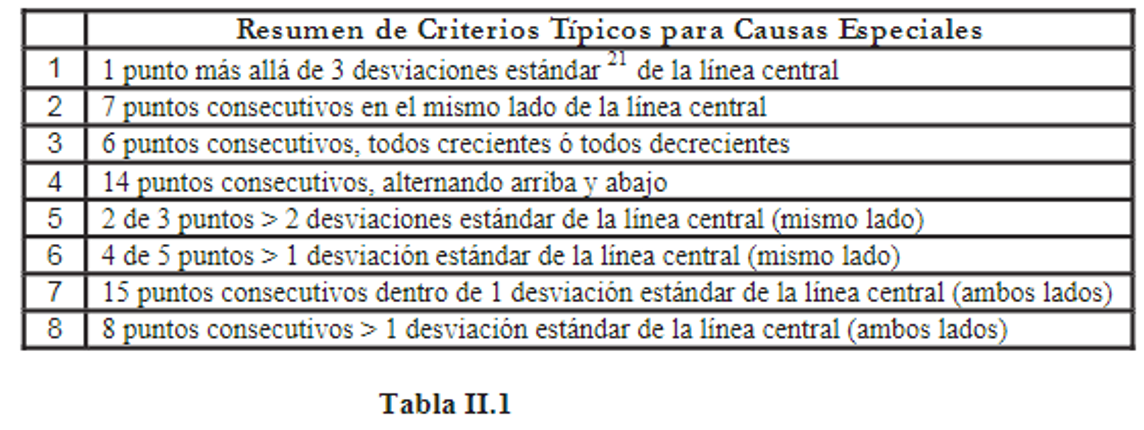

Los criterios para la detección de causas no se refieren a obligaciones ni a la implementación estricta de cada uno. Mas bien, estos criterios fungen como una guía cuya aplicación total es optativa. Su selección depende del tipo de proceso a estudiar, del comportamiento de los datos y de las limitantes que existen en el proceso productivo para emprender acciones referentes a las señales. Los criterios se resumen en la siguiente tabla:

Figura 3. Resumen de criterios típicos para causas especiales. Fuente: AIAG. (2005). Statistical Process Control (2a ed.). Estados Unidos.

Planes de reacción

Un plan de reacción es un proceso estipulado en un documento clave de calidad, por ejemplo, el plan de control. Este consiste en una serie de indicaciones a ejecutar cuando se encuentran productos que no cumplen con los requerimientos de calidad, que dan muestra de inestabilidad del proceso, etcétera.

Se trata de procedimientos establecidos sin un formato específico. Son adaptaciones en las que cada empresa establece su plan de acción al detectar alguno de estos criterios en su monitoreo de SPC o en el rechazo común del material. Sus consecuencias pueden ser desde una notificación a los encargados de calidad de la operación, hasta paros de línea y periodos de ajuste en el proceso.

Para las empresas que cuentan con controles estadísticos de procesos, se recomienda tener un plan de reacción estandarizado, en el cual se detallen las acciones a seguir en caso de presentar variación. Tener un plan de reacción documentado y definido no solamente es útil para cumplir con la norma, sino que también ayuda al establecimiento de actividades para ciertas señales de un proceso fuera de control estadístico. Tales acciones pueden ser tan sencillas como realizar una inspección, o complejas como idear contención de material, ajustes de proceso, paro de línea, etcétera.

Del mismo modo, vincular la bitácora de eventos al plan de reacción permite que esta sea llenada cada vez que ocurra un incidente que comprometa el control estadístico del proceso. Así, la bitácora colabora en la detección de las causas más comunes de variación, la identificación de las causas especiales y, por consiguiente, su eliminación; o en su defecto, el ajuste del proceso.

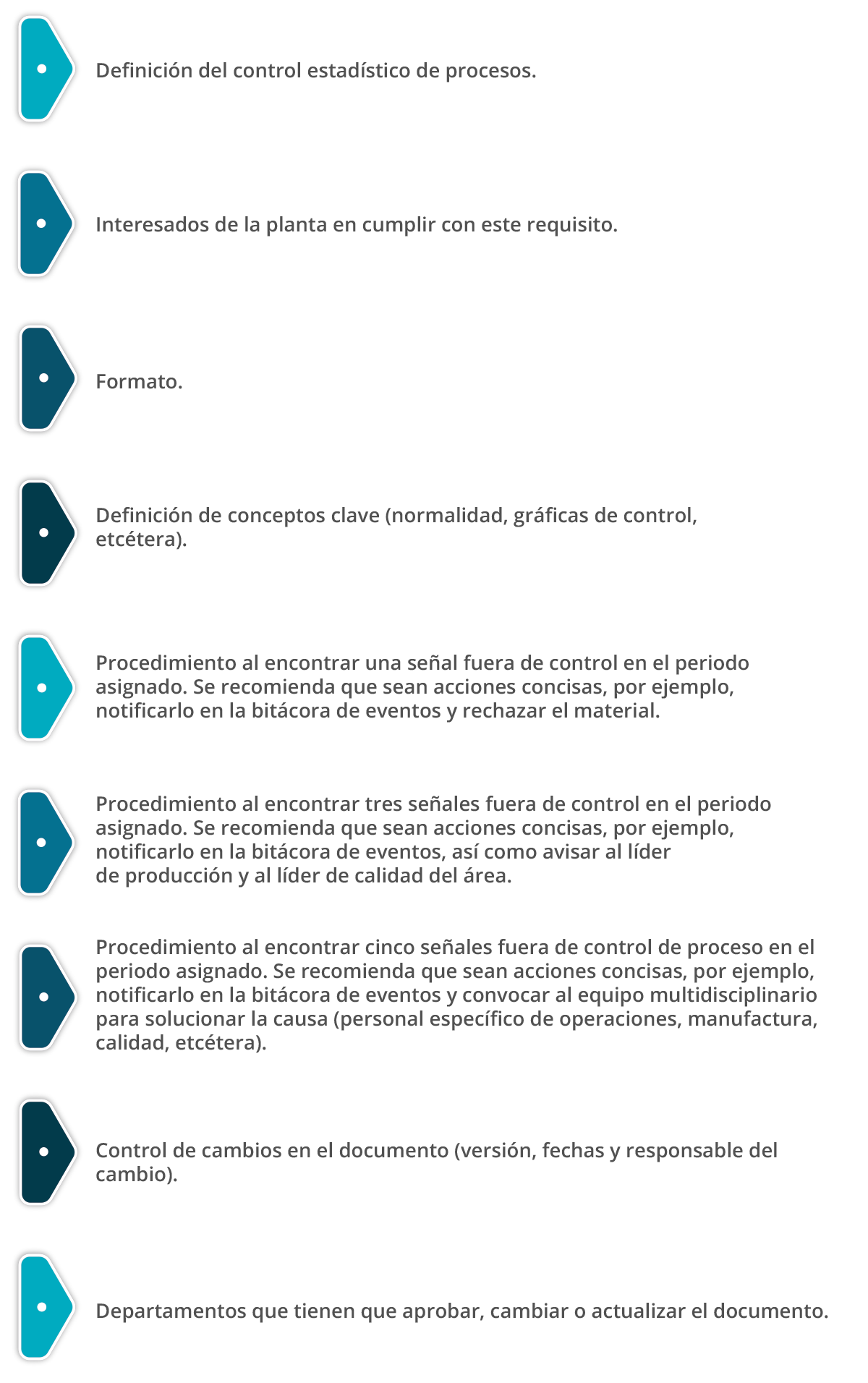

En ocasiones, el plan de reacción se maneja como un procedimiento de control estadístico de proceso, y a pesar de que no existe un formato específico (es de libre adaptación para cada planta), se recomienda que contenga los siguientes puntos:

Un plan de reacción debe ser sencillo y entendible. Su objetivo es que los operadores de producción, que son el primer frente contra los resultados de mala calidad, sepan escalar el estatus para definir acciones preventivas o correctivas.

Cierre

Cierre

La identificación de las señales de un proceso fuera de control estadístico es fundamental para una exitosa implementación de SPC. Es imprescindible que las personas en piso, los operadores o los técnicos que ejecutan estas mediciones, conozcan la relevancia de ejecutarlas de manera correcta, así como el impacto que esta información tiene en la toma de decisiones respecto al proceso. Del mismo modo, se debe considerar una capacitación adecuada para todos los recursos involucrados en el estudio de control estadístico de procesos, buscando que cada miembro del equipo pueda detectar las señales y reaccionar acorde al procedimiento.

La identificación de las señales de un proceso fuera de control estadístico es fundamental para una exitosa implementación de SPC. Es imprescindible que las personas en piso, los operadores o los técnicos que ejecutan estas mediciones, conozcan la relevancia de ejecutarlas de manera correcta, así como el impacto que esta información tiene en la toma de decisiones respecto al proceso. Del mismo modo, se debe considerar una capacitación adecuada para todos los recursos involucrados en el estudio de control estadístico de procesos, buscando que cada miembro del equipo pueda detectar las señales y reaccionar acorde al procedimiento.

Estas señales, a pesar de ser necesarias para las gráficas de control, carecen de relevancia si no se encuentran acompañadas de un plan de reacción que sea ejecutable tanto en piso como a niveles administrativos. De ahí la importancia de emplear la bitácora de eventos y contar con un procedimiento para SPC que sea realista y aterrizado a los procesos en estudio.

Por último, es preciso resaltar que en este tema únicamente se ofrece una guía para la implementación y el monitoreo de señales presentes dentro de las gráficas de control. En realidad, las decisiones finales son responsabilidad del equipo multidisciplinario a cargo y deben considerar los procesos bajo estudio, los recursos con los que se cuenta y las posibles limitantes para su ejecución en el piso de producción.

Checkpoints

Checkpoints

Asegúrate de:

- Identificar puntos fuera de los límites de control.

- Detectar patrones o tendencias dentro de los límites de control.

- Conocer la importancia de una bitácora de eventos y un procedimiento para monitoreo de SPC.

Referencias bibliográficas

Referencias bibliográficas

- AIAG. (2005). Statistical Process Control (2a ed.). Estados Unidos.

- Minitab. (s.f.). Interpretar los resultados clave para la Gráfica Xbarra-R. Recuperado de https://support.minitab.com/es-mx/minitab/20/help-and-how-to/quality-and-process-improvement/control-charts/how-to/variables-charts-for-subgroups/xbar-r-chart/interpret-the-results/key-results/

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- TodoCalls. (2022, 23 de mayo). TodoCalls | ¿Cómo interpretar un gráfico de control? [Archivo de video].Recuperado de https://www.youtube.com/watch?v=KyzX0j3ODu4

- CAN Gregorio Camberos. (2021, 26 de marzo). Control Estadístico de Calidad - Carta de Control X - R (Análisis por Patrones de Comportamiento) [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=FgfiE8hQihY

- Técnicas de Mejora Continua. (2021, 25 de marzo). Interpretacion de Graficos de control x-r por variables - Control estadístico de proceso minitab [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=Ic3lyhgnck8

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.