Introducción

Introducción

La fase 2, de acuerdo con el manual de AIAG (2008), es la que hace referencia al Diseño y Desarrollo del Producto, esta fase describe las entradas y salidas del proceso de planeación avanzada de calidad del producto, durante los cuales las especificaciones y características de diseño del componente son desarrolladas. El equipo de Planeación avanzada de Calidad del Producto (APQP) deberá considerar todos los factores de diseño en el proceso de planeación, este diseño pudiera ser propio o del cliente según este definido en la organización y en el SGC (Sistema de Gestión de Calidad). El proceso de diseño y desarrollo del producto contempla la manufactura de prototipos para verificar y validarcto contemplando, donde serán manufactura que el producto cumpla con las necesidades y especificaciones del cliente. Se debe determinar la factibilidad del produdos los estudios de factibilidad y el AMEF de diseño, los planes de control se basan en los dibujos/planos de diseño y los requerimientos de especificaciones de ingeniería, de las cuales se pueden identificar las características (criticas o de alto impacto) que puedan necesitar controles especiales del producto y el proceso.

La fase 2, de acuerdo con el manual de AIAG (2008), es la que hace referencia al Diseño y Desarrollo del Producto, esta fase describe las entradas y salidas del proceso de planeación avanzada de calidad del producto, durante los cuales las especificaciones y características de diseño del componente son desarrolladas. El equipo de Planeación avanzada de Calidad del Producto (APQP) deberá considerar todos los factores de diseño en el proceso de planeación, este diseño pudiera ser propio o del cliente según este definido en la organización y en el SGC (Sistema de Gestión de Calidad). El proceso de diseño y desarrollo del producto contempla la manufactura de prototipos para verificar y validarcto contemplando, donde serán manufactura que el producto cumpla con las necesidades y especificaciones del cliente. Se debe determinar la factibilidad del produdos los estudios de factibilidad y el AMEF de diseño, los planes de control se basan en los dibujos/planos de diseño y los requerimientos de especificaciones de ingeniería, de las cuales se pueden identificar las características (criticas o de alto impacto) que puedan necesitar controles especiales del producto y el proceso.

Una vez definido las especificaciones del producto, se necesitará diseñar y desarrollar el proceso donde se elabore. De acuerdo con el manual de AIAG (2008), es en la fase 3 Diseño y Desarrollo del Proceso la que incluye técnicas de manufactura y métodos de medición para asegurar que los productos cumplan las características que el diseñador plasmó en el dibujo/plano y que el cliente solicitó. Para lograrlo de manera efectiva, es aconsejable utilizar un sistema de manufactura y control para dar un seguimiento constante de todas las partes involucradas en la planta manufacturera, donde se desarrollarán dichos procesos con el fin de entregar a tiempo lo solicitado por el cliente.

El ciclo PHVA (Planificar, Hacer, Verificar y Actuar) está presente en cada fase del APQP, para las fase 2 y 3 hace referencia a Hacer lo ya planificado en la fase 1, por lo que se desarrollan las actividades para lograr definir las especificaciones de lo que quiere el cliente en su producto, por medio de un dibujo y lo necesario para poder manufacturar dicho producto en la planta de manufactura.

Explicación

Explicación

Diseño y desarrollo del producto

De acuerdo con el manual de AIAG (2008), el proceso de planeación avanzada de calidad de un producto está diseñado para asegurar un desarrollo, revisión y validación eficaz de las especificaciones de ingeniería del cliente. En esta fase del APQP se deberá plasmar, por medio de dibujos/planos y especificaciones técnicas, lo que el cliente desea manufacturar.

Cada fase del APQP tiene entradas y salidas relacionadas con sus actividades, las entradas y las salidas que aplican son los siguientes:

Entradas (Derivadas de los resultados/salidas de Fase 1):

Resultados/Salidas por el responsable de diseño (Llegan a ser entradas de Capítulo 3):

En la industria automotriz, la fase 2 es aquella en la que se implementa el proceso de desarrollo, comenzando con el producto que después será manufacturado. Esta fase es muy importante ya que, si no se comprende las especificaciones o necesidades del cliente, no se logrará manufacturar el producto, debido a que desde el diseño hubo omisiones o errores.

En la industria automotriz, la fase 2 es aquella en la que se implementa el proceso de desarrollo, comenzando con el producto que después será manufacturado. Esta fase es muy importante ya que, si no se comprende las especificaciones o necesidades del cliente, no se logrará manufacturar el producto, debido a que desde el diseño hubo omisiones o errores.

De acuerdo con el manual de AIAG (2008), la fase 2 define lo que se debe hacer, pero no el cómo hacerlo, ya que dependerá de cada organización. Por lo general, se recibe un archivo con especificaciones de cliente, donde se indica todo aquello que debe contener el producto en cuanto a características que determinan su funcionamiento de manera adecuada.

Tomando estas especificaciones proporcionadas por el cliente, la organización comienza a diseñar el producto en un dibujo/plano 3D, esto es realizado por un ingeniero diseñador o un equipo de diseño que, por lo general, se sitúa en otras instalaciones o ubicaciones al de la planta manufacturera. Ejemplo de esto es que muchas organizaciones optan por tener su equipo de ventas y diseño cercanas al cliente, dado es el caso de General Motors que tiene su sede en Detroit y sus plantas manufactureras se localizan en todo el mundo.

Posteriormente de haber realizado el dibujo/plano 3D, se deberá revisar y validar con el equipo de APQP, para que se contemplen las lecciones aprendidas de otros proyectos y que este alineado con el concepto o la idea que se acordó con el cliente en la fase 1 de planeación, se deberá igual determinar el herramental y maquinaria para manufacturar los prototipos del proyecto.

Si el diseño es el adecuado y se aprueba por el equipo de APQP, se deberá revisar y validar con el cliente para obtener su aprobación formal para conseguir la “congelación del diseño” o Design Freeze, que significa que comprendimos lo que el cliente nos solicitó en cuanto a características y especificaciones del producto, para lo que se libera un primer dibujo/plano.

Ya con el diseño definido, se debe generar la documentación respectiva y que represente el nivel de ingeniería del producto que, en la mayoría de los casos, se comienza con una revisión 00, posteriormente se procede a la fase de prototipos, en la cual se identifican los proveedores de herramental, maquinaria y componentes con el objetivo de lograr la entrega de las primeras muestras, estas primeras muestras son realizadas todavía en las instalaciones del equipo de diseño, por lo que pudieran suceder varios cambios y ajustes antes de llegar la planta de manufactura, es por eso que, muchas veces, antes de llegar a la planta manufacturera ya se cuentan con varias revisiones del dibujo/plano.

La característica principal de estas primeras muestras es que son piezas fabricadas a partir de herramentales de prototipo, por lo que las herramientas y maquinaria puede que no se encuentren en la planta manufacturera donde se realizará el SORP (Start Of Regular Production o Inicio de Producción Regular), o que los procesos y las especificaciones sufran cambios de ingeniería. Es decir, es un periodo en el cual existen diversas modificaciones debido a que se debe entregar al cliente un producto de acuerdo con el dibujo/plano 3D que le permita al OEM (Original Equipment Manufacturer o Fabricante de Equipo Original) realizar sus primeras pruebas en el vehículo.

Igual se deberán determinar las muestras que serán analizadas y sometidas a ensayos de acuerdo con el DVP(Design Verification Plan o Plan de verificación del diseño), para su validación. Con los resultados obtenidos y enviados al cliente, se podrá proceder al cierre de la fase 2.

En esta fase 2 se debe diseñar el prototipo a manufacturar teniendo en cuenta todos los requisitos del cliente. Para hacer esto, se debe utilizar un análisis para posibles fallas del sistema que servirá para corregirlas y garantizar que el diseño del producto sea apropiado y esté libre de ellas. La técnica más utilizada es el AMEF (en inglés FMEA Failure Modes and Effects Analysis), que es una metodología para analizar lo que pudiera salir mal en el diseño o en la manufactura y que debe ser desarrollado por el equipo de APQP antes del SORP. Para esta fase 2, el AMEF de Diseño se utiliza para identificar posibles modos de falla e identificar acciones para disminuirlas en el diseño, este es uno de los resultados de la fase 2 y que, posteriormente, nos servirá para desarrollar el AMEF de procesos (Melo, 2021).

Diseño y desarrollo del proceso

De acuerdo con el manual de AIAG (2008), en la fase 3 se describen las características principales del diseño y desarrollo de los procesos de manufactura, y los planes de control que se utilizarán para identificar los procesos con características críticas y de alto impacto, sus controles y planes de reacción que servirán para el logro de productos con calidad. Las tareas por realizar en esta fase del proceso de planeación avanzada de calidad de un producto dependen de la terminación exitosa de las fases 1 y 2, por lo que una mala planeación, diseño y desarrollo del producto se verá reflejado en la manufactura del producto mismo y en un retrabajo por parte de todo el equipo de APQP. Esta fase es para asegurar el desarrollo de los procesos de manufactura. El sistema de manufactura debe asegurar que los requerimientos, necesidades y expectativas de los clientes se cumplan.

De acuerdo con el manual de AIAG (2008), en la fase 3 se describen las características principales del diseño y desarrollo de los procesos de manufactura, y los planes de control que se utilizarán para identificar los procesos con características críticas y de alto impacto, sus controles y planes de reacción que servirán para el logro de productos con calidad. Las tareas por realizar en esta fase del proceso de planeación avanzada de calidad de un producto dependen de la terminación exitosa de las fases 1 y 2, por lo que una mala planeación, diseño y desarrollo del producto se verá reflejado en la manufactura del producto mismo y en un retrabajo por parte de todo el equipo de APQP. Esta fase es para asegurar el desarrollo de los procesos de manufactura. El sistema de manufactura debe asegurar que los requerimientos, necesidades y expectativas de los clientes se cumplan.

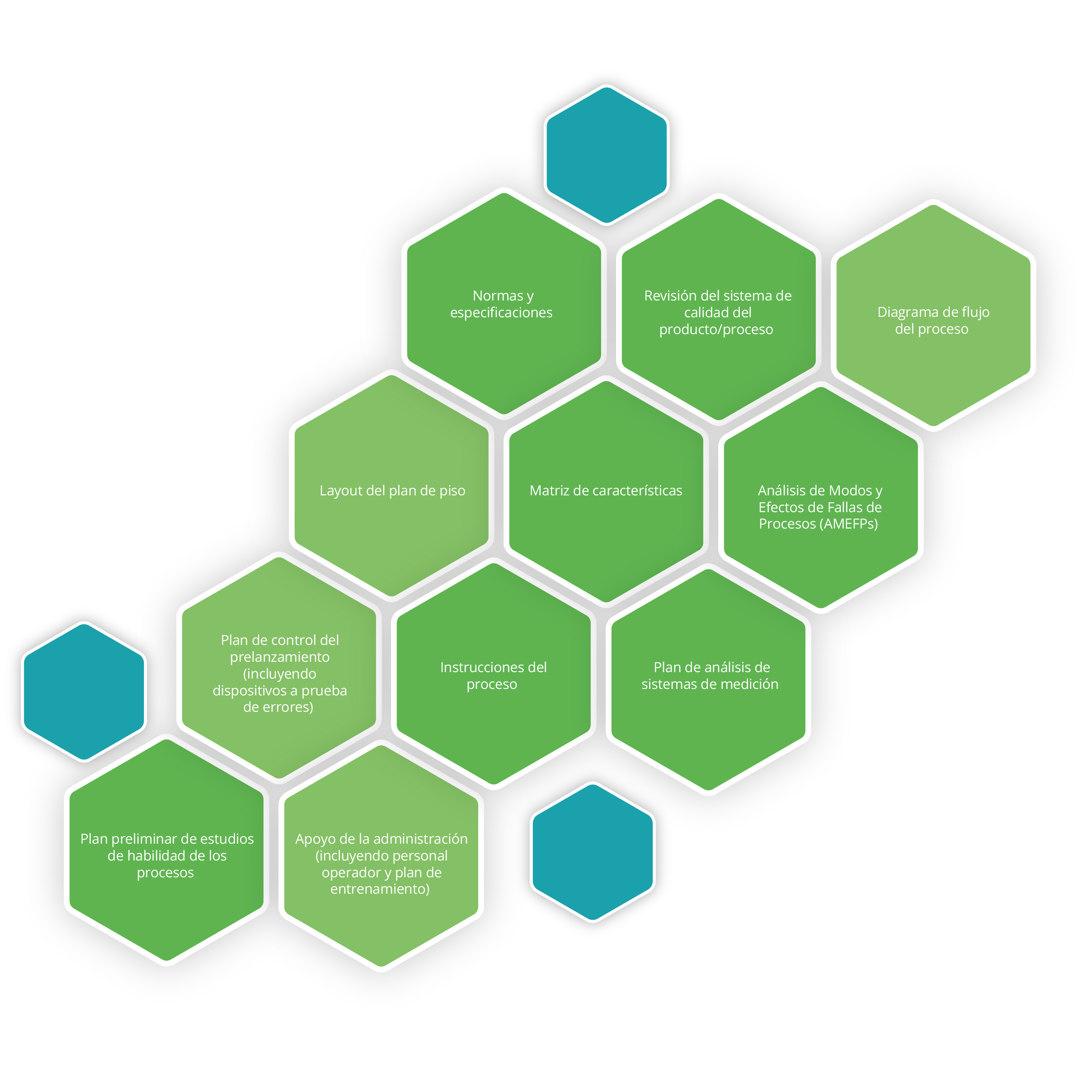

Las entradas y las salidas que aplican al paso del proceso se muestran a continuación:

Entradas (Derivadas de los resultados/salidas de la fase 2):

Resultados/salidas (Llegan a ser entradas para de la fase 4):

Conociendo los resultados de las primeros muestras o prototipos realizados en la fase 2, se deberá de mejorar y/o corregir el diseño, es por esto por lo que muchas veces existen diferentes niveles de revisión en los dibujos proporcionados por el diseñador a la planta manufacturera, igual deberá analizar en detalle el proceso de fabricación para la producción en serie, ya que puede desencadenar en los cambios de ingeniería o en las llamadas desviaciones que no son más que cambios que todavía no pertenecen a una revisión del dibujo/plano, pero necesitan implementarse para pruebas o validaciones del producto.

Se debe realizar una revisión por parte del APQP, pero en esta fase se realizará sobre los procesos que se realizan en las instalaciones donde se manufacturara el producto, al igual que la validación de los herramentales y de la maquinaria que se utilizaran para el SORP para lograr el Design Freeze final del cliente, ya que a partir de ese momento cualquier modificación en el dibujo/plano requerirá hacer uso del proceso de gestión de cambios ingeniería (ECM siglas en inglés), el cual tendrá un costo acorde a lo que este solicitando, determinando los plazos de implementación y entrega del producto. Estos plazos reciben el nombre comúnmente de ventanas de cambios, en una planta manufacturera pueden existir diversos números de parte con dibujos/planos que cuentan con diferentes niveles de ingeniería y se debe gestionar la correcta implementación de cada uno, un alto índice de cambios de ingeniería hace la tarea de la gestión más compleja y demuestra que la planificación y/o comunicación con el cliente no fue la adecuada.

Con los procesos de manufactura ya definidos se comienza con el proceso de producción de muestras de preproducción, para ello cada cliente puede determinar una o más fases de preproducción con entregables (resultados) relacionados con la verificación y validación de los procesos.

Dependiendo de cada proyecto y OEM, existirán una o varias fases de preproducción, donde se utilizarán los herramentales, materias primas, componentes y maquinaria que se utilizará en el SORP, al igual que se demostrará, por parte de la planta manufacturera, la capacidad para cumplir con la demanda del cliente, estas pruebas son conocidas como Run at Rate y algunos clientes solicitan que se realizan al 30%, 70% y 100% de la capacidad cotizada por la organización para el proyecto.

En esta fase, el OEM exige que la producción sea realizada con todo el equipamiento de producción en serie, en la localización de producción en serie y con el proceso de producción en serie. Las muestras obtenidas se las denomina FOP (First Off-Process) y habrán de ser validadas nuevamente de acuerdo con el DVP. La fase 3 se cierra una vez obtenidos los resultados de la validación.

Los miembros del equipo de la planta de manufactura que forma parte del equipo de APQP, deben medir el grado en que el proceso cumple o no con los requerimientos descritos en los dibujos/planos y la capacidad de producción. Los planes de control de calidad ayudan a verificar si los productos cumplen con los requisitos del cliente, y deben de ser mejorados con la información proporcionada por el operador o dueño del proceso de producción. También describen las acciones necesarias en cada paso del proceso para garantizar que todas las etapas estén bajo control y se cumplan las características (críticas y de alto impacto) descritas en el dibujo/plano.

Los miembros del equipo de la planta de manufactura que forma parte del equipo de APQP, deben medir el grado en que el proceso cumple o no con los requerimientos descritos en los dibujos/planos y la capacidad de producción. Los planes de control de calidad ayudan a verificar si los productos cumplen con los requisitos del cliente, y deben de ser mejorados con la información proporcionada por el operador o dueño del proceso de producción. También describen las acciones necesarias en cada paso del proceso para garantizar que todas las etapas estén bajo control y se cumplan las características (críticas y de alto impacto) descritas en el dibujo/plano.

De acuerdo con Melo (2021), durante los procesos de producción en serie, los planes de control especifican los métodos de control y monitoreo utilizados para igualar las características de los productos. Al centrarse en lo que es fundamental para la calidad durante el proceso, se pueden reducir los residuos o scrap y los costos para lograr optimizar el proceso de manufactura en la planta donde se vaya a fabricar dicho producto.

Una vez que se cuenten con las salidas del proceso del ciclo PHVA (Hacer) y se concluya con el Diseño y Desarrollo del Producto y Proceso, se podrá continuar con el APQP y empezar la Fase 4: Validación del producto y del proceso.

Cierre

Cierre

En conclusión, estamos en las fases relacionadas con el Hacer del PHVA, en las cuales se debe desarrollar un diseño adecuado a las especificaciones y necesidades del cliente (fase 2), y los procesos de manufacturas para fabricar el componente solicitado (fase 3).

En conclusión, estamos en las fases relacionadas con el Hacer del PHVA, en las cuales se debe desarrollar un diseño adecuado a las especificaciones y necesidades del cliente (fase 2), y los procesos de manufacturas para fabricar el componente solicitado (fase 3).

Se debe seguir los planificado en la fase 1 con todo el equipo del APQP, es importante que, a pesar de que la fase 2 este enfocada en diseño y la fase 3 en la manufactura y que estas puedan realizarse en diferentes ubicaciones, todos deberán saber qué está sucediendo y qué lecciones aprendidas se están generando en cada etapa. Igual comprender todas las entradas y salidas de ambas fases, no se debe tener la idea de que el diseñador solo diseña y que, una vez entregado el dibujo, la planta manufacturera se encargara de lo demás.

Se recomienda hacer Workshops en los cuales todo el equipo, apoyado del diseñador, comparta sus dudas, inquietudes y comentarios sobre el dibujo, producto o proceso a desarrollar.

Todo con el objetivo de entregar al cliente su producto de manera eficaz y eficiente, cumpliendo con las fechas establecidas y minimizando el desperdicio que pudiera generar la falta de planificación o comunicación.

Para cerrar debemos identificar Core Tools que se generan es estas fases, como son los AMEF’s de Diseño y Procesos y el Plan de Control, que servirán como entregables en la fase 4: Validación del producto y del proceso.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer el Manual de Planificación Avanzada de la Calidad del Producto (APQP).

- Conocer los capítulos y su relación con el ciclo del PDCA.

- Conocer el capítulo 2 del manual de APQP: Diseño y desarrollo del producto.

- Conocer las entradas y salidas del Diseño y desarrollo del producto.

- Conocer el capítulo 3 del manual de APQP: Diseño y desarrollo del proceso.

- Conocer las entradas y salidas del Diseño y desarrollo del proceso.

Referencias bibliográficas

Referencias bibliográficas

- AIAG. (2008). Manual planificación avanzada para la calidad de productos y planes de control (2a ed.). Estados Unidos: Automotive Industry Action Group.

- Melo, S. (2021). Planificación avanzada de la calidad (APQP): herramienta de planificación. Recuperado de https://datascope.io/es/blog/planificacion-avanzada-de-la-calidad-apqp-herramienta-de-planificacion/

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Solma Soluciones.(2022, 29 de marzo). Etapas del APQP | 2 Diseño y Desarrollo del Producto 1/2 | Solma Soluciones [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=ZBM-Ovk4_8U

- Solma Soluciones. (2022, 11 de julio). Etapa 3 del Proceso APQP Core Tools Diseño y Desarrollo del Proceso [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=acGKnCJp26U

- Solma Soluciones. (2021, 9 de junio). Core Tools APQP MSA PPAP SPC CP AMEF VDA [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=--TPYCMgx5Q

Lecturas

- Rodríguez, J. (s.f.). 5 FASES DE PLANEACIÓN AVANZADA DE CALIDAD DE PRODUCTO APLICABLES EN CUALQUIER SECTOR. Recuperado de https://spcgroup.com.mx/5-fases-de-planeacion-avanzada-de-calidad-de-producto-aplicables-en-cualquier-sector/

- Progressa Lean. (2015). APQP como metodología “Lean” de proyectos para el diseño e industrialización de nuevos productos. Recuperado de https://www.progressalean.com/apqp-como-metodologia-lean-de-proyectos-para-el-diseno-e-industrializacion-de-nuevos-productos/#:~:text=Fase%202%20Dise%C3%B1o%20y%20desarrollo%20del%20producto%20o%20la%20gama,de%20los%20par%C3%A1metros%20de%20operaci%C3%B3n.

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.