Introducción

Introducción

En el tema anterior, se suscitó un problema en la línea de producción y, de acuerdo con el análisis que ejecutó el equipo de trabajo, se dieron cuenta que la problemática, al cuello de botella, en la producción recaía en la cantidad de piezas que se tenían que retrabajar. Sin embargo, tú no te quedaste solamente con esa información, y le comentaste a tu equipo que debían seguir investigando para dar con la causa raíz. A lo largo de esta experiencia educativa, aprenderás sobre la contención de síntomas, el establecimiento causa raíz, a seleccionar y a probar acciones correctivas. Reforzarás cada uno de esos conceptos con actividades complementarias que te ayudarán a comprender el conocimiento adquirido.

En el tema anterior, se suscitó un problema en la línea de producción y, de acuerdo con el análisis que ejecutó el equipo de trabajo, se dieron cuenta que la problemática, al cuello de botella, en la producción recaía en la cantidad de piezas que se tenían que retrabajar. Sin embargo, tú no te quedaste solamente con esa información, y le comentaste a tu equipo que debían seguir investigando para dar con la causa raíz. A lo largo de esta experiencia educativa, aprenderás sobre la contención de síntomas, el establecimiento causa raíz, a seleccionar y a probar acciones correctivas. Reforzarás cada uno de esos conceptos con actividades complementarias que te ayudarán a comprender el conocimiento adquirido.

Explicación

Explicación

Contención de los síntomas

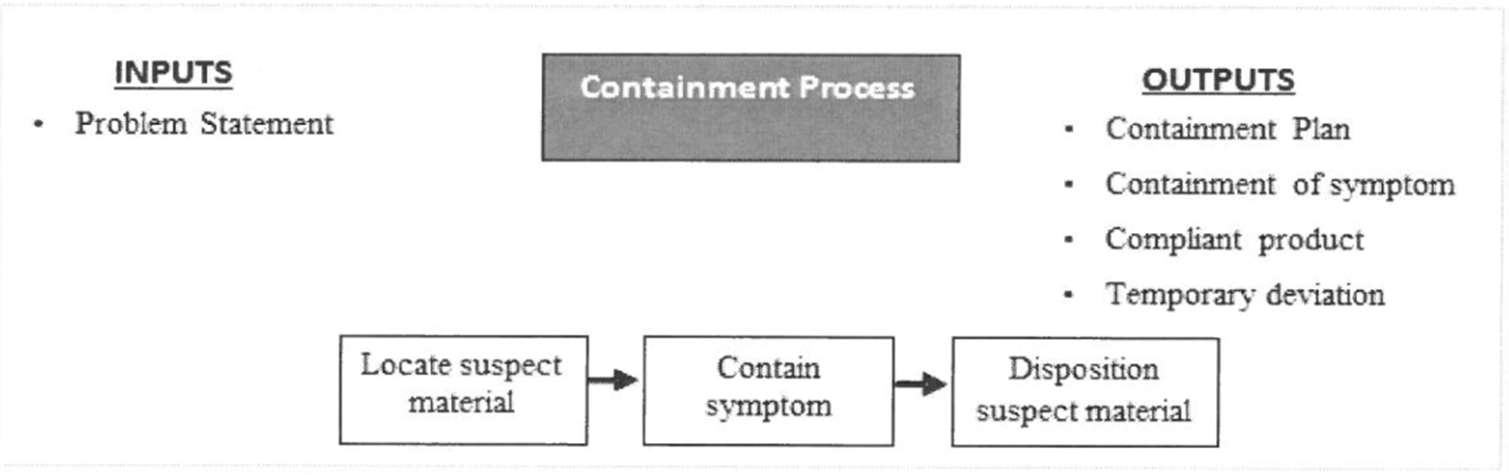

En la figura 1, se puede identificar todos los pasos que se enlistan en la guía CQI-20, los cuales tienen entradas y salidas. Es decir, podemos observar que la entrada para el proceso de contención es: la declaración del problema. Por otro lado, las salidas son: plan de contingencia, contención del síntoma, producto conforme y desviación temporal.

Fuente: AIAG. (2018). Effective Problem Solving Guide (2a ed.). Estados Unidos: Automotive Industry Action Group.

Recuperado de https://www.aiag.org/store/publications/details?ProductCode=CQI-20-2

Una vez que hemos encontrado el problema, lo que marca la guía es segregarlo y avisar al cliente o al interesado de más alto valor, sobre la existencia de éste. Para ello, se deben de considerar todas las áreas que se involucren con este problema, es decir, si la problemática se encuentra en el área de producción, pero involucra a embarques, logística y tecnología, se debe dar aviso a cada una de las partes con el fin de establecer la comunicación, en caso de alguna eventualidad que se presente en sus áreas. Es importante tener en cuenta que la contención no es la solución del problema, esta acción es necesaria para “detener la hemorragia”, y no generar interrupciones en las entregas al cliente. Las acciones tomadas como contención deben ser enfocadas, temporales y extraordinarias. Se debe tener en cuenta que estas acciones se deberán de incluir en un Plan de Contención, ya que forman parte del resultado del proceso.

Derivado de lo anterior, es por esto que la declaración del problema es la única entrada requerida, ya que es la información necesaria para proceder a realizar el aislamiento del problema.

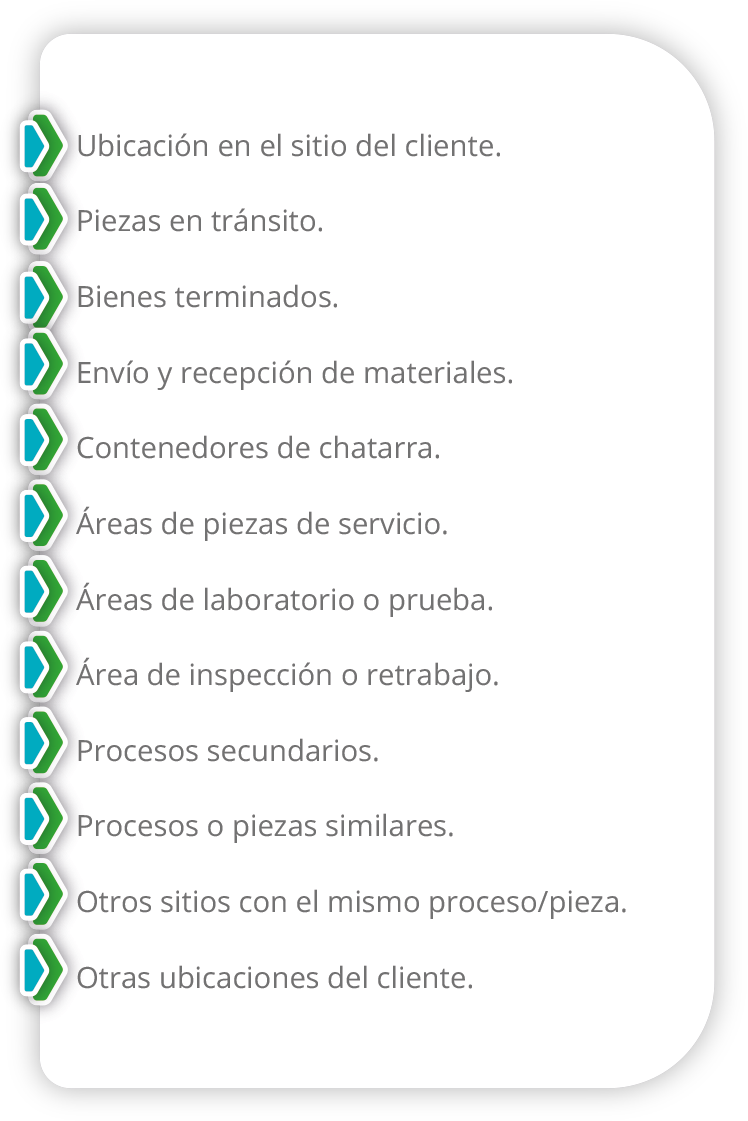

Es fundamental que las acciones, que se realizarán como resultado de la contención, incluyan la localización de todo el material que podría no estar en conformidad, como resultado del problema recién descubierto. Es por esto que el tiempo es esencial para notificar al cliente que todo el material que se pudiera encontrar en tránsito o, en su defecto, ya haya sido recibido por el cliente, sea sujeto a verificación. El material sospechoso debe evaluarse en toda la cadena de suministro. También es importante que, durante esta etapa del proceso, se asignen responsabilidades para dar un seguimiento con los clientes. Es importante identificar y registrar la cantidad de todas las piezas o materiales sospechosos. AIAG (2018) nos comparte una lista de posibles lugares en los cuales se debe de realizar la inspección de materiales sujetos a revisión:

Este paso es importante que se realice previo a la investigación de la causa raíz del problema, ya que es considerado como la primera instancia previo a la investigación a fondo. Es por eso que estas acciones deben ser visibles y temporales. Entre los métodos más comunes de contención que se pueden emplear son: inspección visual, mecánica, de herramientas, de dispositivo y pruebas.

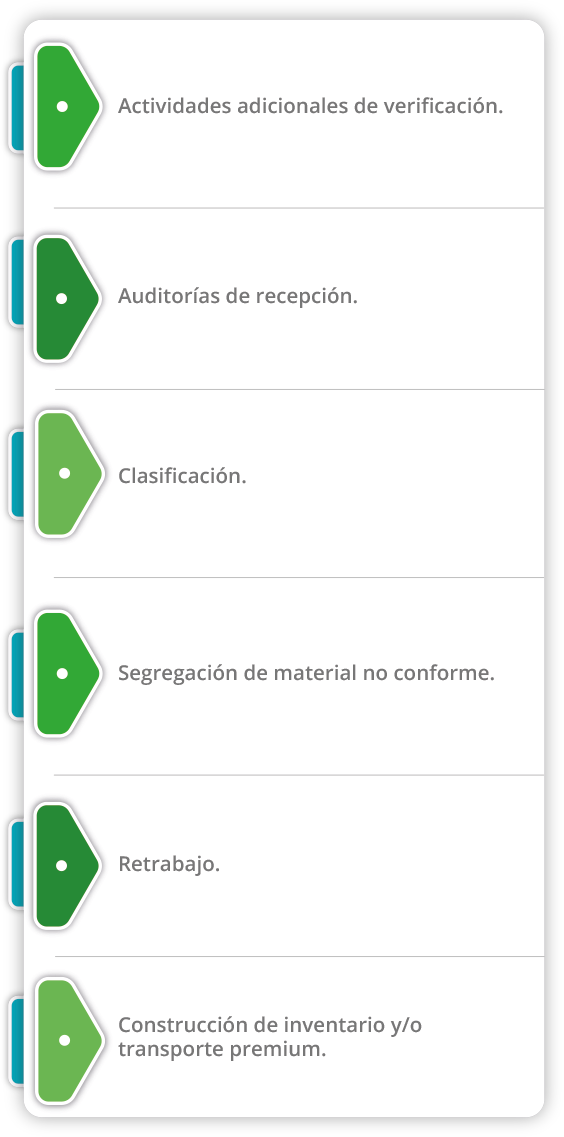

Como se mencionó anteriormente, la creación de un plan de contención es de vital importancia, puesto que éste debe asegurar que el producto sospechoso se disponga adecuadamente, antes de pasar al siguiente paso del proceso. Las acciones tomadas en este punto deberán permanecer, hasta que las acciones correctivas se implementen y se verifiquen como una resolución efectiva del problema. Estas acciones podrían incluir:

En este punto del paso, se debe considerar a cualquier material sospechoso como conforme o no conforme. Todo el material sospechoso deberá tratarse como no conforme hasta que se demuestre lo contrario. El material no conforme deberá identificarse y segregarse. El equipo encargado de la resolución del problema deberá determinar, si el material considerado como no conforme puede ser retrabajado o desechado.

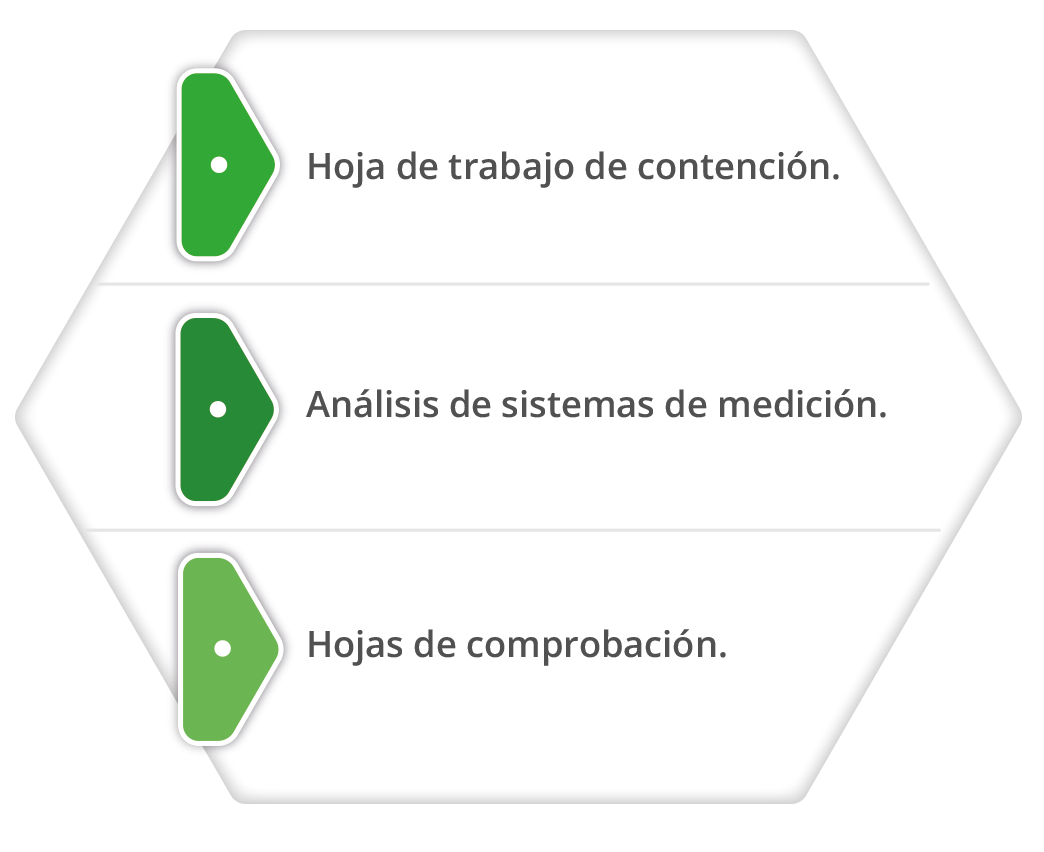

Algunas de las herramientas que se pueden utilizar para determinar si el material es conforme o no incluyen:

Recordemos que, el objetivo principal de la contención es garantizar que el cliente esté protegido, antes de resolver el problema. Es importante destacar que el proceso de resolución del problema NO debe detenerse con la contención.

Establecimiento de causa raíz

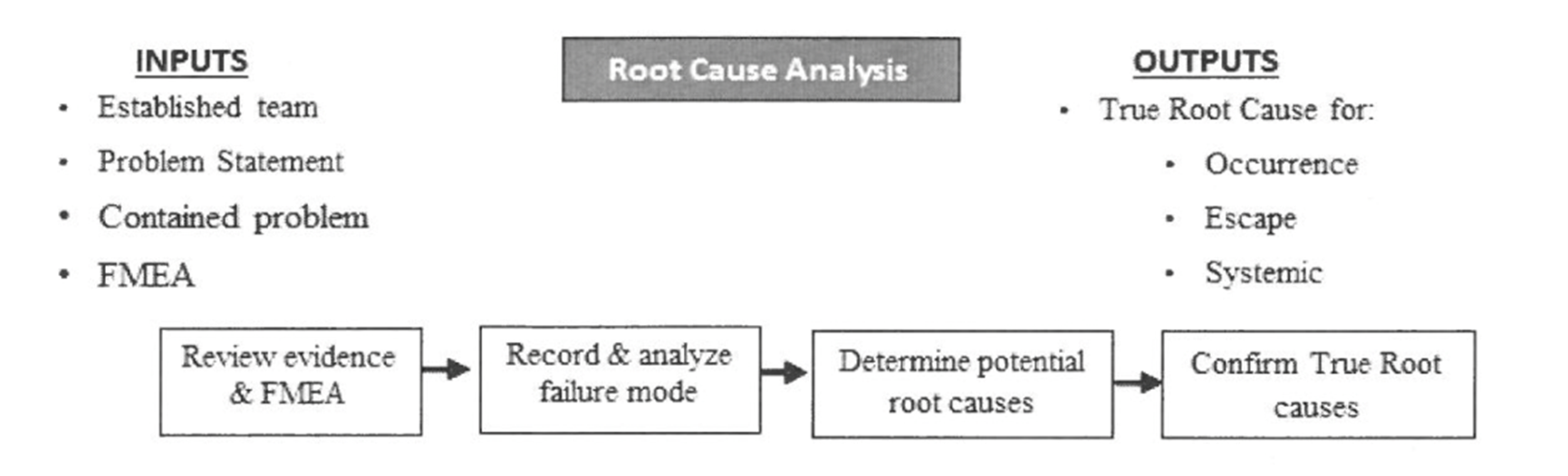

En la figura 2, se puede identificar todos los pasos que se enlistan en la guía CQI-20, los cuales tienen entradas y salidas. Es decir, podemos observar que las entradas, para el proceso de análisis causa raíz son: establecer el equipo, declaración del problema, contención del problema y FMEA (Failure Mode and Effect Analysis). Por otro lado, la salida es la causa raíz del problema, tales como ocurrencia, escape o sistemática.

Figura 2. Análisis causa raíz.

Fuente: AIAG. (2018). Effective Problem Solving Guide (2a ed.). Estados Unidos: Automotive Industry Action Group.

Recuperado de https://www.aiag.org/store/publications/details?ProductCode=CQI-20-2

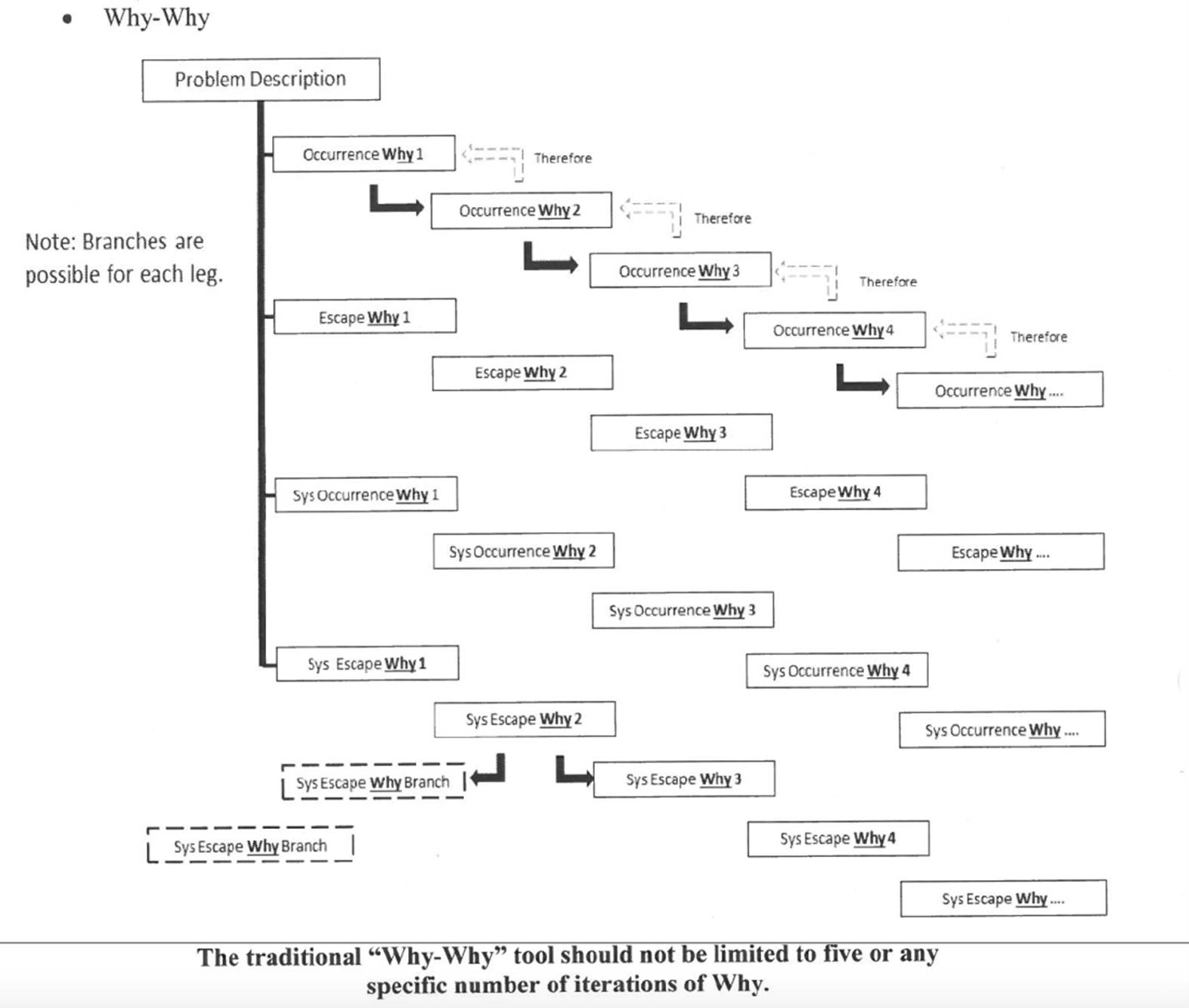

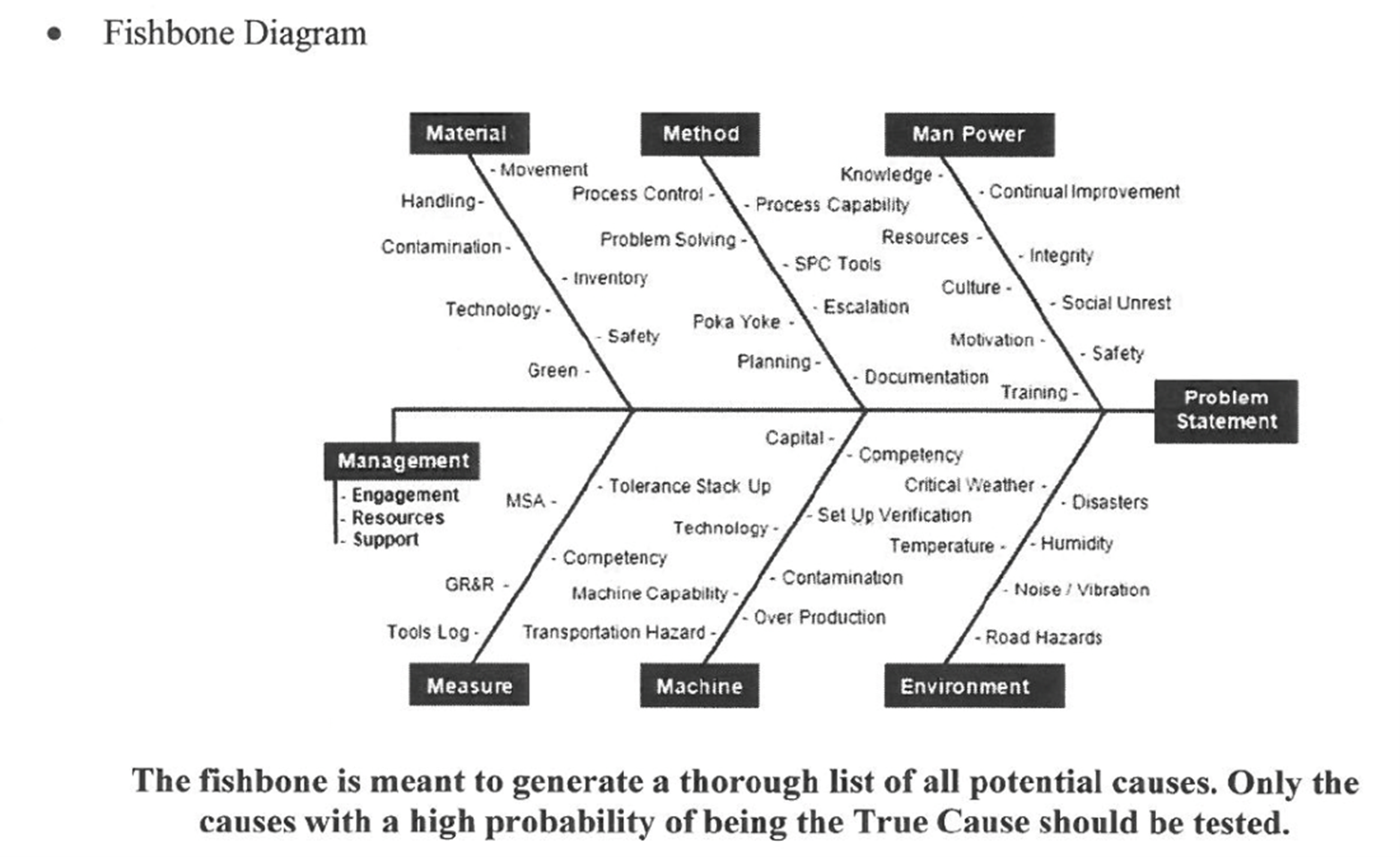

Uno de los pasos más importantes dentro de la resolución de problemas, es el de identificar correctamente la causa raíz de éstos. En la guía CQO-20, la información que se proporciona no es exhaustiva. El equipo de trabajo encargado de la resolución del problema deberá utilizar herramientas como Six Sigma o Diagrama Ishikawa para encontrar con éxito la verdadera causa raíz.

Otra herramienta importante para la resolución de problemas es el análisis del modo de falla, el cual es comúnmente conocido en los entornos de fabricación o diseño, a través del uso del FMEA. El análisis del modo de falla se usa para identificar un requisito que no se cumpla, por ejemplo; la puerta no se abre cuando está desbloqueada, la pieza no se ensambla o el envío no se recibe a tiempo.

Otros personajes que forman parte importante en este paso son los proveedores. Se debe ser consciente de que los proveedores, que se incorporan al proceso de resolución de problemas, deben recibir una descripción detallada del problema para tener la oportunidad de contribuir a la solución, de manera oportuna. La declaración del problema puede incluir, pero no se limita a, 5 Por qué - 2 Cómo (5W2H), gráfico de Gantt, Is/Is Not, etc. Asignar la investigación a un proveedor sin datos es contraproducente para el proceso de resolución de problemas, por lo que las empresas deben tener un proceso definido para involucrar a los proveedores.

El equipo encargado de la resolución de problemas deberá ser el primero en revisar la evidencia recolectada, luego, el equipo debe determinar qué modos de falla se han identificado y cuáles son aplicables. El equipo estará utilizando el FMEA para "descubrir causas previamente conocidas". En este punto, el equipo tiene la oportunidad de evaluar la calidad y exhaustividad del FMEA, ya que revela lo que el equipo del FMEA estaba pensando al principio del proceso de desarrollo. Cualquier suposición hecha en el FMEA puede ser validada o corregida, en función de la nueva información del equipo de resolución de problemas, según corresponda. La información en el FMEA, probablemente, proporcionará la mejor información sobre los modos de falla y ocurrencia. Esta información ayudará al equipo a determinar la causa raíz de la fuga y la ocurrencia. Al verificar el FMEA y los controles asociados que se enumeran en el plan de control, el equipo puede evaluar rápidamente si la causa raíz está asociada con el proceso que se desvía del plan existente.

Si el modo de falla no está identificado en el FMEA, el equipo necesitará descubrir causas previamente desconocidas y puede utilizar herramientas como un diagrama Ishikawa para generar ideas. Una vez determinada, esta información debe ser enlistada en una revisión del FMEA y en documentos aplicables, por ejemplo; un plan de control o instrucciones de trabajo. Si el equipo tiene dificultades para determinar el modo de falla después de utilizar las herramientas recomendadas, deberá regresar y evalúe la declaración del problema.

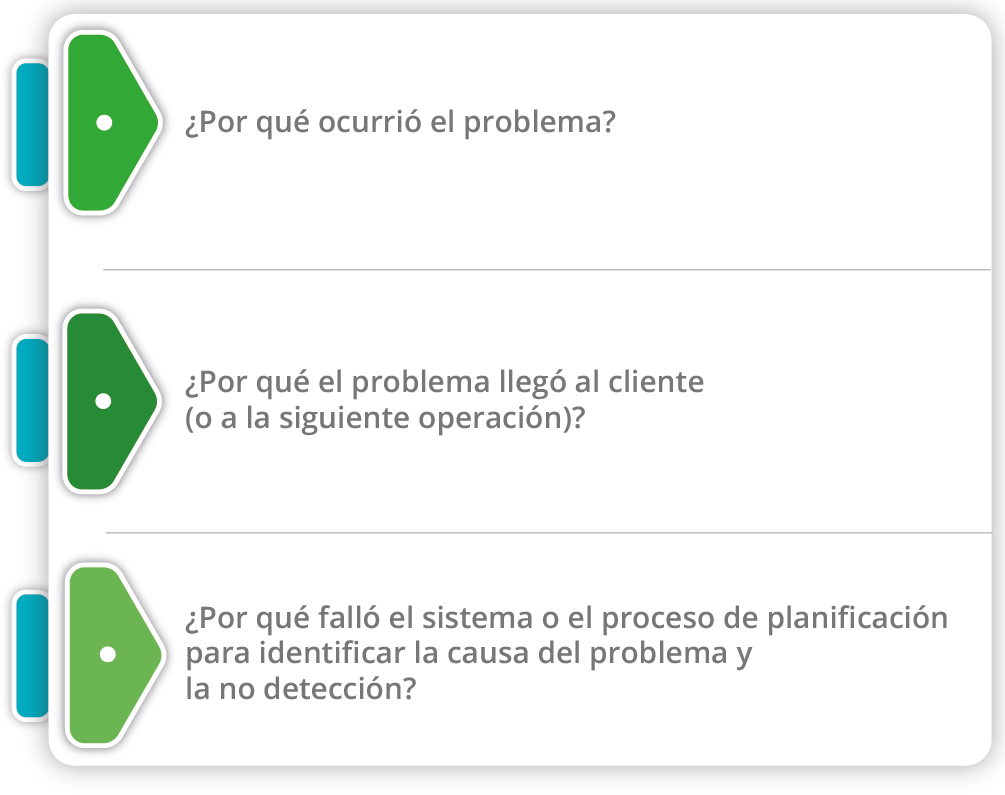

Existen una serie de preguntar qué te ayudarán a encontrar la causa raíz del problema, las cuales son:

Algunas de las herramientas y métodos son más analíticas y otras son más creativas. La elección de las herramientas y métodos utilizados queda a discreción del equipo. El resultado final es que, cualquier herramienta o herramientas utilizadas deben ayudar al equipo a determinar primero múltiples posibles causas raíz.

Fuente: AIAG. (2018). Effective Problem Solving Guide (2a ed.). Estados Unidos: Automotive Industry Action Group.

Fuente: AIAG. (2018). Effective Problem Solving Guide (2a ed.). Estados Unidos: Automotive Industry Action Group.

Seleccionar y probar acciones correctivas

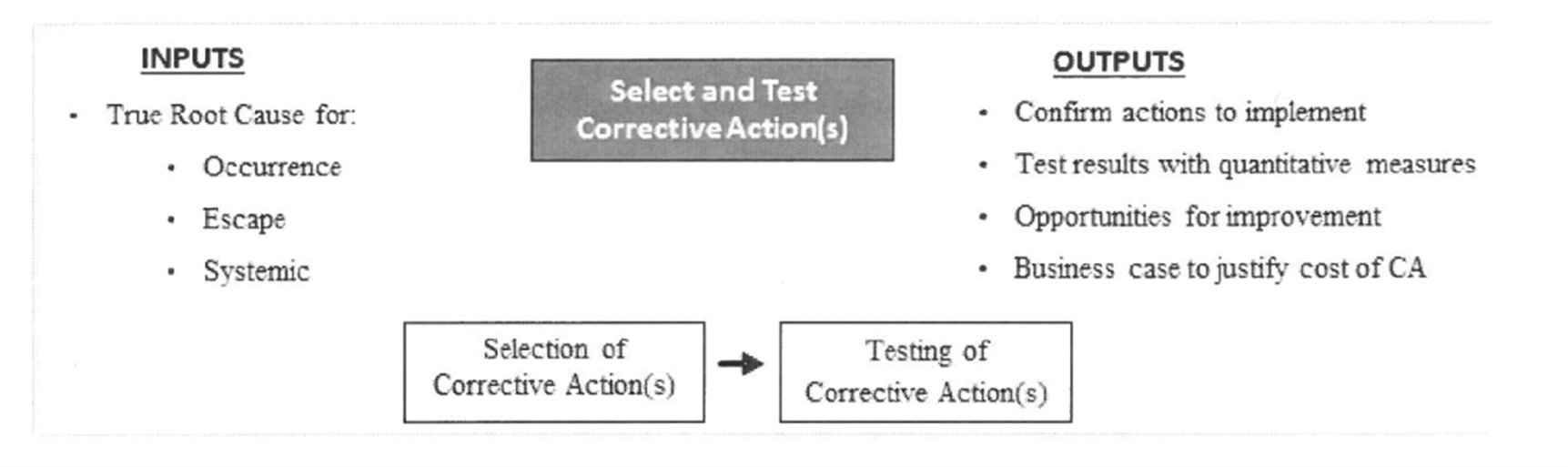

En la figura 5, se puede identificar todos los pasos que se enlistan en la guía CQI-20, los cuales tienen entradas y salidas. Es decir, podemos observar que la entrada para el proceso de seleccionar y probar acciones correctivas es: análisis causa raíz (por ocurrencia, escape o sistemático). Por otro lado, las salidas son: confirmar acciones para la implementación, resultados de pruebas cuantitativas, oportunidades de mejora y casos de negocio.

Figura 5. Pasos para seleccionar y probar acciones correctivas.

Fuente: AIAG. (2018). Effective Problem Solving Guide (2a ed.). Estados Unidos: Automotive Industry Action Group.

En este paso del proceso de resolución de problemas, el equipo identifica las acciones correctivas basadas en la causa raíz. El equipo responsable de la solución del problema debe asegurarse de que el proceso sea estadísticamente estable, es decir, contar con la suficiente información basada en pruebas estadísticas antes de seleccionar la solución. Si el proceso no es estable, es probable que el equipo no vea mejoras, por lo tanto, se deben entender y abordar las causas de la inestabilidad. El equipo también debe estar consciente del impacto que tendrá la solución propuesta, por ejemplo, ¿qué tanto porcentaje se resolverá al implementar las acciones correctivas?

Las acciones correctivas deben estar alineadas con los objetivos generales y la estrategia del negocio, para asegurar el soporte a largo plazo. Para acciones correctivas relativamente costosas, los datos obtenidos del ensayo pueden ser críticos para presentar un caso de negocio. Los casos de negocio deben presentar tanto los resultados de las pruebas como el retorno de la inversión esperado. Las acciones correctivas deben ser cohesivas con todos los pasos del proceso, y no crear suboptimización del sistema o proceso.

El equipo debe seleccionar acciones correctivas de una variedad de opciones que aborden y corrijan, cuando sea posible, todas las facetas de la causa raíz. Esto incluye la causa raíz de la prevención o la causa raíz sistémica, la causa raíz de la ocurrencia y la causa raíz de la fuga.

Después de la selección de las acciones correctivas apropiadas, es recomendable realizar pruebas para asegurar que se logren los resultados deseados. Las pruebas deben realizarse cuidando los detalles, en el entorno en el que ocurrió la falla o en un entorno lo suficientemente adecuado para replicar esas condiciones. Dichas pruebas tendrán como resultado la evaluación de las medidas de efectividad y oportunidades de mejora.

Una acción correctiva que se confirma como efectiva, se necesita presentar en un caso de negocio, ya que en éste quedarán plasmados cada uno de los pasos ejecutados y las soluciones correspondientes. Es importante destacar que, de acuerdo con AIAG (2018):

Si la acción correctiva está relacionada con una configuración de proceso, por ejemplo, las pruebas deben realizarse en el extremo alto y bajo de esa configuración. Esto expondrá la acción correctiva a toda la gama de posibles condiciones. Si la acción correctiva tiene una relación interactiva con otras variables, esas variables deben modificarse durante la prueba para crear exposición a posibles cambios. Al configurar la prueba, se deben seleccionar con anticipación los puntos de medición y los criterios de calificación para medir el efecto. Los puntos de medición deben considerar el efecto en el sistema general, así como en el área de implementación directa.

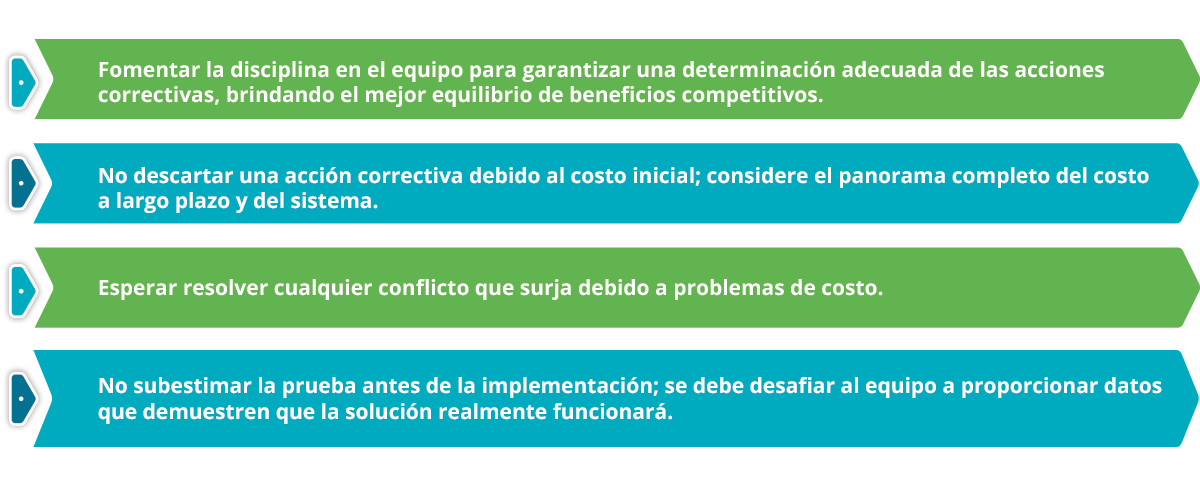

Es de suma importancia conocer el papel de la alta gerencia en este paso, ya que ésta tiene como objetivo el velar por los intereses de la empresa y la estabilidad del sistema, por lo tanto, como acciones correctivas a implementar se recomienda:

Cierre

Cierre

Cómo pudiste observar, en esta experiencia educativa, una vez que se somos conscientes del problema; debemos aislarlo, realizar una investigación de las posibles causas raíz y, al final, buscar implementar soluciones. Es importante que conozcas que nos encontramos a la mitad de los pasos de la solución de problema, por lo tanto, comprender éstos son la piedra angular para establecer las acciones correctivas necesarias, para poder eliminar la problemática presentada.

Cómo pudiste observar, en esta experiencia educativa, una vez que se somos conscientes del problema; debemos aislarlo, realizar una investigación de las posibles causas raíz y, al final, buscar implementar soluciones. Es importante que conozcas que nos encontramos a la mitad de los pasos de la solución de problema, por lo tanto, comprender éstos son la piedra angular para establecer las acciones correctivas necesarias, para poder eliminar la problemática presentada.

Checkpoints

Checkpoints

Asegúrate de:

- Comprender el objetivo de la contención de los síntomas.

- Analizar la posible causa-raíz del problema.

- Aprender a seleccionar y probar acciones correctivas.

Referencias bibliográficas

Referencias bibliográficas

-

AIAG. (2018). Effective Problem Solving Guide (2a ed.). Estados Unidos: Automotive Industry Action Group.

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- HubSpot Español. (2022, 10 de junio). ¿Qué es el diagrama de Ishikawa? [Archivo de Video]. Recuperado de https://youtu.be/9LubbSZwTfQ

- JOSUE ARTURO HURTADO CASAS. (2020, 7 de diciembre). AMEF Análisis de Modo y Efecto de Fallas + ejemplo cálculo del NPR explicación fácil de entender

[Archivo de video]. Recuperado de https://youtu.be/O5P3qplVF3o

[Archivo de video]. Recuperado de https://youtu.be/O5P3qplVF3o - Técnicas de Mejora Continua. (2020, 26 de diciembre). Asi de sencillo es hacer un 5 porques metodologia para el análisis de la causa raíz de los problema [Archivo de Video]. Recuperado de https://youtu.be/NTuK4d8n0yY

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.