Introducción

Introducción

La última etapa del ciclo PHVA (planificar, hacer, verificar y actuar) trata sobre las acciones que llevarán a los resultados. Por tanto, se establecerán acciones que conduzcan a la mejora conforme a los planes y objetivos de la organización, según las normas IATF 16949 e ISO 9001:2015.

La última etapa del ciclo PHVA (planificar, hacer, verificar y actuar) trata sobre las acciones que llevarán a los resultados. Por tanto, se establecerán acciones que conduzcan a la mejora conforme a los planes y objetivos de la organización, según las normas IATF 16949 e ISO 9001:2015.

De acuerdo con el organismo responsable de las Normas ISO (Online Browsing Platform, s.f.), la organización debe identificar las oportunidades de mejora e implementar acciones necesarias para cumplir los requisitos del cliente y lograr su satisfacción. En otras palabras, cuando se habla de mejora, nos referimos al perfeccionamiento de los productos y servicios para cumplir con los requerimientos especificados por el cliente, así como la implementación de acciones para prevenir posibles fallos o errores en los procesos. De esta manera, la mentalidad de prevención permite unir esfuerzos para la mejora continua del desempeño de la organización, obteniendo a su vez la eficacia de las metodologías desarrolladas en el sistema de gestión de calidad (SGC).

Es importante recalcar el rol de la organización y la responsabilidad sobre el SGC para mejorar continuamente la eficacia y la eficiencia de los procesos en caso de presentar no conformidades y que se deban tomar acciones correctivas, ya que lo anterior permitirá la implementación correcta del ciclo PHVA. En este tema conocerás más sobre los procesos relacionados con la mejora continua de una organización.

Explicación

Explicación

8.1. No conformidad y acción correctiva

Cualquier organización que lleve a cabo procesos de producción estandarizados o que brinde un servicio está expuesto a presentar eventualidades o fallas en cualquier momento. No obstante, estos casos deben ser vistos como oportunidades para evaluar el desempeño, con el fin de obtener aprendizajes que permitan mejorar el desempeño a futuro.

Cualquier organización que lleve a cabo procesos de producción estandarizados o que brinde un servicio está expuesto a presentar eventualidades o fallas en cualquier momento. No obstante, estos casos deben ser vistos como oportunidades para evaluar el desempeño, con el fin de obtener aprendizajes que permitan mejorar el desempeño a futuro.

De acuerdo con las normas ISO 9001:2015 e IATF 16949:2016, se le conoce como no conformidad a las eventualidades o fallas, las cuales pueden estar relacionadas con diversos factores, tales como quejas del cliente por la calidad del producto, entregas del producto en tiempo y forma, incumplimiento en el desarrollo de un proyecto o en estándares de la cadena de suministro (International Automotive Task Force, s.f.; Online Browsing Platform, s.f.).

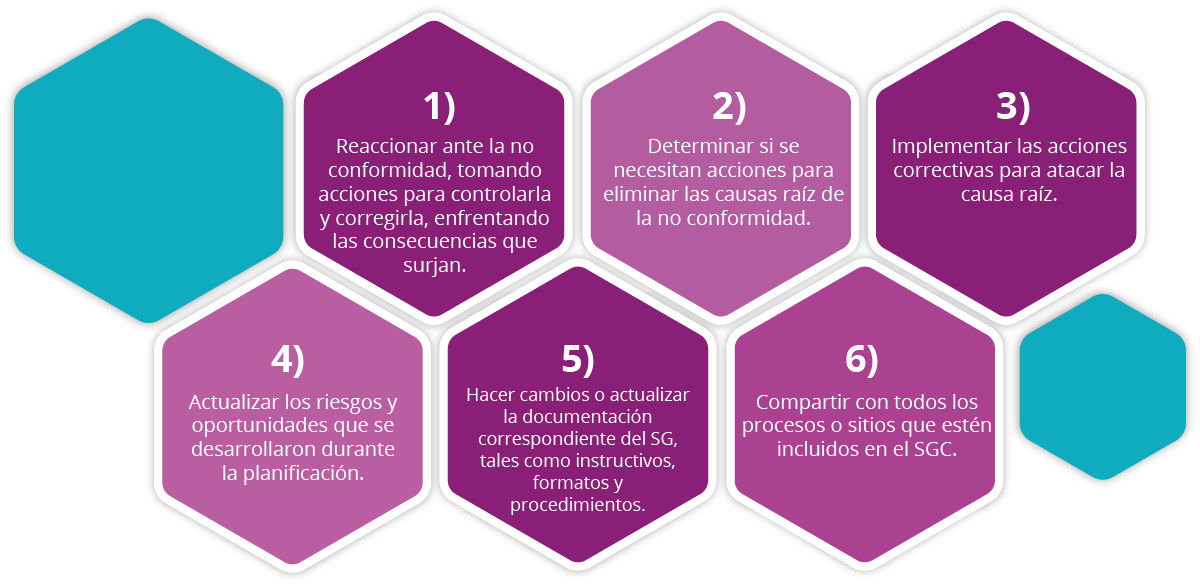

Para contrarrestar esto, la organización debe implementar las conocidas acciones correctivas que, como su nombre lo indica, permiten solucionar y contener la situación. Posteriormente, es importante que se registren y documenten los aprendizajes en el sistema de gestión de calidad de la organización. En resumen, estos son los pasos que la organización debe llevar a cabo en caso de una no conformidad:

Las acciones correctivas deben ser acorde a los efectos de las no conformidades, lo cual significa que, para solucionar el problema, se deberá elegir a los integrantes del equipo, el método de solución, así como su comunicación y la disposición de los recursos. De acuerdo con las normas ISO 9001:2015 e IATF 16949, se sugiere que la organización cuente con uno o más procesos documentados para la resolución de problemas, tales como las metodologías sistémicas para cada tipo o nivel de problema (International Automotive Task Force, s.f.; Online Browsing Platform, s.f.).

Una vez identificada la metodología a utilizar, lo primero que debe contemplar es la contención, es decir, las acciones de interinas y las actividades relacionadas para controlar la no conformidad y evitar que cause insatisfacción al cliente. Por tanto, una vez que se detenga el flujo de la no conformidad, se debe realizar el análisis de la causa raíz y la herramienta según el nivel del problema. Entre las prácticas más comunes para analizar la situación se puede mencionar la lluvia de ideas, el diagrama de pescado y el 5 Whys, mientras que para los problemas más complejos se puede utilizar un drill deep que contemple diferentes causas raíz.

Una vez realizado el análisis y los resultados, se podrá pasar a la implementación de acciones correctivas sistemáticas que atienden las causas raíz y que permiten enfrentar el problema. De manera similar a los SGC, la solución de problemas sigue el ciclo PHVA, por lo que tiene una etapa de verificación en donde se revisa la eficiencia de las acciones correctivas implementadas. Una vez validado, se deberá integrar al SGC por medio de la actualización de la información documentada de los procesos que se vieron impactados.

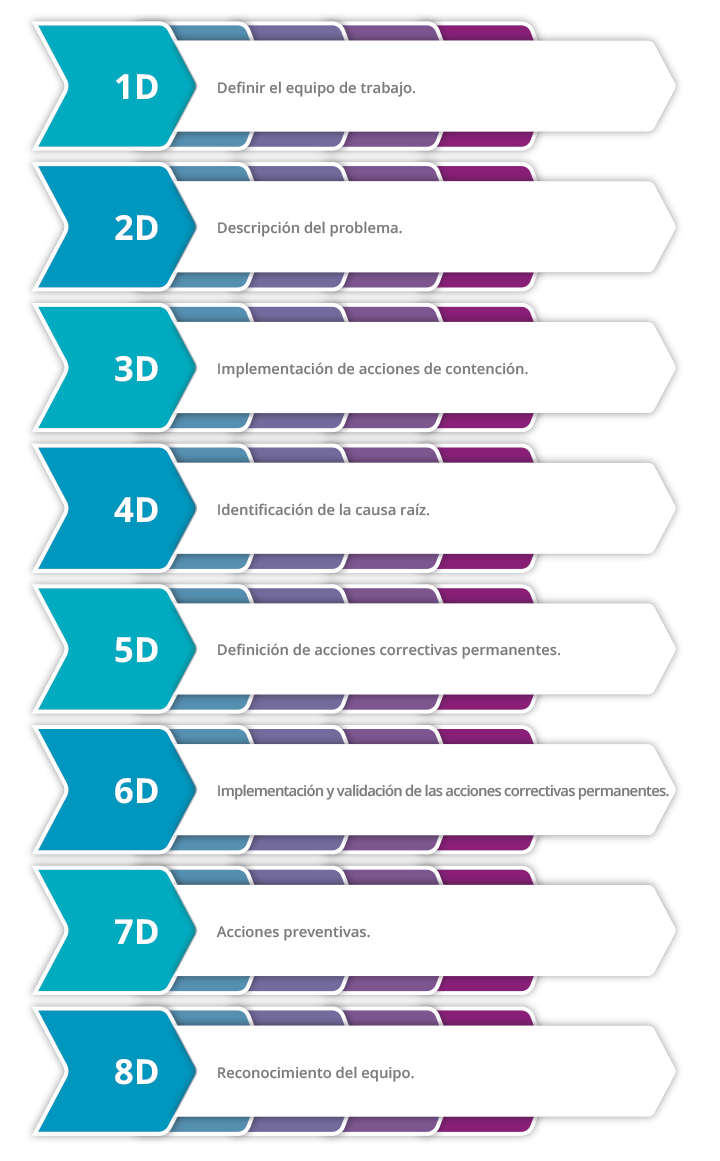

A saber, la metodología más utilizada en la industria automotriz para la solución de problemas son las ocho disciplinas u ocho D, la cual presenta de manera sistémica lo antes descrito. Las ocho D son las siguientes (Rodriguez, s.f.):

Dentro de las acciones o soluciones sistémicas para la solución de problemas, la Norma IATF 16949 describe que la organización debe tener un proceso definido y documentado para el desarrollo e implementación de metodologías apropiadas. Por ende, se deberá determinar la frecuencia de su revisión y la documentación necesaria para validar su verificación y efectividad (ISO Tools Excellence, s.f.).

Dentro de las acciones o soluciones sistémicas para la solución de problemas, la Norma IATF 16949 describe que la organización debe tener un proceso definido y documentado para el desarrollo e implementación de metodologías apropiadas. Por ende, se deberá determinar la frecuencia de su revisión y la documentación necesaria para validar su verificación y efectividad (ISO Tools Excellence, s.f.).

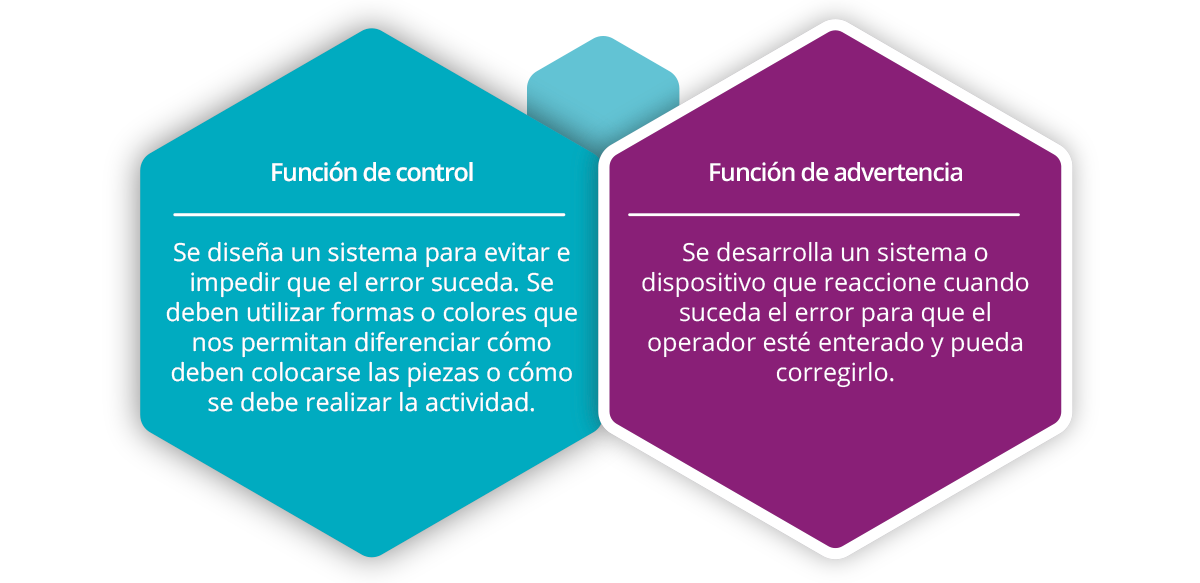

Por lo general, en los procesos relacionados con la producción se verifican diariamente los dispositivos a prueba de error con piezas muestra que contienen las fallas, con el fin de evitar tener productos no conforme. Los dispositivos a prueba de error también son conocido en las organizaciones como poka yokes, palabra japonesa que significa a prueba de errores; el objetivo es evitar el error humano o de la maquina por medio de procesos, dispositivos o la implementación de tecnologías de la información.

Entonces, al estar realizando actividades repetitivas y según pase la jornada laboral, es probable que en la operación diaria se cometan errores, por tanto, los poka yokes ayudan a minimizar el riesgo de cometer un error gracias a sus implementaciones, mismas que pueden ser desde las más sencillas hasta las más complejas, por ejemplo, la detección por medio de tecnologías (PDCA Home, s.f.).

Los poka yokes tienen dos funciones:

El objetivo de los poka yokes es prever y detectar errores, sin embargo, aunque estén implementados, no se está exento de que sucedan y que puedan llegar a un consumidor final.

El objetivo de los poka yokes es prever y detectar errores, sin embargo, aunque estén implementados, no se está exento de que sucedan y que puedan llegar a un consumidor final.

En estos casos, la Norma IATF 16949 describe que, cuando a la organización se le solicite la aplicación de una garantía de sus componentes o productos finales, la organización deberá accionar su proceso de gestión de las garantías, las cuales deben incluir la recolección, verificación y análisis de los productos para su análisis y comunicar al cliente los resultados. Es necesario un proceso de solución de problemas, así como las acciones correctivas y las actividades para la prevención de la recurrencia de los problemas reportados.

8.2 Mejora continua

De acuerdo con las normas ISO 9001:2015 e IATF 16949:2016, la organización debe mejorar continuamente la eficacia y eficiencia de los procesos y el SGC. La mejora continua o kaizen (como lo identifican los japoneses) hace referencia a la mejora a través del tiempo de toda la organización. En el caso de un SGC, se refiere al desempeño asociado con los indicadores, procesos, actividades y miembros de la organización, los cuales pueden trabajar en la mejora de su eficiencia para ofrecer mejores resultados a clientes o partes interesadas. Por ende, establecer objetivos ambiciosos y realizar los análisis de riesgos permitirá a la organización contar con colaboradores más capacitados, impactando positivamente en la calidad de la organización (Escuela Europea de Excelencia, 2021).

El concepto de kaizen proviene de los términos japoneses kai, que significa mejora y zen que significa bueno o bienestar. Este concepto se basa en la idea de que, si hacemos pequeñas mejoras de forma continua a lo largo del tiempo, llevarán al logro de objetivos personales, departamentales y organizacionales (Laoyan, 2022).

El concepto de kaizen proviene de los términos japoneses kai, que significa mejora y zen que significa bueno o bienestar. Este concepto se basa en la idea de que, si hacemos pequeñas mejoras de forma continua a lo largo del tiempo, llevarán al logro de objetivos personales, departamentales y organizacionales (Laoyan, 2022).

El método kaizen no solo nos habla de mejorar continuamente, sino de eliminar cualquier tipo de desperdicio, (entendido esto como el uso ineficiente de un recurso o la redundancia de los procesos). Un ejemplo es el sistema de producción de Toyota, el cual describe que se debe producir lo que se necesita y en la cantidad necesaria, basándose en la metodología just-in-time.

A saber, ambos principios tienen el objetivo de optimizar los procesos y las actividades asociadas para la generación de valor para el cliente, eliminando obstáculos o ineficiencias. La organización debe considerar los resultados del análisis y la evaluación de la alta dirección para determinar si hay necesidades u oportunidades que deban considerarse como parte de la mejora continua.

Por consiguiente, para su correcta implementación, la organización debe desarrollar un proceso estructurado para la medición, seguimiento y acciones necesarias para la mejora de los procesos de fabricación, y su alineación con los objetivos de la organización.

Por último, es importante promover el desarrollo de herramientas que permitan la mejora continua, evitando reincidir en errores, así como mantener conversaciones sobre las lecciones aprendidas y los canales de comunicación entre la organización para compartir los aprendizajes.

Cierre

Cierre

Con la etapa de acciones se cierra el último momento del ciclo PHVA, el cual está asociado con el capítulo 10 de las normas ISO 9001:2015 e IATF 16949. Por ende, actuar con base en los resultados llevará a rectificar el camino para cumplir los objetivos, así como para llevar acciones de mejora continua en los procesos del SGC. Para esto, la organización debe asegurar de realizarlo de manera estructura y sistémica, tomando en cuenta la satisfacción del cliente, los requerimientos de las no conformidades, las acciones correctivas, la solución de problemas y los procesos a prueba de error.

Con la etapa de acciones se cierra el último momento del ciclo PHVA, el cual está asociado con el capítulo 10 de las normas ISO 9001:2015 e IATF 16949. Por ende, actuar con base en los resultados llevará a rectificar el camino para cumplir los objetivos, así como para llevar acciones de mejora continua en los procesos del SGC. Para esto, la organización debe asegurar de realizarlo de manera estructura y sistémica, tomando en cuenta la satisfacción del cliente, los requerimientos de las no conformidades, las acciones correctivas, la solución de problemas y los procesos a prueba de error.

El desarrollo de la mejora continua permitirá que nuestra organización sea robusta, así como capaz de enfrentar situaciones que afecten el funcionamiento del SGC, además de volverse resiliente ante eventualidades no esperadas. Una mejora continua constante habla de una organización madura en SGC, la cual es percibida por los clientes como confiable.

Por tanto, la reputación y la confianza son elementos importantes en la cadena de suministro automotriz, donde los tiempos de entrega y el grado de error o falla debe ser mínimo. A saber, la mejora continua no finaliza, ya que se deben plantear mejores y nuevos objetivos, repitiendo el ciclo PHVA.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer el ciclo del PHVA y su relación con los sistemas de gestión de calidad.

- Conocer el ciclo PHVA en la Norma IATF 16949:2016.

- Conocer las cláusulas de la IATF 16949:2016 relacionadas con la parte de actuar (act) del ciclo PDCA.

- Comprender los requerimientos de la IATF 16949 en relación con la mejora.

Referencias bibliográficas

Referencias bibliográficas

- Escuela Europea de Excelencia. (2021). Cláusulas clave de ISO 9001: descripción de los requisitos de la norma para sistemas de calidad. Recuperado de https://www.escuelaeuropeaexcelencia.com/2021/11/clausulas-clave-de-iso-9001-descripcion-de-los-requisitos-de-la-norma-para-sistemas-de-calidad/#:~:text=Cl%C3%A1usula%206%3A%20Planificaci%C3%B3n%20del%20SGC,y%20los%20planes%20para%20alcanzarlos

- International Automotive Task Force. (s.f.). IATF 16949:2016 Sanctioned Interpretations (SIs). Recuperado de https://www.iatfglobaloversight.org/iatf-169492016/iatf-169492016-sis/

- Online Browsing Platform. (s.f.). ISO 9001:2015(es) Sistemas de gestión de la calidad - Requisitos. Recuperado de https://www.iso.org/obp/ui/#iso:std:iso:9001:ed-5:v1:es

- ISO Tools Excellence. (s.f.). IATF 16949:2016 Sistemas de Gestión de la Calidad en la Industria del Automóvil. Recuperado de https://www.isotools.com.mx/iatf-169492016-sistemas-gestion-la-calidad-la-industria-del-automovil/

- Laoyan, S. (2022). Método Kaizen: la guía para la mejora continua en las empresas. Recuperado de https://asana.com/es/resources/continuous-improvement

- PDCA Home. (s.f.). POKA YOKE – Diseño a prueba de errores. Recuperado de https://www.pdcahome.com/poka-yoke/

- Rodriguez, J. (s.f.). 8D: ¿Qué son las 8 Disciplinas? Recuperado de https://spcgroup.com.mx/8ds-que-son-las-8-disciplinas/#1653669764010-aac241aa-d21d

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Global Standards. (2016, 23 de junio). Capítulo 10 de ISO 9001:2015 [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=S5mF7stq4po

- IATF 16949 Auditing. (2022, 3 de febrero). IATF 16949 | Top 10 Major Nonconformities - Review of 6-10 [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=WV7aey4eUoc

- IATF 16949 Auditing. (2022, 3 de febrero). IATF 16949 | Top 10 Major Nonconformities 2021 - Review of 1-5 [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=mXBBb0N_jWQ

Lecturas

- Rivera, G. (s.f.). 6 elementos de auditoría para obtener la Certificación en la Industria Automotriz (IATF 16949:2016). Recuperado de https://spcgroup.com.mx/6-elementos-de-auditoria-para-obtener-la-certificacion-en-la-industria-automotriz-iatf-169492016/

- Rodriguez, J. (s.f.). ¿Por qué necesitas la mejora continua en tu empresa? Recuperado de https://spcgroup.com.mx/porque-necesitas-la-mejora-continua-en-tu-empresa/

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.