10.1 Colaboración en la cadena de suministros

Existe una descoordinación de las cadenas de suministro debido a la falta de comunicación entre los distintos agentes (fabricante, distribuidor, mayorista, minorista). Este hecho provoca que se acumulen los inventarios a lo largo de la cadena y que, a su vez, en determinados momentos no se satisfaga la demanda debido a que sean insuficientes en determinado momento. Además, las cantidades demandadas en los pedidos aumentan considerablemente entre cada uno de los agentes de la cadena de suministro.

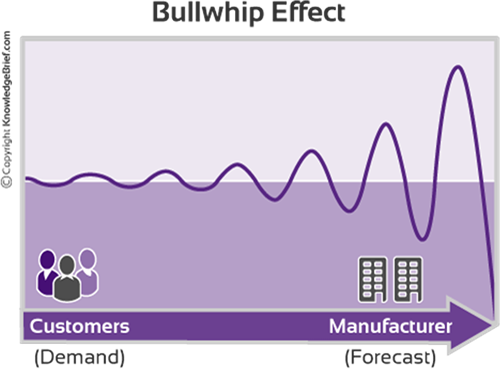

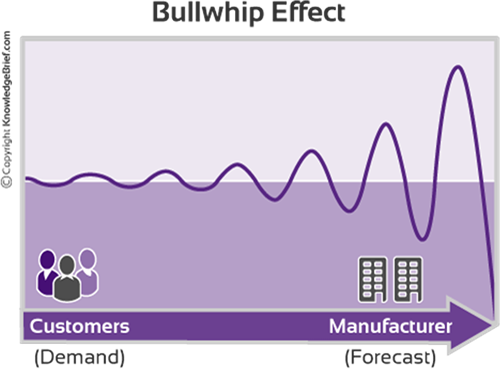

Dicho efecto de acumulación de inventarios e incremento de la cantidad demandada en cada pedido entre los distintos agentes se le denomina efecto látigo o bullwhip effect y se define como la ampliación de los pedidos entre los miembros de la cadena de suministro y, en consecuencia, el aumento de inventario, reflejo del aumento de la incertidumbre conforme más se aleja del consumidor final.

El efecto látigo se ve reflejado en la figura 1; en resumen, puede entenderse como la distorsión de la demanda transmitida entre las empresas que pertenecen a la cadena de suministro y que aumenta en la medida en que se aleja del mercado. Es el resultado de la suma de tres efectos diferentes: el movimiento oscilatorio de la demanda, cuyas fluctuaciones nada tienen que ver con las del mercado, lo que da lugar a una planificación inadecuada; un efecto de amplificación que induce falsas expectativas entre los agentes y un retraso temporal en la información recibida. Entre las causas más significativas que provocan este efecto se encuentran, de acuerdo a Chopra (2008):

Haz clic en cada elemento para conocer su información.

Haz clic en cada elemento para conocer su información.

Por lo general, cada empresa de la cadena de suministro determina su pronóstico de la demanda observando los pedidos de su cliente directo y no la demanda del consumidor final. El error en el pronóstico de su cliente se incorpora, por tanto al suyo propio. Algunas empresas reaccionan ante esta situación utilizando técnicas de pronóstico cada vez más sofisticadas, pero ninguna puede evitar el efecto de amplificación en la demanda cuando el error se encuentra en los datos utilizados para determinar dicho pronóstico.

Para cada empresa de la cadena de suministros, el tiempo de entrega es el resultado de dos procesos: enviar la orden al proveedor y recibirla. El primero depende directamente de la empresa, mientras que el segundo depende del proveedor y del sistema de transporte. El tiempo total de suministro y su variabilidad se incorporan al pronóstico de la demanda para calcular el inventario de seguridad. De este modo, a mayor tiempo e incertidumbre, será necesario un mayor inventario de seguridad para mantener un determinado nivel de servicio al cliente.

Cuando se ofrecen descuentos o promociones especiales se venden cantidades mayores durante ese período de tiempo. Para hacer frente a estas ventas se mantiene un inventario elevado. De esta forma, los datos dan información sobre el patrón de las ventas pero no sobre el consumo del producto.

Esta práctica es común cuando se tiene la sospecha de que el distribuidor está racionando el producto por problemas de capacidad o porque podrían producirse cambios de precio en los materiales. El riesgo al desabasto puede ser pasajero, pero deja en el sistema información distorsionada que tarda varios períodos en estabilizarse. Esta información se incorpora al pronóstico de la demanda y da lugar a previsibles consecuencias.

Imagen obtenida de https://www.kbmanage.com/concept/bullwhip-effect

Sólo para fines educativos.

Las principales ineficiencias derivadas del efecto látigo incluyen:

- Flujo de información deficiente, puesto que las empresas de la cadena mantienen una relación estrictamente comercial

- Flujo de materiales determinado completamente por el proveedor

- Poca flexibilidad y capacidad de reacción de la cadena de suministro

- Largos tiempos de entrega de las materias primas

- Falta de coordinación y comunicación entre los diferentes miembros de la cadena

- Faltantes de inventario y retrasos en las entregas de los pedidos a los clientes con sus correspondientes costos asociados

- Producción y planes de entrega no planificados

- Mal servicio al cliente

10.2 Solución al efecto látigo

Una solución para reducir las consecuencias del efecto látigo es el CPFR (Collaborative Planning, Forecasting, and Replenishment) puesto que soluciona de manera visible los efectos de la falta de comunicación y de colaboración entre las empresas de la cadena de suministro. La solución propuesta para este problema está basada en una previsión de la demanda colaborativa, es decir, el fabricante comparte sus pronósticos, en este caso con cada uno de sus proveedores de primer nivel (véase la figura 2).

Figura 2. CPFR

Imagen obtenida de http://www.kamcity.com/library/articles/ECRpap1.htm

Sólo para fines educativos.

Para poder llevar a cabo esta solución, todas las empresas de la cadena de suministro deberán conocer la demanda del consumidor. Los pronósticos nunca son perfectos, pero son valiosos para prepararse para afrontar la demanda actual y ayudan a una organización a predecir y planificar las actividades de su cadena de suministro. Existen diversas prácticas que han dado buen resultado a la hora de intentar eliminar o al menos disminuir el efecto látigo, por ejemplo:

Tecnologías de información para reducir el tiempo de suministro simplificando el proceso de envío de pedidos mediante sistemas electrónicos de transferencia de información.

Postponemet y Mass Customization, que consisten en realizar un rediseño de productos que permite realizar la diferenciación en niveles de la cadena más cercanos a los centros de consumo.

VMI (Vendor Managed Inventory), aquí la información se centraliza en el productor quien monitoriza los niveles de inventario del canal de distribución y decide sobre tiempos y cantidades de entrega.

CPFR (Collaborative Planning, Forecasting and Replenishment), son planes y procesos de negocios desarrollados conjuntamente por los miembros de la cadena. La comunicación interactiva entre las diferentes empresas permite transferir pronósticos y planes dando lugar a una mejor planificación, pronósticos más precisos, altos niveles de servicio, costos bajos y una cadena de suministro más estable.

El pronóstico de la demanda es crucial para cualquier proveedor, fabricante o distribuidor pues determina las cantidades a comprar o producir para luego enviar. También es necesario en el proceso de operaciones básicas, desde el suministro de materias primas hasta que el producto llega al consumidor final. La mayoría de las empresas no pueden esperar a que la demanda llegue para luego reaccionar; es necesario anticiparse a la demanda futura de forma que puedan responder inmediatamente ante los pedidos de los clientes.

Un pronóstico afinado de la demanda es un componente vital de una cadena de suministro eficiente y efectiva. Los pronósticos imprecisos dan lugar a resultados indeseables. Para lograr que sean confiables y que realmente contribuyan al desarrollo de las actividades de una empresa, es necesaria la colaboración de las áreas operativas que la conforman para determinarlos en base a datos confiables y certeros.

Si el enfoque está en los pronósticos del fabricante, una vez que las haya realizado los compartirá con uno de sus proveedores de materias, siendo éste un punto básico para la reducción del efecto látigo. El motivo de elegir esta alternativa como solución es que muchas empresas compiten mejor si colaboran, cooperan y tienen una visión de conjunto en lugar de competir como organismos individuales, sobre todo en un mercado globalizado, dinámico y en cambio constante.

En definitiva, para aprovechar totalmente las ventajas de la optimización de los procesos internos, las empresas deben mantener una comunicación eficiente y adecuada dentro de la empresa y con sus socios comerciales. Si se mantiene un intercambio fluido de información con los socios la planificación será más eficiente y mejorará la capacidad de responder rápidamente a cambios inesperados. Un intercambio fluido de información actualizada permite tomar decisiones conjuntamente y ayuda a aumentar la flexibilidad y a aprovechar las oportunidades. Este ejemplo se ve más claro si se piensa en la subcontratación de algún recurso, de este modo la empresa dedica su actividad a lo que realmente sabe hacer, pero debe mantener necesariamente una colaboración muy estrecha con su proveedor, que en este caso es el encargado de realizar la parte subcontratada. Así se obtiene una visión de “divide y vencerás”, puesto que cada uno se dedica a lo que realmente sabe hacer; y de “la unión hace la fuerza” ya que la colaboración se da con la finalidad de tener una visión conjunta de la cadena.

10.3 Planeación agregada

Para que cualquier compañía sea exitosa, tanto su estrategia de cadena de suministro como su estrategia competitiva deben sincronizarse. La estrategia competitiva de una compañía define, en relación con sus competidores, el grupo de necesidades del cliente que busca satisfacer con sus productos y servicios. Por lo tanto, la estrategia de cadena de suministro determina la naturaleza de la obtención de las materias primas, el transporte de los materiales desde y hacia la empresa, la fabricación del producto u operación para proporcionar el servicio y la distribución del producto al cliente. Es práctica común que lo anterior se junte con cualquier servicio de seguimiento y una especificación que indique si estos procesos se llevarán a cabo de manera interna o se subcontratarán.

Para que cualquier compañía sea exitosa, tanto su estrategia de cadena de suministro como su estrategia competitiva deben sincronizarse. La estrategia competitiva de una compañía define, en relación con sus competidores, el grupo de necesidades del cliente que busca satisfacer con sus productos y servicios. Por lo tanto, la estrategia de cadena de suministro determina la naturaleza de la obtención de las materias primas, el transporte de los materiales desde y hacia la empresa, la fabricación del producto u operación para proporcionar el servicio y la distribución del producto al cliente. Es práctica común que lo anterior se junte con cualquier servicio de seguimiento y una especificación que indique si estos procesos se llevarán a cabo de manera interna o se subcontratarán.

El ajuste estratégico significa que ambas estrategias deben tener alineadas a las metas de la empresa. Se refiere a la congruencia entre las prioridades del cliente que la estrategia competitiva espera satisfacer y las capacidades de la cadena de suministro que desea construir. Una herramienta que facilita la alineación operativa y en el tiempo de objetivos externos de servicio con objetivos de operación es la planeación agregada.

La planeación agregada se ocupa de empatar la oferta y la demanda de producción en el mediano plazo, con regularidad hasta 12 meses en el futuro. El término agregada implica que la planeación se realiza para una sola medida general de producción o cuando mucho algunas cuantas categorías de productos agregados. El objetivo de la planeación agregada es establecer niveles generales de producción en el corto y mediano plazo frente a una demanda fluctuante o incierta. Como resultado de la planeación agregada deben tomarse decisiones y establecerse políticas respecto al tiempo extra, las contrataciones, los despidos, las subcontrataciones y los niveles de inventario. La planeación agregada determina no solamente los niveles de producción planeados sino también la mezcla adecuada de recursos; bajo el supuesto que las instalaciones son fijas y que no se pueden ni ampliar ni reducir.

Puede buscar influir tanto en la demanda como en la oferta. Si éste es el caso, pueden utilizarse variables como el precio, publicidad y mezcla de productos. Si se toman en consideración los cambios en la demanda, entonces mercadotecnia y operaciones participarán a fondo. La planeación agregada, en sentido general, tiene las siguientes características:

Un horizonte de tiempo de aproximadamente 12 meses, con una actualización periódica, quizás mensual del plan.

Instalaciones consideradas fijas que no se pueden ni ampliar ni reducir.

La posibilidad de modificar las variables tanto de la oferta como de la demanda.

Diversos objetivos administrativos, entre los que se podrían incluir un bajo nivel de inventarios, buenas relaciones laborales, bajos costos, flexibilidad para incrementar los niveles futuros de producción y un buen servicio al cliente.

Instalaciones consideradas fijas que no se pueden ni ampliar ni reducir.

Esta planeación se relaciona íntimamente con otras decisiones de negocios que involucra, por ejemplo, la elaboración de presupuestos, los recursos humanos y la comercialización. La relación con el primero es especialmente fuerte. La mayor parte de los presupuestos se basan en suposiciones respecto a la producción agregada, los niveles de personal, los niveles de inventario, los niveles de compra y así sucesivamente. Un plan agregado debe ser el fundamento del desarrollo de un presupuesto inicial y de la revisión del presupuesto como lo exija la situación. La planeación del personal, o de los recursos humanos, también recibe una fuerte influencia de la planeación agregada porque ésta provoca contrataciones, despidos y decisiones respecto a los tiempos extra. En las industrias de servicio, donde el inventario no es un factor, la planeación agregada es prácticamente un sinónimo de la elaboración de presupuestos y de la planeación personal.

La cadena de suministros requiere de una mayor conectividad, colaboración, uso de soluciones inteligentes e integración de procesos entre la red de socios de negocios para mejorar su visibilidad. Según el estudio La cadena de suministro inteligente del futuro, realizado por IBM (2009), el 70% de las compañías encuestadas sostuvieron que el mayor reto que tienen por delante es mejorar la visibilidad, no sólo interna (de sus operaciones y logística, por ejemplo), sino también la visibilidad externa de la actividad que mantienen con su red de compañías socias o partners (proveedores y socios tecnológicos).

La cadena de suministros requiere de una mayor conectividad, colaboración, uso de soluciones inteligentes e integración de procesos entre la red de socios de negocios para mejorar su visibilidad. Según el estudio La cadena de suministro inteligente del futuro, realizado por IBM (2009), el 70% de las compañías encuestadas sostuvieron que el mayor reto que tienen por delante es mejorar la visibilidad, no sólo interna (de sus operaciones y logística, por ejemplo), sino también la visibilidad externa de la actividad que mantienen con su red de compañías socias o partners (proveedores y socios tecnológicos).

Para que cualquier compañía sea exitosa, tanto su estrategia de cadena de suministro como su estrategia competitiva deben sincronizarse. La estrategia competitiva de una compañía define, en relación con sus competidores, el grupo de necesidades del cliente que busca satisfacer con sus productos y servicios. Por lo tanto, la estrategia de cadena de suministro determina la naturaleza de la obtención de las materias primas, el transporte de los materiales desde y hacia la empresa, la fabricación del producto u operación para proporcionar el servicio y la distribución del producto al cliente. Es práctica común que lo anterior se junte con cualquier servicio de seguimiento y una especificación que indique si estos procesos se llevarán a cabo de manera interna o se subcontratarán.

Para que cualquier compañía sea exitosa, tanto su estrategia de cadena de suministro como su estrategia competitiva deben sincronizarse. La estrategia competitiva de una compañía define, en relación con sus competidores, el grupo de necesidades del cliente que busca satisfacer con sus productos y servicios. Por lo tanto, la estrategia de cadena de suministro determina la naturaleza de la obtención de las materias primas, el transporte de los materiales desde y hacia la empresa, la fabricación del producto u operación para proporcionar el servicio y la distribución del producto al cliente. Es práctica común que lo anterior se junte con cualquier servicio de seguimiento y una especificación que indique si estos procesos se llevarán a cabo de manera interna o se subcontratarán.