7.1 Rompiendo paradigmas

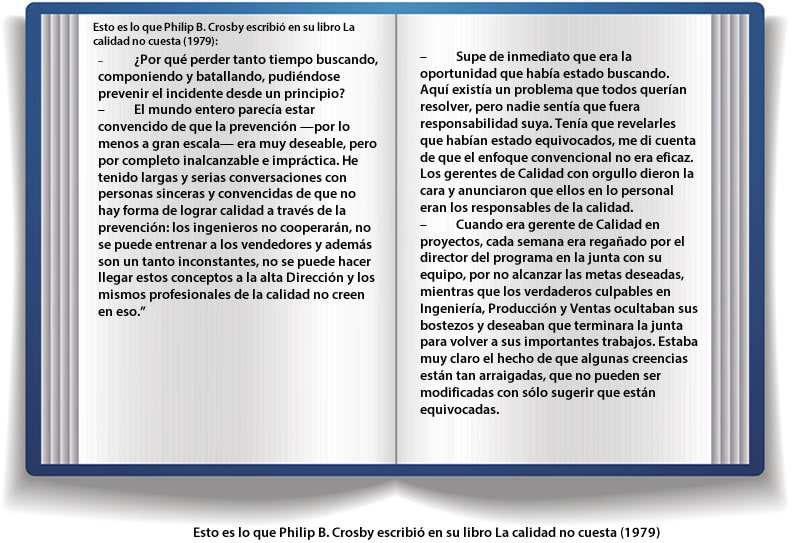

Un paradigma se refiere a un determinado modelo de pensamiento o de interpretación de las entidades que se corresponde con una disciplina y un contexto sociohistórico dado, supone un determinado entendimiento de las cosas que promueve una forma de pensar en particular por sobre otras.

Volverse consciente del entorno y de la sociedad que nos rodea, de sus creencias de sus verdades, es extremadamente difícil. Volverse crítico consciente de nuestras presuposiciones y puntos de vista requiere de una verdadera apertura de conciencia y deseo de progresar, de evolucionar.

Todo puede verse directamente, menos el ojo con el que vemos. El paradigma es un requisito previo para la percepción misma. Lo que ve una persona depende tanto de lo que mira como de su experiencia visual y conceptual previa que lo ha preparado a ver.

Un paradigma es el resultado de los usos y costumbres, de creencias establecidas de verdades a medias; un paradigma es ley, hasta que es desbancado por otro nuevo.

El paradigma no sólo nos envuelve también nos controla, nos define, nos delimita todo lo que percibimos, y creemos que esa es la verdad. Define lo que es realidad y descalifica las demás opciones.

Ejemplo: sólo los hombres saben gobernar.

Es un paradigma que se mantuvo arraigado en ciertos países y regiones durante siglos.

Un cambio de paradigma implica un profundo cambio de mentalidad de la época, de los valores que forman una visión particular de la realidad en turno. En esta época de cambios de paradigmas la variante es la velocidad y la profundidad del cambio. Esto se está dando en todos los niveles tanto social, como espiritual, conceptual, político, económico, etcétera.

Ejemplo de paradigmas empresariales:

Si vendes objetos o servicios a costos altos, se cotizará mejor y los clientes aprenderán que los bueno siempre es más caro

La calidad total significa un cambio de paradigmas en la manera de concebir y gestionar una organización. Uno de estos paradigmas fundamentales y que constituye su razón de ser es el perfeccionamiento constante o mejoramiento continuo. La calidad total comienza comprendiendo las necesidades y expectativas del cliente para luego satisfacerlas y superarlas.

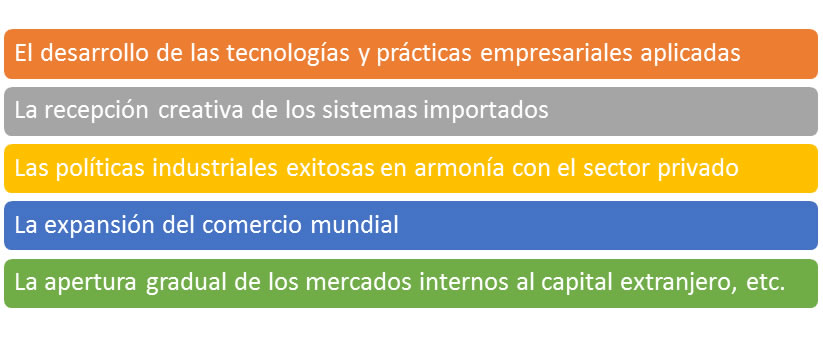

A principios de 1950 l la riqueza nacional de Japón era escasa, el PIB per cápita se encontraba en un nivel similar al de Colombia, Grecia, México, Malasia y las Filipinas y muy por debajo del de Argentina, Brasil y Chile peor aún. Lo hecho en Japón era una connotación de barato pero de baja calidad. Fueron varios los factores que contribuyeron a transformar la notoria reputación de los productos japoneses en las dos décadas posteriores:

Lo que llama particularmente la atención es que Japón recibió los conceptos de las teorías de administración generadas en el mundo y los conceptos de administración de la calidad a través de los estadounidense y no con una actitud pasiva, sino que los directivos, propietarios e instituciones académico y de apoyo al desarrollo de las empresas japonesas adaptaron y modificaron este concepto al estilo japonés de la siguiente manera:

Las Teorías de Maslow, las Teorías X y Y de McGregor, la Administración Científica, Clásica y Neoclásica, el Control Estadístico de la Calidad (CEC) de Deming, El ciclo de Control de Shewhart y el Mantenimiento Productivo (MP), surgidos en los Estados Unidos, fueron transformados en Japón en Control de la Calidad en Toda la Compañía CWQC o Control Total de Calidad (CTC)] y Mantenimiento Productivo en Toda la Compañía (WPM) o Mantenimiento Productivo Total (MPT) durante los años cincuenta y principios de los sesenta. Mientras que en los conceptos originales de CEC y MP se suponía que sólo los miembros expertos del personal estaban a cargo del control de calidad de los productos o del mantenimiento del equipo El enfoque y la adaptación de las empresas japonesas a estas teorías y metodologías consistía en aplicarlas a secciones enteras de las compañías y bajo la responsabilidad de todos los empleados.

Existieron dos importantes percepciones básicas de los altos directivos que propusieron estos movimientos: un fuerte compromiso hacia la calidad y un énfasis particular en los recursos humanos. Los directivos japoneses se aseguraron que sus visiones e ideas acerca de la misión de la compañía se diseminasen a todos los empleados, desde los operarios hasta la gerencia media, en la creencia de que los empleados eran su recurso más valioso. ¿Cuáles fueron las herramientas de la gerencia que permitieron estos movimientos enfocados hacia la mejora de la calidad en toda la compañía?

Al igual que en Japón, muchos ejecutivos y empresarios de países han seguido el mismo camino de Japón uno de los más notables es China que hace algunos años se decía que los productos chinos son de baja calidad por eso son tan baratos. Sin embargo, se ha logrado ir modificando esa mentalidad señalando lo siguiente:

Empresas como Toyota, Dell, Ikea, SouthWest o Zara repensaron radicalmente la forma de operar en su sector y descolocaron a grandísimas corporaciones como General Motors, American Airlines o IBM. Dell, por ejemplo, ha sido la historia de éxito en su sector, y no ha sido gracias a grandes innovaciones de producto ni a campañas publicitarias muy sofisticadas. Sobre todo ha sido fruto de su innovación en operaciones, que se concretó en un modelo de venta directa, que a su vez, se sustenta en una cadena de suministro sobre pedido ejemplar. Cuando Michael Dell, en 1984, trató de ofrecer ante todo calidad y confianza al cliente, con el que se tiene un trato directo, muchos pensaron que nunca funcionaría por sus paradigmas de que las computadoras se vende a través de tiendas minoristas. Esto a menudo implica una importante oportunidad, pues los competidores suelen tardar mucho más en detectar el potencial de nuestras innovaciones operativas de lo que tarden en el caso de nuevos productos o planteamientos comerciales debido a sus modelos mentales. Los competidores de SouthWest, una de las pioneras de las líneas aéreas de bajo costo en Estados Unidos, tardaron más de una década en darse cuenta del peligro que suponía para ellos su modelo de operaciones. En el caso de Toyota, General Motors y la industria automotriz norteamericana, tardaron dos décadas en reconocer su innovador sistema de producción.

7.2. Pensando al revés: trabajo y organización en la empresa

Con las grandes contribuciones a la administración de Taylor, se termina el control que tenía el obrero sobre cómo hacer el trabajo y tiempos de producción, estableciéndose las normas patronales vía administración científica del trabajo. En el obrero se considera la eficacia en cada operación obteniendo ganancias en productividad, ejerciendo un control riguroso en el trabajo e implementando procedimientos regulados por ciertos operarios y estos a su vez desde otra oficina.

Henry Ford (1903) establece una innovadora forma organizacional o control del proceso de trabajo que se da a través de las normas incorporadas al dispositivo automático de las máquinas, es decir, es el propio movimiento de las máquinas (caso de la cadena de montaje) quien dicta la operación requerida y el tiempo asignado para su realización. Coriat (1993) señala que esto dio como resultado una producción extremadamente económica nunca antes vista basada en las economías de escala. La norma es la producción de una gran cantidad de mercancías por igual y en grandes series; the best one way.

Sin embargo, en 1947, Taiichi Ohno que trabajaba en una empresa de fabricación de automóviles de Toyota Motors como encargado de taller empieza a hacer modificaciones importantes en los sistemas de producción y años más tarde, al ser descubiertos impactarían al mundo y son fundamentales hasta el día de hoy. Una forma de organización del trabajo para lograr producir a bajos costos, volúmenes limitados de productos diferenciado, un modelo que lograra ganancias de productividad con lo cual no usaran los recursos de las economías de escala y la estandarización taylorista y fordiana (Coriat, 1993).

Esta preceptiva del nuevo modelo de Ohno es analizado por Benjamin Coriat (1993) en su libro Pensar al Revés: Trabajo y organización en la empresa Japonesas (1993), ¿Piensan los empresarios japoneses al revés de cómo piensan los occidentales?

La tesis hasta antes de Ohno del Sistema de Producción Toyota o o Lean Manufacturing (1959) era la siguiente:

Fabricación en serie es un proceso revolucionario en la producción industrial cuya base es la línea de ensamblado o línea de producción en grandes cantidades; una forma de organización de la producción que delega a cada trabajador una función específica y especializada en máquinas también más desarrolladas y con la ventaja competitiva de las economías de escala que hacen muy económico el producto producido.

La tesis del director de la Toyota, Taiichi Ohno (1947), era que los occidentales producen cantidades enormes de mercancías iguales con altos costos; los japoneses cantidades limitadas de productos variados a bajos costos.

El secreto es la productividad es ni exceso de hombres ni exceso de equipo ni exceso de existencias. Fábricas mínimas pero flexibles gracias a los subcontratos. Deshacerse de todo lo superfluo, dirigir con los ojos, así como un especial sistema de empleo basado en el empleo de por vida, el salario a la antigüedad y el sindicalismo cooperativo de empresa.

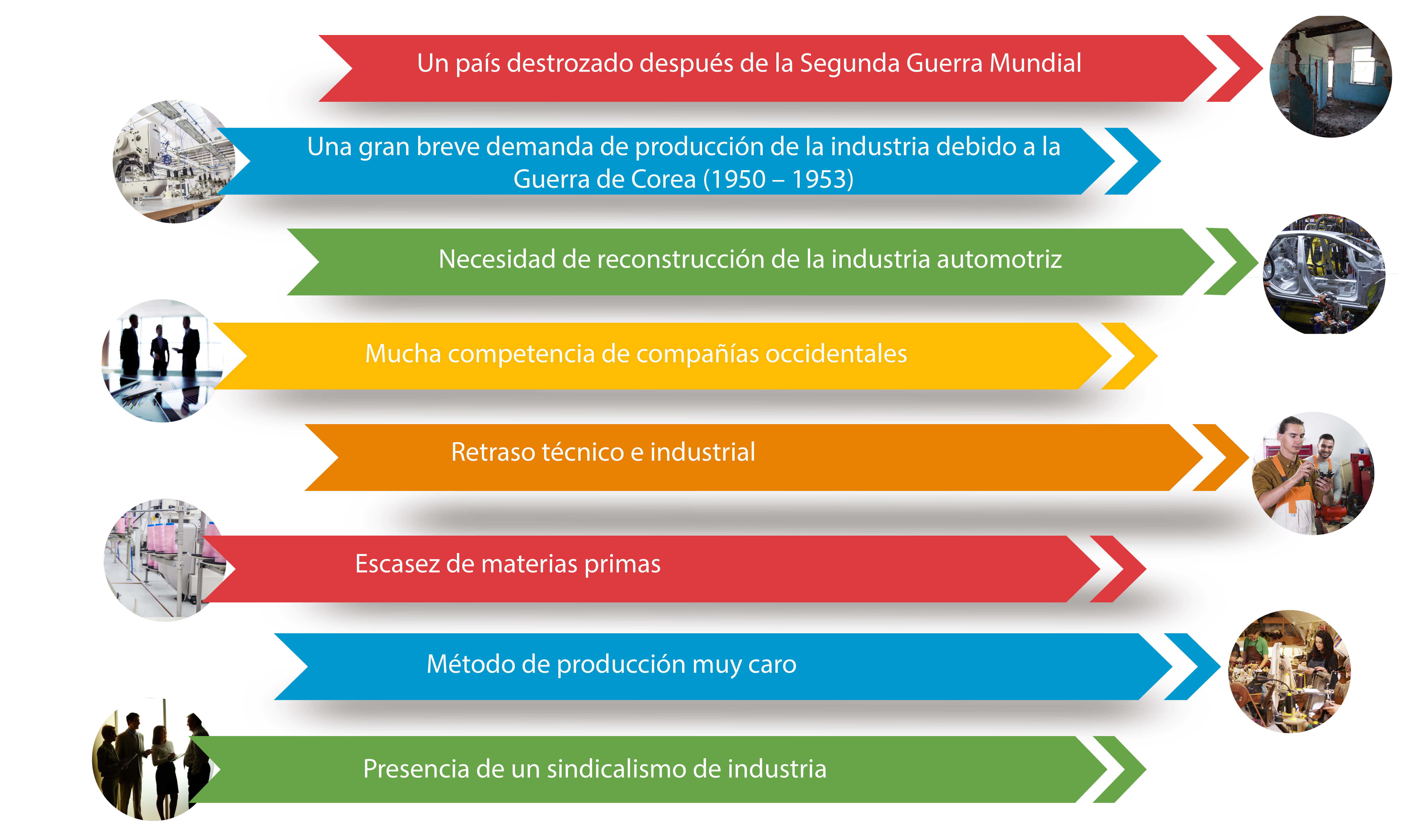

El escenario que vivió Ohno (1947) que dio lugar a la formación de su método fue el siguiente:

“La creación, la innovación, siempre nacen de la necesidad” (Ohno), y su desafío era ¿cómo lograr aumentar la productividad cuando no podemos aumentar la producción ya que no hay mercado para su colocación?

¿Cómo lograr que los operarios se incorporen al trabajo sin aplicar el modelo Fordista?

- Pensando al revés la herencia fordista de occidente.

- Recurriendo a la optimización de recursos.

- Creando un proceso de trabajo donde el involucramiento del obrero juegue un papel fundamental.

Diferencias en los tipos de producción

| Modelo Ford |

Modelo Ohno Pensar al revés |

- La cantidad de producción la establece la capacidad de la planta, entre más, mayores economías de escala (empujar atrás hacia adelante).

- Producción en serie.

- Producción estandarizada.

- No permite cambios (sistema rígido).

- Con existencias.

- Sindicalismo de industria.

- Fragmentación del trabajo y microtiempos asignados.

- Integración vertical.

- La forma que trabajan los proveedores y subcontratistas no es responsabilidad de la empresa.

|

- La cantidad de producción la establece las ventas diariamente (jalar de adelante para atrás).

- Producción limitada.

- Producción diversificada.

- Sistema flexible (elástico), permite cambios.

- Sin existencias.

- Sindicalismo de empresa (interno y cooperativista).

- Línea de producción flexible, cambiante a las necesidades de producción.

- Desespecialización de los trabajadores, multidisiplianrios.

- Fundamentar el trabajo en equipo en base a la información de toda la responsabilidad.

- Darle mayores responsabilidades al trabajador.

- El empleo de por vida.

- El salario a la antigüedad.

- La creación del mercado interno de trabajo (promociones, desarrollo de carrera).

- Capacitar y desarrollar a proveedores y subcontratistas.

|

7.3 Disciplinas de una organización inteligente

Para Peter Senge (1994), una “organización inteligente” aprende continuamente, tanto ella, como sus miembros. Plantea una visión sistémica de la empresa con todos sus elementos y sus interrelaciones, considerando que todos los miembros de una organización son elementos valiosos, capaces de aportar mucho más de lo que habitualmente se cree. Cuando los miembros de una organización son tomados en cuenta, se genera un mayor compromiso con la misión y visión de la empresa, la ideología de la organización/empresa se hace propia y se actúa en función de la misma: “el todo puede superar la suma de las partes”.

Senge (1994) propone su modelo que integra cinco disciplinas, es decir, las 5 disciplinas de la organización inteligente:

Dominio personal: sólo las personas con alto dominio alcanzan las metas que se proponen, son conscientes de sus propias capacidades y limitaciones, así como de las de la gente que les rodea y por este motivo podrán “crecer”.

Modelos mentales: conocer y dominar nuestros pensamientos e ideas y nuestro modo de percibir el mundo nos permitirá una comunicación más efectiva dentro de la empresa.

Construcción de una visión compartida: la clave para lograr la misión y visión de la empresa radica en que todos sus miembros compartan un objetivo común.

Aprendizaje en equipo: fomentar el desarrollo de aptitudes de trabajo en equipo, pensar juntos para obtener mejores ideas es fundamental para el bienestar de la empresa u organización.

La quinta disciplina: el pensamiento sistémico es esencial para tener un enfoque más amplio de todo el sistema. Todas las personas están interrelacionadas, como eslabones de una misma cadena. Esta disciplina integra a todas las demás.

Todo en la empresa está conectado como un sistema, si un trabajador falta deteriora la calidad y el tiempo de entrega del producto, que afecta las ventas, los ingresos la rentabilidad, etc. Si se tiene un mal Gobierno afecta la economía, afecta las ventas, los ingresos, que reduce el personal, etc.

Una empresa aprendiente administra aprendiendo a administrar sus conocimientos de éxito y fracaso, aprende a qué hacer bien y a no volver a hacerlo mal, si existen errores, mal servicio y desperdicios recurrentes implica que la empresa no está aprendiendo. Si sale un empleado y se lleva sus conocimientos y el nuevo empleado tiene que empezar de cero a aprender con la experiencia y no de lo documentado por la empresa para que no equivocarse en lo que hizo el anterior empleado, esto es que no es una empresa inteligente.