1.1 Fundamentos de las metodologías

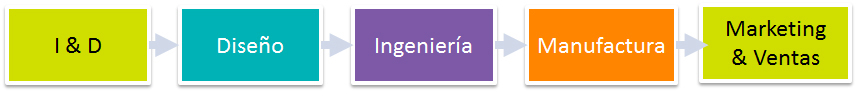

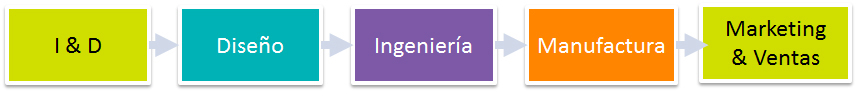

Los modelos de desarrollo de nuevos productos son los pasos de los procesos organizacionales que se involucran para el proyecto de desarrollo de nuevos productos que abarcan la idea, diseño, producción, marketing y dirección, ajustándose las características de cada organización y su estructura.

Existen diferentes modelos que se han diseñado a lo largo de décadas con el fin de mejorar, no sólo para disminuir la tasa de fracasos sino para maximizar el impacto de éxito que se pueda lograr. Estos modelos tienen diferentes características y estructuras, por lo que se debe de analizar y determinar cuál es el modelo apropiado para el desarrollo de nuevos productos de la empresa.

Desde 1950, ha existido una proliferación de modelos de innovación, cada uno pretende explicar o guiar el proceso de innovación en las empresas industriales. Rothwell (1993) argumentó que la era de la posguerra se caracterizó por las sucesivas oleadas de innovación tecnológica, asociada a una evolución en la estrategia corporativa hacia la innovación. El autor clasifico en cinco generaciones los modelos de innovación o desarrollo de nuevos productos o servicios desarrollados.

Haz clic para revisar la información

Estos modelos se basan en empujar los nuevos productos al mercado que provienen de lo que puede producir la tecnología enfocándose en realizar innovaciones de producto gracias al descubrimiento científico, la investigación y desarrollo (R&D) se orienta únicamente en lo que ingeniería y la manufactura crea.

Su orientación es dirigirse al mercado a buscar tener una mayor participación en las expectativas e intereses de los clientes. Es el mercado el que establece lo que acepta, lo que rechaza y lo que necesita. Por lo tanto, son las necesidades del mercado el primer productor de ideas.

Bajo este modelo se analiza la mezcla de dos elementos importantes: la investigación y desarrollo al hábito de consumo y la innovación de las posibilidades tecnológicas, para atender necesidades del mercado, a su vez, generando nuevos comportamientos de uso y creando nuevas necesidades. Este modelo fue el propulsor de la respuesta de muchas empresas a la información que obtenían del mercado y a las posibilidades que ofrecía la estructura de producción y la tecnología dentro de las mismas.

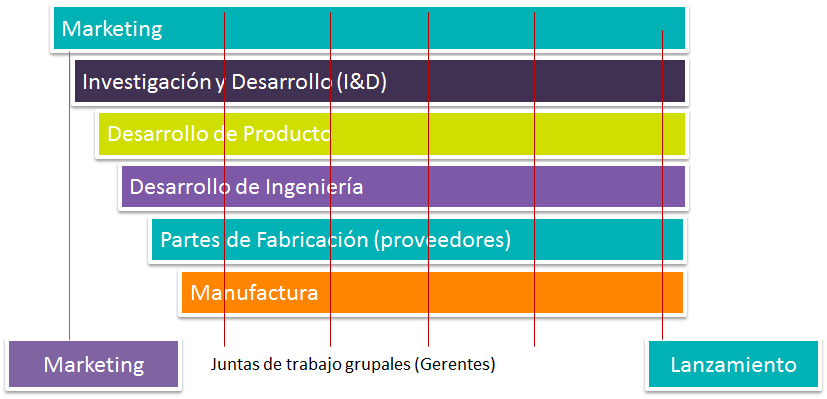

Durante la década de los ochenta, a raíz de las innovaciones en las empresas japonesas del sector automotriz, los modelos paralelos comenzaron a transformarse al involucrar traslapamientos y entrelazar funcionales significativas entre los departamentos o actividades. Estos modelos intentaron capturar el alto grado de integración funcional transversal dentro de las empresas, así como su integración externa con actividades en otras compañías como proveedores, clientes y, en algunos casos, las universidades y las agencias gubernamentales.

La integración de modelos de la quinta generación destacó el aprendizaje que sucede dentro y entre las empresas, lo que sugiere que la innovación en general es un proceso de establecimiento de una red distribuida. Estos modelos se basan en observaciones durante los años 1980 y 1990 de un aumento de alianzas corporativas, sociedades, consorcios de I+D y las empresas conjuntas de varios tipos. Estas interpretaciones eran extensiones de los modelos integrados de cuarta generación, haciendo hincapié además en las relaciones verticales (por ejemplo, las alianzas estratégicas con proveedores y clientes) y con colaboraciones de competidores. Según Rothwell (1993) el enfoque quinta generación fue provocada por presiones de tiempo en los principales innovadores de vanguardia. El proceso de quinta generación también se basó en el uso de instrumentos electrónicos sofisticados, con el fin de aumentar la velocidad y la eficiencia del desarrollo de nuevos productos a través de toda la red de innovación, incluyendo las funciones internas, proveedores, clientes y colaboradores externos.

Para examinar individualmente las cinco generaciones, es importante destacar cinco criterios descritos por Rothwell (1993):

- La evolución de una generación a otra no implica la sustitución automática de un modelo a otro. Existen muchos elementos de un modelo que se mezclan con elementos de otro en cualquier momento en particular.

- Cada modelo es siempre una representación muy simplificada de un proceso complejo que rara vez existirá en una forma pura.

- A menudo, el progreso de una generación a otra refleja los cambios en la percepción dominante de lo que constituye la mejor práctica, en lugar de progreso real.

- El modelo más adecuado variará de un sector a otro, y entre diferentes categorías de innovación (radical o incremental por ejemplo).

- Los procesos que ocurren dentro de las empresas dependen hasta cierto punto de factores externos, como el ritmo de cambio de la tecnología.

1.2 QFD despliegue de la función de calidad

El Despliegue de la Función de Calidad o Casa de la Calidad es comúnmente conocido con el acrónimo inglés QFD (Quality Function Deployment o Despliegue de la Función de Calidad). Yoji Akao en 1966 introdujo la idea de que la administración por calidad y su aseguramiento de la calidad no solo deben de centrarse en la fabricación del producto o ejecución del servicio sino que debe de incluir el diseño del producto o servicio y que cumpla ampliamente con la satisfacción del cliente.

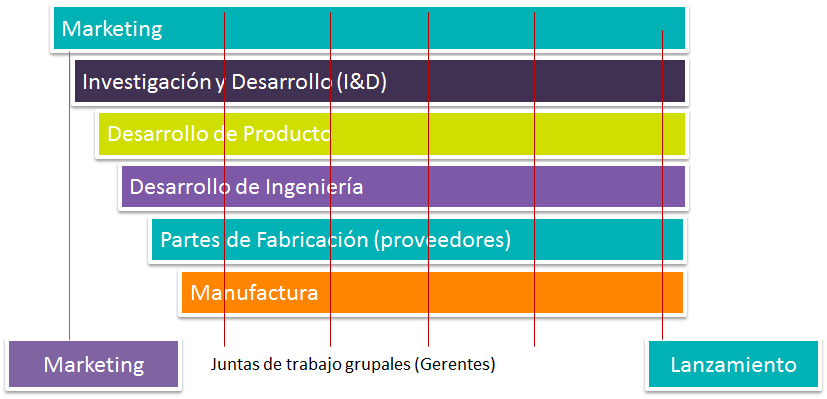

QFD también conocida como la voz del cliente esencialmente es un método de diseño de productos y servicios que recolecta las demandas y expectativas de los clientes y las traduce, en pasos sucesivos, a características técnicas, funcionales, operativas y satisfactorias. El primer libro publicado sobre este método fue hasta 1978 por Akao y Mizuno y traducido al inglés hasta 1994. Es un modelo de desarrollo de nuevos productos de cuarta generación ampliamente aplicado en la actualidad que a través de los avances de la tecnología de información y producción lo transforman en un modelo de 5ª generación.

¿Qué beneficios puede aportar el QFD?

- Reducción de los tiempos de desarrollo de nuevos productos y servicios.

- Optimización del producto o servicio para las expectativas del cliente objetivo.

- Más eficacia: se concentran los esfuerzos en hacer lo que hay que hacer.

- Más eficiencia: se reducen los costos por fallos.

¿De qué fases consta un QFD aplicado a la prestación de servicios?

- Servicio: definición de las características objetivas del servicio a partir de las expectativas del consumidor.

- Componentes: definición de las características técnicas de los distintos agentes integrantes del servicio.

- Procesos: definición de los procesos de prestación de servicio.

- Producción: definición de los procedimientos para la prestación del servicio.

¿De qué fases consta un QFD aplicado a fabricación?

- Producto: definición de las características técnicas del producto a partir de las expectativas del consumidor.

- Componentes: definición de las características técnicas de los componentes que integran el producto.

- Procesos: definición de los procesos de fabricación de los componentes.

- Producción: definición de las operaciones que integran los procesos.

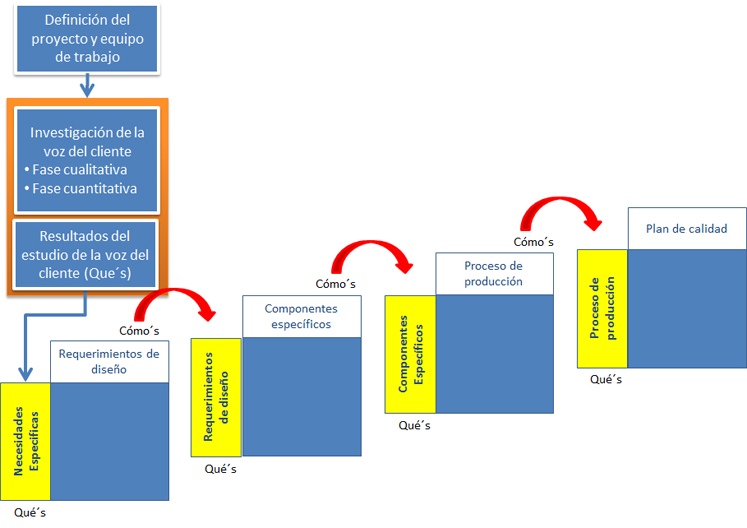

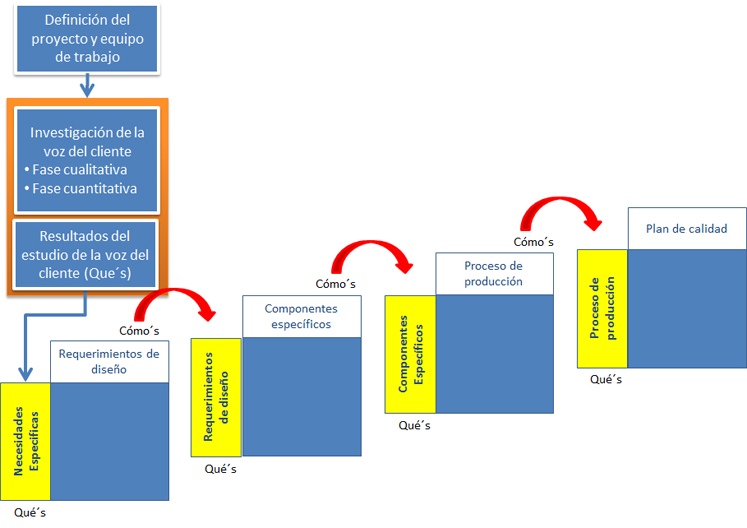

Metodología del despliegue de la función de calidad QDF

- El proceso de diseño del producto o servicio es utilizando equipos multifuncionales de marketing, diseño industrial y producción.

- Convierte las opiniones, preferencias y deseos del cliente en características específicas del producto.

- Supone la creación de 4 matrices o casas tabulares (división del diseño del producto en crecientes niveles de detalle).

- Evalúa los productos competidores.

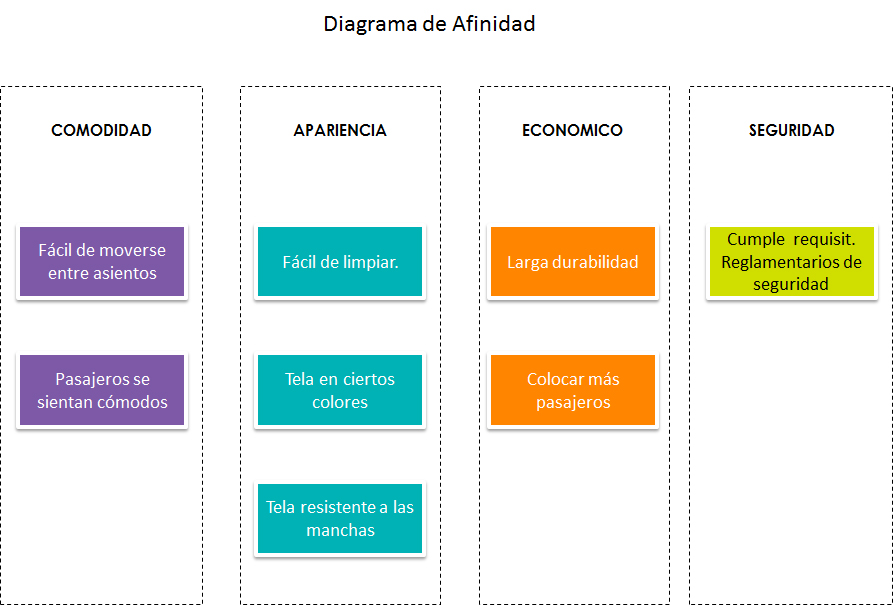

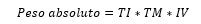

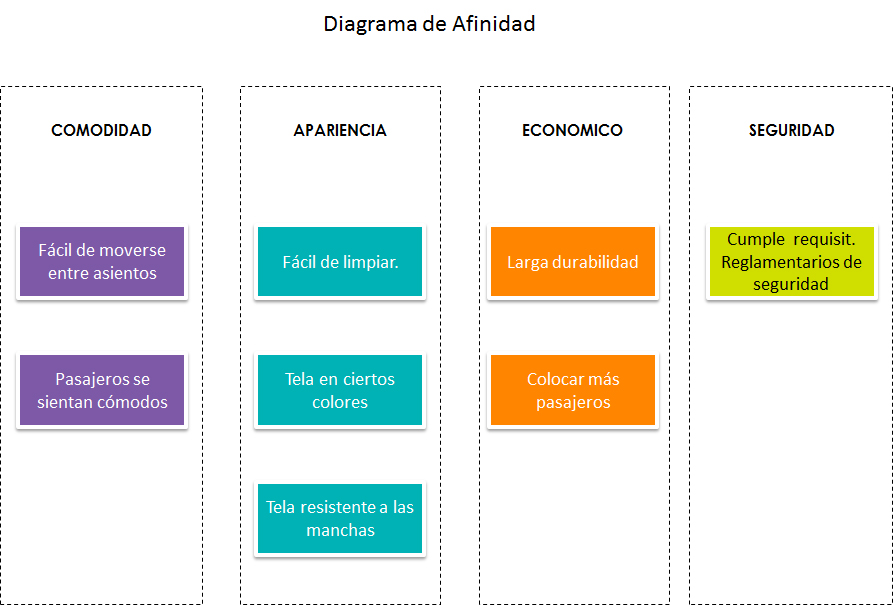

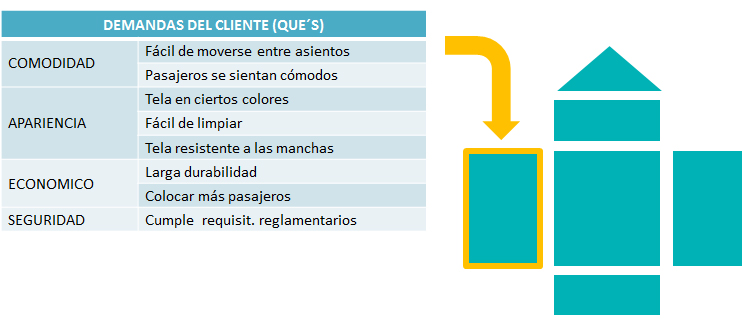

Esta matriz recoge, ordena y prioriza las necesidades del cliente. Toda esta información procede del mercado. Los requisitos los ordenamos mediante un Diagrama de Afinidad.

Paso 1: Resultados del estudio de la voz del cliente (qué)

Paso 2: Traducción de la voz del cliente (qué) en acciones (cómo)

Paso 3: Definición de objetivos de diseño (cuántos)

Paso 4: Definición de la dificultad organizacional (do)

Paso 5: Definición de la posición competitiva técnica

Paso 6: Ponderación de las acciones (cómo)

Paso 7: Identificación de correlaciones

Paso 8: Diagnóstico

Paso 9: Acciones propuestas

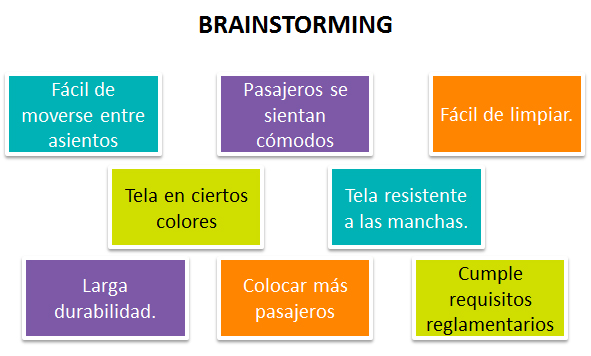

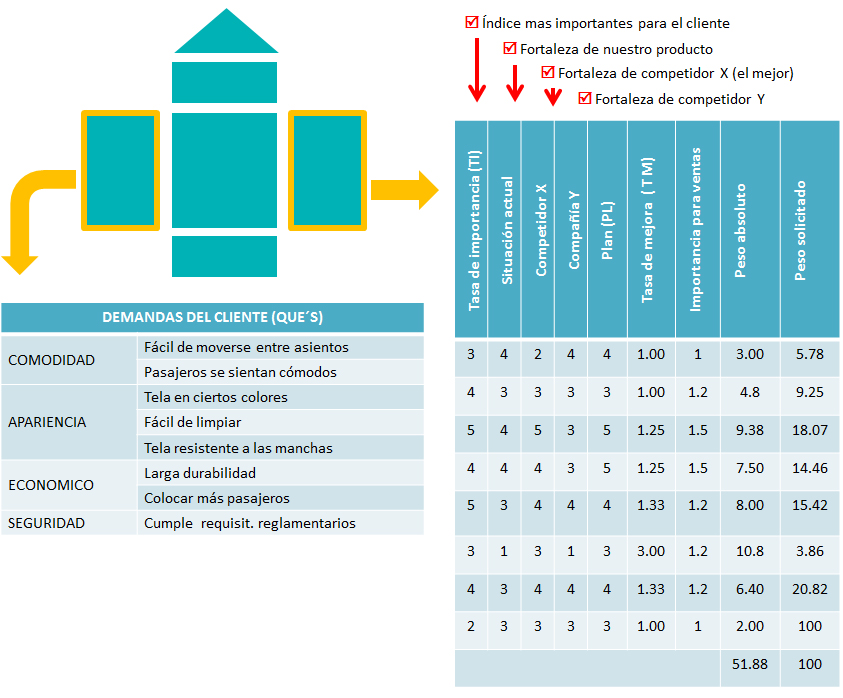

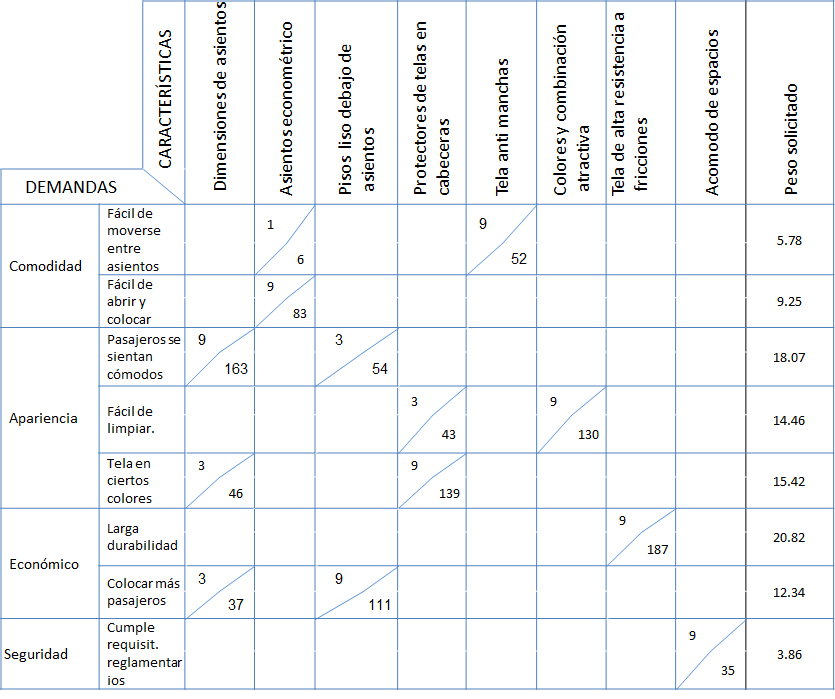

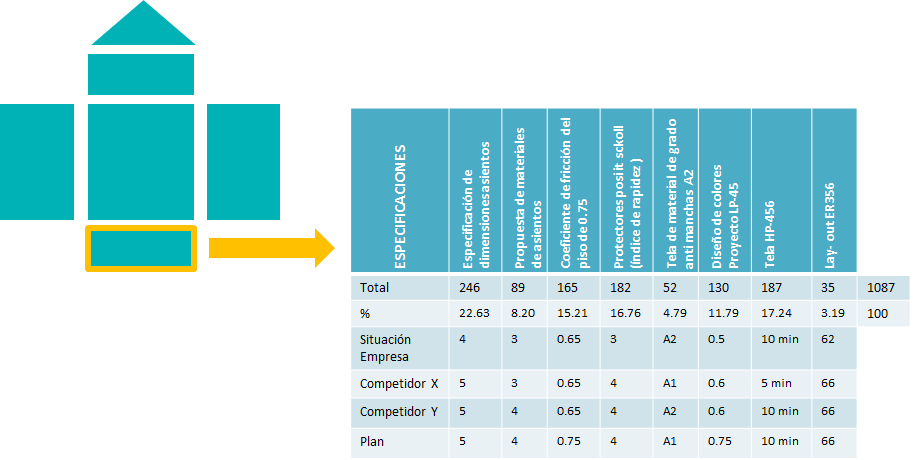

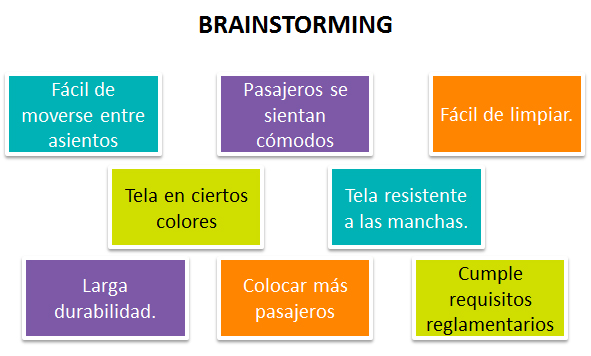

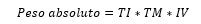

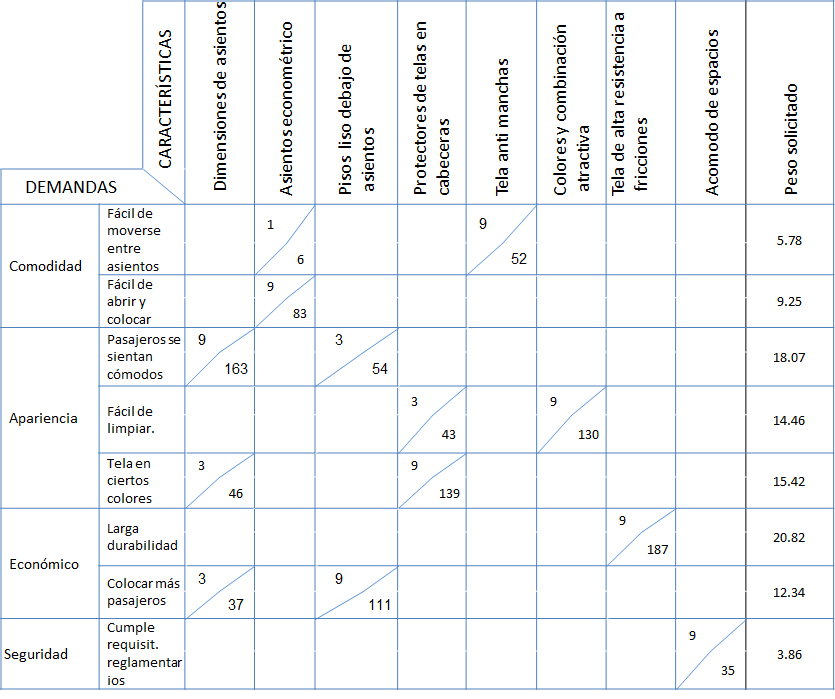

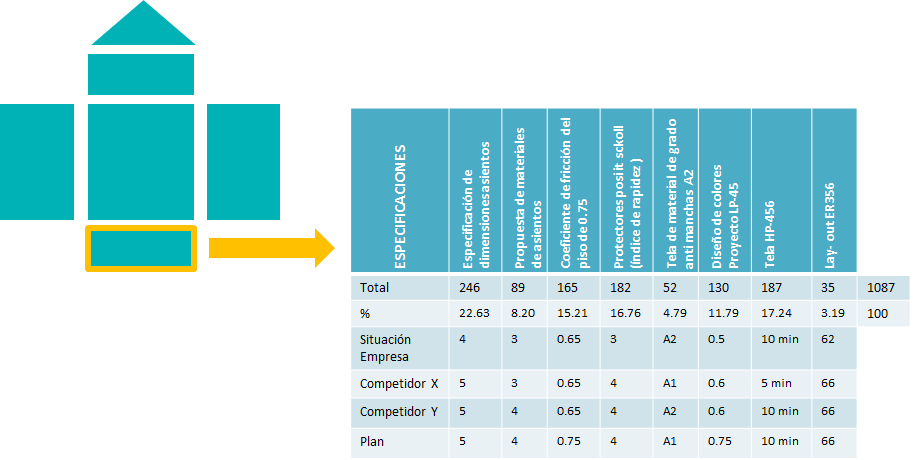

El objetivo del equipo es desarrollar un nuevo diseño interior y layout de un avión.

- Resultados del estudio de la voz del cliente (qué)

- Requerimientos del cliente: utilizar la herramienta Brainstorming

Utilizar la herramienta de diagrama de afinidad

Tasa de importancia (TI): la calificación ponderada de 1 a 5 (de menos a más) a cada demanda de los clientes (qué).

Situación actual (SA): utiliza una ponderación entre 1 y 5 la situación de la compañía con respecto a cada demanda de los clientes (qué).

Plan de la organización (PL): se evalúa de 1 a 5 la situación en que se desearía estar para cada una de las demandas. Importante comparar la situación actual con la demanda de los clientes y situación de la competencia

Tasa de mejora (TM): su cálculo se obtiene al dividir el plan de la organización (PL) por la situación actual (SA):

Importancia de las ventas (IV): se atribuye un peso a cada demanda del cliente según lo que resulta satisfacerla para aumentar las ventas: 1.5 muy importante; 1.2 relativamente importante; 1 irrelevante o casi irrelevante.

Peso absoluto de cada demanda: el cálculo lo podemos obtener al multiplicar la tasa de importancia (TI) por la tasa de mejora (TM) y por la importancia en las ventas (IV):

Peso solicitado (peso relativo): el cálculo se puede obtener mediante la conversión del peso absoluto en porcentaje, es decir dividiendo cada peso absoluto por la suma de los valores absolutos y multiplicarlo por 100.

En esta sección se enumeran las características técnicas (cómo) del producto que están relacionadas con las demandas de los clientes (qué). Deben ser características controlables y medibles. En ocasiones se indica con una flecha si el valor de la característica interesa que sea grande o pequeño.

En el extremo superior izquierdo se indica el grado de relación entre la característica de la calidad y la demanda del cliente. El criterio es el siguiente:

- 9 cuando la correlación es alta.

- 3 cuando es media

- 1 cuando es débil.

- Cuando no existe relación se deja la casilla en blanco.

En el extremo inferior derecho se coloca el producto del valor que se ha dado a la relación por el peso solicitado de esa demanda.

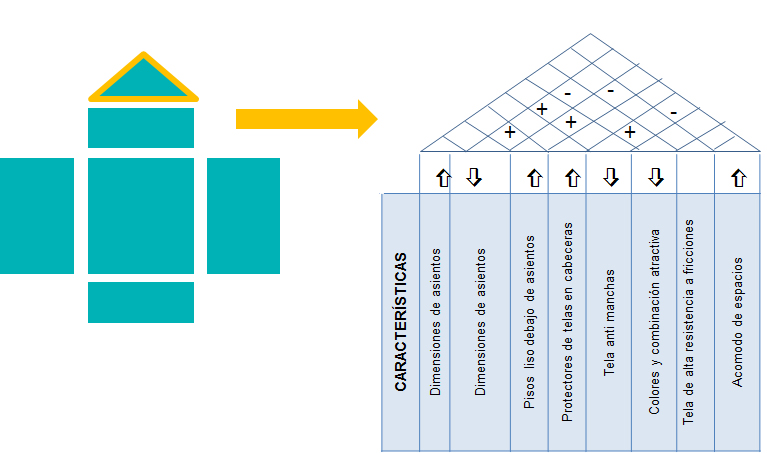

Correlaciones entre características técnicas

El tejado o triángulo es la zona donde se refleja la influencia que las características técnicas pueden tener entre sí.

- Se utilizará un signo de + cuando se quiere mejorar una característica, lo que implica mejorar también las otras (en la zona de cruce de ambas).

- Se utilizará un signo de – cuando se requiera mejorar una característica y empeorar otra (en la zona de cruce de ambas).

Especificaciones técnicas

Son el resultado de darles especificaciones a las características técnicas, así como compararse con la competencia y establecer el plan de mejora sobre las especificaciones.

Los deseos del cliente representan la base del desarrollo de productos y servicios. Para satisfacer dichos deseos, son necesarias unas claras propiedades del producto y servicio.

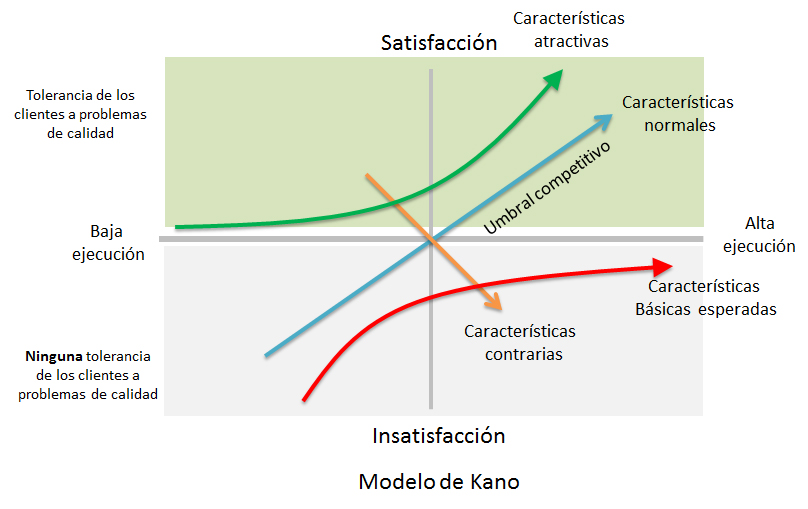

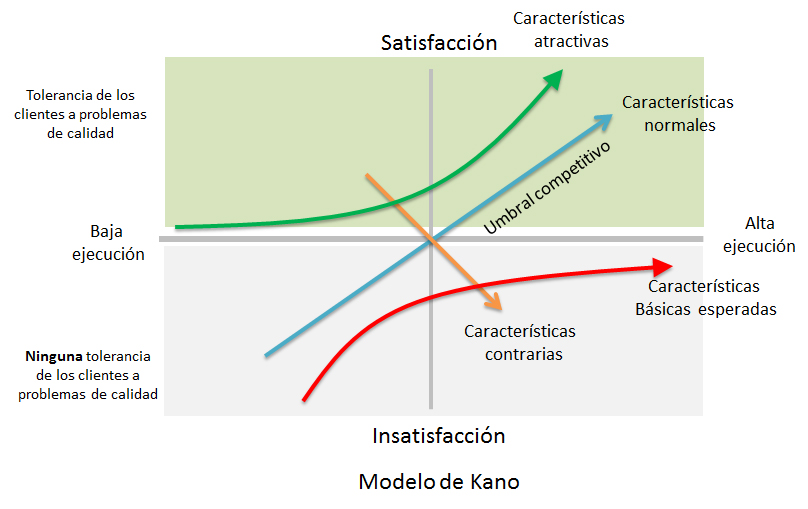

El modelo de Kano sirve para entender el papel que tienen las distintas necesidades en la satisfacción del cliente, haciendo un análisis de sus deseos. De acuerdo con este modelo, las necesidades se clasifican en básicas, de prestaciones y de entusiasmo, determinando cinco características de la calidad:

- Características lineales o normales son las características por las cuales el cliente empieza a buscar un producto determinado, provocando en él satisfacción cuando están presentes e insatisfacción cuando no lo están.

- Características básicas o deben estar suelen ser las características principales del producto, por las cuales el cliente elige una u otra marca de producto. Son las que al ser conocidas logran la satisfacción del cliente dependiendo del grado de cumplimiento, provocando insatisfacción cuando no lo están.

- Características de entusiasmo son los atributos del producto que proporcionan satisfacción al cliente cuando están presentes, pero que al mismo tiempo no causan insatisfacción cuando no lo están.

- Características irrelevantes son las que si bien están presentes o no, no tienen importancia para el cliente.

- Características de rechazo llevan a la insatisfacción cuando están presentes; sin embargo, no llevan a la satisfacción cuando no lo están.

1.3 Análisis modal de fallos y efectos

Un principio fundamental al diseñarse un proceso o un producto es que éste sea de calidad y no presente fallas, por lo que desde u proceso de fabricación debe ser analizado para la prevención de cualquier posible riesgo o falla, buscando la respuesta a ¿qué puede salir mal?, ¿qué tan frecuente es? y ¿cuáles son sus efectos? Analizando y entendiendo la respuesta a estas preguntas, podemos entender los riesgos y diseñar mejores acciones para la prevención y control.

La respuesta metodológica a estas preguntas para asegurar la calidad fue diseñada por ingenieros del ejército norteamericano en la década de los cuarenta. Conocido como el procedimiento MIL-P-1629 elaborado el 9 de noviembre de 1949 y ampliamente utilizado por la NASA en sus proyectos espaciales desde los lanzamientos de los Apolos. Fue hasta los setentas que se introdujo en la industria a través de Ford principalmente por el escándalo de fallas del modelo Pinto. Dicho procedimiento era de gran utilidad para evaluar la confiabilidad y poder determinar los fallos existentes en máquinas y sistemas, posteriormente fue a través de Toyota que se perfeccionó en el diseño y desarrollo de nuevos productos.

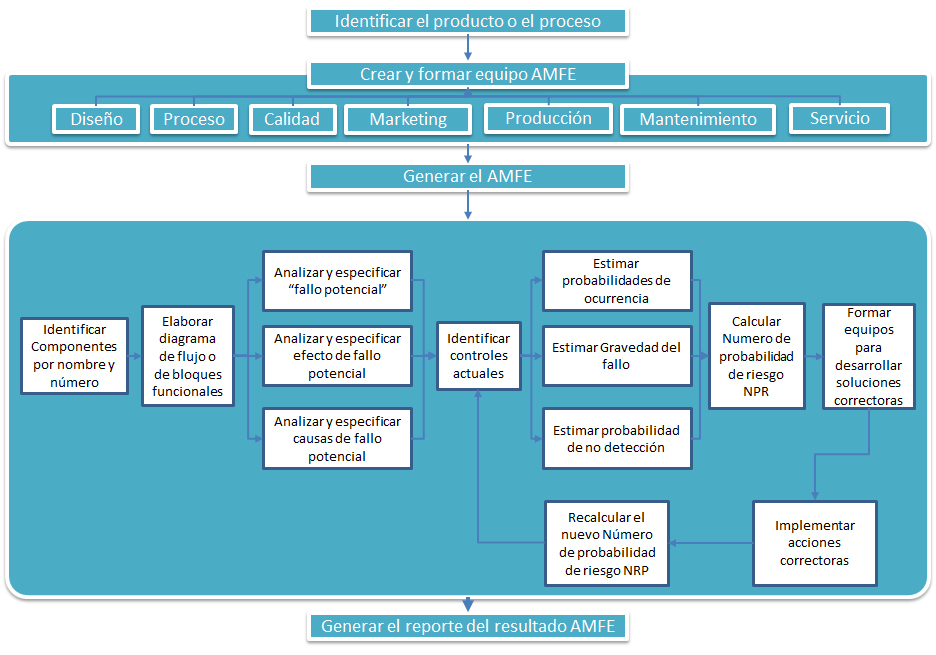

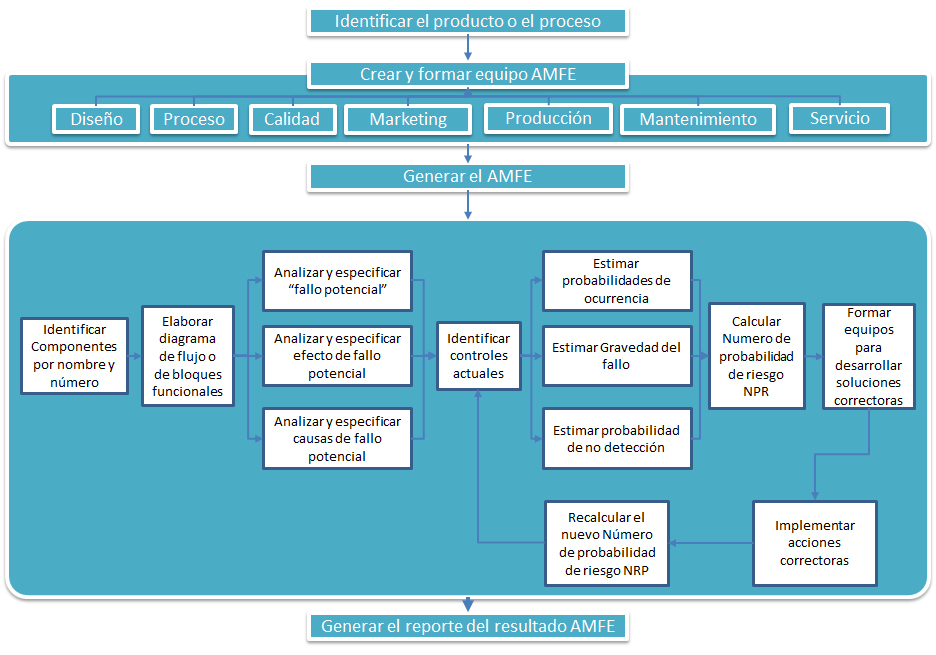

De esta forma AMFE o Análisis Modal de Fallos y Efectos fue desarrollado como un método sistemático de identificación e investigación de las debilidades potenciales tanto de un producto como de un proceso, evaluando su gravedad, ocurrencia y detección, calculando el índice de probabilidad de riesgo (IPR).

La utilización efectiva de esta técnica precisa de dos elementos claves:

- Un equipo de trabajo multidisciplinar

- Herramientas de análisis

Objetivos de AMFE

- Valorar la eficacia de las acciones tomadas y ayudar a documentar el proceso.

- Identificar los modos de fallo que tienen consecuencias importantes.

- Satisfacer al cliente.

- Precisar para cada modo de fallo los medios y procedimientos de detección.

- Introducir en las empresas la filosofía de la prevención.

- Adoptar acciones correctoras o preventivas.

¿Cuándo se realiza un AMFE?

- Cuando se diseñen nuevos procesos o diseños.

- Cuando cambien procesos o diseños actuales.

- Cuando se encuentren nuevas aplicaciones para los productos o procesos actuales.

- Cuando se busquen mejoras para los procesos o diseños actuales.

Tipos de AMFE

- Diseño: diseño de nuevos productos

- Proceso: diseño del proceso de fabricación

AMFE de diseño: consiste en el análisis preventivo de los diseños, tiende a mejorar el diseño para evitar el fallo posterior en producción, anticiparse a los problemas y necesidades.

- Se hace para comprobar la factibilidad de que el diseño resuelve los cumplimientos de los parámetros establecidos.

- Se realiza el diseño orientándolo hacia los materiales, compras, ensayos, producción, etcétera.

AMFE de proceso: consiste en analizar los fallos del producto derivados de los posibles errores del proceso hasta su entrega al cliente.

Fases de la realización del AMFE

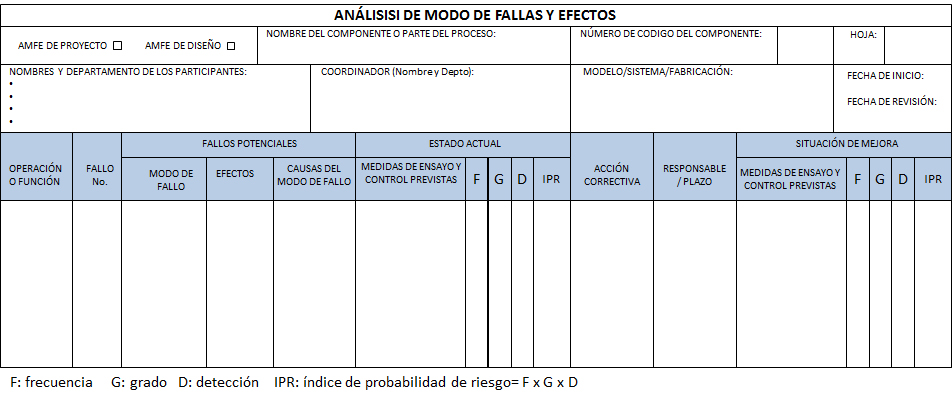

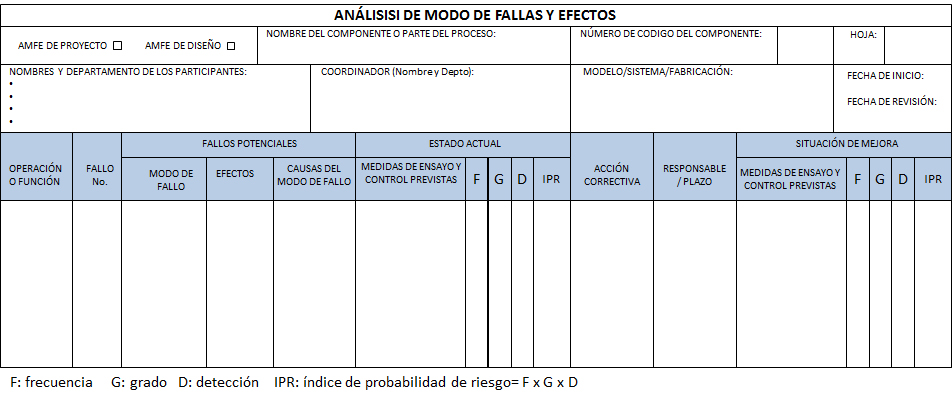

Formato de AMFE

Modo de fallo: un modo de fallo puede estar originado por una o más causas. Lo más importante es establecer la cadena de sucesos en el orden correcto para una mejor comprensión del problema y una adecuada valoración de los índices de ocurrencia.

Efecto de fallo: cada modelo de fallo se presenta a través de efectos, los cuales son identificados dando claridad sobre la gravedad, frecuencia e información de detección.

Medidas de ensayo y control previstas: las medidas de control y verificación previstos o existentes son las establecidas para asegurar la calidad de respuesta del componente/producto/proceso. La fiabilidad de tales medidas de ensayo y control condicionará a su vez a la frecuencia de aparición de los modos de fallo. En el caso de estas medidas de control deberá establecerse una por cada modo de fallo.

Gravedad: es necesario diseñar para cada empresa el cuadro de clasificación del índice de gravedad en función del producto, servicio, proceso en concreto. Es recomendable establecer un rango de puntuación que va del 1 al 10, ejemplo:

GRAVEDAD |

CRITERIO |

VALOR |

Muy baja repercusiones imperceptibles |

No es razonable esperar que este fallo de pequeña importancia origine efecto real alguno sobre el rendimiento del sistema. Probablemente, el cliente ni se daría cuenta del fallo. |

1 |

Baja repercusiones irrelevantes apenas perceptibles |

El tipo de fallo originaria un ligero inconveniente al cliente. Probablemente, éste observará un pequeño deterioro del rendimiento del sistema sin importancia. Es fácilmente subsanable. |

2-3 |

Moderada defectos de relativa importancia |

El fallo produce cierto disgusto e insatisfacción en el cliente. El cliente observará deterioro en el rendimiento del sistema. |

4-6 |

Alta |

El fallo puede ser crítico y verse inutilizado el sistema. Produce un grado de insatisfacción elevado. |

7-8 |

Muy alta |

Modalidad de fallo potencial muy crítico que afecta el funcionamiento de seguridad del producto o proceso o involucra seriamente el incumplimiento de normas reglamentarias. Si tales incumplimientos son graves corresponde un 10. |

9-10 |

Fuente: Bestratén, M., Orriols R. y Mata C. (2005). Análisis modal de fallos y efectos. AMFE. Madrid: Ministerio de Trabajo y Asuntos Sociales.

Frecuencia: es la probabilidad de que una causa potencial de fallo (causa específica) se produzca y dé un modo de fallo.

Para este elemento se debe de acudir a la información en dos tipos de elementos:

- Control estadísticos de procesos (registros)

- Experiencia

Así mismo se debe de crear una tabla para cada empresa, producto o proceso como el siguiente ejemplo:

FRECUENCIA |

CRITERIO |

VALOR |

Muy baja improbable |

Ningún fallo se asocia a procesos casi idénticos, ni se ha dado nunca en el pasado, pero es concebible. |

1 |

Baja fallos aislados en procesos similares o casi idénticos |

Es razonablemente esperable en la vida del sistema, aunque es poco probable que suceda. |

2-3 |

Moderada |

Defecto aparecido ocasionalmente en procesos similares o previos al actual. Probablemente aparecerá algunas veces en la vida del componente/sistema. |

4-5 |

Alta |

El fallo se ha presentado con cierta frecuencia en el pasado en procesos similares o previos procesos que han fallado. |

6-8 |

Muy alta |

Fallo casi inevitable. Es seguro que el fallo se producirá frecuentemente. |

9-10 |

Fuente: Bestratén, M., Orriols R., Mata C. (2005). Análisis modal de fallos y efectos. AMFE. Madrid: Ministerio de Trabajo y Asuntos Sociales.

Detectabilidad: indica la probabilidad de que la causa o modo de fallo que aparezca se detecte con anticipación suficiente para evitar daños, a través de los controles actuales existentes para este fin.

Al igual que en los anteriores ejemplos se debe crear una tabla para cada empresa, producto o proceso como el siguiente ejemplo:

DETECTABILIDAD |

CRITERIO |

VALOR |

Muy alta |

El defecto es obvio. Resulta muy improbable que no sea detectado por los controles existentes. |

1 |

Alta |

El defecto, aunque es obvio y fácilmente detectable, podría en alguna ocasión escapar a un primer control, aunque sería detectado con toda seguridad a posteriori. |

2-3 |

Mediana |

El defecto es detectable y posiblemente no llegue al cliente. Posiblemente se detecte en los últimos estadios de producción. |

4-6 |

Pequeña |

El defecto es de tal naturaleza que resulta difícil detectarlo con los procedimientos establecidos hasta el momento. |

7-8 |

Improbable |

El defecto no puede detectarse. Casi seguro que lo percibirá el cliente final. |

9-10 |

Fuente: Bestratén, M., Orriols R., Mata C. (2005). Análisis modal de fallos y efectos. AMFE. Madrid: Ministerio de Trabajo y Asuntos Sociales.

Índice de Prioridad de Riesgo (IPR): la multiplicación de los tres factores determina este índice. Debe ser calculado para todas las causas de fallo, un índice inferior a 100 no requiere intervención de acciones correctivas. A través de este indicador podemos analizar la importancia del modo de falla y nos direcciona a la realización de las acciones correctivas.

Para determinar las acciones correctivas debe identificarse la causa o causas potenciales del modo de fallo que se encuentran en el origen del mismo y constituyen el indicio de una debilidad del diseño cuya consecuencia es el propio modo de fallo.

Las acciones correctivas que se seleccionen y establezcan deberán seguir los siguientes criterios:

- Cambio en el diseño del producto, servicio o proceso general.

- Cambio en el proceso de fabricación.

- Incremento del control o la inspección.

Evaluación de las acciones correctivas implantadas: en este apartado habrá que recalcular el nuevo IPR para comprobar que está por debajo del nivel de actuación exigido, además de comprobar la mejora y funcionamiento de las acciones correctivas.