3.1 Las 7 Herramientas básicas de la calidad

La administración científica propuso la separación entre la planificación del trabajo y su ejecución:

- La planificación correspondía a administradores que diseñaban los métodos y procedimientos y su programa de producción y secuencias.

- La ejecución de esa planeación la realizaban los supervisores y obreros, la ejecución de la producción también se separa de la fabricación del mismo producto a la inspección, creándose departamentos de inspección.

Esos métodos de control de calidad cambiaron radicalmente con los estudios de Walter A. Shewhart que en 1920 inició el perfeccionamiento del control de la calidad introduciendo el muestreo estadístico de los procesos. Fue él quien estableció el control de calidad en función de términos de variación, los cuales estaban originados por causas asignables o bien, por causas aleatorias. Otra de sus contribuciones fue la introducción de gráficos de control de proceso como herramienta para diferenciar estos tipos de variaciones.

Shewhart señala que los procesos de producción deben ser controlados estadísticamente, que las causas de las variaciones de los procesos provienen de causas ocasionales o aleatorias, que deben ser controladas para así mantenerlos bajo control. Su trabajo fue presentado en su publicación Economic Control of Quality of Manufactured Products (Shewart, 1931).

En 1949 la Unión Japonesa de Científicos e Ingenieros (JUSE) encomendó a un grupo de expertos a realizar una investigación sobre el control de la calidad e invitó al Dr. Edwards Deming, un antiguo discípulo de Shewart, a realizar una serie de seminarios sobre el control de la calidad y su control estadístico como forma eficaz para el control de las variaciones de la fabricación de los productos y por ende el control de la calidad.

A partir de ello es como la JUSE constituye material de enseñanza de estos aprendizajes y lo complementa desarrollándolos de forma sencilla para ser llevados a los empleados y directivos de las empresas. A la par se introdujo la idea de que la calidad era responsabilidad de todos, no sólo de un departamento, por lo que se desarrollaron equipos de trabajo de empleados que se dedicaban a estudiar esas técnicas de calidad. Tal vez los recuerdes, estos fueron los círculos de calidad de los que se habló en el tema anterior.

En 1968 Ishikawa propone un conjunto de técnicas estadísticas sencillas para ser aplicadas por los círculos de calidad. Estas 7 sencillas herramientas técnicas, según Ishikawa, son la base para poder resolver el 95% de los problemas de las causas de variación que afectaban el área de producción en una organización. Con el tiempo son llamadas las 7 herramientas básicas del control de la calidad, las cuales puedes consultar enseguida:

Haz clic para revisar la información

Es una clasificación por afinidad de los elementos de una población para analizarlos y determinar con facilidad las causas del comportamiento de alguna característica de calidad. A cada una de las partes de esta clasificación se le llama estrato. El criterio para dividir los datos es basándose en factores que se identifican en el momento de obtener los datos: por trabajador, por turno, por máquina, por línea por proveedor, etc. Con esta simple técnica de clasificación (estratos) es más fácil identificar el origen de los problemas de calidad, es decir, el trabajador “A” tiene más problemas de calidad que el trabajar “B” o “C”, la maquina “X” es la que tiene problemas de variabilidad de fabricación y de calidad y no la maquina “Y”, etc., para que al identificar el origen de los problemas nos enfocamos a resolverlos.

¿Cómo estratificar?

Máquina:

Modelo (a,b,c)

Tipo de máquina (automática, semiautomática)

Método:

Velocidad de las líneas de producción (estándar, con sobre carga)

Manipulación de datos (manual, computarizada)

Material:

Proveedores (A, B, C)

Tipo de producto (Producto AA, Producto B12)

Medio ambiente:

Entorno económico (sector comercial, sector popular)

Adecuación de las instalaciones (iluminación, sonido, ventilación)

Mano de obra:

Turno

Trabajador

Sexo (hombres, mujeres)

Experiencia (Sin experiencia, menos de un año, de 1 año a 3 años)

Usos de la estratificación:

- Sirve para identificar la causa que tiene mayor influencia en la variación.

- Permite comprender de manera detallada la estructura de un grupo de datos.

- Permite examinar la diferencia en los valores promedio y la variación entre diferentes estratos.

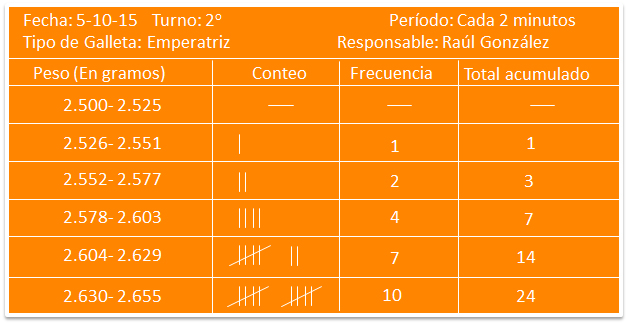

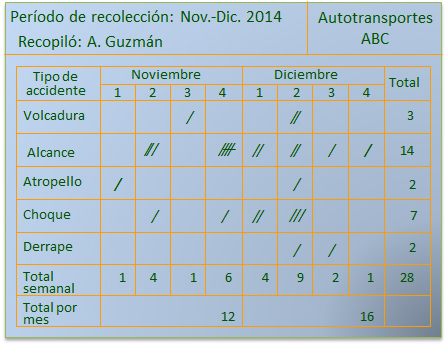

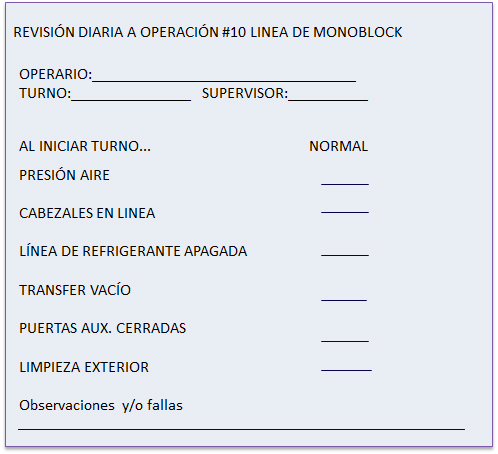

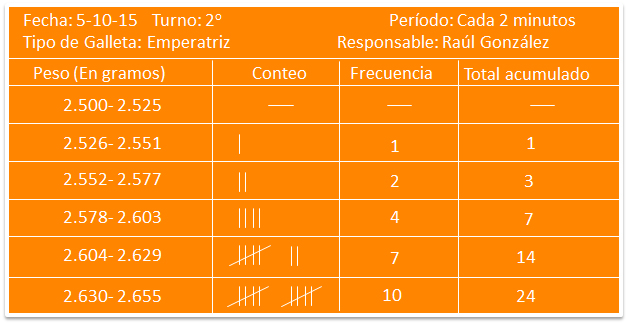

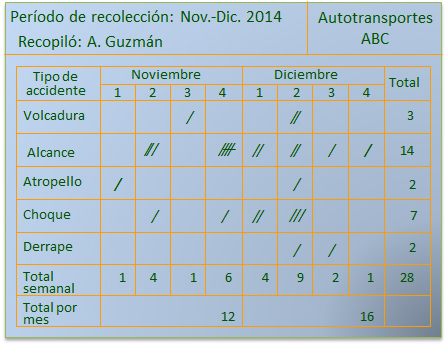

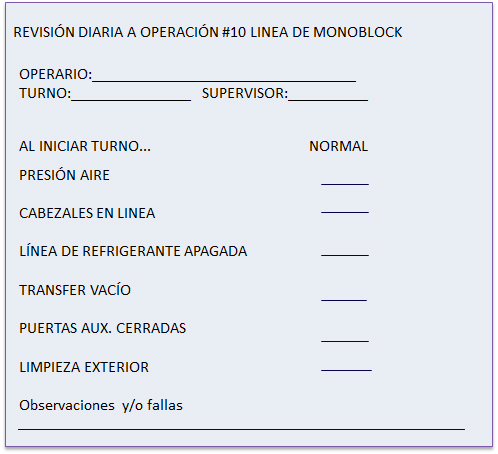

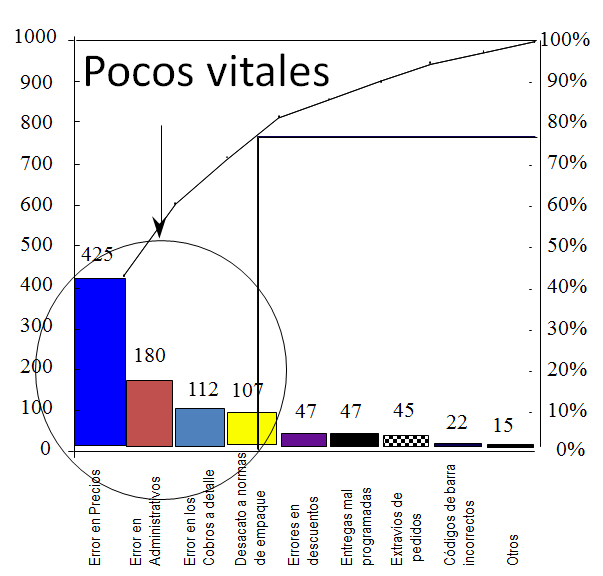

La hoja de datos permite manejar la recolección de información de una manera segura.

Pasos para elaborar una hoja de datos

- Clarificar objetivos.

- Determinar el tipo de hoja de datos a usar.

- Decidir cuáles factores hay que registrar.

- Crear la hoja de datos.

- Registrar los datos.

- Totalizar la información recabada y verificar su factibilidad de uso.

Usos de la hoja de datos

- Visualizar toda la hoja.

- Enlazar la hoja de datos con las otras herramientas básicas.

- Las hojas de datos deben cumplir con el objetivo que se definió para su uso.

- Relacionar la hoja de datos con la estratificación.

- Realizar las acciones correctivas tan pronto como sea posible.

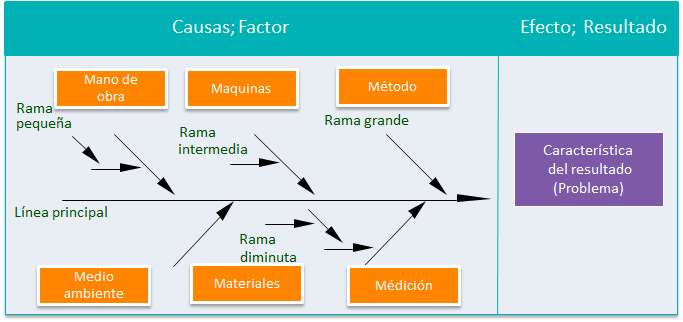

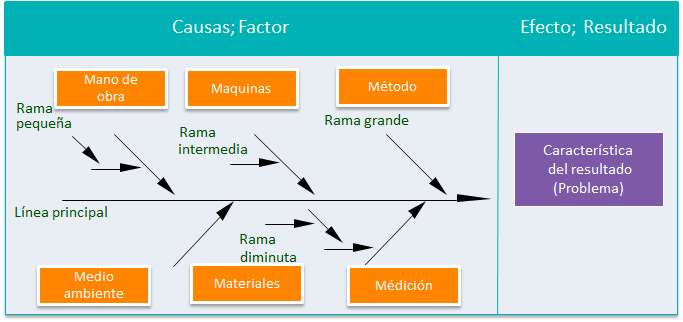

Sirve para la resolución de problemas. Permite apreciar la relación existente entre una característica de calidad (efecto) y los factores (causas) que la afectan.

Las 6 M’s

- Materia prima: ¿cumplen con las especificaciones los materiales?, ¿los materiales son los adecuados?, ¿el almacenamiento de los materiales afecta?, ¿los proveedores están certificados?

- Mano de obra: ¿el trabajador está bien capacitado?, ¿era el entrenamiento adecuado?, ¿se respetó la certificación de personal para labores especiales?

- Maquinaria: ¿se realizó el trabajo con el equipo adecuado?, ¿el equipo cubre la necesidad del cliente?, ¿es factible su diseño?, ¿se instaló correctamente el equipo?

- Medio ambiente: ¿la humedad, el calor, las presiones de sacar la producción afectan el resultado?, ¿la moral de los trabajadores es la adecuada?, ¿Existen estándares para el orden y la limpieza?, ¿la gente los cumplió?, ¿son adecuadas las condiciones de iluminación, ventilación, niveles de ruido, etcétera?

- Método: ¿la herramienta es la adecuada?, ¿hay procedimientos escritos?, ¿es entendible y sencillo?, ¿está disponible en el lugar de trabajo? ¿Se tienen adecuado control de la calidad?, ¿herramienta adecuada?, ¿calibración?, ¿planes de muestro?.

- Medición: ¿Se mide el resultado?, ¿se tiene control de calidad?

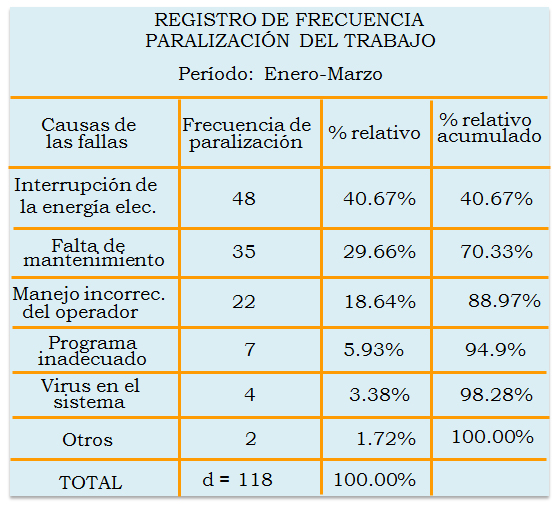

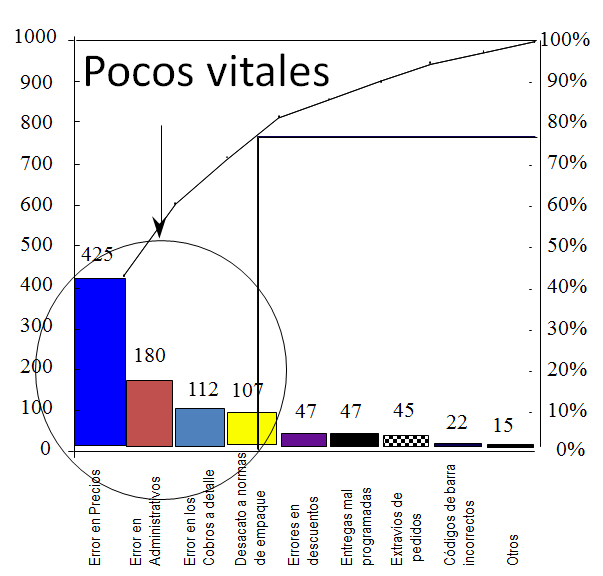

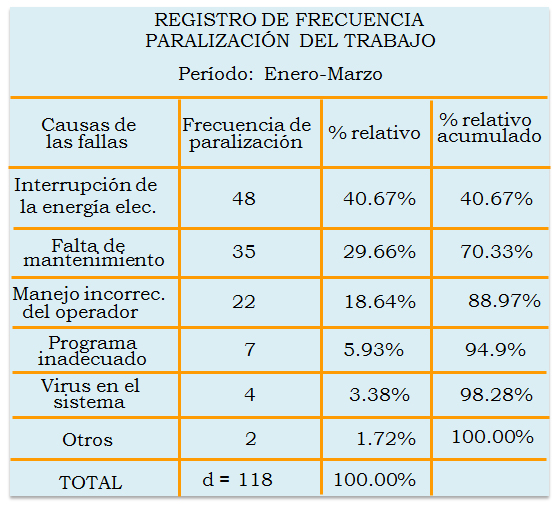

Es un sencillo gráfico de barras que resulta en un método de análisis que nos permite discriminar entre las causas más importantes de un problema (los pocos vitales) de los que no son tan importantes (los muchos triviales).

El diagrama de Pareto tiene la siguiente estructura:

- El eje horizontal muestra barras cuyas bases deben llevar el nombre del efecto o problema. Se deben de ordenar de izquierda a derecha y de mayor a menor de acuerdo a su aparición.

- El eje vertical izquierdo muestra la frecuencia de aparición del efecto o problema.

- En el eje vertical derecho se grafica el porcentaje relativo acumulado (eje para graficar la ojiva o curva).

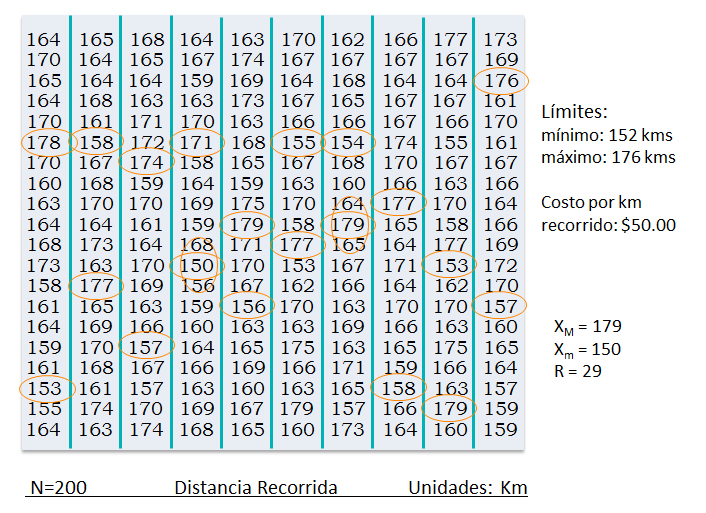

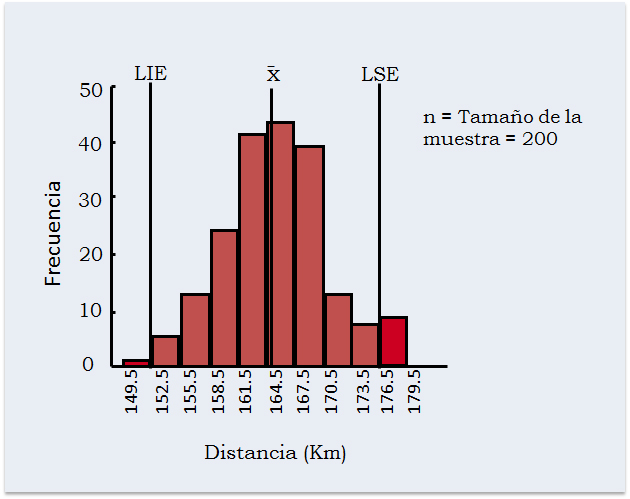

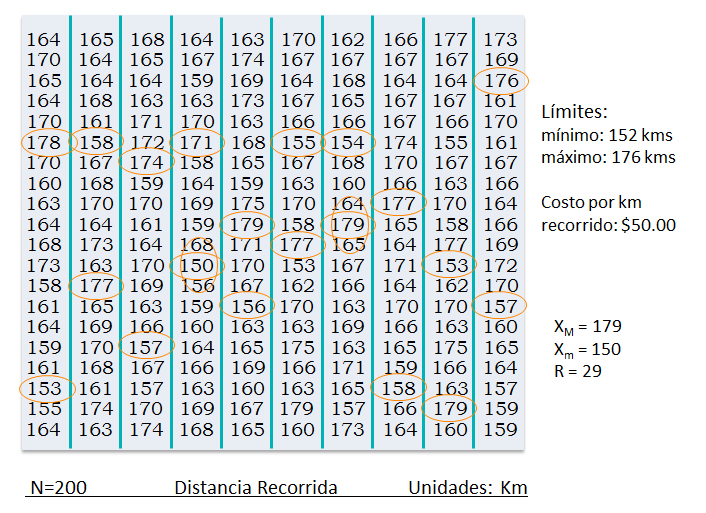

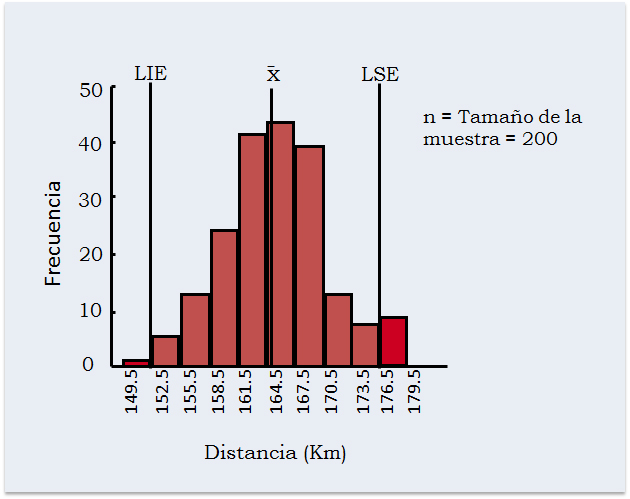

Es una representación gráfica de una variable en forma de barras, donde la superficie de cada barra es proporcional a la frecuencia de los valores representados. En el eje vertical se representan las frecuencias y en el eje horizontal los valores de las variables, normalmente señalando las marcas de clase, es decir, la mitad del intervalo en el que están agrupados los datos, permite la comparación de los resultados de un proceso.

El histograma nos ayuda a responder:

- ¿Cómo se distribuyen los datos?

- ¿Cuál es el rango de variación de los datos?

- Si este rango de variación se dividiera en clases, ¿cuántos datos se presentarían en cada clase?

- Si se tuvieran especificaciones para la característica de calidad, ¿cómo se distribuirían los datos respecto a ellas?, ¿se cumple satisfactoriamente con los requerimientos del cliente?

- ¿Cuál es la probabilidad de fabricar una pieza fuera de las especificaciones?

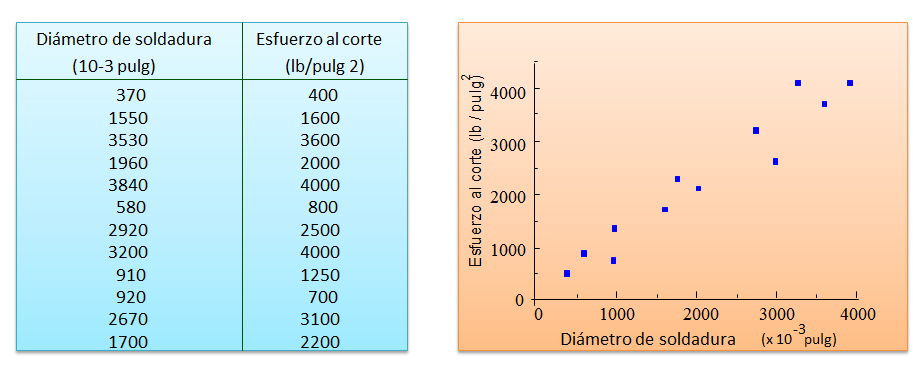

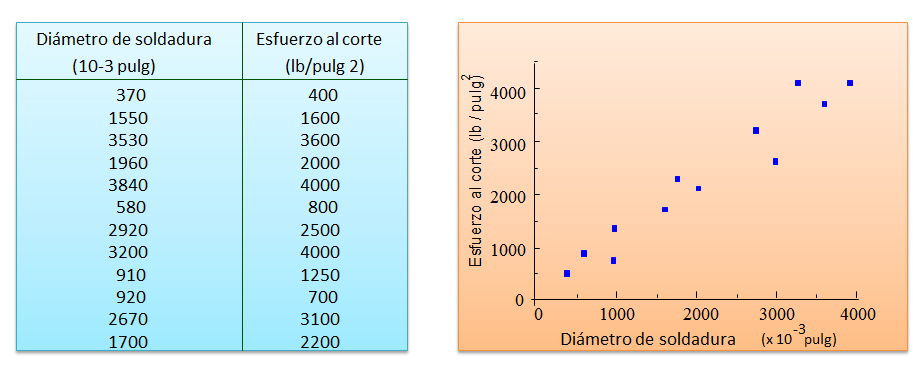

Se usa para estudiar la posible relación entre una variable y otra (datos bivariados).

La relación entre los dos tipos de datos puede ser:

- Una característica de calidad y un factor que incide sobre ella

- Dos características de calidad relacionadas

- Dos factores relacionados con una sola característica

Construcción:

- Recolectar n parejas de datos (Xi, Yi), mediante una tabla.

- Diseñar las escalas apropiadas para los ejes X y Y.

- Graficar las parejas de datos.

- Calcular el coeficiente de correlación (r)

- Método de las medianas.

- Método Pearson.

- Documentar el diagrama.

Ejemplo: grado de relación entre el esfuerzo al corte y el diámetro de los puntos de soldadura.

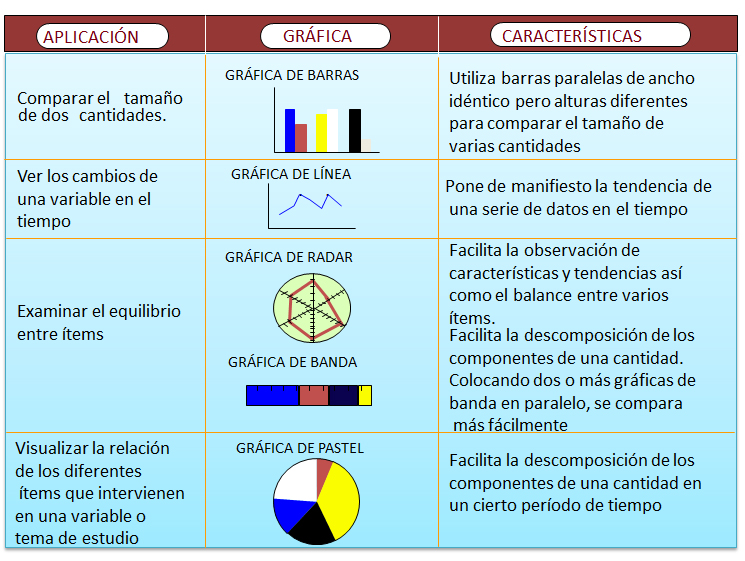

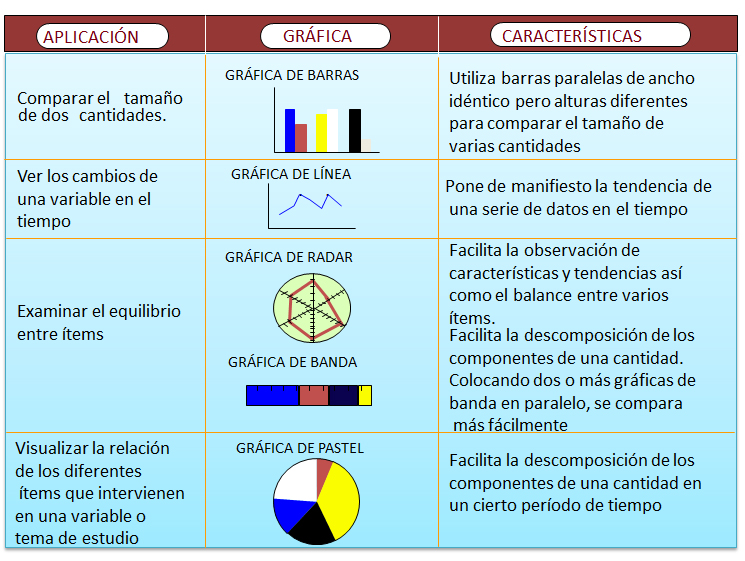

Representan ilustrativamente los datos que nos permiten ver un panorama general de la situación.

Mediante una gráfica se realiza lo siguiente:

- Atrae la atención inmediata de las personas.

- Representa información visual, lo cual la hace más fácil de recordar.

- Ayuda al usuario a identificar patrones, tendencias y otras características.

- Pueden revelar hechos ocultos y relaciones no establecidas anteriormente.

3.2 Método de solución de problemas

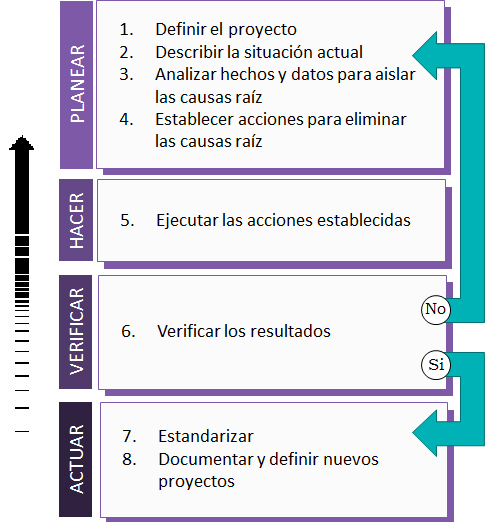

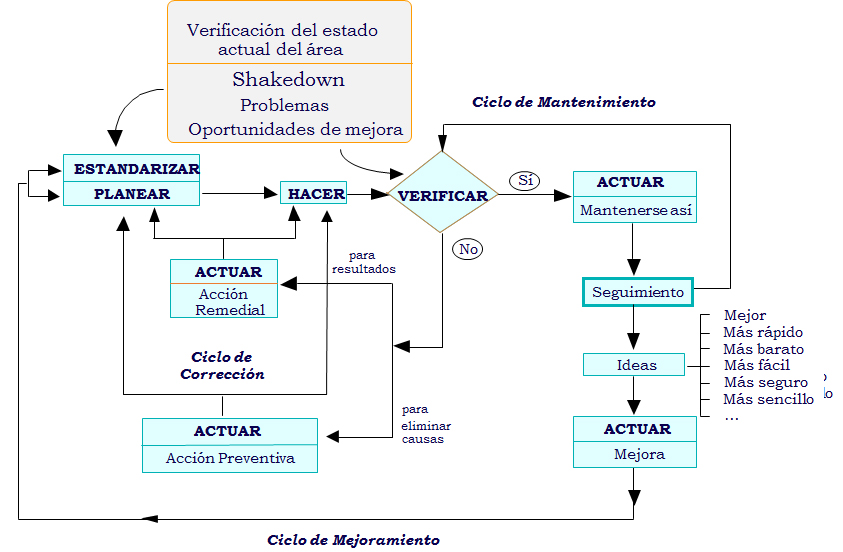

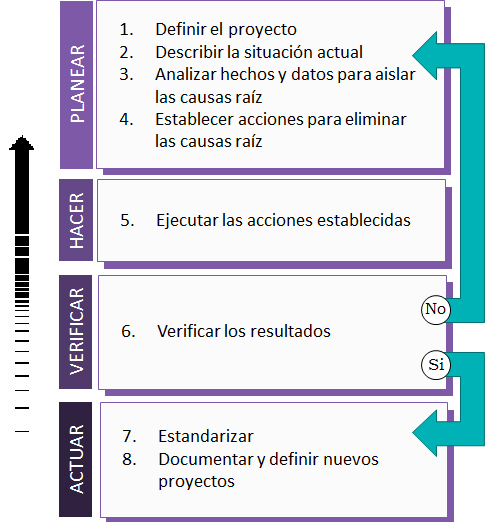

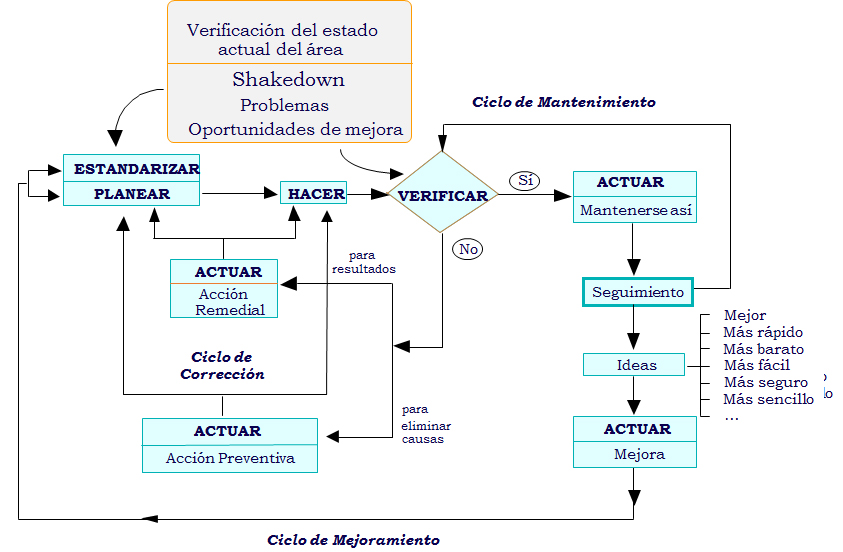

La ruta de la calidad es un procedimiento estándar de solución de problemas que también se usa para llevar a cabo mejoras en cualquier área de trabajo. Se trata de una especie de recuento o representación de las actividades relacionadas con el ciclo de control de calidad: Planear, Hacer, Verificar, Actuar (PHVA). Consiste en los siete pasos siguientes:

- Definición del problema

- Reconocimiento de las características del problema (observación)

- Búsqueda de las principales causas (análisis)

- Acciones para eliminar las causas (acción)

- Confirmación de la eficacia de la acción (verificación)

- Eliminación permanente de las causas (estandarización)

- Revisión de las actividades y planeación del trabajo futuro

Los tres primeros pasos corresponden a la acción de Planear, el cuarto paso a la acción de Hacer, el quinto paso a la acción de Verificar y el sexto a la acción de Actuar, del circulo de control de calidad. Con el paso siete se inicia nuevamente este círculo de control. Visualmente esto queda representado de la siguiente forma:

A continuación se define cada uno de los pasos de este método.

Un problema se define como el resultado no deseado de un trabajo, la desviación con respecto a un estándar o a una norma de funcionamiento, o la desviación con respecto al deber ser.

- A través de un shakedown (sacudida de problemas) se identifican los problemas que se tienen a través de una lista y se pasa a seleccionar un problema de entre todos ellos. La elección de un problema está en función de lo prioritario o importante de ser solucionado.

- Definir al líder y equipo de personas responsable de solucionar el problema.

- Elaborar un programa de trabajo, definiendo las actividades y tiempos a través de un diagrama de Gantt y a partir de ahí elaborar un presupuesto que permita tanto planear lo que queremos, como obtener los recursos materiales y económicos que requerimos.

Del problema seleccionado se hace un reconocimiento de sus características a través de la observación.

- Análisis y comprensión del problema. Se investiga en el lugar de trabajo en donde sucede el problema analizándose para descubrir las variaciones del resultado que se presenta.

- Se requieren indicadores de medición del problema a fin de tener una explicación o evidencia objetiva.

- Se establece la meta cuantitativa que se desea alcanzar, a partir del punto anterior.

Herramientas a utilizar: selección de entre de las 7 herramientas de la calidad, por ejemplo, estratificación, graficas de control, etcétera.

- Buscar las posibles causas que pueden originar el problema, utilizando principalmente el diagrama de causa-efecto.

- De las posibles causas hacer una priorización de cuáles son las principales utilizando el diagrama de Pareto, seleccionar las de mayor impacto sobre las variaciones y someter a pruebas como una hipótesis de causas para comprobar que realmente son causas de la variación o del resultado no deseado utilizando la Hoja de Recogida de Datos y encuestas.

- A cada una de las causas comprobadas que ocasionan el problema se le establece una serie de medidas que elimina su efecto en la desviación del resultado que se desea alcanzar, utilizando nuevamente el diagrama de causa-efecto.

- Estas acciones se plantean en un diagrama de Gantt para ser ejecutadas en un programa.

- Se ejecutan las acciones planeadas en el programa y diagrama de Gantt.

- Se mide el efecto de las medidas y comparan con los resultados de la situación actual.

- Si el resultado es el esperado de la mejora se pasa al siguiente paso, si no, se vuelve al área de diseño de medidas para volver a replantear las acciones correctivas adecuadas.

- Si el resultado fue el adecuado y se alcanzan las metas planteadas al inicio de la ruta de la calidad se establece el procedimiento para asegurar que se estandaricen las acciones establecidas.

- Se diseña un sistema de auditorías para asegurarse que se cumpla la estandarización.

- Se selecciona un nuevo problema y un nuevo equipo de trabajo para su solución, utilizando la metodología de la ruta de la calidad.

Poka-yoke es un término que se traduce como “a prueba de errores” o “de fallos”, y se utiliza para denominar a un conjunto de métodos y técnicas desarrollados para evitar los errores humanos. El ingeniero japonés Shigeo Shingo es una las personas que más ha contribuido a su desarrollo y expansión.

Muchos de los errores tienen un carácter involuntario y son propios de la condición humana. La tendencia tradicional ha sido la de penalizar a aquellos operarios que cometen errores, sin percatarse de que en muchos casos cualquiera podría cometerlos dadas las condiciones actuales de trabajo. Las técnicas Poka Yoke recogen el espíritu del ser humano, dadas sus limitaciones naturales, comete errores, que en vez de castigarle, la empresa debe esforzarse en diseñar mecanismos e instrumentos que le ayuden a realizar correctamente su trabajo.

Casi todos los defectos tienen su origen en errores humanos. Estos errores pueden ser de muchos tipos:

Tipos de errores causados por el factor humano en las operaciones

- Olvidar. El olvido del individuo.

- Mal entendimiento. Un entendimiento incorrecto/inadecuado.

- Identificación. Falta identificación o es inadecuada la que existe.

- Principiante/Novatez. Por falta de experiencia del individuo.

- Errores a propósito por ignorar reglas o políticas. A propósito por ignorancia de reglas o políticas.

- Desapercibido. Por descuido pasa por desapercibida alguna situación

- Lentitud. Por lentitud del individuo o algo relacionado con la operación o sistema.

- Falta de estándares. Falta de documentación en procedimientos o estándares de operación o sistema.

- Sorpresas. Por falta de análisis de todas las posibles situaciones que pueden suceder y exista una sorpresa.

- Intencionales. Por falta de conocimiento, capacitación o integración del individuo con la operación o sistema se dan causas intencionales.

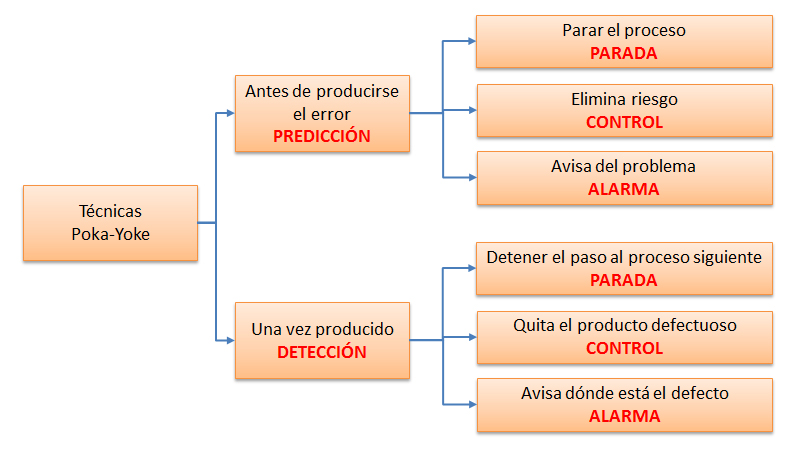

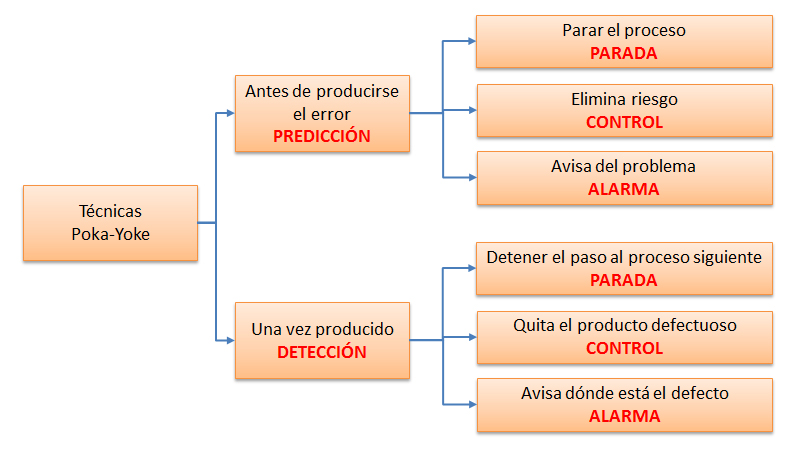

Estas técnicas pretenden eliminar los defectos en dos posibles estados:

Predicción

Antes de que ocurran. Se trata de diseñar mecanismos que avisen al operario cuándo se cometerá un error para que lo evite (ALARMA), que paren la cadena cuando se ha hecho algo mal (PARADA) o que simplemente incorporen nuevos elementos al puesto de trabajo que hagan imposible o difícil un determinado error (CONTROL).

Detección

Una vez ocurridos. Se trata de diseñar mecanismos que avisen cuando se ha fabricado un producto defectuoso (ALARMA), que paren la cadena si esto ocurre (PARADA) o que simplemente eviten que ese producto defectuoso pase al siguiente proceso (CONTROL). Muchas de estas técnicas hacen posible la inspección al 100% incorporando mecanismos económicos.

Esto se representa de la siguiente forma:

Observa ahora ejemplos de Sistemas Poka Yoke aplicados a un hospital:

Problema: en un hospital se tenían problemas por errores con pacientes alérgicos a ciertos medicamentos que les recetaban los médicos y la enfermera no podía ayudar a detectar estos errores.

Solución: el nuevo esquema de color de pulsera alerta a cuidadores de la información crucial de seguridad y ayuda a prevenir errores que pueden ocurrir.

Los nuevos colores estándar son:

• Rojo - Alergias del paciente

• Rosa - No utilizar las extremidades

• Purpura - No Resucitar (DNR)

• Verde - Alergia al látex

• Amarillo - Riesgo de caídas

Problema: algunas radiografías eran interpretadas equivocadamente pensando que la lesión estaba en el lado izquierdo del paciente en el lugar del lado derecho, esto ocurría al leer la radiografía al revés. Este problema llevó a muchos pacientes a ser operados del lado equivocado.

Solución: las radiografías son marcadas como "izquierda" o "derecha" y con un color de referencia para evitar que el radiólogo haga una mala interpretación de los resultados.

Problema: una de las medidas de seguridad de los enfermos pulmonares es que las camas de los pacientes estén elevadas en un ángulo de al menos 30 °, para una enfermera es difícil colocar y saber cuánto es 30 grados y a veces se dejaba con menos inclinación o con más.

Solución:

Ahora se muestran los dispositivos utilizados en sistemas Poka Yoke. Los tipos de dispositivos o medidores pueden dividirse en varios grupos:

- Medidores de contacto

- Medidores sin contacto

- Medidores de presión

- Medidores de temperatura

- Medidores de corriente eléctrica,

- Medidores de vibración

- Medidores de número de ciclos

- Medidores de conteo

- Medidores de transmisión de información.

Los más representativos son los de contacto y los que no requieren de contacto.

Medidores de contacto

- Interruptor en límites, microinterruptores

- Estos verifican la presencia y posición de objetos y detectan herramientas rotas, etcétera.

- Interruptores de tacto

- Se activan al detectar una luz en su antena receptora, este tipo de interruptores pueden detectar la presencia de objetos, posición, dimensiones, etc., con una alta sensibilidad.

- Transformador diferencial

- Cuando se pone en contacto con un objeto, un transformador diferencial capta los cambios en los ángulos de contacto, así como las diferentes líneas en fuerzas magnéticas, esto es de gran ayuda para objetos con un alto grado de precisión.

- Trímetro

- Un calibrador digital es lo que forma el cuerpo de un "trimetron", los valores de los límites de una pieza pueden ser fácilmente detectados, así como su posición real. Es un dispositivo muy conveniente ya que los límites son seleccionados electrónicamente, permitiendo al dispositivo detectar las medidas que son aceptadas, y las piezas que no cumplen, son rechazadas.

- Relevador de niveles líquidos

- Este dispositivo puede detectar niveles de líquidos usando flotadores.

Medidores sin-contacto

- Sensores de proximidad

- Interruptores fotoeléctricos (transmisores y reflectores)

- Sensores de luces (transmisores y reflectores)

- Sensores de fibras óptica

- Sensores de áreas.

- Sensores de posición: detectan posición de la pieza

- Sensores de dimensión

- Sensores de desplazamiento

- Sensores de metales

- Sensor de colores

- Sensores de vibración

- Sensor de piezas dobles

- Sensores de roscas

- Fluido de elementos