La actividad más costosa del almacén, la más intensiva en mano de obra y la más difícil de automatizar, y al mismo tiempo la más influyente en la satisfacción del cliente.

Mejoras de productividad en la recolección de pedidos tienen un impacto importante en los costos del almacén. En general hay un balance entre velocidad, costo y exactitud del surtido.

Partiendo de un pedido de un cliente el

picker o recolector tiene que ir al almacén, a cada una de las posiciones donde se encuentran los artículos ordenados para surtirlos. Muy parecido a un visita a un supermercado con una lista de compras.

La operación de recolección ha tenido un cambio significativo en los últimos 20 años, anteriormente surtir tarimas o cajas completas era la norma, hoy con conceptos como just-in-time, el crecimiento de las ventas por Internet y la reducción en los tiempos de entrega se deben surtir pedidos pequeños más frecuentemente.

Para realizar una recolección efectiva y eficiente de la planeación es importante determinar qué será lo que se estará recolectando: ¿artículos individuales, cajas completas o tarimas completas? Así como el definir una estrategia de las tres siguientes:

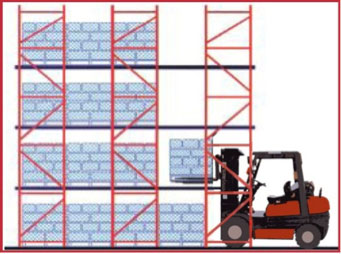

- El recolector va a la ubicación del artículo para recuperarlo, la forma tradicional y que continua haciéndose así es en la mayoría de los almacenes.

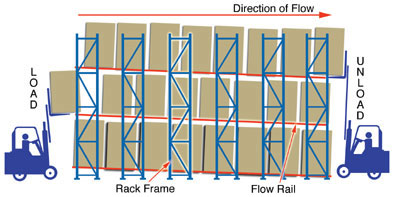

- Los artículos vienen al recolector.

- Recolección automática.

En la primera estrategia hay varias formas de hacerlo:

- Se recolecta pedido por pedido

- El recolector toma varios pedidos, los recolecta en forma individual y regresa al área de embarque hasta que los tiene completos

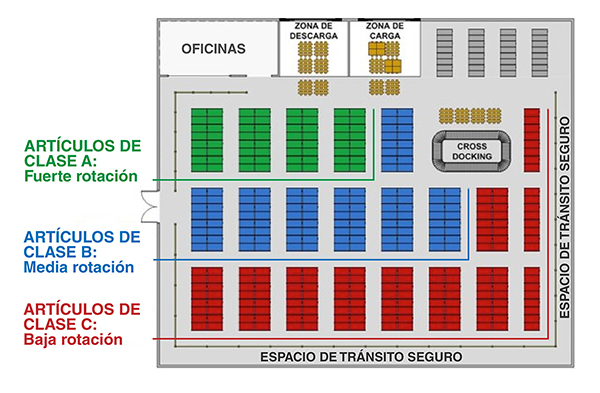

- Recolección por zonas, el almacén se divide en zonas con recolectores asignados a cada zona y el pedido se mueve entre las zonas para ser completado, puede ser con un contenedor en un transportador o un pallet que va siendo llevado de un recolector a otro con una carretilla.

- Por olas o waves, todos los pedidos se liberan a una hora específica y los recolectores van al almacén para surtirlas y regresan hasta que las completen.

En la segunda estrategia, hay muchos beneficios, los principales la productividad del recolector y la mejora en sus condiciones de trabajo pero se requiere de una inversión en equipo específico que no es flexible.

Fuente: http://www.cornerstoneautosys.com/zone-picking.htm

Los equipos pueden ser carruseles verticales u horizontales, un ejemplo sencillos de estos equipos se pueden encontrar en una tintorería, como con un carrusel vertical la ropa que se va a entregar viene al empleado que se van a entregar en el mostrador al cliente.

Por último, la estrategia de automatización no es una decisión que se pueda tomar a la ligera porque implica una fuerte inversión, pero cuando los requerimientos de velocidad, exactitud y productividad son altos es la única opción. Los almacenes o cedis de empresas como Home Depot, FedEx, Soriana o Walmart tienen un alto grado de automatización en la recolección. Los sistemas automatizados tienen capacidades diferentes y requieren de altas inversiones, por lo que la evaluación y selección debe realizarse cuidadosamente por un equipo profesional.

Fuente: http://us.viastore.com/order-picking-systems/