13.5 Lean Six Sigma en logística y su modelo

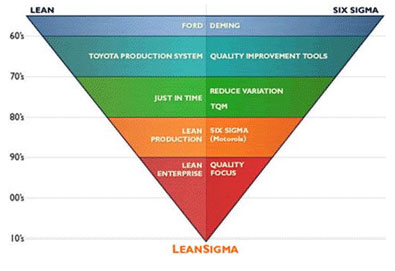

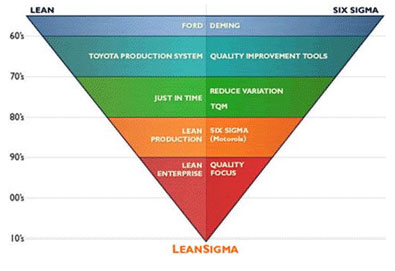

A lo largo de los años se han desarrollado diferentes metodologías y filosofías con el fin de maximizar el valor para el accionista. Entre estas metodologías se encuentran:

- JIT: Just In Time

- TPS: Toyota Production System

- TQM: Total Quality Management

- Lean Manufacturing

- Six Sigma

Lean Enterprise como se ilustran en el cuadro evolutivo de la Figura 1. Sin embargo, los enfoques y objetivos de estas metodologías han sido limitados a cierta área productiva al igual que sus herramientas.

Figura 1. Historia de Lean Six Sigma

Fuente: http://senseilean.blogspot.mx/2012/05/lean-sigma.html.

Solo para fines educativos

Lean Six Sigma es una metodología operacional que combina Lean Manufacturing con Six Sigma para mejorar los procesos en una forma que involucra los costos de la mala calidad, procesos fuera de control, el desperdicio y los factores críticos de los requerimientos de los clientes. La clave de la aplicación de Lean y Six Sigma es encontrar la combinación óptima de los dos enfoques como se observa a continuación.

Lean |

Six Sigma |

Enfoque en el cliente |

Enfoque en el cliente |

Aumento de la velocidad de respuesta |

Detección de la variabilidad |

Eliminación del desperdicio |

Reducción de defectos |

Enfoque en la cadena de valor |

|

LSSL es un modelo desarrollado aplicable a diversos productos y servicios logísticos tales como:

- Transporte

- Almacenamiento

- Sistemas de información

- Distribución

- Tecnologías

Dicho modelo permite detectar oportunidades, dimensionarlas adecuadamente y tomar acciones. El modelo además de integrar Lean y Six Sigma busca superar algunas críticas realizadas a estas dos metodologías como son:

- Falta de perspectiva estratégica.

- Se aplican solo a ciertos ambientes (manufactura y diseño).

- Las interacciones del sistema no son consideradas.

- Los procesos de mejoramiento son independientes.

- Requieren de una inversión significativa.

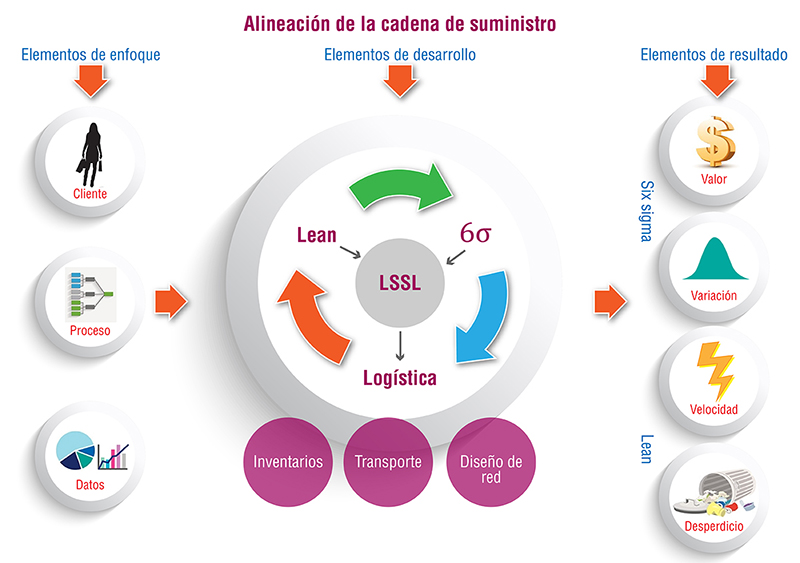

Para lograr superar las críticas mencionadas el modelo LSSL se conforma de cuatro pilares:

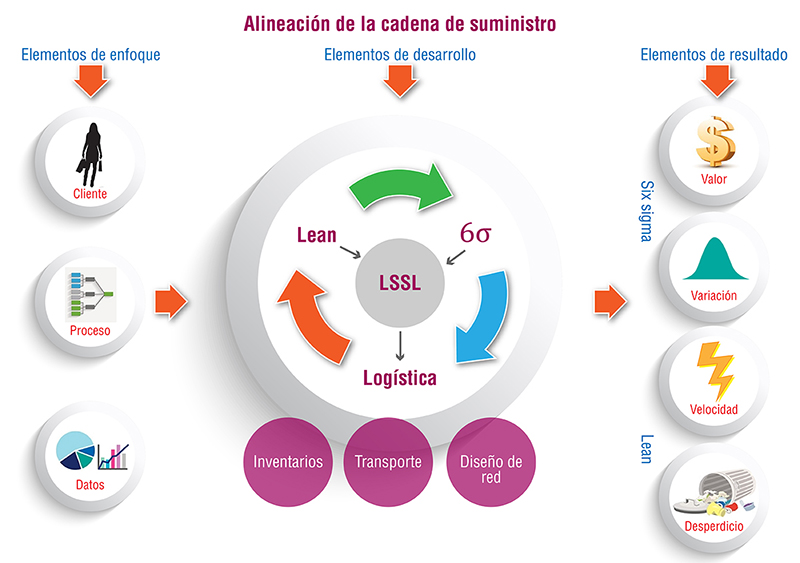

La intención es mantener una visión estratégica, integrada y enfocada en los aspectos relevantes para el buen desempeño logístico. La representación del modelo se puede apreciar en la Figura 2, donde los elementos presentados conducen al logro del objetivo de la estrategia (alineación de la cadena de suministro), que a su vez conduce al cumplimiento de los objetivos logísticos (nivel de servicio y reducción de costos) y que finalmente conducen al objetivo de la empresa maximizar el valor para los socios y clientes.

Figura 2. Modelo LSSL

Fuente: autoría del diseñador. Solo para fines educativos

A continuación se describe la importancia de cada pilar dentro del modelo:

Haz clic en cada apartado para revisar la información.

Haz clic en cada apartado para revisar la información.

Responde a la necesidad de coordinación y sincronización de toda la cadena de suministro, que permitirá mejorar el servicio al cliente y minimizar los costos logísticos. La estrategia consiste básicamente en el logro de un objetivo estratégico: alineación de la cadena de suministro.

La alineación de la cadena de suministro contempla:

- Alineación entre el suministro y la demanda: para lograr la alineación las compañías deben cambiar de un sistema de movimiento de producto tipo push (empujar), basado en información incompleta o inexacta de la demanda, a un método tipo pull basado en una respuesta rápida a las señales de generación de demanda en tiempo real. El integrar pronósticos con datos de ventas permite planear para el futuro mientras que se capta y responde en el presente. La demanda total se empata dinámicamente con los recursos, desencadenando la producción y fulfillment (cumplimiento). La alineación del suministro y la demanda también contribuye al mejoramiento del flujo, reducción de inventarios y minimización del efecto látigo a lo largo de la cadena.

- Alineación de las tecnologías de información: las tecnologías de información deben ser compatibles al interior y exterior de la organización con el propósito de facilitar el flujo de información en tiempo real y reducir la cantidad de operaciones de digitación o manejo manual de información por tecnologías incompatibles.

- Alineación en los flujos físicos y de información: los flujos físicos y de información deben ocurrir en el mismo momento con el propósito de minimizar errores por faltante o exceso de información, e ingreso de datos fallido, que pueden ocasionar retraso de otras actividades o bloqueo total en las actividades subsecuentes en el peor escenario.

- Alineación de objetivos y estrategias en toda la cadena: todas las organizaciones tienen sus objetivos trazados y por ende todos los proyectos o inversiones de mejoramiento, reestructuración, crecimiento, entre otros, deben conducir al logro de los objetivos de la empresa. De no ser así, se pueden realizar esfuerzos e inversiones que no van a redituar a la empresa de la forma esperada.

Se consideran la base para el desarrollo de proyectos como iniciativas de expansión, cambio, mejora y exploración de oportunidades. Los tres enfoques que se consideran relevantes y que pueden conducir al éxito a un negocio son:

- Enfoque en el cliente: el cliente es la razón de ser de un negocio, ya que es él quien provee los ingresos que sostienen la compañía y le permiten funcionar y crecer dentro del mercado, por ende todas las acciones de la empresa en cualquier rumbo deben ser medidas con respecto al cliente. Es necesario tener en cuenta que los cambios en los requerimientos del cliente siempre afectarán los procesos de la empresa, y cambios o mejoras en los procesos de la empresa generarán algún impacto en el cliente o consumidor final. En general lo que la empresa espera al brindar un buen servicio logístico al cliente es: poder llegar a ofrecer mejores precios para mover mayores volúmenes, vender a un mayor precio, fidelizar los clientes, atraer nuevos clientes y/o ampliar y diversificar el mercado. Si a través de las acciones realizadas no se logra ninguna de las anteriores, no se está agregando valor realmente.

- Enfoque en los procesos: los procesos son el motor que mueve el esfuerzo para servir al cliente (interno y externo) y ganar dinero. Es donde se encuentra la acción del negocio y donde se mejora el mismo. Un buen proceso permite servir adecuadamente al cliente y por ende hay que examinar su ruta, saber a dónde se va —necesidades del cliente— y lo que se debe hacer para llegar a ese destino. Siempre se debe buscar realizar el menor número de actividades posibles, es decir no hacer lo que no se requiere y eliminar la burocracia operativa con el fin de mejorar el flujo del proceso e información y facilitar todas las actividades de apoyo asociadas al mismo. Cuanta más complejidad se agrega al proceso logístico más difícil es su manejo y control, ya que hay más pasos y éstos son un elemento multiplicador de errores y por lo tanto de posibles defectos.

- Administrar con datos y hechos: el objetivo es recopilar información y datos que ilustren la realidad de la situación para no caer en suposiciones, no siempre la intuición lleva a la mejor conclusión. Los números siempre dan una buena idea de lo que sucede, al igual que escuchar a las personas, especialmente los clientes y aquellas que interactúan o inciden de forma directa en los hechos que se analizan. Cuando una empresa no conoce su desempeño en cifras toma caminos que no se sabe si llevan al objetivo propuesto, porque no hay visibilidad ni un punto de partida claramente establecido. Los enfoques anteriores se consideran vitales en la recolección, análisis adecuado de información y posterior búsqueda de soluciones.

En los elementos de desarrollo es donde se integran las herramientas y principios de Lean y Six Sigma con logística. En el modelo LSSL se sugieren cuarenta y seis herramientas de las doscientas treinta y siete encontradas en la literatura. El objetivo principal no es maximizar el número de herramientas sino sugerir aquellas de mayor facilidad de uso, con buenos resultados y aplicables al entorno logístico en inventarios y transporte. La metodología a seguir en el modelo será la DMAIC, donde cada una de sus fases (definir, medir, analizar, mejorar y controlar) cuenta con unas etapas que delimitan o definen algún requerimiento de información importante dentro de la fase.

Los resultados que se esperan obtener con la correcta aplicación del modelo son los siguientes:

- Incrementar el valor: a través de la reducción de los defectos dentro de los procesos logísticos se reducen los errores y los costos, por ende se aumenta el valor. Este objetivo de seis sigma está muy ligado al objetivo de eliminación del desperdicio en lean, porque la eliminación de defectos con la eliminación del desperdicio hacen la operación más eficiente y menos costosa.

- Reducir la variabilidad de los procesos y los defectos: lo que se busca es controlar los factores generadores de variación para reducir los costos y mejorar el servicio en toda la cadena de suministro. Los defectos son producto de situaciones que se encuentran fuera de control por causas conocidas o desconocidas, donde la empresa no ha realizado las acciones necesarias para evitarlas. El análisis causal que se presenta a lo largo de la metodología DMAIC en cada etapa conlleva a determinar las causas de variación y defectos para tomar las acciones preventivas y correctivas pertinentes.

- Eliminar el desperdicio: el desperdicio es un generador de costo y reduce las utilidades y el valor de la empresa. Las fuentes de desperdicio principales a ser eliminadas en logística son: Realización de actividades innecesarias, altos tiempos de espera, movimientos innecesarios, desperdicio en los procesos (empaques, inspecciones, espacio, etc.), inventario, métodos ineficientes de trabajo y los defectos. Para lograr esto se recomienda la aplicación de herramientas como son 5S’s, poka yokes en las operaciones, sistema pull, entre otras; como se menciona en la fase de mejoramiento.

- Incremento de la velocidad: mayor velocidad en el flujo en toda la cadena permite incrementar la flexibilidad de la empresa lo que contribuye a brindar una mayor velocidad de respuesta al cliente mejorando el servicio. El aumento de la velocidad de flujo o reducción del lead time es importante que se dé acompañado de la reducción de la variabilidad y defectos para no alterar los elementos de calidad.