3.1 Algoritmos de control

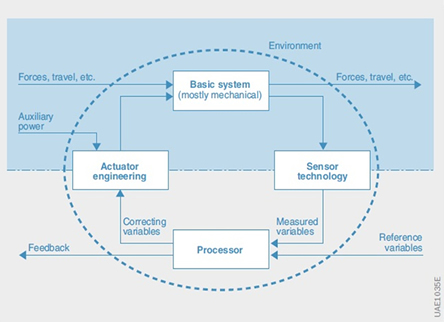

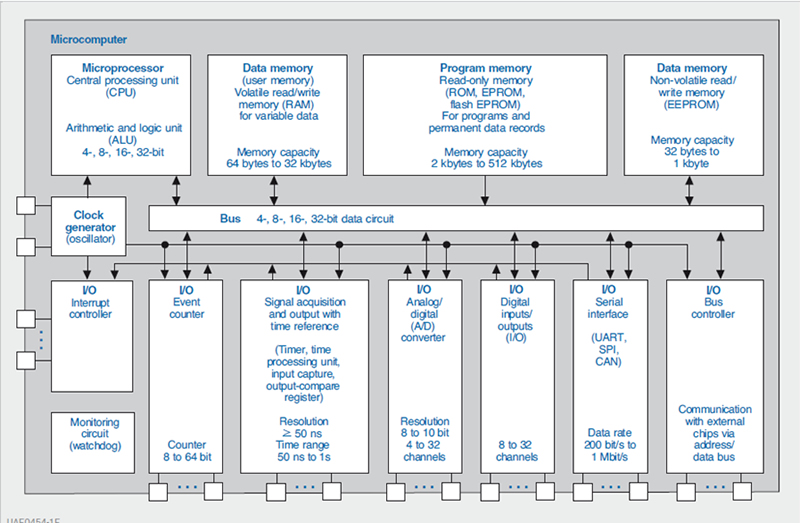

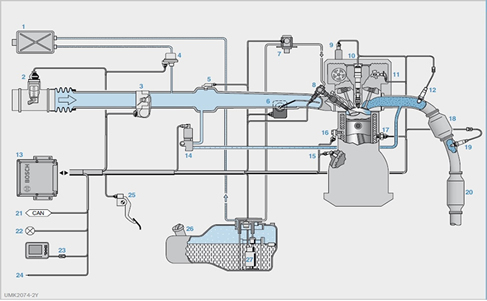

Un sistema mecatrónico se puede esquematizar como se representa en la figura 1. Lo que se indica como Sistema Básico (Basic System) constituye el proceso físico cuyo desempeño se pretende alterar a través de un algoritmo de control. En el contexto automotriz el sistema básico es casi siempre un sistema de naturaleza mecánica.

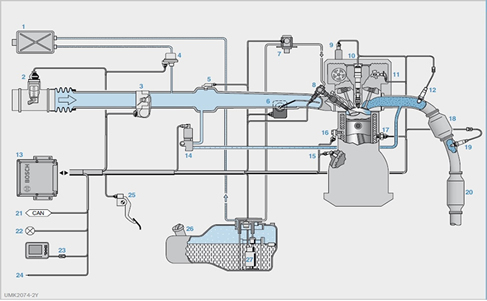

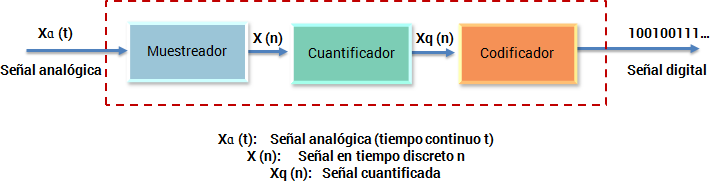

Un ejemplo de sistema básico en el contexto automotriz es el motor del vehículo. Para que este sistema alcance rendimientos excelentes en términos de potencia mecánica desarrollada y emisiones contaminantes, se requiere controlar el ciclo de trabajo del mismo motor. El procesamiento de la lógica de control se lleva a cabo en una ECU (indicada en la figura 2 con el término Procesador o Processor). Para el ejemplo del control del motor, una de las ECU más famosas es el controlador Motronic de Bosh, cuyo esquema de funcionamiento se muestra a continuación:

Figura 1. Diagrama de conexión del sistema mecatrónico administrado por la ECU Motronic. De: Bosch, R. (2013). Bosch Automotive Electrics and Automotive Electronics. Systems and Components, Networking and Hybrid Drive (5ªed.). Alemania: Springer.

El comportamiento del sistema básico se rige generalmente por una relación entrada-salida. Es decir, el comportamiento de un sistema básico responde a una o más leyes físicas basadas en una relación entre causas y efectos. Por ejemplo, al aumentar la cantidad de combustible (causa), aumenta la velocidad de revolución del motor (efecto). Las causas se indican como entradas del sistema básico, mientras que los efectos se indican como salidas.

Ahora bien, las evoluciones respecto al tiempo de dichas entrada y salida se denominan señales (de entrada y salida respectivamente) y se caracterizan por magnitudes variables dependiendo del sistema básico al cual están relacionadas.

Figura 2. Esquema general de un sistema mecatrónico. De: Bosch, R. (2013). Bosch Automotive Electrics and Automotive Electronics. Systems and Components, Networking and Hybrid Drive (5ªed.). Alemania: Springer.

Ya que es indispensable para el procesador conocer la evolución de la relación entrada-salida, dichas señales se recolectan a través de un conjunto de sensores cuya tarea es transformar las magnitudes físicas de las señales de salida típicas de un dato sistema básico, en señales eléctricas. De la misma manera, el procesador afecta la evolución del sistema básico a través de las señales de entrada generadas a partir de un conjunto de actuadores, cuya tarea es transformar las señales eléctricas generadas por el procesador en señales físicas con la potencia adecuada para modificar la evolución del sistema básico que está siendo controlado.

El objetivo fundamental del procesador es afectar las entradas del sistema básico para que las salidas del mismo tomen un comportamiento conveniente. Hay dos categorías principales de los sistemas de control:

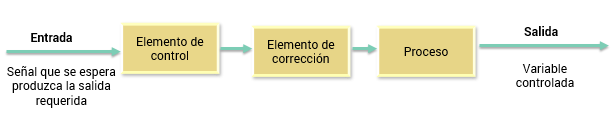

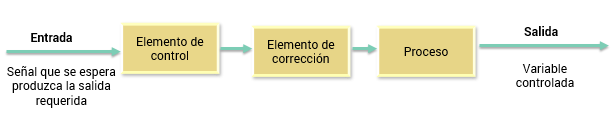

La arquitectura de un sistema de control en lazo abierto se muestra en el diagrama de bloques de la Figura 3. Los componentes mostrados en la arquitectura de un sistema de control en lazo abierto incluyen el controlador electrónico, que genera una señal de salida a un actuador. El actuador, que a su vez regula el sistema básico (también llamado “el proceso” o “la planta”) que está siendo controlado de acuerdo con la relación deseada entre la entrada de comando y el valor de la variable controlada en el sistema básico. Hay muchos ejemplos de control en lazo abierto en los sistemas electrónicos automotrices, por ejemplo, el control de combustible en los vehículos más antiguos. Un sistema de control en lazo abierto nunca compara la salida real del proceso con el valor deseado.

Figura 3 Arquitectura de control en lazo abierto

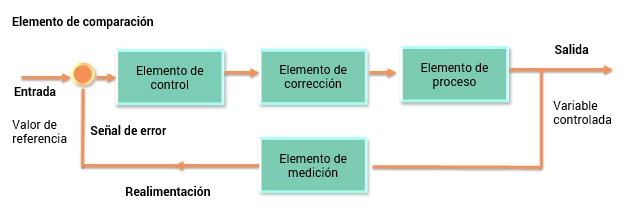

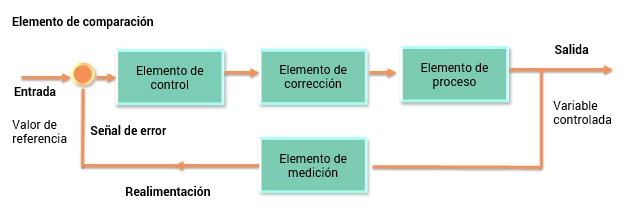

En la figura 4 se muestra la forma más simple de la arquitectura de un sistema de control en lazo cerrado. En esta configuración, este sistema está destinado a regular la salida de la planta. Normalmente, el objetivo del sistema es tener la salida del proceso igual a una referencia que representa una señal de entrada del sistema de control. Un sistema de control en lazo cerrado está caracterizado por la presencia de un bloque que calcula la diferencia (llamada señal de error) entre la salida de la planta y la señal de referencia. La señal de error alimenta a un controlador, el cual genera una señal de control que representa la entrada de un actuador capaz de modificar la evolución de la planta. El objetivo del controlador es hacer que la señal de error se haga nula. Se dice que esta configuración está basada en una retroalimentación, porque la salida de la planta se retroalimenta con el bloque que calcula el error formado un lazo cerrado.

Figura 4 Arquitectura de control en lazo cerrado

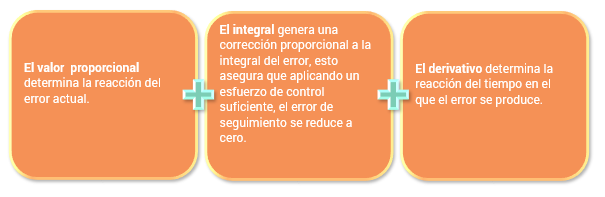

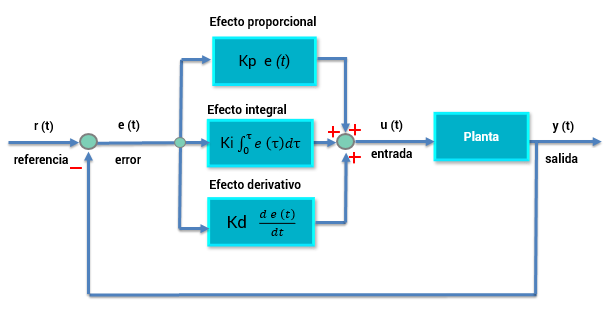

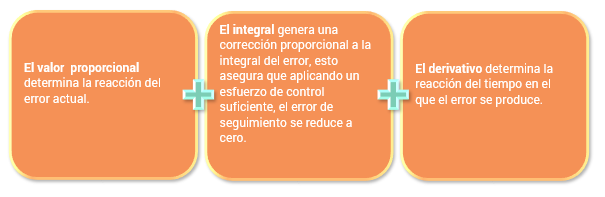

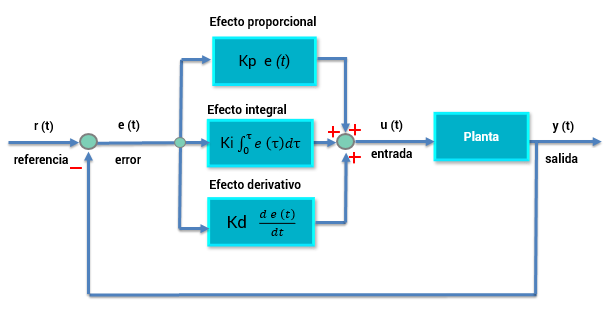

Uno de los controladores de lazo cerrado más famoso es el controlador a efecto proporcional integral derivativo o PID. Un PID es un mecanismo de control por realimentación que calcula la desviación o error entre un valor medido y el valor que se quiere obtener, para aplicar una acción correctora que ajuste el proceso.

El algoritmo de cálculo del control PID se da en tres parámetros distintos: el proporcional, el integral y el derivativo.

La suma de estas tres acciones es usada para ajustar al proceso vía un elemento de control como la posición de una válvula de control o la energía suministrada a un calentador, por ejemplo.

Ajustando la intensidad de los efectos proporcional, integral y derivativo del controlador PID se puede obtener una respuesta en lazo cerrado adecuada con respecto a las especificaciones del proceso como se muestra en la figura 5. El desempeño de la respuesta en lazo cerrado del sistema se describe en términos de desviación del error del valor cero y en términos de oscilaciones de la respuesta del sistema. Dependiendo de las aplicaciones se pueden requerir sólo algunas acciones del controlador PID de manera que se tienen configuraciones PI, PD, P o I en la ausencia de las acciones de control respectivas. Los controladores PI son particularmente comunes, ya que la acción derivativa es muy sensible al ruido. En estos casos existen versiones modificadas de la configuración clásica.

Figura 5 Arquitectura de control en lazo cerrado con controlador PID