4.2 Medición de las variables de posición, velocidad y aceleración

La medición de las variables mecánicas de posición, velocidad y aceleración tienen al igual que la temperatura, un papel muy importante en el industria automotriz. Estas variables pueden ser de rotación y de traslación.

Históricamente las variables de rotación, por ejemplo, la velocidad de giro del motor, han tenido más relevancia en el contexto automotriz. Sin embargo, últimamente se ha necesitado medir también el desplazamiento lineal de varios componentes mecánicos, tales como la suspensión.

Como para el caso de la temperatura, existen muchas tecnologías de medición de posición, velocidad y aceleración. Consideradas las condiciones de operación difíciles de un vehículo, una tecnología sobre muchas ha tenido éxito, una de ellas se trata de las técnicas de medición sin contacto basadas en principios magnéticos o inductivos.

En las lecturas sugeridas se reportan textos en los cuales se hunde en los detalles de muchas otras tecnologías de medición.

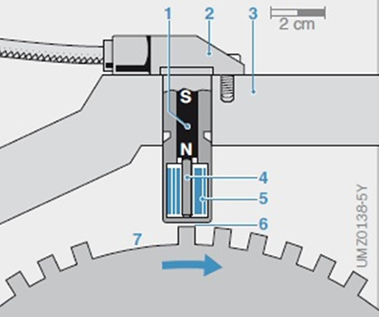

En la figura 3 se muestra un sensor inductivo capaz de generar señales de posición, velocidad y aceleración angular que se utiliza para la medición de la posición del cigüeñal (posición de los pistones) y de la velocidad del motor. El sensor está montado directamente frente a una rueda ferromagnética de pulso de la que está separada por un espacio de aire estrecho. El sensor está hecho de un material magnético (núcleo), el cual está encerrado por un devanado (bobina). El nivel del flujo magnético que se genera en la bobina depende de si el sensor está frente a un diente de la rueda de pulso o a un espacio.

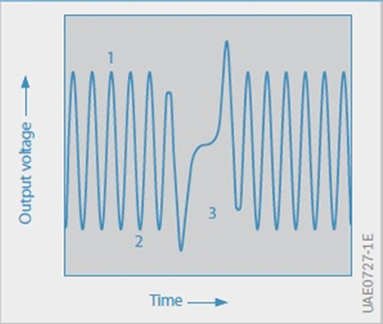

Cuando un diente está frente a la bobina, el flujo del imán se concentra en la misma generando una variación de voltaje. Cuando el diente se mueve, el flujo se reduce, así como el voltaje. Estos cambios continuos en el flujo magnético inducen una tensión de salida sinusoidal en la bobina que es proporcional a la tasa de cambio del flujo y por lo tanto a la velocidad del motor. La amplitud de la tensión varía en un campo muy extenso dependiendo de la velocidad de giro (varios mV a > 100 V). Se necesitan por lo menos 30 rpm para generar una amplitud detectable por los circuitos ADC.

El número de dientes de la rueda de pulsos depende de la aplicación particular. En los sistemas Motronic, se utiliza normalmente una rueda de pulsos de 60 de pasos. Para poder contar el número de giros se omiten 2 dientes, de manera que la rueda de pulsos tiene finalmente 58 dientes. El espacio donde se sitúan los dientes faltantes se asigna a una posición definida del cigüeñal y sirve como una marca de referencia para la sincronización de la unidad de control. Las geometrías de los dientes de pulsos de la rueda y el perno del polo deben coincidir entre sí para el sensor funcione correctamente.

- El imán permanente

- La carcasa del sensor

- La estructura donde se coloca el sensor

- El polo del sensor

- La bobina

- El entrehierro

- La rueda de pulsos con su marca de referencia

- El voltaje en correspondencia de un diente

- El voltaje en correspondencia de un vacío

- El voltaje en correspondencia de una marca de referencia