5.1 Sistemas “x-by-wire”

La manera más sencilla de entender qué es un sistema x-by-wire es a través de un ejemplo. Uno de los sistemas x-by-wire más famosos y comunes es el sistema de frenado “by-wire”, conocido como brake-by-wire. Para llegar a la presentación de este sistema se repasarán primero las etapas de evolución de los sistemas de frenado para vehículos.

Sistemas x-by-wire es la tecnología que se utiliza para eliminar partes mecánicas e hidráulicas convencionales por ECUs y buses de comunicación y aumentar el espacio interior, haciéndolo más funcional. Donde ‘x’ es cualquier función en el automóvil que requiere de seguridad, fiabilidad y confort.

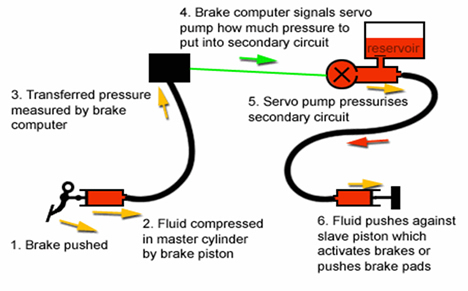

En un vehículo la acción de frenado se desarrolla sustrayendo a éste energía cinética. El método más utilizado para dicha tarea es la conversión de la energía cinética en energía térmica aplicando una fuerza de fricción a las ruedas. Existen varios tipos de actuadores (frenos) que operan por fricción, los más utilizados son los frenos de disco y los frenos de tambor. Cabe mencionar que con la introducción de propulsores eléctricos que sustituyen el motor de combustión interna, la acción de frenado se desarrolla a través de dinamos, que son capaces de convertir la energía cinética en energía eléctrica.

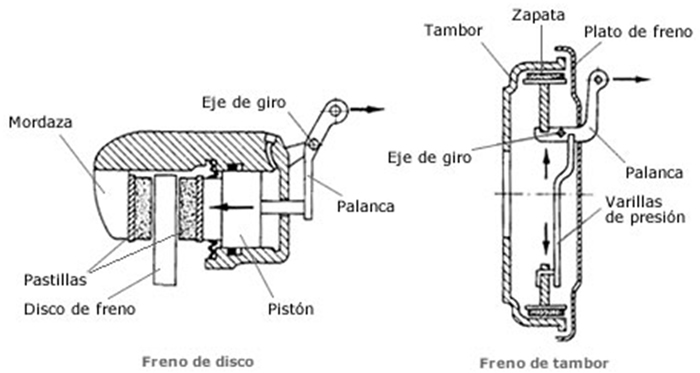

Los frenos de fricción están diseñados para actuar mediante fuerzas de fricción, siendo éste el medio por el cual se transforma en calor la energía cinética del cuerpo a desacelerar. Los frenos de fricción siempre constan de un cuerpo fijo sobre el cual se presiona un cuerpo a desacelerar. Por ejemplo, en un freno de disco las mordazas del freno son el cuerpo fijo y el disco acoplado a las ruedas es el cuerpo a decelerar. En la Figura 2 se muestran los esquemas de un freno de disco y un freno de tambor. Ambos están actuados por una palanca las cual puede estar conectada a una cuerda o a un sistema de palancas mecánicas. El principio de funcionamiento no cambia para los frenos actuados por pistones hidráulicos.

Figura 2. Esquemas de un freno de disco (izquierda) y un freno de tambor (derecha). Imagen obtenida de http://www.taringa.net/posts/autos-motos/16138963/Sistema-de-Frenos-1era-parte.html solo para fines educativos.

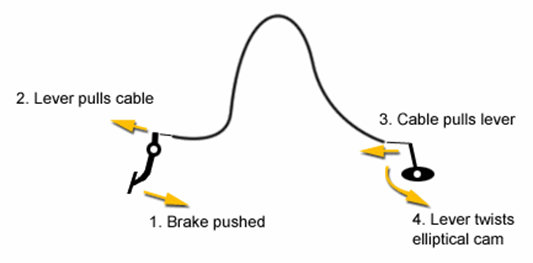

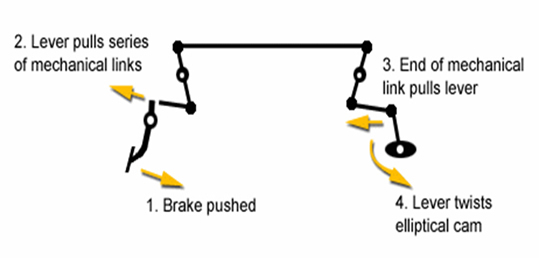

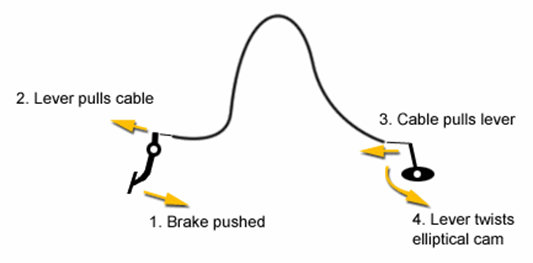

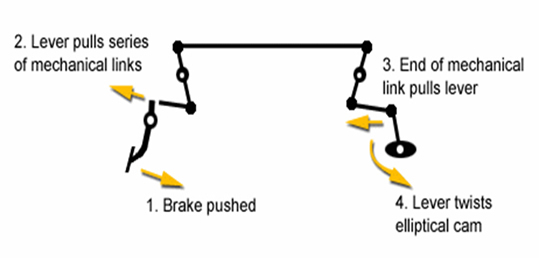

En un sistema de frenado sencillo la fuerza de fricción se transfiere desde un pedal a unas pinzas o mordazas a través de un cable. Las mordazas cerrándose generan fricción y consecuentemente frenan el cuerpo en movimiento. Este sistema es parecido al freno de una bicicleta y se ha empleado por mucho tiempo en los primeros vehículos a motor. En lugar de un cable también se puede utilizar un sistema de palancas para transmitir la fuerza del pedal a las mordazas del freno. En la figura 3 se reportan ambos esquemas.

Figura 3. Ejemplos de un sistema de frenado actuado por cable (arriba) o por palancas mecánicas (abajo). Imagen obtenida de http://www.carbibles.com/brake_bible.html solo para fines educativos.

En este caso el actuador es el mismo conductor que opera el freno ejercitando la presión necesaria.

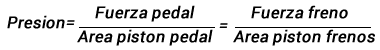

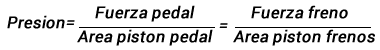

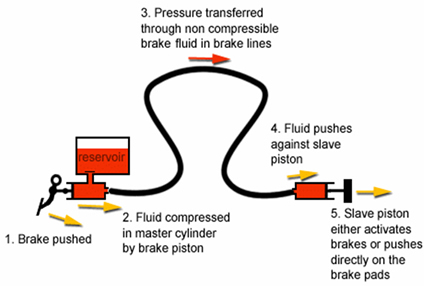

En un vehículo de los años 50’s ya se utilizaba otro sistema de frenado: el pedal del freno comprime un pistón lleno de aceite conectado a su vez a otro pistón que actúa las pinzas de los frenos. Este sistema aprovecha la fórmula de conservación de la presión:

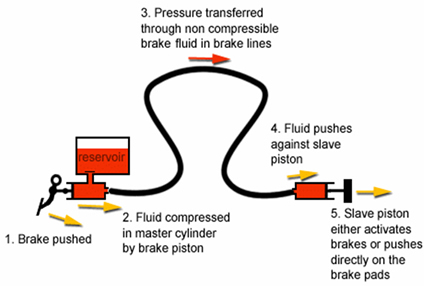

Se basa en el principio de Pascal, el cual establece que cualquier presión ejercida sobre un fluido incompresible encerrado en un recipiente indeformable, se transmite por igual (en todas las direcciones y con la misma intensidad) a todos los puntos del fluido y a las paredes del recipiente que lo contiene. De esta manera, el piloto del vehículo, al ejercitar sobre el pedal una fuerza pequeña de frenado puede producir una fuerza de frenado más grande en las pinzas de los frenos. En la parte superior de la figura 4 se muestra un ejemplo del sistema de frenado actuado por circuito hidráulico, una variante de este sistema se muestra en la parte inferior de la misma figura. Dicho circuito se conoce como circuito de frenado hidráulico dual.

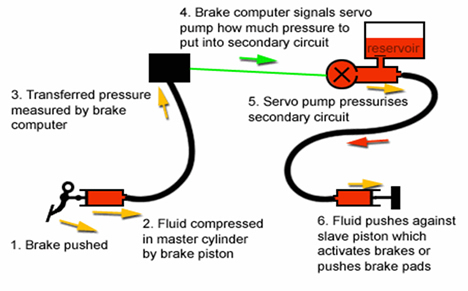

El piloto envía una señal de presión a una ECU que a su vez transforma esta referencia en una señal de mando para un actuador eléctrico, un motor. Este motor está conectado a una bomba hidráulica que genera la presión necesaria para desplazar el cilindro de frenado. En este caso se puede hablar de actuador electro-hidráulico ya que la parte de actuación está constituida por dos sistemas, uno eléctrico (el conjunto motor-bomba) y una hidráulico (el conjunto bomba-pistón).

Figura 4. Ejemplos de un sistema de frenado actuado por circuito hidráulico (arriba) y electro-hidráulico (abajo). Imagen obtenida de http://www.carbibles.com/brake_bible.html solo para fines educativos.

Los sistemas presentados hasta ahora operan en lazo abierto, es decir, no existe una compensación de errores de frenado ya que no se mide la fuerza que se suministra realmente a las pinzas de los frenos.

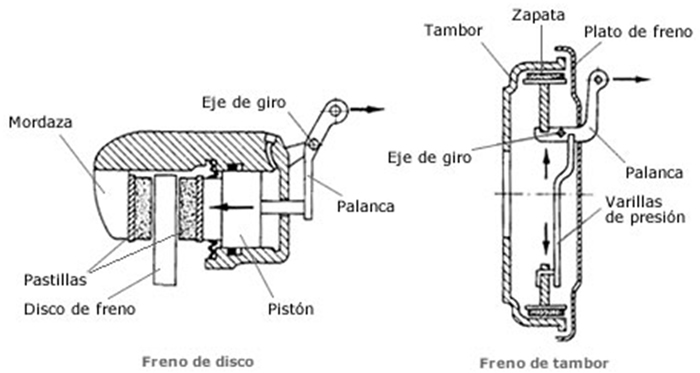

La ausencia de un feed-back hace que el vehículo pueda descontrolarse durante situaciones de frenado particulares, por ejemplo, el frenado en curva. El sistema brake-by-wire supera este límite introduciendo el control en lazo cerrado de la acción de frenado. En la Figura 5 se muestra un esquema general de un sistema brake-by-wire.

El sistema brake-by-wire es el sistema de frenado más avanzado hoy en día. Este sistema es una derivación directa de algunos diseños de frenos para autos de carreras. Usa como base el sistema hidráulico de doble circuito descrito anteriormente, no obstante, el circuito de mando hidráulico se sustituye con un sistema electrónico.

El pedal del freno o la palanca son un sistema mecatrónico dotado de sensor y actuador. El pedal está conectado a un reóstato hipersensible (un sensor que transforma la posición angular del pedal en resistencia eléctrica). Cuanto más se empuja el pedal, mayor es la señal eléctrica enviada al equipo de frenos (ECU del sistema). Esta medición es la referencia para el circuito de actuación electro-hidráulica del circuito secundario. La ventaja de este sistema es que el pedal de freno o palanca puede colocarse casi en cualquier lugar que el fabricante desee, ya que no está grabado por la tubería que va con un circuito hidráulico. Sin embargo, la palanca por sí sola no es capaz de transmitir la “sensación” típica de un freno convencional. Es por esto que el sistema de la palanca cuenta con un pequeño actuador eléctrico que simula la fuerza que se está aplicando realmente a los frenos. La señal que simula la sensación de estar aplanando un freno convencional se deriva de un sensor de presión colocado en el cilindro de actuación hidráulica de los frenos. Esta señal se utiliza como retroalimentación para la ECU asegurando mejor desempeño del sistema.

Es importante notar que no existe ninguna conexión física de potencia entre los componentes del sistema. Sólo existen conexiones de señales eléctricas hacia y desde la ECU.

Figura 5. Esquema de un sistema brake-by-wire. Imagen obtenida de http://www.carbibles.com/brake_bible.html solo para fines educativos