9.1 Sistema OBD

Las fallas (por ejemplo, cortocircuitos eléctricos de los sensores, los estados de funcionamiento imposibles, entre otros) se almacenan en una memoria de averías en la unidad de control.

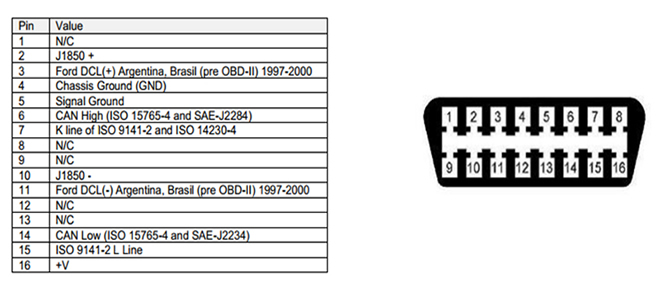

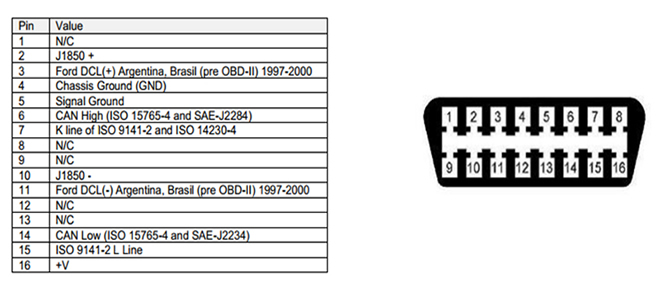

Estas fallas se pueden leer usando una herramienta de exploración o tester que típicamente se encuentra en muchos talleres automotrices. Para este propósito, hay una toma en el espacio reposapiés, tablero de instrumentos o consola central del vehículo a la que el tester está conectado por medio de un conector estándar regulado por la norma ISO 15031-3. La combinación de pines del conector de test OBD se muestra en la siguiente figura.

Figura 1. Ejemplo de un convertidor USB/OBD junto con su pin out

Fuente: Dearborn Group, Inc (2012) [En línea]. Dearborn Protocol Adapter (DPA) and PLC estCon Pinouts and Industry Connectors Reference Guide. Disponible en: http://www.dgtech.com/product/dpa5/manual/DPA_Pinouts.pdf. Sólo para fines educativos

Usando un tester, el servicio postventa es capaz de leer la memoria de errores: errores relacionados con las emisiones y los fallos específicos del vehículo. Con la información almacenada en la memoria de errores, es posible diagnosticar un fallo y reparar de manera eficiente el vehículo. El tester también se puede utilizar para borrar la memoria de averías.

Además, los valores medidos y los valores de identificación de la unidad de control pueden ser evaluados. Usando el tester, también es posible controlar las funciones de diagnóstico especiales.

Un diagnóstico del actuador (por ejemplo, actuadores individuales) puede utilizarse para efectuar las activaciones necesarias para comprobar funcionamiento correcto de una o más partes del vehículo. Al final de la línea (por sus siglas en inglés, EOL), la interfaz de diagnóstico se utiliza para probar la unidad de control electrónico y realizar cambios en las configuraciones. Incluso es posible programar toda la EPROM flash utilizando la línea final de la programación.

El diagnóstico requiere una interfaz para conectar el tester a las unidades de control electrónico. Para la comunicación, hay básicamente dos opciones disponibles en la actualidad: la Línea K y el CAN bus.

La red de la línea K no es un bus de comunicación en estricto apego a la definición más común. No hay un protocolo que impida que existan colisiones en la línea K. Dado que la mayoría de unidades de control electrónico tienen una interfaz CAN para el intercambio de datos entre sistemas electrónicos, esta opción para la comunicación con el tester está ganando cada vez más en importancia.

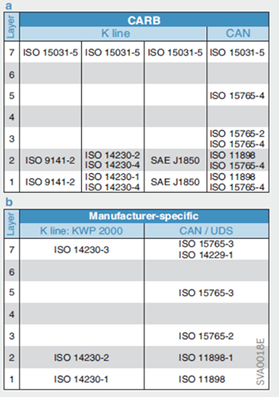

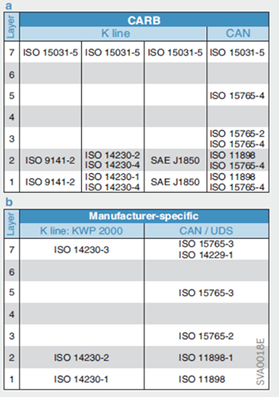

Diversos protocolos se implementan en las interfaces. Estos tienden a ser el CARB o protocolo oficial y la comunicación particular de cada productor. Cabe la posibilidad de utilizar ambas interfaces: funciones CARB relevantes se ejecutan a través de la red CAN mientras que las funciones específicas del fabricante a través de la línea K.

La figura 2 proporciona una visión general de las normas y las diversas capas del modelo de referencia OSI para el OBD.

Figura 2. Tabla de los protocoles OBD. De: Bosch, R. (2013). Bosch Automotive Electrics and Automotive Electronics. Systems and Components, Networking and Hybrid Drive (5th Ed.). Germany: Springer.