11.1 Introducción al manejo de materiales.

De acuerdo al Instituto de Manejo de Materiales (MHIA, Material Handling Industry of America) el manejo de materiales se define de la siguiente manera: “el movimiento, almacenamiento, protección y control de materiales a través del ciclo de la manufactura y proceso de distribución incluyendo su consumo y disposición”. El manejo de materiales debe ser desempeñado con seguridad, eficientemente, a bajo costo, con entregas a tiempo y precisas (los materiales correctos en las cantidades correctas entregados en la ubicación correcta) y sin que los materiales presenten algún tipo de daño. El manejo de materiales es aún considerado como uno de los aspectos más destacados a considerar en el área de producción.

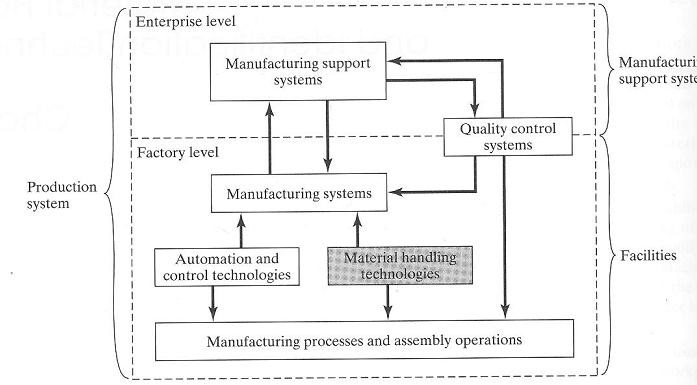

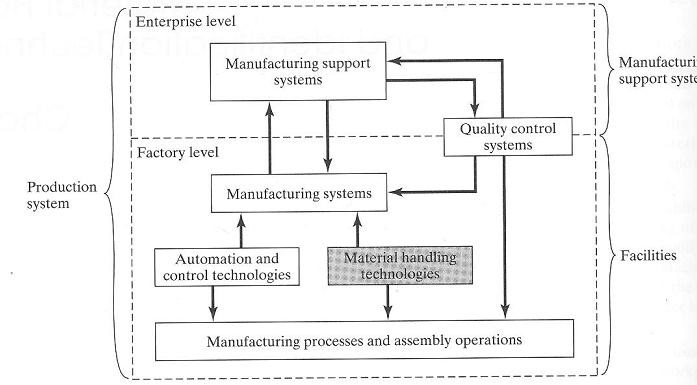

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

El manejo de materiales es una importante actividad dentro de un largo sistema para el cual los materiales son trasladados, almacenados, y transferidos en nuestra infraestructura comercial. El término comúnmente empleado para este largo sistema es logística, relacionado con la adquisición, movimientos, almacenaje y distribución de materiales y productos, así como lo referente a la planeación y control de estas operaciones en orden para satisfacer las demandas del cliente. Estas acciones se pueden dividir en dos categorías básicas: logística externa y logística interna.

Logística externa

Es concerniente al sistema de transporte y actividades relacionadas que ocurren en el exterior de la cadena de suministros. En general, estas actividades están involucradas con el movimiento de materiales entre diferentes ubicaciones geográficas. Los cinco tradicionales son transporte aéreo, marítimo, terrestre, barco y tuberías.

Logística interna

Popularmente conocida como manejo de materiales, involucra el movimiento y almacenamiento de materiales en el interior de una facilidad dada. Algunas de las operaciones que se realizan en este tipo de logística son las siguientes:

- Carga de materiales o piezas a estaciones de trabajo

- Posicionamiento de los materiales o partes en la estación de trabajo

- Descarga de piezas de las máquinas

- Transporte de piezas entre estaciones de trabajo

Enseguida conocerás aspectos más importantes sobre el manejo de materiales.

Equipo para el manejo de materiales.

Existe una gran variedad de equipos para el manejo de materiales disponibles comercialmente. Estos equipos se pueden dividir dentro de las categorías siguientes:

Haz clic en cada una de las categorías para conocer más.

Este equipo se utiliza para mover materiales en el interior de una empresa, almacén o algún otro elemento. Los cinco tipos principales de equipos son:

- Camionetas industriales

- Vehículos guiados automáticamente

- Vehículos guiados por rieles

- Conveyors

- Montacargas y grúas

Aunque generalmente es deseable reducir el almacén de materiales en manufactura, en ocasiones parece inevitable que las materias primas y el trabajo en proceso pasen una parte del tiempo almacenado, por lo menos temporalmente. Esto mismo ocurre con los productos terminados, pues llegan a pasar algo de tiempo en el almacén o centro de distribución antes de ser entregados al cliente final.

De acuerdo a esto, las compañías deben considerar los métodos más apropiados para almacenar los materiales y productos antes, durante y después de su manufactura. Los métodos de almacenamiento y equipos pueden ser clasificados en dos grandes categorías:

- Métodos convencionales de almacenamiento: incluyen el almacenamiento en masa (almacenar artículos en un área de piso abierta), sistemas de racks, estanterías y bins, y almacenamiento usando cajones. En general, requieren de una labor intensiva. Los trabajadores de producción colocan los materiales en almacenaje y los recuperan después del mismo almacenaje.

- Sistemas automatizados de almacenaje: están diseñados para reducir o eliminar el trabajo manual involucrado en estas funciones. Hay dos grandes categorías de sistemas de almacenamiento automatizado: los sistemas de almacenaje y recuperación automatizados y los sistemas carrusel.

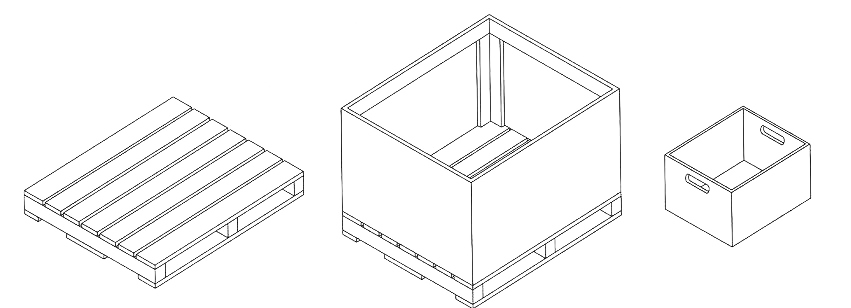

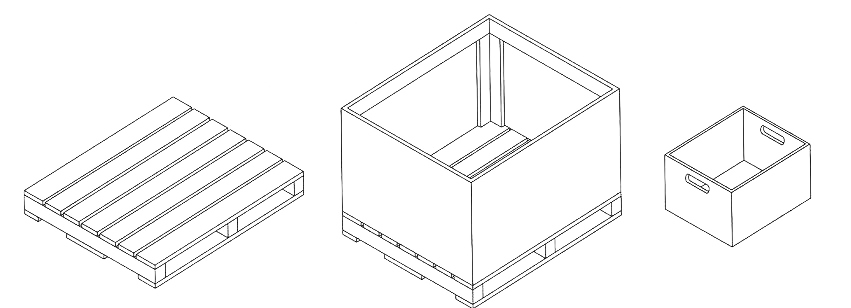

Este término se refiere principalmente a contenedores usados para mantener artículos individuales durante su manejo y equipos usados para carga y descarga de contenedores. Incluyen tarimas, cajas, barriles, canastas, cubos y baterías, algunos de los cuales son mostrados en la siguiente figura.

Fuente: M (2015). Automation, Production System and Computer Integrated Manufacturing. (4ª ed.). EE. UU.: Pearson.

Aunque parezcan algo rústicos, los contenedores son elementos muy importantes para mover materiales eficientemente como una unidad de carga. Las tarimas y otros contenedores que pueden ser manejados por equipos de carga son ampliamente usados en operaciones de producción y distribución. La mayoría de las empresas, inventarios y centros de distribución usan camionetas para mover cargas unitarias sobre tarimas.

El sistema de la compañía con frecuencia puede proporcionar estándares de un tipo y tamaño de contenedor específicos si utiliza transporte automático o equipo de almacenaje para manejar las cargas. La segunda categoría, para cargar y empaquetar equipos, incluye paletizadores, diseñados para automáticamente cargar las cajas de cartón sobre tarimas y colocar emplayes de plástico alrededor del producto para su envío, y despaletizadores para descargar cartón de las tarimas.

El sistema de manejo de materiales debe contar con un método para mantener el rastreo del material mientras es movido o almacenado. Esto es usualmente hecho instalando algún tipo de tarjeta al artículo, cartón o unidad de carga que lo identifique. El método de tarjetas más común actualmente es el código de barras, el cual se puede leer rápida y automáticamente. Es básicamente la misma tecnología empleada en los supermercados y en las mercancías de tiendas departamentales. Una tecnología alternativa para identificación que está creciendo de manera importante es RFID (identificación por radio frecuencia).

Consideraciones en el diseño de manejo de materiales

El equipo para el manejo de materiales es usualmente ensamblado dentro de un sistema, el cual puede ser especificado y configurado para satisfacer los requerimientos de una aplicación particular. El diseño del sistema depende del material que se va a manejar, así como las cantidades y distancias que se moverá, los tipos de facilidades de producción para el sistema de manejo y otros factores, incluyendo el presupuesto disponible.

Para propósitos del manejo, los materiales pueden ser clasificados por las siguientes características físicas:

Categorías |

Medidas o descripciones |

Estado físico |

Sólido, líquido o gas. |

Tamaño |

Volumen, longitud, alto, anchura. |

Peso |

Peso por pieza y por unidad de volumen. |

Forma |

Largo y plano, redondo, cuadrado. |

Condición |

Caliente, frío, húmedo, sucio. |

Riesgo de dañarse |

Frágil, quebradizo, robusto. |

Riesgo de seguridad |

Explosivo, flamable, tóxico, corrosivo. |

En adición a las características del material, existen otros factores que deben ser considerados al determinar qué tipo de equipo es el más apropiado para la aplicación. Los factores incluyen cantidades y flujo de material que está listo para moverse, factores de ruta, y planeación de los movimientos.

Las cantidades afectan el tipo de sistema de manejo de materiales que puede ser instalado; si grandes cantidades del mismo material deben ser maniobradas, un sistema dedicado es el apropiado. Si la cantidad es pequeña, pero hay tipos diferentes de material, el sistema de manejo debe de ser diseñado para compartir la esa amplia gama. La cantidad debe estar considerada en el contexto del tiempo, esto es, cuánto material se mueve dentro de un periodo, la cantidad que puede moverse por unidad de tiempo como la tasa de flujo.

Dependiendo de la forma del material, la tasa puede medirse en piezas/hora, tarimas/hora, toneladas/hora o unidades similares. Los factores de ruta incluyen levantamiento de cargas y zonas de descarga, movimiento de distancias, variaciones de la ruta y condiciones que existen a lo largo de la misma. Las variaciones en la ruta ocurren porque los diferentes materiales siguen diferentes patrones de flujo en la empresa o inventario. Estas condiciones incluyen condiciones de la superficie del piso, congestión de tráfico, si el camino es en línea recta o incluye cambios de elevación y si existe presencia o ausencia de personas a lo largo del camino. Todos estos factores influyen en el diseño del sistema de transporte del material. Mientras que la planeación está relacionada con el tiempo de entrega de cada artículo en forma individual. El material debe ser levantado y entregado a tiempo a su destinatario final para mantener el desempeño y eficiencia de todo el sistema.

Otro factor importante es el

layout de la planta, este se encarga de proporcionar la información para su uso en el diseño del sistema de manejo de materiales: el área total que se encuentra disponible y las áreas dentro de departamentos específicos en la planta, la ubicación de los departamentos, arreglo y distribución de los equipos, localización donde el material puede ser levantado (estaciones de carga) y entregado (estaciones de descarga), posibles rutas entre estas localizaciones, así como distancias recorridas. Cada uno de estos factores afecta el patrón de flujo y selección del equipo para el manejo de materiales.

11.2 Equipos para transporte de materiales.

En esta sección examinarás las cinco categorías del equipo de transporte de materiales comúnmente usados para mover partes y otros materiales en manufactura e inventarios.

- Vehículos industriales, manuales y con potencia

- Vehículos guiados automáticamente (AGV)

- Monorriel y otros vehículos guiados con vías.

- Transportadores

- Montacargas y grúas

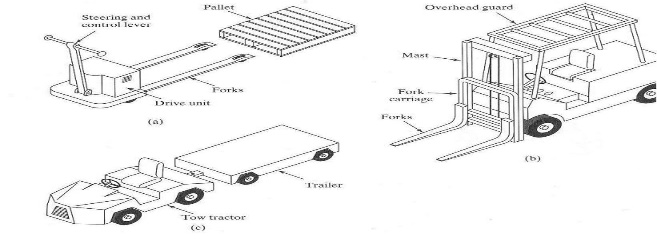

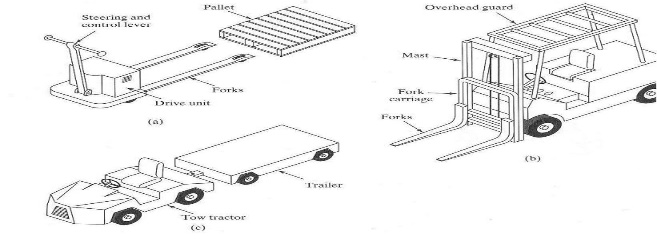

- Vehículos industriales. Se dividen dentro de dos categorías: sin potencia y con potencia. El primer tipo hace referencia a transportes manejados con las manos, empujados utilizando un operador humano. Las cantidades de material a mover y las distancias son relativamente bajas. Pueden ser de dos o múltiples ruedas y generalmente son fáciles de manipular porque están limitados a cargas ligeras.

El segundo tipo son los vehículos impulsados con potencia, estos tienen la peculiaridad de que pueden ser autodirigidos y se pueden mover a distancia, ya que por lo general cuentan con una cabina para que el trabajador se pueda sentar y manejar el vehículo.

Generalmente se utilizan para levantar cargas pesadas alrededor de los 450 kg. (1,000 lb). Las fuentes de poder que utilizan estos vehículos para desplazarse generalmente son motores de combustión interna (gasolina, gas natural) o motores eléctricos. A continuación se muestras ejemplos de ambos tipos de vehículos industriales.

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

- Vehículos guiados automáticamente (AGV): Es un sistema de manejo de materiales que es independientemente operado, es un vehículo autoguiado que se desplaza a través de un camino definido. Generalmente es impulsado por baterías que permiten varias horas de operación (8 a 16 es lo típico) antes de necesitar una recarga. Los AGVS son apropiados en sistemas donde los materiales son desplazados de varios puntos de carga a varios puntos de descarga. Es recomendable utilizarlos en sistemas de producción automatizados en producción en lotes y en modelos mixtos de producción.

- Vehículos guiados con vías: La tercera categoría de equipo de transporte de materiales incluye vehículos motorizados los cuales son guiados por un sistema de rieles fijos. Este sistema consiste de un solo riel (monorriel) o dos rieles paralelos, los sistemas de monorriel en las empresas e inventarios típicamente están suspendidos de cabeza sobre el piso, similares a los rieles aéreos que se utilizan en las celdas de manufactura con robot móvil. Mientras que en los sistemas de rieles fijos paralelos los vehículos se pueden transportar sobre una base móvil sujeta al piso. En ambos casos, la presencia de un riel fijo con un camino fijo a seguir es lo que distingue a estos sistemas de los vehículos guiados automáticamente. Así como los AGV, estos vehículos operan de forma asíncrona y es conducido por un motor eléctrico a bordo. Pero a diferencia de éstos, los vehículos guiados por rieles toman la energía de una fuente desde un riel electrificado.

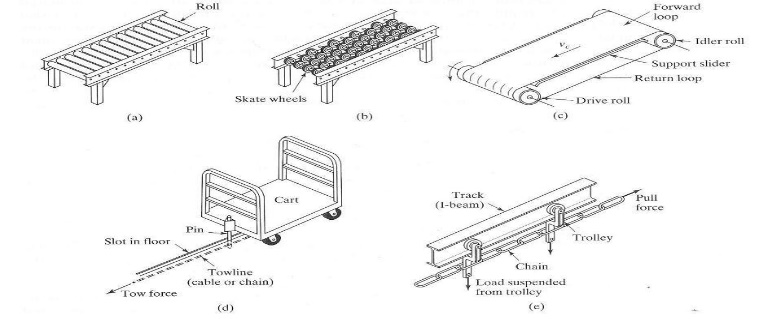

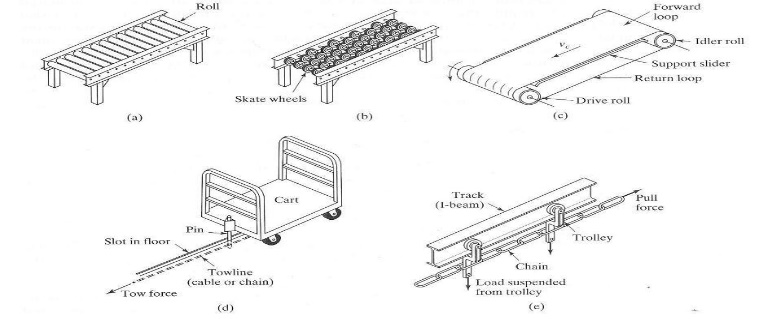

- Transportadores: Es un aparato mecánico para mover artículos o materias primas en grandes cantidades, usualmente en el interior de una celda o estación de ensamble. Los transportadores se utilizan cuando los materiales se mueven en grandes cantidades entre ubicaciones específicas sobre un camino fijo, este puede estar en el piso, sobre el piso o bocabajo. También se clasifican de acuerdo a si tienen potencia o no; en los transportadores de potencia, el mecanismo de poder está contenido en el camino fijo, usando cadenas, bandas, discos rotatorios u otros dispositivos que pueden apropiadamente transportar la carga a lo largo del camino. Estos transportadores se utilizan regularmente en sistemas de transporte de material automatizados en plantas manufactureras, almacenes y centros de distribución.

En los transportadores sin potencia, los materiales se mueven manualmente con ayuda de los operarios humanos quienes se encargan de empujar la carga a través de un camino fijo o utilizando la gravedad desde una elevación hasta otra elevación más baja. Existe una gran variedad de transportadores disponibles en el mercado. Nuestro interés primario son los transportadores con potencia, a continuación se muestran en la siguiente figura algunos de los tipos más comunes, los cuales se clasifican de acuerdo a la potencia mecánica que se les proporciona.

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

- Montacargas y grúas: Los montacargas se utilizan para efectuar movimientos horizontales de materiales en una línea de ensamble o celda de manufactura, y las grúas viajeras para levantar cargas verticales. Un montacargas invariablemente incluye una grúa; de esta manera, el componente de la grúa del montacargas sostiene la carga, mientras que el montacargas transporta la carga horizontalmente al destino deseado. Esta clase de equipos para transportar materiales son capaces de levantar y mover cargas muy pesadas, en algunos casos arriba de las 100 toneladas.

Una grúa viajera es un dispositivo mecánico utilizado para levantar y descargar pesos, consiste de una o más poleas fijas, una o más poleas móviles, y una cuerda, cable o cadena sujeta entre las poleas. Un gancho u otro dispositivo se agrega para sujetar la carga y este se conecta directamente a la polea móvil. Mientras que los montacargas incluyen una variedad de equipo para manejo de materiales diseñado para mover y levantar cargas pesadas usando una o más vigas sujetadas bocabajo para su soporte.

11.3 Análisis de los sistemas de transporte de materiales.

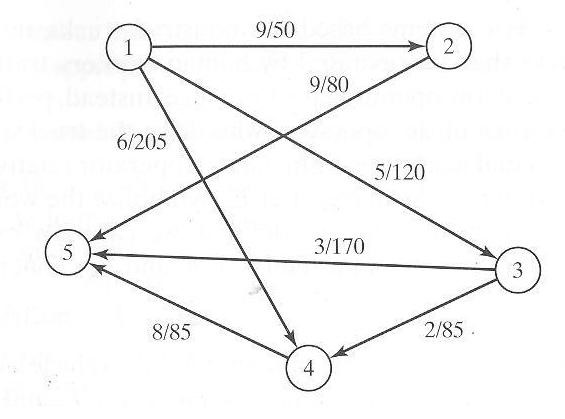

Los equipos de transporte de materiales son comúnmente utilizados para transportar cargas individuales a diferentes puntos de origen y destino. Dos herramientas gráficas que son muy útiles para desplegar y analizar la información en estas entregas son la tabla de gráficos y el diagrama de pert. La tabla de gráficos muestra lo que puede ser usado para indicar la información del flujo de materiales y distancias entre múltiples locaciones. La columna vertical más hacia la izquierda indica una lista de puntos de origen (estaciones de carga), mientras las filas horizontales en la parte de arriba indican los destinos de localización (estaciones de descarga.)

Observa el siguiente ejemplo:

Hacia |

1 |

2 |

3 |

4 |

5 |

Desde |

1 |

0 |

9/50 |

5/120 |

6/205 |

0 |

2 |

0 |

0 |

0 |

0 |

9/80 |

3 |

0 |

0 |

0 |

2/85 |

3/170 |

4 |

0 |

0 |

0 |

0 |

8/85 |

5 |

0 |

0 |

0 |

0 |

0 |

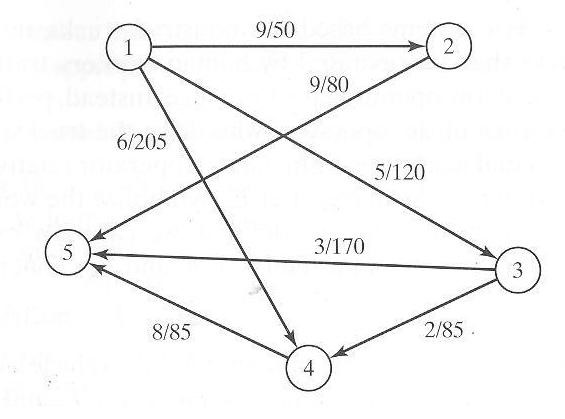

Por otro lado, pueden usarse para indicar el mismo tipo de información. Un diagrama pert consiste de nodos y flechas, éstas indican la relación entre los nodos. En manejo de materiales, los nodos representan ubicaciones (por ejemplo, carga y descarga de estaciones) y las flechas representan flujo de materiales o distancias que proporcionan la misma información que la tabla de gráficos. Como se muestra a continuación:

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

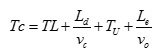

De igual manera, ecuaciones matemáticas pueden ser desarrolladas para describir la operación del sistema de transporte de materiales basado en vehículos. Se asume que el vehículo opera a una velocidad constante a lo largo de su operación e ignora los efectos de la aceleración, desaceleración, y otras diferencias de velocidades que pueden depender sobre si el vehículo está viajando con carga o vacío. El típico tiempo de entrega en un ciclo de operación de un sistema de transporte basado en vehículo está formado por:

- Estación de carga para el levantamiento de partes

- Tiempo de viaje a la estación donde se soltará la parte

- Descarga de la pieza en la estación donde se soltará la parte

- Tiempo de viaje vacío del vehículo entre entregas

El tiempo total de ciclo por entrega por cada vehículo es dado por la siguiente ecuación: