13.1 Métodos de identificación automática.

Todas las tecnologías de sistemas de automatización consisten principalmente de 3 componentes.

- Codificación de datos: un código es una serie de símbolos o señales que usualmente representan caracteres alfanuméricos. Cuando la información es codificada, los caracteres son trasladados en símbolos que pueden ser leídos por la máquina (para la mayoría de AIDC, la información codificable no es entendible para los humanos). Una etiqueta contiene la información codificada y está es agregada al artículo cuando es identificado.

- Lector de máquina o escaneo: este dispositivo se encarga de leer la información codificada, convirtiéndola a una forma alternativa, usualmente una señal eléctrica analógica.

- Decodificador de información: este componente transforma la señal eléctrica en datos digitales y finalmente regresa al carácter alfanumérico original.

Existen muchas tecnologías diferentes las cuales son usadas para implementar la identificación automática y recolección de la información. Dentro de esta categoría encontramos los códigos de barras (actualmente la tecnología AIDC líder), más de 250 esquemas diferentes de este tipo han sido desarrollados. Las tecnologías AIDC pueden ser divididas en alguna de las siguientes categorías:

Haz clic en cada botón para obtener más información

La mayoría de estas tecnologías con símbolos gráficos de alto contraste pueden ser interpretadas por un escáner óptico. Esto incluye lineales (unidimensional) y códigos de barras de 2 dimensiones, reconocimiento óptico de caracteres y sistemas de visión.

La importante tecnología AIDC en este grupo es la identificación por Radio frecuencia (RFID), la cual usa una pequeña etiqueta electrónica capaz de retener mayor cantidad de información que un código de barras. Sus aplicaciones están ganando terreno sobre los códigos de barras a consecuencia de que ya es obligatorio en compañías importantes como Wal-Mart e instituciones como el Departamento de Defensa de los Estados Unidos.

Estas tecnologías codifican la información magnéticamente, de manera similar a una cinta de grabación. Las dos técnicas importantes en esta categoría son las bandas magnéticas, ampliamente usadas en tarjetas de crédito y tarjetas de acceso a los bancos y los caracteres de reconocimiento en tinta magnética, ampliamente usadas en los bancos para la revisión de procesos.

Este término hace referencia a las pequeñas tarjetas de crédito (del tamaño de una tarjeta de crédito) embebida con microchips capaces de almacenar grandes cantidades de información. Otros términos usados para esta tecnología incluye tarjetas con chip y tarjetas con circuitos integrados.

Estas incluyen las pantallas táctiles los botones de memoria.

Estas tecnologías son utilizadas para identificar a los seres humanos o interpretar los comandos vocales de los humanos. Estas incluyen reconocimiento de voz, análisis de huellas digitales y escaneos del ojo de la retina.

Las tecnologías más ampliamente usadas AIDC en producción y distribución son los códigos de barras y los métodos de fabricación. Las aplicaciones comunes de las tecnologías AIDC son las siguientes:

- Recibir

- Enviar

- Levantar una orden

- Almacenamiento de producto terminado

- Procesos de manufactura

- Almacenaje de trabajo en proceso

- Ensamble

- Clasificación

Algunas de estas aplicaciones de identificación requieren de trabajadores que estén involucrados en el procedimiento de recolección de la información, usualmente para operar los equipos de identificación en las aplicaciones. Estas técnicas son por lo tanto semiautomáticas más bien que automatizadas. Otro tipo de aplicaciones logran la identificación sin que sea requerida la intervención humana. Las mismas tecnologías básicas de sensores pueden ser usadas en ambos casos. Por ejemplo, ciertos tipos de lectores de códigos de barras son operados por personas, mientras que otro tipo se operan de forma automática.

Existen muy buenas razones para usar las técnicas de identificación automática y de recolección de la información en un sistema de manufactura:

- Precisión

- Reducción de tiempo

- Reducción de trabajo

Primera y más significativa, la precisión de la información recolectada es mejorada con AIDC, en muchos casos con un margen significativo. La tasa de error en la tecnología de código de barras es aproximadamente 10,000 veces menor a comparación de sí los datos fueran tecleados en forma manual. Las tasas de error para este tipo de tecnologías no son tan buenas como los códigos de barras, pero es todavía mejor que en los métodos manuales.

La segunda razón para usar técnicas de identificación automática es reducir el tiempo requerido por trabajadores humanos para hacer la entrada de datos. Para documentos escritos a mano es aproximadamente 5 a 7 caracteres por segundo y de 10 a 15 en el mejor de los casos de forma manual. Los métodos de identificación automática son capaces de leer cientos de caracteres por segundo, el tiempo ahorrado implica beneficios substanciales en costo de trabajo para grandes plantas con muchos trabajadores.

Aunque la tasa de error en identificación automática y las tecnologías de captura de datos es mucho menor comparada con la captura de datos manual, también ocurren incidentes en AIDC. La industria ha adoptado dos parámetros importantes para medir los errores:

- Tasa de primer lectura (FRR). Es la probabilidad de que una lectura exitosa por el escáner ocurra en el primer intento.

- Tasa de substitución de errores (SER). Es la probabilidad o frecuencia con la cual el escáner lee incorrectamente el carácter codificado como algún otro carácter.

Obviamente, es deseable para el sistema AIDC poseer una primera tasa de lectura y una tasa de sustitución de errores baja. Una comparación subjetiva para la tasa de sustitución de errores para distintas tecnologías AIDC es presentada en la siguiente tabla:

Técnica |

Tiempo de entrada |

Tasa de error |

Costo del equipo |

Ventajas/(desventajas) |

Entrada manual |

Lento |

Alto |

Bajo |

Bajo costo

(Requiere operarios)

(Baja velocidad) |

Código de barras (1-D) |

Medio |

Bajo |

Bajo |

Alta flexibilidad

(Baja densidad de datos) |

Código de barras (2-D) |

Medio |

Bajo |

Alto |

Alta velocidad

Alta densidad de datos |

Radio frecuencia |

Rápido |

Bajo |

Alto |

La tarjeta necesita estar visible

(Son caras) |

Sistema de visión |

Rápido |

Depende de la aplicación |

Muy alto |

Alta velocidad

(Equipos caros) |

13.2 Tecnología de código de barras.

Básicamente existen dos tipos de códigos de barras:

- Lineal, en el cual la información codificada se lee usando un barrido lineal de la imagen.

- Dos dimensiones, en el cual la información decodificada debe ser leída en ambas direcciones.

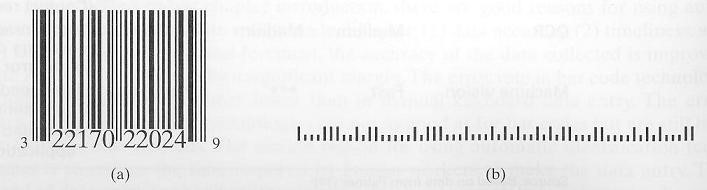

Los códigos de barra lineales son los más usados como técnicas de identificación y captura de datos. Existen actualmente dos formatos

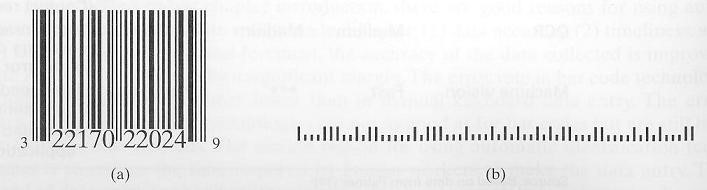

- Anchura modulada, en el cual los símbolos consisten de barras y espacios distribuidos en varias anchuras

- Altura modulada, en el cual los símbolos consisten también en una serie de barras espaciadas de distintas alturas.

A continuación se muestran ambas simbologías en la siguiente figura:

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

En la tecnología de códigos de barra con anchura modulada, los símbolos consisten de una secuencia de anchas y estrechas barras coloreadas separadas por espacios anchos y estrechos (las barras son generalmente de color negro y los espacios blancos, para alto contraste). Los patrones de barras y espacios están codificados para representar caracteres numéricos o alfanuméricos. Los lectores para códigos de barras interpretan el código escaneando y decodificando la secuencia de barras.

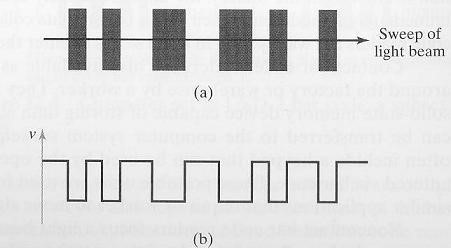

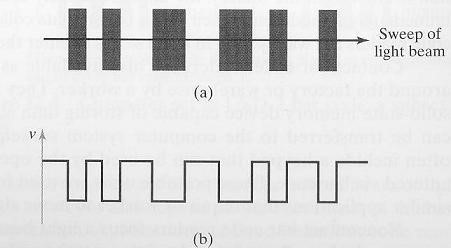

El lector consiste de un escáner y un decodificador. El escáner emite un haz de luz que es barrido cuando pasa el código de barras (manual o automáticamente) y los reflejos de los sensores de luz distinguen entre las barras y los espacios. El reflejo de la luz es detectado por un fotodetector, el cual convierte los espacios en una señal eléctrica y las barras en ausencia de esta señal. El ancho de las barras y espacios es indicado por la duración de las señales correspondientes. El decodificador analiza el pulso de la señal para validar e interpretar la información correspondiente.

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

La figura indica la conversión de un código de barras en un tren de pulso a señales eléctricas donde (a) es el código de barras y (b) corresponde a la señal eléctrica.

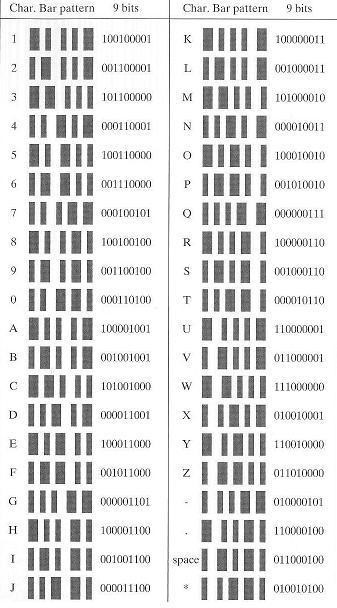

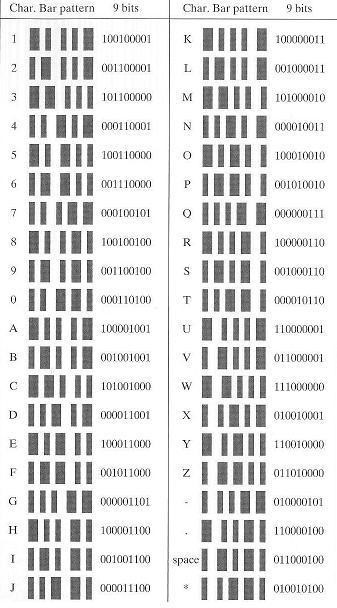

Simbología del código de barras. El código de barras estándar adoptado por la industria automotriz, el Departamento de Defensa, el Servicio General de Administración, y muchas otras importantes industrias manufactureras es el Código 39, también conocido como AIM USD-2 ( Símbolo uniforme de la identificación manufacturera automática descripción 2), aunque este actualmente es un apartado del Código 39.

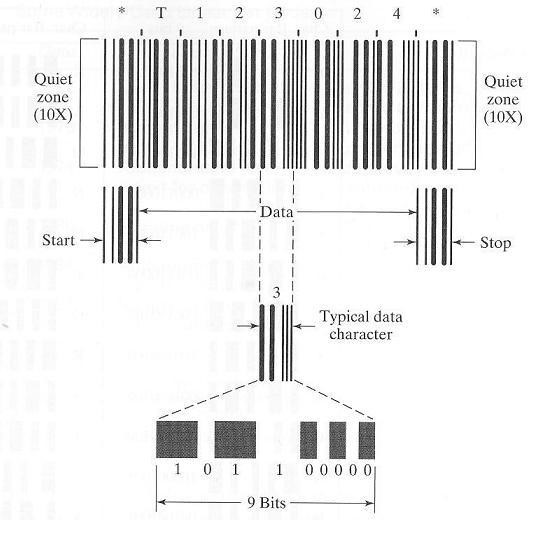

El código 39 utiliza una serie de anchos y estrechos elementos (barras y espacios) para representar caracteres alfanuméricos y otro tipo de caracteres. El ancho de los elementos es equivalente a un valor binario de 1 y los elementos estrechos son igual a 0. La anchura del ancho de las barras y espacios es entre dos y tres veces la anchura de las barras estrechas y espacios. Siempre que se tenga una relación anchura-estrechez, el ancho debe ser uniforme a lo largo del código para que el lector tenga la capacidad de interpretar consistentemente los resultados de un tren de pulsos. La siguiente figura presenta la estructura de caracteres agrupados para USD-2.

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

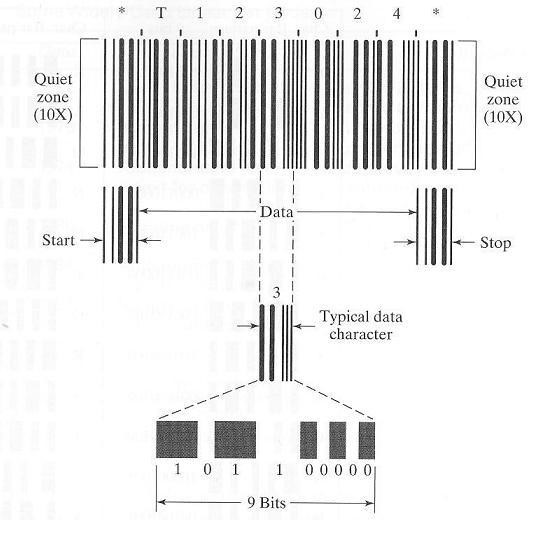

La razón por la que se nombra como Código 39 es porque nueve elementos (barras y espacios) son usados en cada carácter y tres de estos elementos son anchos. La designación de los espacios anchos y barras en el código únicamente designa el carácter. Cada código empieza y termina con una barra estrecha o ancha. El código es algunas veces referido como el código tres de nueve. En adición a la lista de caracteres en el código de barras, debe de existir algo llamado como “zona quieta” ambos preceden y siguen el código de barras, en el cual no existen impresiones que puedan confundir al decodificador. Esta zona es mostrada a continuación:

Imagen tomada de Groover, M (2015). Automation, Production System and Computer Integrated Manufacturing. 4a ed. USA: Pearson. Solo para fines educativos

13.3 Sistemas de identificación por radio frecuencia.

La tecnología de identificación por radio frecuencia (RFID, por sus siglas en inglés) representa el reto más grande al dominio actual de los códigos de barras en los sistemas de identificación. Las grandes compañías incluyendo Wal-Mart, Target y Metro AG (ubicada en Alemania), así como el Departamento de Defensa de Estados Unidos, han hecho obligatorio que sus proveedores utilicen RFID en la entrada de los materiales al sistema. Por efecto el Departamento de Defensa requiere una combinación de matriz de información y RFID sobre todo en las misiones críticas, partes, ensambles y otros equipos. Estos requerimientos han propiciado un impulso significativo para la implementación de RFID en la industria manufacturera. Tomando a Wal-Mart como ejemplo, cerca de 1000 artículos de los que están almacenados y 600 de sus proveedores están usando actualmente RFID.

En identificación por radio frecuencia, una etiqueta de identificación contiene información codificada electrónicamente y es agregada al sujeto del artículo, puede ser una parte, producto o contenedor (cartón, tarima, pallet). La tarjeta de identificación consiste de un chip con circuito integrado y una pequeña antena. Estos componentes son usualmente encerrados en un contenedor con plástico protector, pero también pueden ser embebidos en tarjetas que son agregadas a contenedores. La tarjeta es designada para satisfacer los estándares del Código Electrónico del Producto (EPC), la cual es la contraparte del Código Universal del Producto (UPC) usado en el Código de Barras. Las etiquetas comunican la información codificada por radiofrecuencia a un lector conforme el artículo es traído hacia la proximidad del lector. El lector puede ser portátil o estacionario, decodifica y confirma la señal de radiofrecuencia antes de transmitir la información asociada a la base de datos del sistema computacional.

Aunque las señales con radio frecuencia son muy similares a las usadas en ondas de radio y transmisión por televisión, hay diferencias en cómo la tecnología RFID es usada en la identificación de productos. Una de las diferencias es que la comunicación es en dos direcciones, mejor que una sola dirección como ocurre en la radio y la televisión. La tarjeta de identificación es un transpondedor, un dispositivo que emite una señal por sí mismo cuando recibe una señal del medio externo, se compone de un interrogador o sistema base que lee y escribe datos en los dispositivos. Para activarlo, el lector transmite un campo magnético de radiofrecuencia a bajo nivel que sirve como fuente de poder para el transpondedor cuando ellos se encuentran en una proximidad cercana. Otra diferencia entre RFID y comerciales de radio y televisión es que la potencia de la señal es substancialmente baja en aplicaciones RFID, y las distancias de comunicación usualmente tienen un rango de entre varios milímetros a varios metros. Finalmente, hay varias diferencias en la frecuencia permitida que puede ser usada en aplicaciones RFID a comparación con la radio, televisión y otros usos comerciales y militares.

Las tarjetas de identificación con radiofrecuencia están disponibles en dos tipos generales:

- Pasivo: las etiquetas pasivas no poseen una fuente interna de poder, ellas se derivan de la potencia eléctrica para transmitir una señal desde ondas de radio generadas por el lector con una proximidad cercana. Las etiquetas activas incluyen su propio paquete de baterías con potencia. Las etiquetas pasivas son más pequeñas, menos caras, de larga duración y poseen un rango de comunicación más corto.

- Activo: las etiquetas activas generalmente poseen una gran capacidad de memoria y un más largo rango de comunicación. Las aplicaciones de etiquetas activas tienden a estar asociadas con artículos de alto valor a consecuencia del alto costo por etiqueta.

Una de las aplicaciones iniciales del uso de Radiofrecuencia fue en la Gran Bretaña durante el transcurso de la Segunda Guerra Mundial para distinguir los aeroplanos entre los enemigos y los aliados volando a través del canal de la mancha. Los aeroplanos comerciales y militares todavía usan transponer para propósitos de identificación. Otra aplicación es en el rastreo de los trenes de carga. En esta aplicación, el término etiqueta puede ser engañoso, porque un contenedor de tamaño roto puede usarse como casa de los sistemas electrónicos para el almacenamiento de la información y las comunicaciones por Radiofrecuencia.

Las subsecuentes aplicaciones que usan tarjetas RFID disponibles se encuentran en una gran variedad de formas, como tarjetas con etiquetas de plástico para identificación de productos, adicionalmente se pueden usar para identificar envíos de cartas o paquetes en correos o agencias de transporte. También se pueden usar los chips identificadores introducidos en animales salvajes para propósitos de rastreo e investigación.

Las principales aplicaciones de RFID en la industria manufacturera (en orden de frecuencia descendente) son:

- Administración de inventarios.

- Administración de la cadena de suministro.

- Sistemas de rastreo.

- Control de inventarios.

- Identificación de componentes.

- Trabajo en proceso (WIP).

Las etiquetas de identificación en RFID han sido tradicionalmente dispositivos de sólo lectura que contienen arriba de 20 caracteres de información para identificar los artículos y representar otra información que se encuentra lista para ser comunicada. Los avances en la tecnología han proporcionado una muy alta capacidad de almacenaje de la información y la habilidad de cambiar la información en la etiqueta (tarjetas lectura/escritura). Lo anterior ha abierto la oportunidad para incorporar mucha más estatus e información histórica en el interior de la tarjeta de identificación automática a comparación de usar una sola base de datos. La siguiente tabla hace una comparación de la tecnología de código de barras y RFID.

Comparación |

Código de Barras |

RFID |

Tecnología |

Óptica |

Radio frecuencia |

Capacidad escritura/lectura |

Sólo lectura |

Lectura-escritura disponible |

Capacidad de memoria |

14 a 16 dígitos |

96 a 256 dígitos |

Línea visual de lectura |

Requerido |

No requerido |

Reusable |

Sólo para usarse una vez |

Reusable |

Costo por etiqueta |

Bajo costo por etiqueta |

Aproximadamente 10 veces menor al código de barras |

Durabilidad |

Susceptible a ensuciarse y rasguños |

Más durable en ambiente industrial |

Los avances en RFID incluyen los siguientes:

- La identificación no depende del contacto físico de la tarjeta o de seguir una línea directa de observación visual por el lector.

- Una mayor cantidad de información puede ser contenida en la etiqueta de identificación más que cualquiera de las tecnologías AIDC.

- La información en las etiquetas de lectura/escritura puede ser alterada para propósitos de usos históricos o reutilizar la etiqueta.

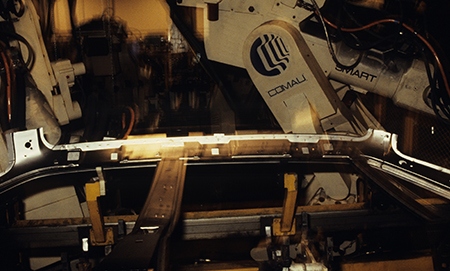

La desventaja principal de RFID es que las etiquetas y el hardware son más caros respecto a la mayoría de las tecnologías AIDC. Por esta razón, los sistemas RFID han sido tradicionalmente apropiados sólo para situaciones de recolección de la información en el cual los factores ambientales influyen en el uso de las técnicas ópticas como ocurre en los códigos de barras, por ejemplo, para identificar productos en los procesos de manufactura que pueden aparecer campos oscuros e impedir una correcta información codificada óptimamente (por ejemplo, pintura con spray). Las aplicaciones se están expandiendo más allá de estos límites a consecuencia de las imposiciones impuestas por las grandes empresas como Walmart, el Departamento de Defensa y otros.

Recientemente se ha creado un movimiento anti RFID. La causa es que esta tecnología atenta contra la privacidad. Con la gran difusión de etiquetas RFID se está haciendo fácil seguir los hábitos de un individuo. A raíz de los acontecimientos del 11 de septiembre en Estados Unidos, este país ha implantado pasaportes con etiquetas RFID. Sólo el tiempo nos dirá en que terminará el uso y la implementación de estas etiquetas en los seres humanos.