14.1 Manejo de patrones y marcas

El objetivo del aprendizaje de los sistemas de visión es programar a estos para que reconozcan objetos conocidos. El sistema almacena estos elementos en forma de compendio de valores da características extraídas que, a continuación, pueden compararse con los correspondientes valores de características obtenidos a partir de objetos desconocidos.

La principal aplicación de la visión artificial es para tareas automatizadas de inspección. Para aplicaciones de AIDC, los sistemas de visión artificial se utilizan para leer 2-D símbolos matriciales, como la matriz de datos, y también pueden ser utilizados para los códigos de barras apiladas, tales como PDF-417 (Las figuras se muestran en la sección 14.2, en el apartado de lectores de códigos de barras y 2D). Las aplicaciones de visión artificial también incluyen otros tipos de problemas de identificación automática, y estas aplicaciones pueden crecer en número a medida que avanza la tecnología. Por ejemplo, los sistemas de visión artificial son capaces de distinguir entre una variedad limitada de productos que se mueven por una cinta transportadora para que el producto se pueda clasificar. La tarea de reconocimiento se lleva a cabo sin necesidad de utilizar códigos de identificación especiales en los productos y en su lugar se basa en las características geométricas inherentes del objeto.

Los sistemas de visión se clasifican como 2D o 3D. Dos sistemas dimensionales ven la escena como una imagen 2D. Esto es muy adecuado para la mayoría de aplicaciones industriales, ya que muchas situaciones implican una escena 2D. Los ejemplos incluyen medición dimensional y de calibración, verificando la presencia de componentes, y la comprobación de las características de una superficie plana. Otras aplicaciones requieren un análisis 3D de la escena, y los sistemas de visión 3D son requeridos para este propósito.

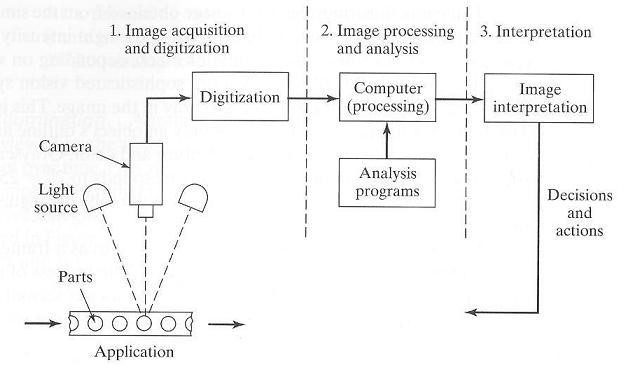

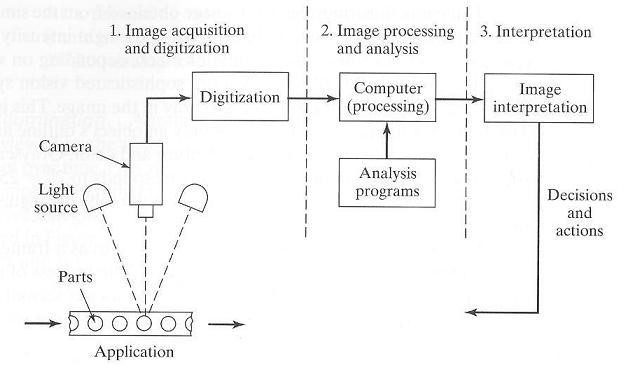

La operación de un sistema de visión puede ser dividido en las tres categorías siguientes:

- Adquisición y digitalización de imágenes.

- Procesamiento de imágenes y análisis.

- Interpretación.

A continuación este proceso se muestra en la siguiente figura:

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

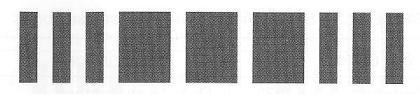

Patrones en los códigos de barras.

En los códigos de barras se utilizan patrones de barras y espacios codificados que representan caracteres alfanuméricos o números. Comúnmente se usa la analogía de que los códigos de barras pueden ser tomados como una versión impresa de la clave Morse, donde las bandas estrechas representan puntos y las bandas anchas representan guiones. Usando este esquema, el código de barras para la familiar señal de desastre SOS se puede representar como se muestra en la siguiente figura:

Imagen tomada de Groover, M (2015). Automation, Production System and Computer Integrated Manufacturing. 4a ed. USA: Pearson. Solo para fines educativos

Los códigos de barras no siguen un código en clave morse, aun así, las dificultades de un código de barras en clave Morse en la interpretación de su simbología son: (1) sólo las barras oscuras son utilizadas, esto incrementa la longitud de los símbolos a codificar, y (2) el número de barras que componen los caracteres alfanuméricos difiere, haciendo la decodificación más complicada.

Marcas en los códigos de barras.

En varias aplicaciones de códigos de barras, las etiquetas son impresas en medianas a grandes cantidades para el empaque de productos y los cartones usados para el envío de productos empaquetados. Estos códigos de barras pre impresos son usualmente producidos fuera de sitio por compañías especializadas en estas operaciones. Las etiquetas son impresos en simbología idéntica o secuencial. Las tecnologías de impresión incluyen técnicas tradicionales como son la impresión de cartas, litografía e impresión flexográfica.

Los códigos de barras pueden ser impresos dentro de sitio por métodos en el cual los procesos son controlados por microprocesadores para archivar impresiones individualizadas del documento del código de barras o artículos etiquetados. Estas aplicaciones tienden a requerir múltiples impresoras distribuidas en locaciones donde pueden llegar a ser necesitadas. Las tecnologías de impresión usadas en estas aplicaciones incluyen:

Haz clic en cada concepto para ver a detalle.

Las barras de inyección de tinta están formadas por puntos de solapamiento, y los puntos se hacen a través de gotitas de tinta. Las ventajas recientes en la tecnología de inyección de tinta, motivadas por el mercado de las computadoras personales, han mejorado la resolución de impresión por chorro de tinta, y así son posibles los códigos de barras de alta densidad a un costo relativamente bajo.

En esta técnica las etiquetas de papel de color claro están recubiertas con una sustancia química sensible al calor que se oscurece cuando se calienta. La cabeza de impresión de la impresora térmica consiste en una serie lineal de elementos que calientan pequeñas áreas localizadas de la etiqueta mientras se mueve más allá de la cabeza, provocando que la imagen de código de barras deseado se forme. Los códigos de barras de impresión térmica directa son de buena calidad y el costo es bajo. Se debe tener cuidado con la etiqueta impresa para evitar la exposición prolongada a temperaturas elevadas ya la luz ultravioleta.

Esta tecnología es similar a la impresión térmica directa, excepto que la cabeza de impresión térmica está en contacto con una cinta de tinta especial que transfiere su tinta a la etiqueta en movimiento en áreas localizadas cuando se calienta. A diferencia de la impresión térmica directa, esta técnica puede utilizar papel normal (sin recubrimiento), por lo que la preocupación por la temperatura ambiente y la luz ultravioleta no aplican. La desventaja es que la cinta de tinta activado térmicamente se consume en el proceso de impresión y debe ser reemplazado periódicamente.

Es ampliamente utilizado en las impresoras para computadoras personales. En la impresión láser, la imagen de código de barras está escrito sobre una superficie fotosensible (tambor giratorio) por una fuente de luz controlable (el láser), formando una imagen electrostática en la superficie. La superficie se pone entonces en contacto con partículas de tóner que son atraídos a las regiones seleccionadas de la imagen. La imagen de tóner se transfiere a papel normal (la etiqueta) y es curado por calor y presión. Los códigos de barras de alta calidad se pueden imprimir mediante esta técnica.

Un proceso de grabado láser puede marcar los códigos de barras en las partes metálicas, proporcionando una marca de identificación permanente en el artículo que no es susceptible a daños en el duro ambiente s encontrado en muchas operaciones de fabricación. Otros procesos también se utilizan para formar tres códigos de barras bidimensionales permanentes en partes incluyen piezas de fundición, fundición, grabado y estampado. Un escaneo especial es requerido para leer estos códigos.

14.2 Lectores de códigos de barras y 2D.

Los lectores de códigos de barras vienen en una gran variedad de configuraciones, algunas requieren la presencia humana para operarse y otros funcionan como una sola unidad de manera automática. Usualmente son clasificados como lectores de contacto o sin contacto. Los lectores de códigos de barras de contacto son sujetos a mano con lápices ópticos operados moviendo la punta de la barra rápidamente más allá del código de barras en el objeto o documento. La punta de la barra debe estar en contacto con la superficie de código de barras o en proximidad muy cercana durante el procedimiento de lectura. En una aplicación de la recopilación de datos de fábrica, por lo general son parte de una terminal de entrada de teclado.

La terminal se refiere a veces como un objeto estacionario en el sentido de que se coloca en una ubicación fija en la empresa. Cuando se introduce una transacción en la empresa, los datos son comunicados por lo general al sistema de ordenador inmediatamente. Además de su uso en los sistemas de recogida de datos de fábrica, los lectores de códigos de barras de contacto estacionario son ampliamente utilizados en las tiendas minoristas para introducir el elemento en una transacción de venta.

Los lectores de códigos de barras de contacto también están disponibles como unidades portátiles que se pueden desplazar en torno a la fábrica o almacén por un trabajador. Utilizan la potencia de las baterías e incluyen un dispositivo de memoria de estado sólido capaz de almacenar los datos adquiridos durante la operación. Los datos pueden ser transferidos al sistema de ordenador posteriormente. Los lectores de códigos de barras portátiles a menudo incluyen un teclado que puede ser utilizado por el operador para introducir los datos de entrada que no se puede entrar a través de código de barras. Estas unidades portátiles se utilizan para la preparación de pedidos en un almacén y aplicaciones similares que requieren un trabajador se pueda mover distancias significativas en un edificio.

Los lectores de códigos de barras sin contacto centran un haz de luz sobre el código de barras, y un foto detector lee la señal reflejada para interpretar el código. La sonda de lectores se encuentra a una cierta distancia del código de barras durante el procedimiento de lectura. Los lectores sin contacto se clasifican como haz de luz fija y haz de luz en movimiento con escáner.

Los lectores de haz fijos son unidades fijas que utilizan un haz fijo de la luz. Se montan por lo general al lado de un transportador y dependen del movimiento del código de barras pasado el haz de luz para su funcionamiento. Las aplicaciones de lectores de códigos de barras de haz de luz fijo están típicamente en la operación de almacenamiento y manejo de materiales, donde grandes cantidades de materiales deben ser identificados a medida que fluyen pasado el escáner en transportadores. Los escáneres de haz de luz fijo en este tipo de operaciones representan algunas de las primeras aplicaciones de la industria de código de barras.

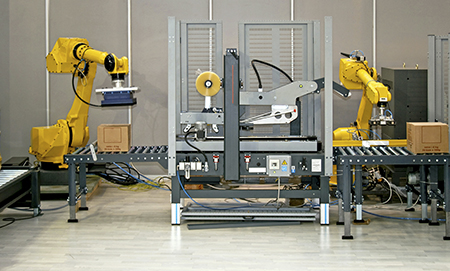

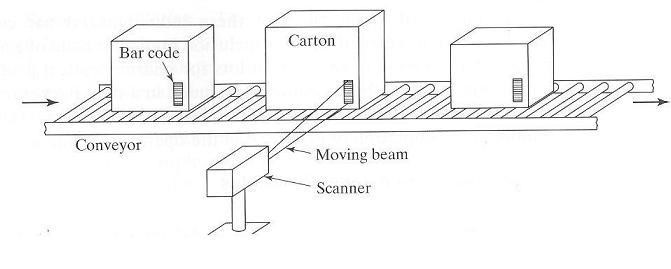

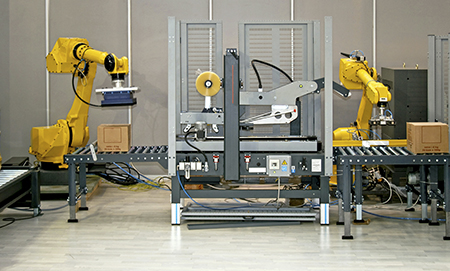

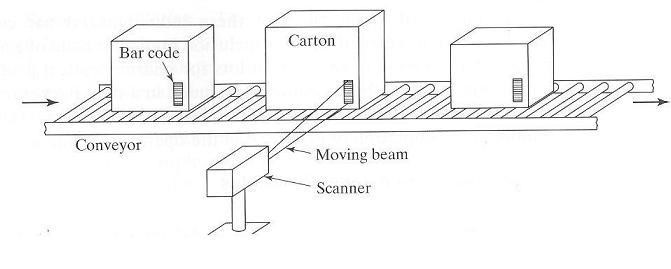

El traslado de los escáneres de haz de luz en movimiento utiliza un haz altamente concentrado de luz, a menudo un láser, accionado por un espejo giratorio que atraviesa un barrido angular en la búsqueda del código de barras en el objeto. Un escaneo se define como un solo barrido del haz de luz a través de una ruta angular. La alta velocidad de rotación del espejo permite muy altas velocidades de exploración. Arriba de 1440 escaneos por segundo. Esto significa que muchos escaneos con un único código de barras se pueden hacer durante un procedimiento de lectura típica, lo que permite la verificación de la lectura. El traslado de los escáneres de haz de luz pueden ser unidades ya sea fijos o portátiles. Los escáneres estacionarios están situados en una posición fija para leer los códigos de barras en los objetos a medida que se mueven más allá en un otro equipo de manejo de materiales o transportador. Se utilizan en los almacenes y centros de distribución para automatizar las operaciones de identificación del producto y su clasificación. Una configuración típica utilizando un escáner estacionario y se ilustra en la siguiente figura.

Imagen tomada de Groover, M (2015). Automation, Production System and Computer Integrated Manufacturing. 4a ed. USA: Pearson. Solo para fines educativos

Los escáneres portátiles son dispositivos de mano donde los puntos de los usuarios en el código de barras son como una pistola. La gran mayoría de los lectores de códigos de barras utilizados en fábricas y almacenes son de este tipo.

Códigos de barras en dos dimensiones (2D).

Los primeros códigos de barras en dos dimensiones (2D) fueron introducidos en 1987. Desde entonces, poco más de una docena de esquemas de símbolos en 2D han sido desarrollados, y el número tiene la expectativa de incrementarse. Los avances en los códigos 2D es su capacidad de almacenar mucha mayor cantidad de información en áreas de densidad mayores. Sus desventajas es que se requiere un equipo especial para leer los códigos, y el equipo es mucho más caro que los escáneres usados para los códigos de barras convencionales. Las simbologías en dos dimensiones se dividen dentro de dos tipos básicos: códigos de barras apilados y matriz de simbologías.

Haz clic en cada concepto para ver a detalle.

Códigos de barras apilados

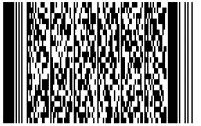

El primer código de barras en 2D fue introducido con simbología de barras apiladas. Fue desarrollado en un esfuerzo para reducir el área requerida para un código de barras convencional. Pero su ventaja real es que puede contener significativamente grandes cantidades de información. Un código de barras apilado consiste en múltiples filas de códigos de barras convencionales lineales apilados sobre la cima de cada uno. Varios esquemas de apilados han sido desarrollados a lo largo de los años, todos muy cerca de las columnas múltiples permitidas y las variaciones en el número de caracteres codificados posible. La densidad de información de los códigos de barras apilados es típicamente cinco a siete veces más en comparación de un código de barras lineal clase 39. Un ejemplo del código de barras apilados se muestra en la siguiente figura:

Imagen tomada de Groover, M (2015). Automation, Production System and Computer Integrated Manufacturing. 4a ed. USA: Pearson. Solo para fines educativos

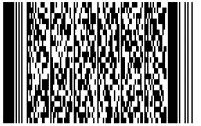

Simbología matriz

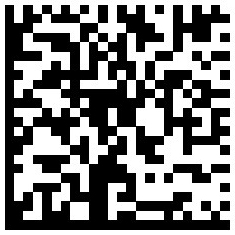

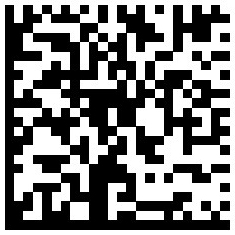

Una simbología matriz consiste de patrones 2D de celdas de información que son usualmente cuadradas y de color oscuro (usualmente negro) o blanco. La simbología de matriz fue introducida en 1990. Su ventaja sobre códigos de barras apilados es su capacidad de contener una mayor cantidad de información. Adicionalmente también cuentan con el potencial de una mayor densidad, arriba de 30 veces más denso que el código 39. Su desventaja comparada con los códigos de barras apilados es que estos son mucho más complicados y requieren equipo más sofisticado para impresión y lectura. Los símbolos deben ser producidos (durante la impresión) e interpretados (durante la lectura) tanto horizontal como verticalmente; por lo tanto, se refieren a veces como simbologías de la zona. un ejemplo de un código de matriz 2D se ilustran en la siguiente imagen:

Imagen tomada de Groover, M (2015). Automation, Production System and Computer Integrated Manufacturing. 4a ed. USA: Pearson. Solo para fines educativos

La lectura de un código de matriz de datos se utiliza para requerir un sistema de visión y una máquina sofisticada especialmente programado para la aplicación. Para hoy a los lectores de matriz de datos son mucho más fáciles de configurar y usar, y son más robustos, fiables que operan bajo una serie de condiciones. Las aplicaciones de las simbologías matriciales se encuentran en parte y la identificación del producto durante la fabricación y el montaje. La industria de semiconductores ha adoptado ECC200 Data Matrix (una variación del código de matriz de datos se muestra en la figura) como su estándar para el marcado y la identificación de obleas y otros componentes electrónicos.

14.3 Esquemas de iluminación

Otro aspecto importante de visión de máquina es la iluminación. La escena vista por la cámara visión debe estar bien iluminada y la iluminación debe ser constante en el tiempo. Esto casi siempre requiere que la iluminación especial se instalará para una aplicación de visión artificial en lugar de depender de la iluminación ambiental en la instalación.

Cinco categorías de iluminación se pueden distinguir de aplicaciones de visión artificial:

- luminación frontal.

- Iluminación de fondo.

- Iluminación lateral.

- Iluminación estructurada.

- Iluminación estroboscópica.

Se muestran a continuación en la siguiente imagen:

Imagen tomada de Groover, M (2015). Automation, Production System and Computer Integrated Manufacturing. 4a ed. USA: Pearson. Solo para fines educativos

Inspección de los sistemas de visión

Por el momento, la inspección de control de calidad es la categoría más grande. Instalaciones de visión artificial en la industria realizan una variedad de tareas de inspección automatizados, la mayoría de los cuales son ya sea en línea / postproceso. Las aplicaciones son casi siempre en la producción en masa, donde el tiempo necesario para programar y configurar el sistema de visión se puede transmitir durante muchos miles de unidades. La Inspección industrial típica incluye lo siguiente:

Medición dimensional |

Estas aplicaciones implican determinar el tamaño de ciertas características de dimensión de las piezas o productos usualmente en movimiento a velocidades relativamente altas sobre una cinta transportadora en movimiento. El sistema de visión artificial debe comparar las características (dimensiones) con las características correspondientes de un modelo por computadora almacena y determinar el valor de tamaño. |

Calibrado dimensional |

Esto es similar a la anterior, excepto que se realiza una función de calibración en lugar de una medición. |

Verificación de la presencia de componentes |

Está toma lugar en los productos ensamblados. |

Verificación de agujeros y localización del número de agujeros |

Operacionalmente, está tarea es similar a la medición dimensional y verificación de componentes. |

| Detección de superficies defectuosas y defectos |

Los defectos sobre la superficie de una parte o material siempre revelan por sí mismos un cambio en la luz reflejada. El sistema de visión es capaz de identificar la desviación desde un modelo ideal de la superficie. |

Detección de defectos en una etiqueta impresa |

El defecto puede estar en la forma de una etiqueta mal ubicado o texto mal impresos, numeración, o los gráficos en la etiqueta.

|

Todas las aplicaciones de inspección anteriores se pueden lograr sistemas de visión 2D usign. Ciertas aplicaciones requieren la visión 3D, como escanear el contorno de una superficie, la inspección de las herramientas de corte para comprobar si hay roturas y desgaste, y la comprobación de soldadura pasado los depósitos en la superficie de montaje en placas de circuito. Los sistemas tridimensionales están incrementando su uso en la industria automotriz para inspeccionar el contorno de superficies de componentes tales como paneles de la carrocería y bordes de los vehículos. La inspección con los sistemas de visión se puede lograr a velocidades mucho más altas que la inspección tradicional con MMC.