4.1 Identificación de entradas/salidas

Los dispositivos de entrada/salida del robot permiten introducir, y ver los datos del controlador. Para mandar instrucciones al controlador y para dar de alta programas de control, comúnmente se utiliza una computadora adicional. Es necesario aclarar que algunos robots únicamente poseen uno de estos componentes.

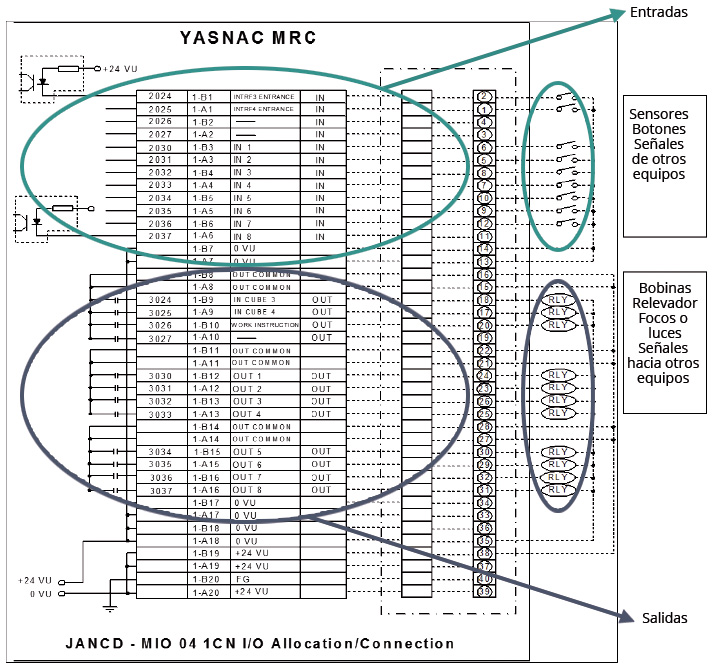

En estos casos, uno de los componentes de entrada y salida permite la realización de todas las funciones. Las señales de entrada y salida se obtienen mediante tarjetas electrónicas instaladas en el controlador del robot, las cuales le permiten tener comunicación con otros dispositivos en el interior de la celda de manufactura.

Alonso, J. et al (2004). Tecnologías de la Información y de la Comunicación: Ra-Ma

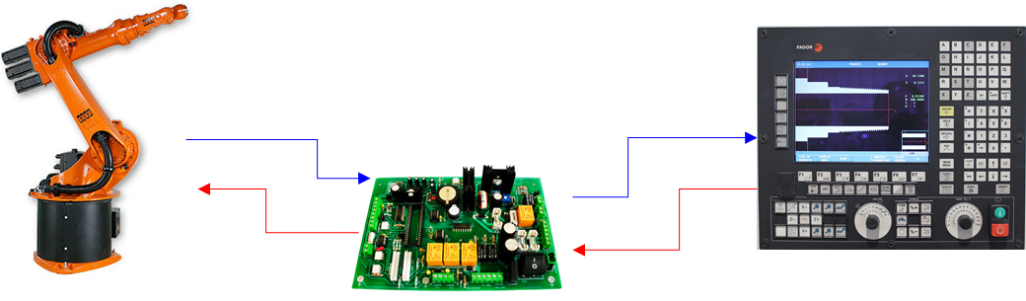

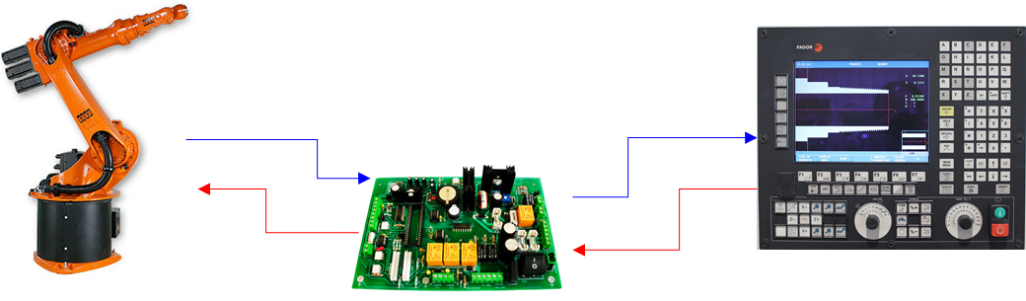

Se pueden utilizar estas tarjetas para comunicar al robot, por ejemplo, con las máquinas como fresadora y torno de control numérico. Estas tarjetas se componen de relevadores, los cuales mandan señales eléctricas que después son interpretadas en un programa de control. Estas señales nos permiten controlar cuándo debe entrar el robot a cargar una pieza a la máquina, cuándo deben empezar a funcionar la máquina o el robot, etc.

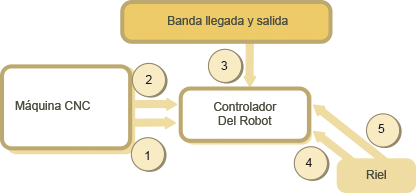

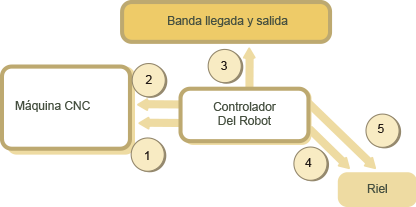

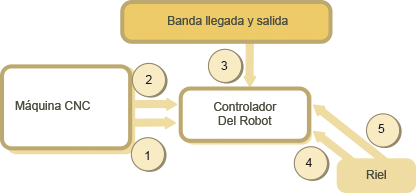

En nuestro caso en particular, el robot se conecta a la celda de manufactura por medio de señales entrada/salida, para poder realizar la integración y realizar la función de su trabajo correctamente, requiere la incorporación de estos elementos.

Adicionalmente, se incorpora un riel a la celda para efectuar la descarga de la pieza, posterior a que concluye el ciclo de maquinado. El primer paso consiste en definir las señales de entrada del robot, una vez definido el ciclo de tareas que se llevará a cabo. Para nuestro ejemplo, las señales de entrada del robot quedarían de la siguiente forma:

- Máquina CNC lista para iniciar el ciclo de trabajo.

- Máquina CNC termino el maquinado.

- Artículo en estación de llegada en la banda transportadora.

- Riel en posición carga máquina CNC.

- Riel en posición entrega a banda transportadora.

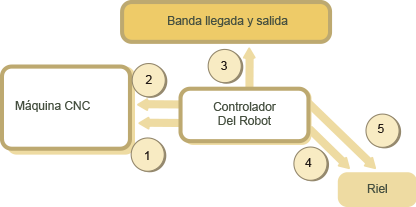

El segundo paso consiste en definir las señales de salida del robot, las cuales son similares a las entradas, la diferencia radica en que se concluyó con la tarea asignada.

- Término de cargarse la pieza a la máquina CNC.

- Término la descarga de la pieza a la máquina CNC.

- Término entrega de pieza a la banda transportadora.

- Mueve riel a cargar pieza a máquina CNC.

- Mueve riel a entregar pieza a la banda transportadora.

El esquema para las señales de entrada del robot, quedaría de la siguiente forma:

El esquema para las señales de salida del robot quedaría de la siguiente forma

Entre otras funciones que se activan con las señales enviadas al robot se encuentran los ejes que facilitan el movimiento transversal del manipulador y las estaciones de ensamble, las cuales son utilizadas para sujetar las distintas piezas de trabajo. Adicionalmente se pueden agregar los siguientes dispositivos especiales:

- Estación de posición sobre el transportador para la carga/descarga de piezas de trabajo.

- Estación de inspección por computadora integrada con el robot.

- Eje transversal para aumentar el volumen de trabajo del robot.

- Estación de ensamble.

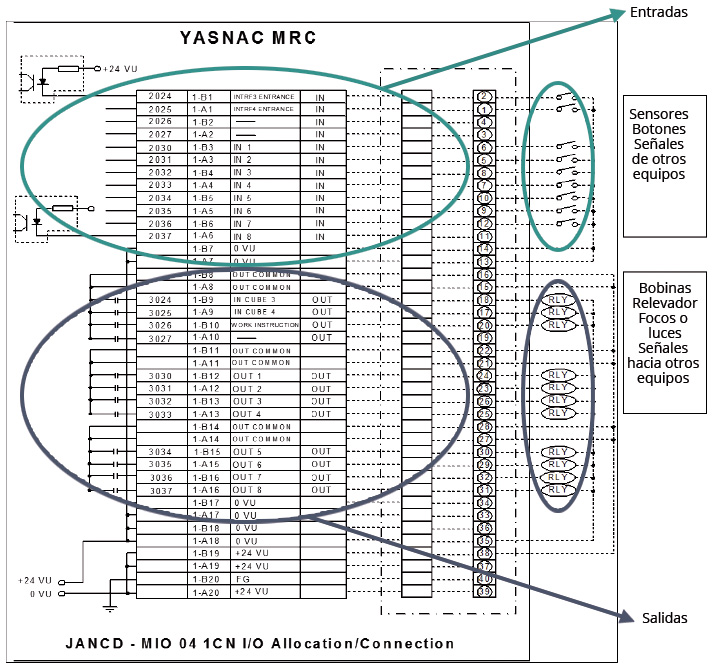

Un diagrama eléctrico general para un robot industrial MOTOMAN, donde se muestren esquemáticamente las entradas y salidas asignadas a cada uno de los componentes de la celda, típicamente se mostraría de la siguiente forma:

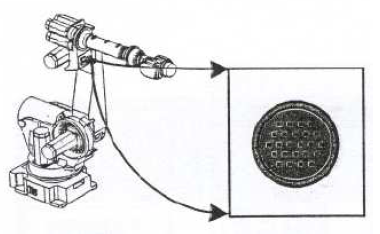

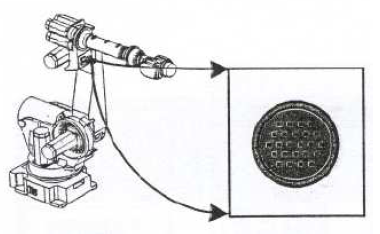

En un Robot marca FANUC, las entradas del robot son definidas mediante el comando RI, mientras que las salidas del robot se definen mediante RO. Las entradas y salidas robot son señales de entradas/salidas digitales precableadas entre el controlador y el conector (efector final) situada en el robot. La configuración es por lo tanto establecida y no modificable.

Imagen tomada de http://ocw.upc.edu/sites/default/files/materials/15012628/40169-3452.pdf Sólo para fines educativos.

Se trata de un conector hembra de 24 pines incorporado de serie en todas las unidades mecánicas. Su función es la de permitir la conexión del Efector final, de tal manera que el elemento terminal responda a la señal de salida y sujete la pieza de trabajo.

Efector final

Es un dispositivo que se une a la muñeca del brazo del robot y activa el robot de propósito general para realizar una tarea específica. Algunas veces se hace referencia a ella denominándolo “mano del robot“. La mayoría de las máquinas de producción requieren artefactos especiales y herramientas diseñadas para una operación en particular, el robot no es una excepción.

El efector final es una parte de las herramientas de uso especial para un robot. Por norma general, los efectores se deben inspeccionar técnicamente para la tarea que van a realizar. Esto se ejecuta a través del estudio y la fabricación del dispositivo a partir de los dispositivos magnéticos o comprando un dispositivo disponible comercialmente y adaptándolo a la aplicación.

Existe una amplia gama de efectores finales necesarios para realizar una gran variedad de funciones de trabajos diferentes. Estos se pueden dividir en dos categorías principales:

4.2 Manejo de paros de emergencia

En la mayoría de los casos en general en las celdas de manufactura, todas las estaciones de trabajo cuentan con un paro de emergencia para detener el proceso en cualquier momento del ciclo de trabajo, con el fin de evitar accidentes.

En el caso que se utilice el paro de emergencia, una vez superado el evento que motivó la parada, hay que asegurarse antes de volver a activar el mecanismo que no se vuelva a tomar la situación tomando las medidas oportunas. Adicionalmente es conveniente retirar las piezas que se encuentran en mitad de un recorrido siempre que sea posible. Después de deshabilitar el Paro de emergencia, será necesario que los elementos regresen a sus posiciones iniciales.

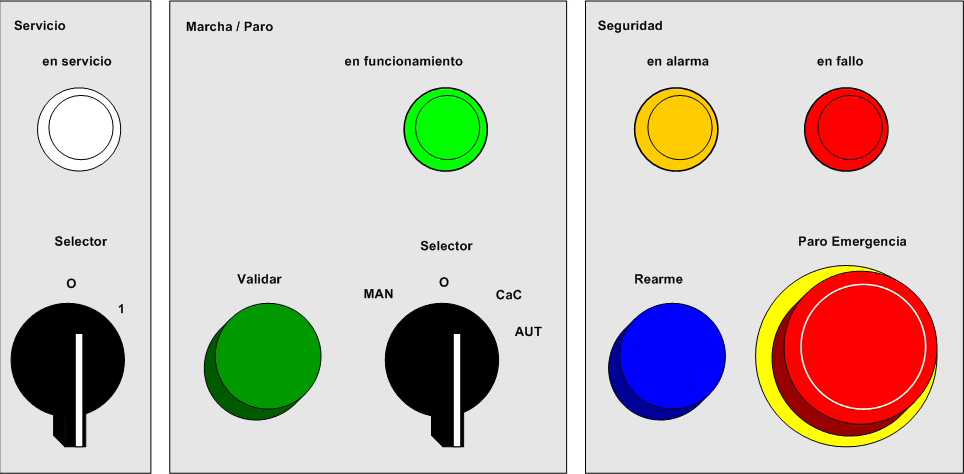

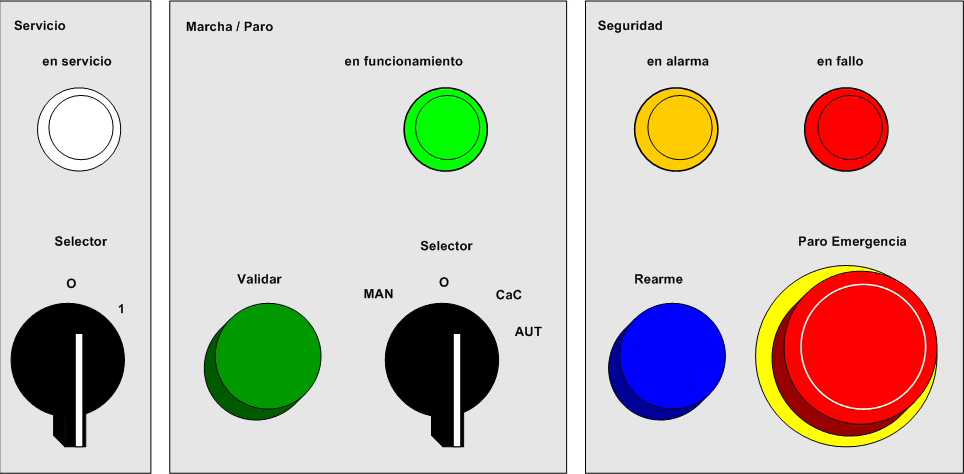

En el controlador principal del robot se ubican, en el centro del panel, los dispositivos asociados a los modos de marcha y paro convencional. En la parte derecha, se disponen los dispositivos asociados a la seguridad. Se prefiere no ubicar el paro de emergencia en medio del resto de dispositivos y se ha situado abajo a la derecha para evitar ambigüedades.

Un ejemplo de cómo se debe presentan los dispositivos de seguridad en el controlador se presenta en el siguiente esquema:

Imagen tomada de http://www.epsevg.upc.edu/hcd/material/lecturas/interfaz.pdf Sólo para fines educativos.

Generalmente, este dispositivo se activa ante una situación default, provocado por cualquier tipo de falla, al momento de activarse el paro de emergencia, el armario de control del robot no permite entrada de potencia al servo amplificador, por lo que el robot nunca se moverá y permanecerá estático.

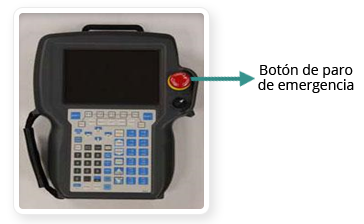

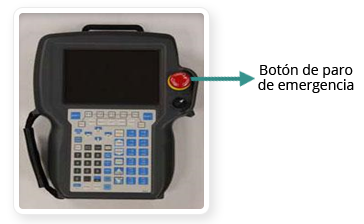

También se cuenta con un botón de paro de emergencia en la consola portátil (teach pendant), tal como se muestra en la siguiente figura:

Imagen tomada de http://www.robots.com/fanuc/controller/rj Sólo para fines educativos.

Cuando se acciona el pulsador de paro de emergencia en panel principal del operador en la consola portátil, el robot se detiene inmediatamente. Hay algunas situaciones en las que se crean las condiciones de paro de emergencia por la combinación de la selección del modo de funcionamiento habilitación/ inhabilitación del robot, dependiendo del modo del manejo del robot que se haya elegido, a continuación se muestra un ejemplo de lo que estamos haciendo referencia.

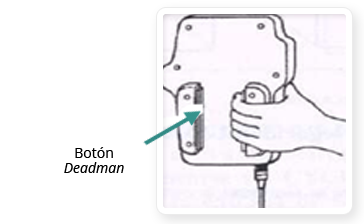

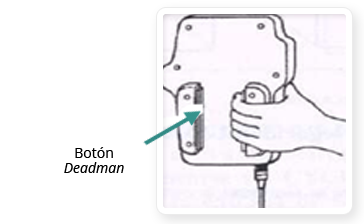

Interruptor deadman

Es una de las últimas funcionalidades añadidas a la consola portátil de robots industriales para considerar las situaciones de pánico. Consiste en un dispositivo que debe mantenerse presionada mientras se mueve cada uno de los ejes del robot. Al dejar de presionar el interruptor, el robot se para por emergencia, para prevenir una posible colisión entre el operario programador y el robot.

Generalmente, se ubica el interruptor en la parte posterior de la consola, tal como se muestra en la siguiente figura:

Imagen tomada de http://ocw.upc.edu/sites/default/files/materials/15012628/40169-3452.pdf Sólo para fines educativos.

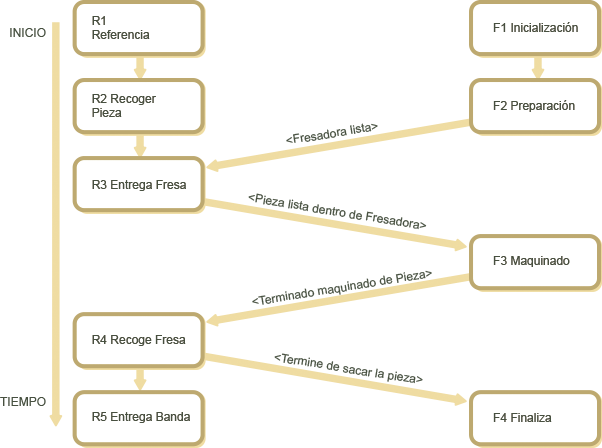

4.3 Sincronización de componentes

En una disposición de robots utilizando transferencia intermitente, éste se encuentra en una posición estacionaria y constituye una posición a lo largo de la línea en la cual una pieza o producto se para durante su procesamiento. La ventaja que posee este sistema en aplicaciones de robots industriales es que la pieza se puede colocar en una posición y orientación fijada con respecto al robot durante su ciclo de trabajo.

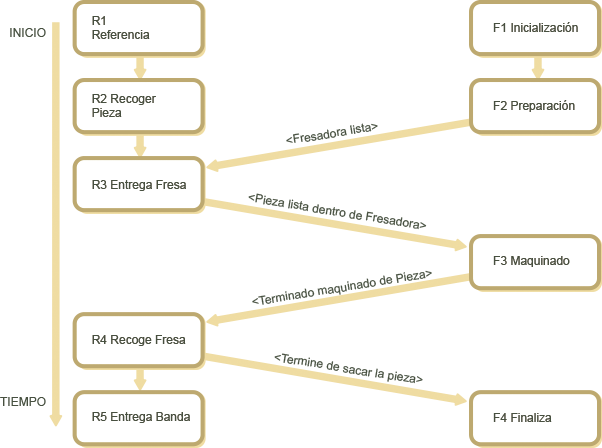

Para que se pueda llevar a cabo la secuencia y sincronización del robot con el resto de los elementos de la celda, es necesario programar señales de salidas que coincidan con el valor del tiempo en que terminarían su tarea asignada. De esta forma se consigue que el robot ya esté preparado cuando la máquina CNC u otro elemento de la celda haya completado su tarea.

A continuación se presenta un ejemplo integrador, en base a nuestro ejemplo, que muestra la sincronización entre un robot industrial y una máquina CNC.