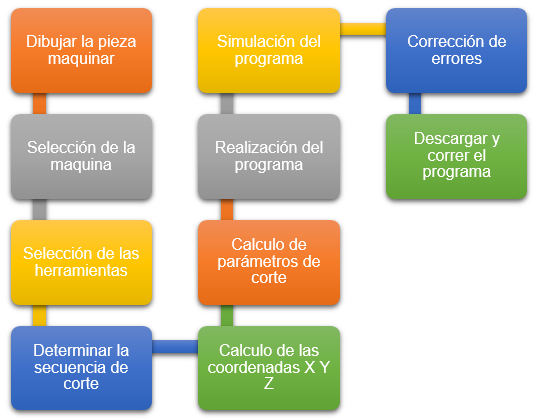

Paso 1. Dibujar la pieza a maquinar en una hoja milimétrica o un CAD

Todo comienza a partir de un dibujo, es muy importante que cuente con las dimensiones y acotaciones precisas, ya que de ello dependerá la calidad del maquinado final. Si el dibujo es relativamente sencillo, puedes utilizar un papel milimétrico, si la pieza es más complicada, puedes apoyarte de un sistema CAD como NX, Solidworks, AutoCAD, o cualquier otro software de dibujo que permita obtener las coordenadas de tu pieza de trabajo a partir de un origen.

Paso 2. Selección de la maquina

Dependiendo de la figura que a que se quiera llegar, se pueden utilizar diferentes tipos de procesos, como fresado, torneado, electroerosión, dobladoras entre otros; y todos ellos se pueden programar con CNC. La máquina deberá tomar en cuenta la capacidad de generar la figura, el costo y el tiempo de maquinado.

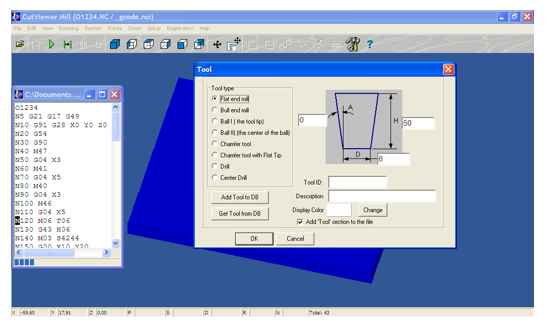

Paso 3. Selección de las herramientas

Una vez seleccionada la máquina, que en este caso será un fresadora CNC, hay que definir las herramientas que se utilizan en el maquinado, pueden incluir fresas careadoras, fresas madres, end mill planas y de bola, brocas de centrado, machuelos etc. Para cada herramienta seleccionada es importante conseguir las recomendaciones del fabricante, en especial los siguientes puntos:

- Material del cortador

- Diámetro del cortador

- Altura de corte

- Velocidad de corte

- Avance por diente

- Avance por revolución

- Lados de corte

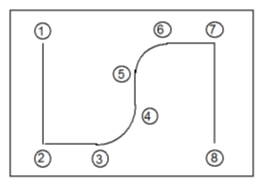

Paso 4. Determinar la secuencia de corte

En este paso se debe de ser cuidadoso, ya que se determinara cual será el camino que recorrerá la herramienta para maquinar la pieza, puede haber muchos, sin embargo se recomienda tener en cuenta los siguientes puntos para disminuir el tiempo de maquinado.

- Una vez que la herramienta este dentro de la pieza, evitar en lo posible sacarla de la pieza de trabajo, tratar que el maquinado sea lo más continuo posible.

- No pasar la herramienta por lugares donde ya se halla maquinado, es decir, no pasar dos veces por el mismo lugar, a menos que requiera procesos de cavado.

Paso 5. Calculo de las coordenadas X Y Z

El cálculo de las coordenadas en X Y Z, puede llegar a ser el paso que más tiempo consuma, todo dependerá de la calidad del dibujo, así como de los datos que se tengan disponibles. Si el dibujo se realizó manualmente se corre el riesgo de cometer errores al obtener las coordenadas, sobre todo en geometrías complejas; si se usa un CAD para generar el dibujo, estos errores se minimizaran. Las coordenadas de los puntos deben partir del cero de pieza u origen, y pueden ser en coordenadas absolutas e incrementales, también es recomendable calcular los diámetros o centros de circunferencia de la pieza.

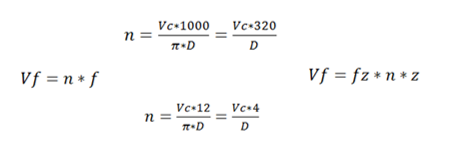

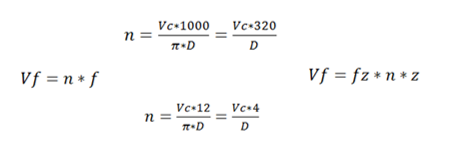

Paso 6. Calculo de parámetros de corte

En este paso se deben calcular dos parámetros para cada herramienta que se vaya a utilizar en el maquinado, los parámetros son las RPM y el avance lineal en mm/min o in/min. Ambos deben calcularse en base a los datos de cada herramienta, como la velocidad de corte, los lados de corte, el avance por diente o avance por revolución.

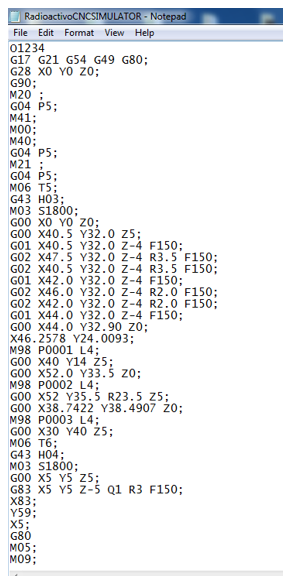

Paso 7. Realización del programa

El programa es la integración de todos los pasos anteriores y debe contener todos los códigos G y M que sean requeridos para la fabricación de la pieza, el programa debe ser escrito en un editor de texto (notepad) y tener la extensión .NC

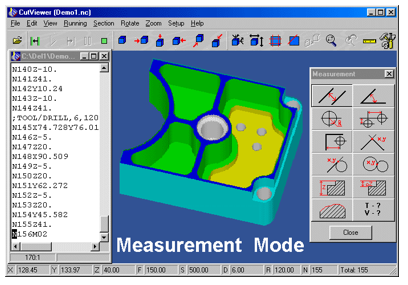

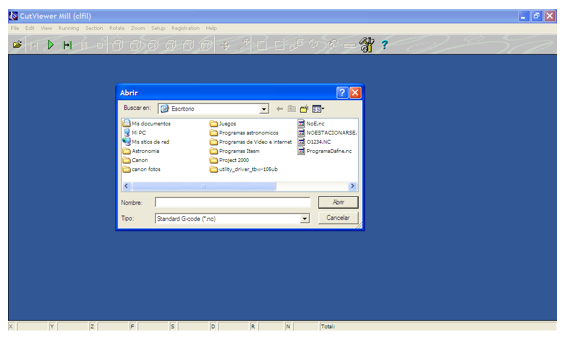

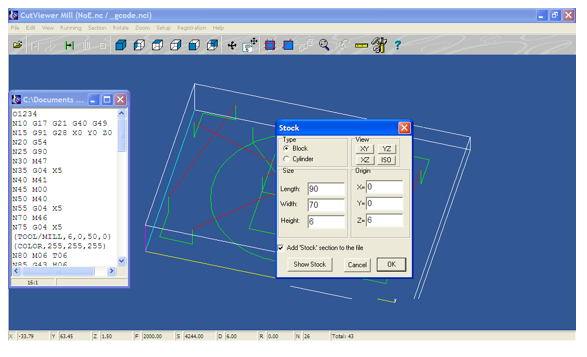

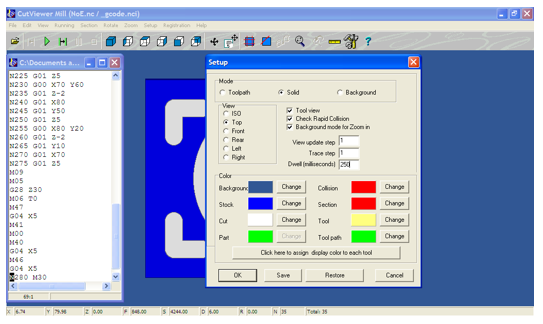

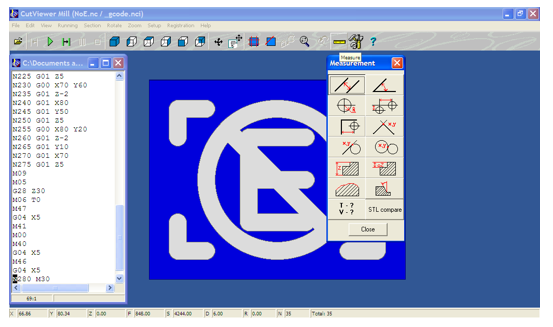

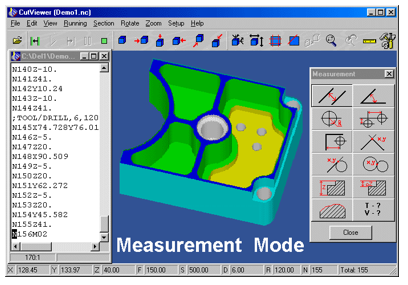

Paso 8. Simulación del programa

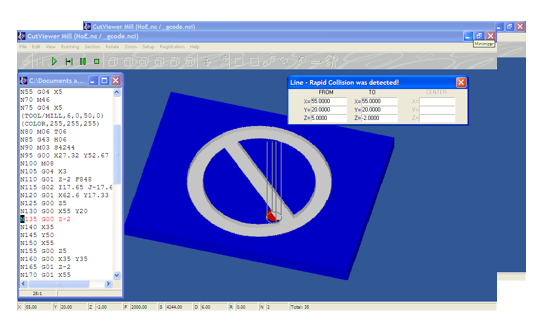

Antes enviar el programa a la fresadora y maquinar la pieza, debe de simularse el programa en algún software, como el Cutviewer o el CNCSimulator con el objetivo de encontrar errores de programación, colisiones o errores de secuencia, entre otros.

Paso 9. Corrección de errores

En caso de que se hayan detectado errores o colisiones en la simulación hay que regresar al programa y corregirlos para volver a correr la simulación hasta que no haya ninguno.

Paso10. Descargar y correr el programa

El último paso consiste en descargar el programa CNC en la fresadora y correr el maquinado, hay que poner especial atención al set up de la máquina, en especial los siguientes puntos:

- Memoria del cero de pieza

- Memoria de las compensaciones de alturas de cada herramienta.