Explicación

12.1 Marco teórico de los sistemas CAM

La manufactura asistida por computadora o CAM se define como el uso eficiente de la computadora para la planeación y programación de máquinas, así como el control del proceso de fabricación. Los sistemas CAM están asociados fuertemente a las funciones de ingeniería de manufactura como procesos de programación de control numérico.

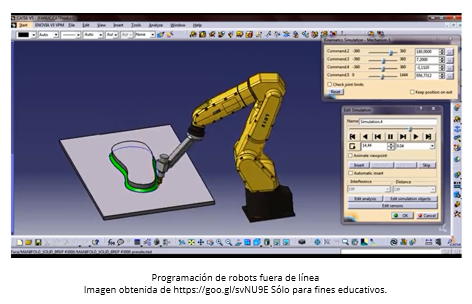

La manufactura asistida por computadora tuvo sus orígenes para el control numérico, pero hoy en día los sistemas CAM se han extendido a muchas otras áreas de la empresa, como en sistemas donde intervengan brazos robóticos, en sistemas automáticos para el almacenaje de materiales, en sistemas inspección por medio de sistemas de visión, en sistemas automáticos para el maneo de materiales, entre muchas otras áreas.

En general, los sistemas CAM son todos aquellos procesos de manufactura que son soportados por procesos de cómputo que auxilian a la programación de las máquinas y controlan sus procesos.

Así, la aplicación de los sistemas CAM pueden ser divididos en dos categorías:

Haz clic en cada clasificación para conocerla a detalle.

Haz clic en cada clasificación para conocerla a detalle.

Planeación de la manufactura

Las aplicaciones de los sistemas CAM en la planeación de la manufactura son aquellos donde los procesos de cómputo son utilizados indirectamente para apoyar el proceso de producción, es decir, no existe una conexión directa entre la computadora y el proceso. En la planeación de la manufactura, las computadoras son utilizadas fuera de línea para generar información en la administración de las actividades de producción, las siguientes actividades son ejemplo de los sistemas CAM en esta categoría:

La segunda categoría de los sistemas CAM está ligada con el desarrollo de sistemas de cómputo, dirigidos a controlar un proceso de manufactura. El control de la manufactura administra físicamente las operaciones de la empresa, entre las funciones que puede desarrollar se encuentran las siguientes:

12.2 Ventajas de los sistemas CAM

Los beneficios de los sistemas CAM incluyen los siguientes puntos:

- Se acortan notablemente los tiempos de desarrollo, planificación y fabricación de los productos.

- Mejora la calidad de los componentes y del producto terminado.

- Se reducen los tiempos muertos.

- Se facilita la valoración de soluciones alternativas para la reducción de precios o la mejora de las operaciones.

- Se optimiza la distribución del grado de utilización de las máquinas.

- Se incrementa la flexibilidad.

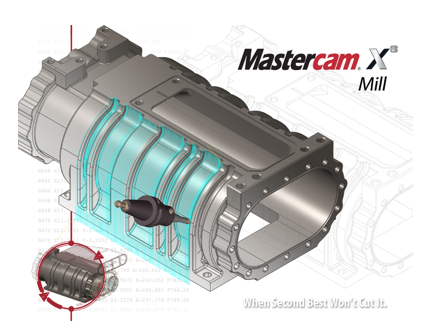

- Los sistemas CAM pueden maximizar la utilización del equipamiento de producción, incluyendo maquinados de alta velocidad, maquinados en 5 ejes, máquinas multifuncionales y de torneado, maquinado de descarga eléctrica (EDM) e inspección de coordenadas (CMM).

- Los sistemas CAM pueden ayudar a la creación, verificación y optimización de programas NC para una productividad óptima de maquinado, así como automatizar la creación de documentación de producción.

- Los sistemas CAM avanzados, integrados con la administración del ciclo de vida del producto (PLM) proveen planeación de manufactura y personal de producción con datos y administración de procesos para asegurar el uso correcto de datos y recursos.

- Los sistemas CAM y PLM pueden integrarse con sistemas de control numérico directo (DNC) para la entrega y administración de archivos a máquinas de CNC en el piso de producción.

- Simulación de estrategias y trayectorias de herramientas para el mecanizado del producto diseñado, siempre partiendo de un modelo CAD.

- Los sistemas CAM pueden generar la programación de soldaduras y ensamblajes robotizados.

-

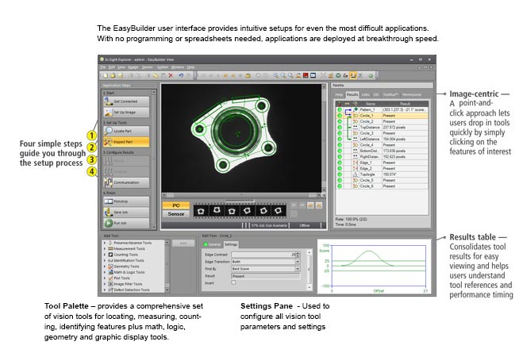

Los sistemas CAM posibilitan la inspección asistida por computadora (CAI – Computer Aided Inspection).

Una aplicación o software CAM básico, debe incorporar al menos las funciones que se presentan a continuación:

- Programación (obtener de manera automática el código de fabricación).

- Posprocesado (traducir el código al lenguaje de la máquina que va a fabricar) interactivamente operaciones de fresado, torneado, taladrado incluso operaciones de máquinas de hilo. En algunos softwares, mediante archivos configurables se puede definir el procesador de la máquina disponible, pero no es lo más habitual.

Si se quiere disponer de un posprocesador (aplicación que traduce del lenguaje del CAM al lenguaje de la máquina) para una máquina, lo más habitual es acudir a la empresa distribuidora del CAM, ya que normalmente estas empresas o sus colaboradoras prestan servicio de generación de posprocesadores.

- Configuración de librerías de herramientas.

- Configuración de patrones que particularizan la interfaz del programa y especifican los parámetros de inicio de cada trabajo, los cuales pueden incluir herramientas, tipos de operaciones, métodos de trabajo, secuencias de operaciones.

- Capacidad para importar y exportar los formatos CAD más básicos. Un mínimo de capacidad CAD.

- Capacidad de simulación virtual de la fabricación. Detección de posibles problemas que se pueden presentar.

Algunos ejemplos de aplicaciones de Software CAM son los siguientes:

Nombre de software |

Descripción |

NX CAM y CAM Express |

Softwares para programación de máquinas CNC de alta velocidad, fresas-torno y maquinados de 5 ejes. CAM Express provee una gran programación NC con un bajo costo de propiedad. |

NX Tooling and Fixture Desing |

Conjunto de aplicaciones para el diseño de moldes y dados. |

Parasolid |

Es un componente de software para modelado geométrico en 3D, permitiéndoles a los usuarios de aplicaciones basadas en Parasolid modelar partes y ensambles complejos. Es utilizado como la herramienta geométrica en aplicaciones de CAD, CAM y CAE. |

D.Cube Components |

Son seis librerías de software que pueden ser licenciadas por desarrolladores de software para integrarlas en sus productos. Proveen capacidades que incluyen el bosquejo parametrizado, diseño de partes y ensambles, simulador de movimiento, detección de colisiones, medidas de separación y visualización de líneas ocultas. |

SiCube |

Es un software de corte por láser CAM que genera trayectorias de manera automática para máquinas de oxi corte por láser a partir de un modelo 3D, de manera que se puede programar hasta 5 y 6 ejes simultáneos, y su salida está dado en códigos ISO. |

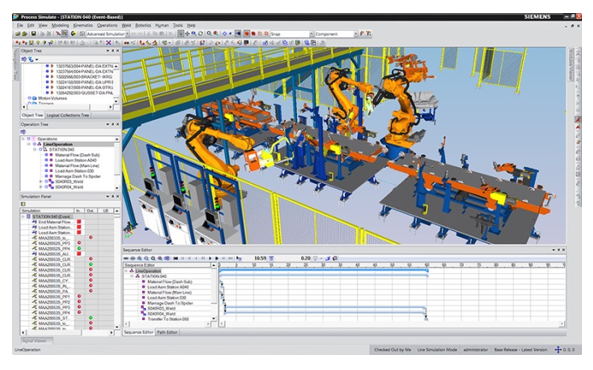

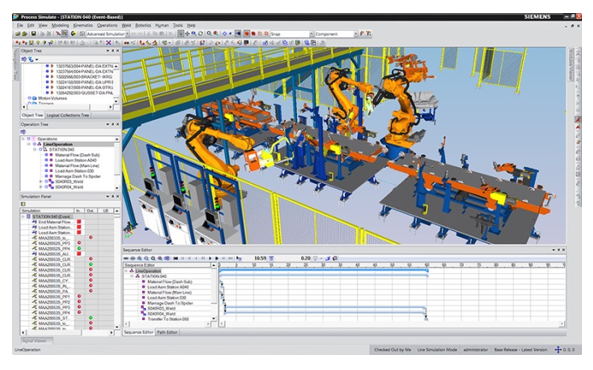

Tecnomatix |

Es un software para la administración de los procesos de manufactura, posee la capacidad de planear y controlar la producción, además incluye la manufactura de partes, la planeación de los ensambles, la planeación de los recursos, simulación de planta, desempeño humano, calidad, administración de la producción y administración de la manufactura. |

Tecnomatix

Imagen obtenida de http://goo.gl/y0cTDJ Sólo para fines educativos.

12.3 Clasificación de los sistemas CAM

Los sistemas CAM están enfocados principalmente a procesos de mecanizado de partes por medio de NC, dependiendo del número de ejes que se estén utilizando para maquinar una pieza se tiene la siguiente clasificación:

Haz clic en cada clasificación para conocerla a detalle.

Haz clic en cada clasificación para conocerla a detalle.

Maquinados en 2D

Los maquinados en dos dimensiones son utilizados por tornos, donde se tiene dos ejes coordenados que trabajan simultáneamente para maquinar las piezas. Los ejes con los que trabaja el torno son el eje X que es diametral y el eje Z que es longitudinal.

Maquinado en 2D

Imagen tomada de http://goo.gl/yNTJKe Sólo para fines educativos.

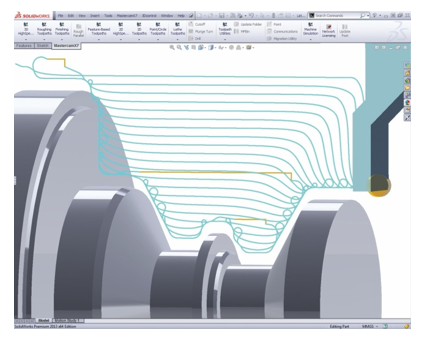

Maquinados en 2.5D

Los maquinados en 2.5D son aplicados en fresadoras, donde dos (X,Y) ejes trabajan simultáneamente y un tercer eje(Z) queda estático. Ejemplo de las operaciones que utilizan 3D son el careado, perfilado, contorneado y ranurado.

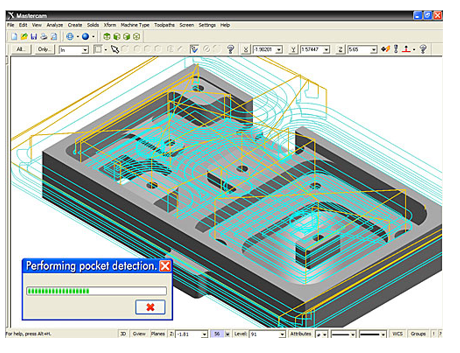

Maquinados en 2.5D

Imagen obtenida de http://goo.gl/cvM0jlSólo para fines educativos.

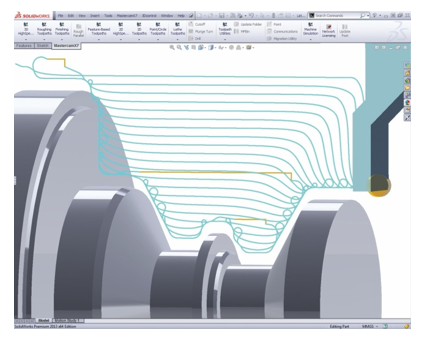

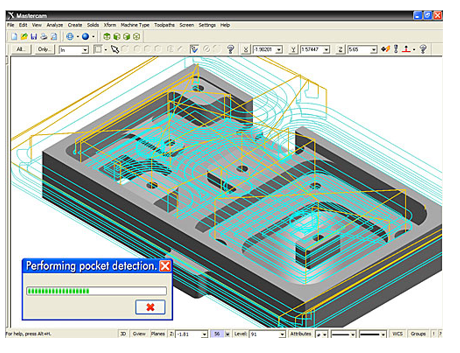

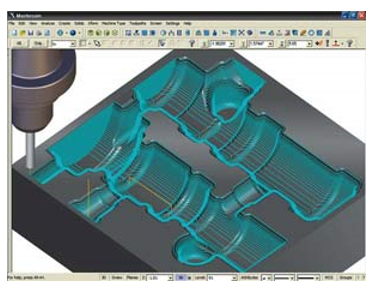

Maquinados en 3D

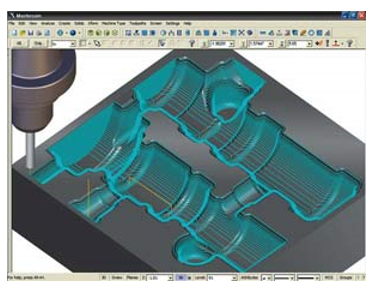

Los maquinados en 3D son empleados por fresadoras, en las cuales los tres ejes XYZ trabajan simultáneamente para producir una superficie, un ejemplo de operaciones en 3D son los contorneados superficiales, otra operación son el fresado de cavidades.

Maquinados en 3D

Imagen obtenida de http://goo.gl/qiyfTW Sólo para fines educativos

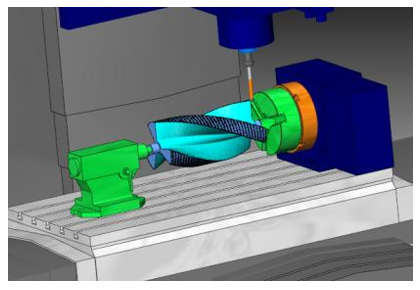

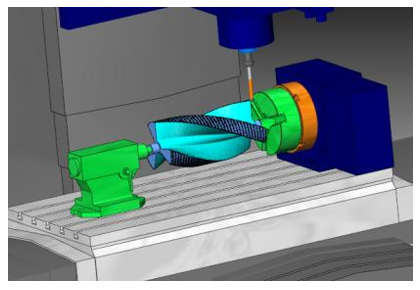

Maquinados en 4D

Este tipo de maquinados son realizados por torno-fresadoras, las cuales utilizan 3 ejes lineales (XYZ) que trabajan al mismo tiempo, además incorporan un 4 eje que es rotacional. Otro tipo de máquinas que incorporan estos 4 ejes, son fresadoras con tres ejes (XYZ) y con prensas rotativas que poseen el 4 eje rotacional.

Maquinados en 4D

Imagen obtenida de http://www.practicalmachinist.com Sólo para fines educativos.

Maquinados en 5D

Los maquinados 3n 5 dimensiones, son fresadoras con tres ejes lineales (XYZ) e incorporan una prensa con dos ejes rotacionales (A,B). También existen máquinas fresadoras donde el usillo tiene capacidad de moverse en el eje Z y rotar en A y B.

Maquinados en 5D

Imagen obtenida de http://www.fastechinc.net/millmain.html Sólo para fines educativos.

Otros dos tipos de clasificación de los sistemas CAM son los siguientes:

Con base al tipo de máquinas:

- Tornos

- Fresadoras

- Máquinas de inspección por coordenadas

- Máquinas punzonadoras

- Maquinas por corte por agua, plasma o láser.

- Máquinas electroerosionadoras

- Máquinas de corte por hilo

- Máquinas taladradoras

En base al tipo de procesos

- Procesos de desbaste

- Maquinados especiales

- Procesos de corte

- Mecanizado de engranes

- Grabados

- Aplicaciones

- Procesos de acabados