Etapa de evaluación

En la etapa de evaluación, se desarrollan prototipos rápidos para su evaluación, las técnicas más avanzadas para la generación de prototipos son las impresoras en 3D.

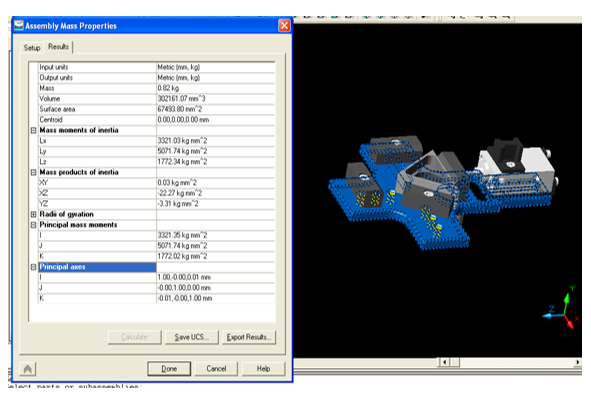

El diseño de prototipos rápidos es la habilidad para producir rápidamente con exactitud modelos tangibles de productos diseñados bajo sistemas CAD.

Esta novedosa tecnología se basa en el proceso de fabricación por aporte de material (MIM - "Material Incress Manufacturing").

La idea fundamental es construir un objeto añadiendo material en vez de eliminarlo como en el caso del mecanizado.

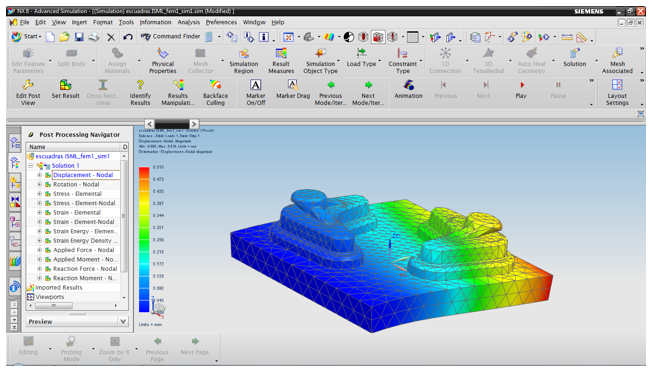

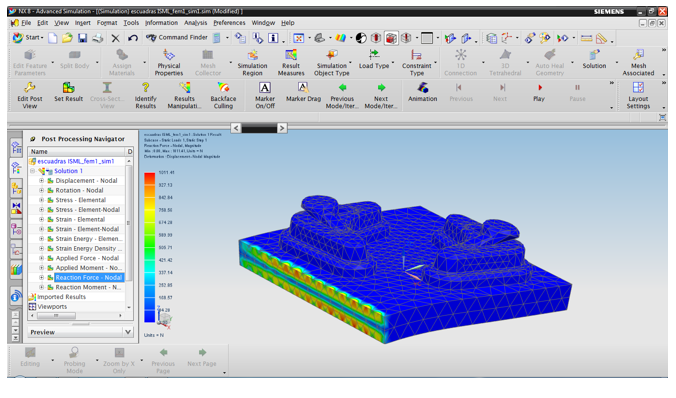

La tecnología de prototipos rápidos es una técnica usada para manufacturar una muestra de un nuevo diseño. Estos sistemas dividen electrónicamente el modelo de CAD de una pieza en secciones transversales delgadas y entonces transforman el diseño capa por capa, en un modelo físico o prototipo.

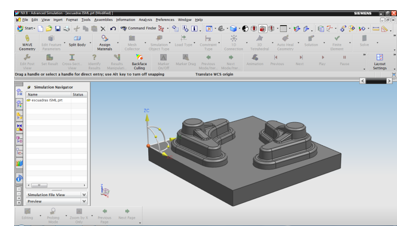

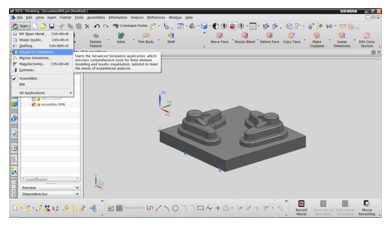

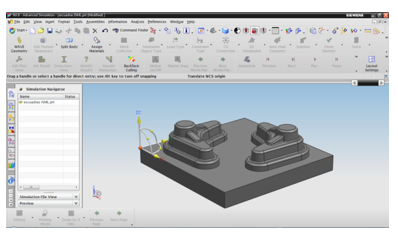

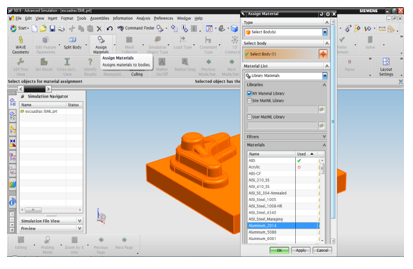

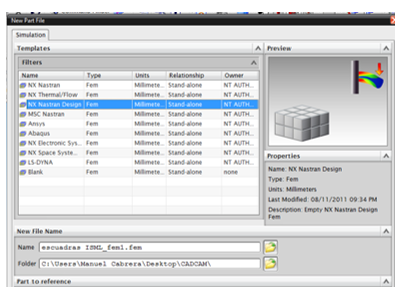

Prototipo rápido

Imagen obtenida de http://goo.gl/NSstzT

La tecnología de prototipos rápidos permite la creación de modelos físicos de un producto, previa a su industrialización, además tiene las siguientes ventajas:

- Evaluación estética del producto

- Evaluación ergonómica

- Evaluación de las dimensiones

- Algunos prototipos pueden llegar a ser funcionales

- Capacidad de evaluar nuevos diseños y su funcionabilidad

- Disminución de los costos de ciclo de desarrollo

- Reducción del tiempo del ciclo de desarrollo del producto

- La existencia de un modelo físico

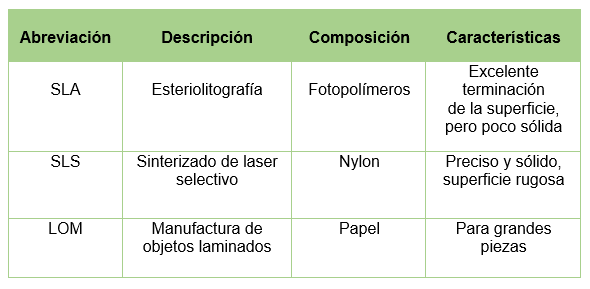

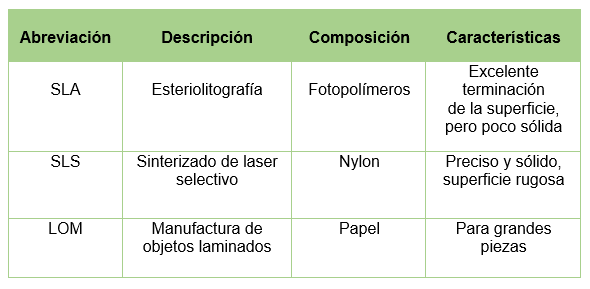

Algunas de las tecnologías disponibles para la generación de prototipos rápidos son las siguientes:

Esteriolitografía (SLA):

Con esta técnica la pieza es construida sobre una plataforma horizontal sumergida en una resina líquida. La solidificación se produce punto por punto, por foto polimerización resultante es de la incidencia de un rayo láser sobre la superficie, el cual la recorre dibujando una serie de celdillas que conforman la sección 2D correspondiente al corte realizado en el modelo CAD 3D a esta altura.

Con tal de reducir el tiempo de construcción, las secciones de la pieza son sólo parcialmente solidificadas, excepto la cara inferior y superior que deben serlo totalmente con tal de contener el líquido no polimerizado. La solidificación de este líquido se realiza después de que todas las capas estén formadas, en una operación de postcurado en un horno.

Las ventajas de la esterolitografía son las siguientes:

- La estereolitografía (SLA) da el poder tocar, manipular y evaluar un modelo físico preciso de las ideas en pocas horas.

- Los ingenieros pueden probar e identificar tempranamente los errores de diseño.

- Los modelos SL pueden ser utilizados para estudiar la forma, ensamblado y la función de la parte diseñada, así como servir de modelos para la creación de moldes y poder crear una réplica en poliuretano o fundición.

- Permiten a los equipos de diseño visualizar, verificar, integrar y optimizar los conceptos de diseño.

- La estereolitografía reduce dramáticamente en un 50% a 80% la duración del ciclo de desarrollo de un producto.

Sinterizado de láser selectivo (SLS)

El principio general de funcionamiento consiste en un haz de láser que recorre una superficie de material en forma de polvo, solidificando sucesivamente diferentes capas de material.

El material en polvo es precalentado a una temperatura ligeramente inferior a la de fusión. La solidificación se produce mediante la incidencia puntual de un haz láser, que provoca un calentamiento superior al de la temperatura de sinterización. Los granos de polvo que no son sobrecalentados permanecen sin adherirse, de forma que actúan como soporte de capas sucesivas y posibles partes colgantes de la pieza. El polvo sobrante, no solidificado, es retirado posteriormente al terminar el proceso de fabricación.

Las ventajas del sinterizado de láser selectivo son las siguientes:

- Mientras otros sistemas están limitados a un solo material el Sinterizado Selectivo por Láser no.

- Con este sistema se tienen las piezas en un día y, a diferencia de otros sistemas, la pieza no ha de recibir ningún otro tratamiento posterior y puede ser usada tal y como sale de la máquina.

- Otra de las ventajas del sistema es la posibilidad de realizar varias piezas a la vez debido a la posibilidad de apilar las piezas una encima de la otra.

Manufactura de objetos laminados (LOM)

El proceso está basado en la adhesión de láminas de papel una sobre otra, las cuales son recortadas individualmente y a la profundidad precisa mediante un rayo láser. El recortado se realiza siguiendo las trayectorias formadas por la secciones sucesivas obtenidas, como en todos los casos anteriores, de un modelo CAD 3D.

El papel, caso más habitual, es autoadhesivo, siendo su alimentación por rollo. La capa de papel es pegada a la anterior con la ayuda de un rodillo calentado a una temperatura predeterminada. Seguidamente un láser que se desplaza en X, Y, recorta el papel de acuerdo con la sección correspondiente. El papel sobrante es recortado en cuadrículas de forma que permita su posterior eliminación. Esta secuencia se repite hasta finalizar la construcción.

Las ventajas de la manufactura de objetos laminados:

- El material utilizado en el LOM puede ser papel, plástico o poliéster.

- En la fabricación de la pieza, cada hoja es pegada con un adhesivo a la parte construida, entonces se procede a cortarlo con el láser.

- LOM es 5 a 10 veces más rápido que otros procesos de prototipos rápidos, porque el rayo láser sigue solamente el perfil de cada capa, y no de él área total.

- Por otra parte, en la producción de partes es posible contar con una precisión de ±0,03mm.

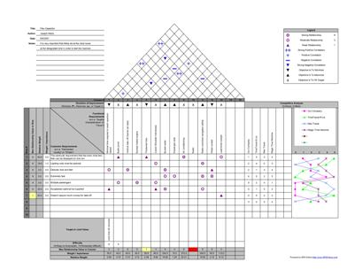

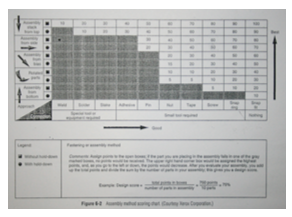

Comparación de tecnologías de prototipos rápidos