Explicación

2.1 Introducción al proceso de fresado y torneado

Proceso de fresado

Los procesos de manufactura pueden clasificarse acorde a la naturaleza de conformación del material, de la siguiente manera:

- Procesos de fundición

- Procesos de deformación.

- Trabajos en lamina

- Plásticos

- Procesos de unión

- Procesos de remoción de material.

Estos últimos (remoción de material) puede subdividirse a su vez en los siguientes tipos:

- Procesos de maquinado (torneado, fresado, barrenado, aserrado)

- Maquinados avanzados (corte por hilo, procesos químicos, corte por láser, corte por agua)

- Procesos de acabados (Rectificado, lapeados, procesos electroquímicos)

El maquinado es el más versátil y preciso de todos los procesos de manufactura por su capacidad de producir una diversidad de piezas y características geométricas.

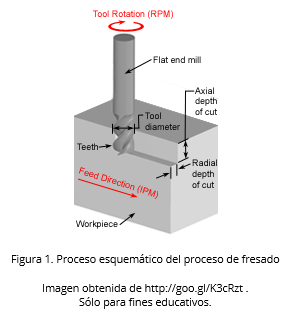

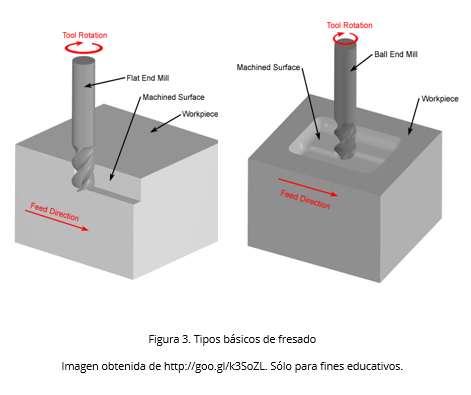

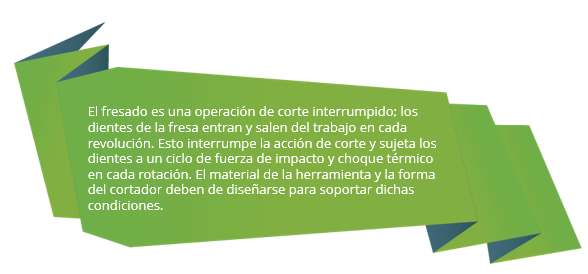

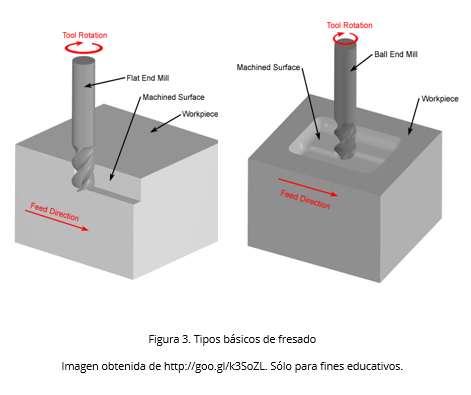

El fresado es un proceso multipunto en el cual el material es removido de la pieza de trabajo por una herramienta giratoria. El material es generalmente eliminado tanto por la periferia como por el extremo de la herramienta.

La herramienta de corte rota alrededor de un eje perpendicular a la superficie, aunque en algunos casos puede ser paralela a la superficie de mecanizado como en el caso del fresado periférico. En algunas ocasiones se pueden utilizar herramientas de un sólo punto, como en el caso de los insertos.

La forma geométrica creada por el fresado es una superficie plana, se pueden crear otras formas mediante la trayectoria de la herramienta de corte o la forma de dicha herramienta. Debido a la variedad de formas posibles y a sus altas velocidades de producción, este proceso es una de las operaciones de maquinado más versátiles y ampliamente usadas.

Algunas características del proceso de fresado son las siguientes:

- Utiliza una herramienta de corte para producir una superficie maquinada y genera viruta pequeña y discontinua.

- Máquinas de fresado horizontales y verticales.

- Remueve el material con la cara o la periferia de la herramienta.

- Utiliza una gran variedad de herramientas incluyendo cortadores rectos, de bola, de concha, entre otros.

- En el fresado, la herramienta gira rápidamente y la pieza de trabajo se mueve relativamente a la herramienta o la herramienta se mueve relativamente a la pieza de trabajo.

- Los dientes en el extremo y en la periferia de la herramienta cortan el material.

Las máquinas de fresado poseen un usillo que es el responsable de sujetar y hacer girar la herramienta, asimismo, poseen una mesa de trabajo o bancada, donde se sujeta la pieza de trabajo y la hace avanzar. Existen diferentes diseños de fresadoras que satisfacen estos requisitos, por ejemplo existen máquinas verticales y máquinas horizontales.

- Las máquinas fresadoras verticales tienen un usillo vertical y perpendicular a la superficie de trabajo, esta orientación es adecuada para fresados frontales, fresados terminales y fresados de contornos superficiales, entre otros.

- En las máquinas fresadoras horizontales el usillo esta horizontal y paralelo a la superficie de trabajo, este diseño es adecuado para procesos de fresado periférico y fresados laterales.

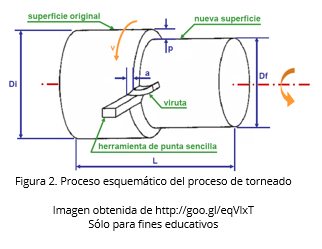

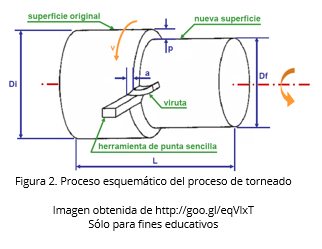

Proceso de torneado

El torno tiene sus orígenes en los 1800, cuando el Inglés Henrry Maudsley desarrolló el primer torno para cortar tornillos, incorporando una herramienta deslizante mecanizada con la cual podía desempeñar operaciones de avance y roscado con mucha mayor precisión que cualquier otra máquina anterior.

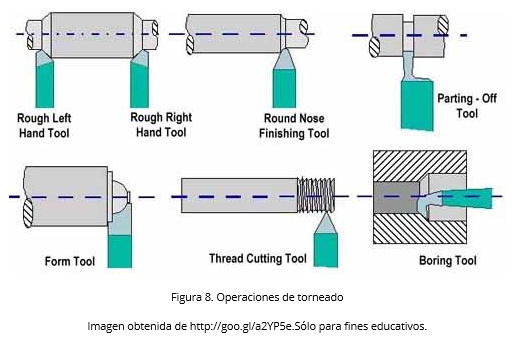

Las características del proceso de torneado son los siguientes:

- Produce superficies externas cilíndricas.

- Rebaja el material del diámetro exterior mientras la pieza está en rotación (a favor, CW o en contra, CCW, de las manecillas del reloj).

- Produce superficies planas en las operaciones de careado.

- Utiliza herramientas de corte de un solo punto y actualmente predominan los insertos de carburo recubiertos.

- El movimiento de la herramienta de corte es paralelo al eje de rotación durante el torneado.

- El movimiento de la herramienta de corte es perpendicular al eje de rotación durante el careado y ranurado.

- Produce marcas finas helicoidales a lo largo de la superficie de trabajo.

- La pieza tiene un movimiento giratorio.

- La herramienta se desplaza radial y longitudinalmente.

2.2 Capacidades geométricas de un centro de maquinado

Hay dos tipos básicos de fresado:

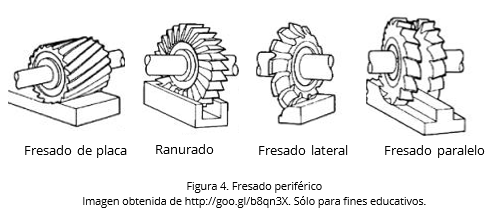

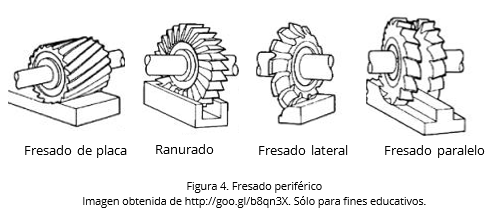

En el fresado periférico, también llamado fresado plano, el eje de la herramienta es paralelo a la superficie que se está maquinando y la operación se realiza por los bordes de corte en la periferia exterior del cortador. Existen varios tipos de fresado periférico.

- Fresado de placa, la forma básica del fresado periférico en el cual el ancho de la fresa se extiende más allá de la pieza de trabajo en ambos lados.

- Ranurado, también llamado fresado de ranuras, en el cual el ancho de la fresa es menor que el ancho de la pieza de trabajo, creando una ranura. Cuando la fresa es muy delgada se puede utilizar esta operación para tallar ranuras angostas o para cortar una pieza de trabajo en dos, a esto se le llama fresado aserrado.

- Fresado lateral, en el cual la fresa maquina un lado de la pieza de trabajo.

- Fresado paralelo o simultaneo, es el mismo que el fresado natural, excepto porque el corte tiene lugar en ambos lados de trabajo.

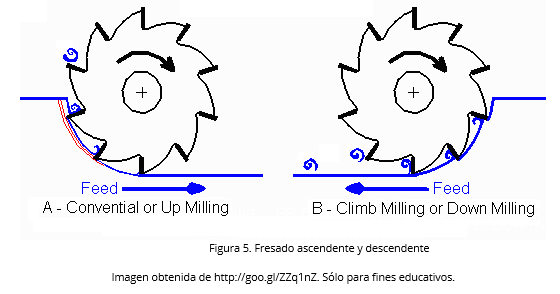

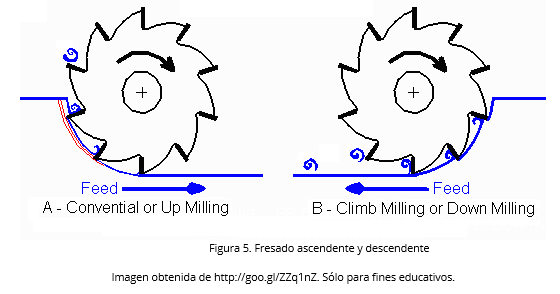

En el fresado periférico hay dos direcciones opuestas de rotación que puede tener la fresa, respecto al trabajo, estas direcciones distinguen dos formas de fresado: fresado ascendente y fresado descendente.

- El fresado ascendente, también llamado fresado convencional o fresado en contra, la dirección del movimiento de los dientes de la fresa es opuesto a la dirección de avance cuando los dientes cortan, es decir, cortan “contra avance”.

- En el fresado descendente, también llamado fresado a favor, la dirección de movimiento de la fresa es la misma que la dirección de avance cuando los dientes cortan, es un fresado “con el avance”.

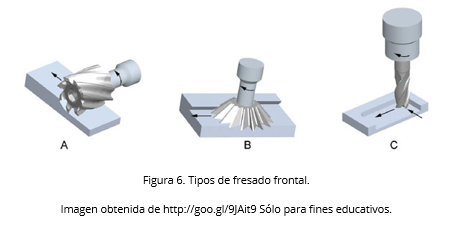

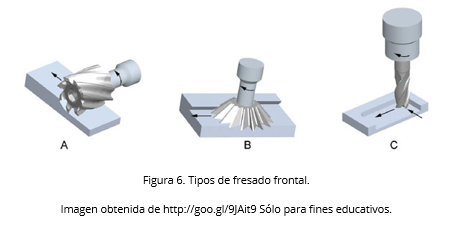

Fresado frontal. En el fresado frontal el eje de la fresa es perpendicular a la superficie de trabajo y el maquinado se ejecuta cortando las orillas, tanto en el extremo como en la periferia de la herramienta, al igual que en fresado lateral existen varias formas de fresado frontal.

- Fresado frontal convencional. En este tipo de fresado el diámetro de la fresa es más grande que el ancho que la pieza de trabajo, de tal manera que la fresa sobrepasa el trabajo en ambos lados de la pieza.

- Fresado frontal parcial. En esta operación, la fresa sobrepasa al trabajo solamente en un lado.

- Fresado terminal. En el cual el diámetro de la fresa es menor que el ancho de trabajo, de manera que se corta una ranura en la pieza.

- Fresado de perfiles. Es una forma de fresado terminal en el cual se corta una pieza plana de la periferia.

- Fresado de cavidades. Es otra forma de fresado terminal usada para fresar cavidades poco profundas en piezas planas

- Fresado de contorno superficial. En el cual la fresa con punta de bola se hace avanzar hacia adelante y hacia atrás, hacia un lado y hacia otro a lo largo de una trayectoria curvilínea a pequeños intervalos, para crear una superficie tridimensional.

- Fresado frontal o careado. Es cuando el eje de la fresa es perpendicular a la superficie de trabajo y el maquinado se ejecuta por los bordes o filos cortantes del extremo y la periferia de la fresa.

Otras operaciones que se pueden hacer con una fresadora que posea control numérico son las siguientes:

- Rimado o Escariado. Operación de agrandar un agujero ya barrenado, a diámetro final con acabado fino. Una rima es una herramienta de precisión y no está diseñada para arrancar material.

- Machuelado. Esta operación se realiza por medio de un machuelo y se usa para formar una rosca interior en un agujero existente.

- Abocardado. Se produce un agujero escalonado en el cual un diámetro más grande sigue a un diámetro más pequeño parcialmente dentro del agujero.

- Avellanado. Achaflanado de un agujero hecho para acomodar la parte cónica de un tornillo de cabeza plana, es una porción similar al abocardado salvo que el escalón en el agujero tiene forma de cono para tornillos y pernos de cabeza plana.

- Centrado. Término empleado para el proceso de alineación de la pieza a maquinar en la fresa, donde la herramienta debe girar concéntricamente o ser alineada paralela o en ángulo recto.

- Refrentado. Es una operación similar al fresado que se usa para generar una superficie plana de trabajo de un área localizada.

- Taladrado. Procedimiento utilizado para agujerar un material en forma cilíndrica utilizando una broca. La capacidad para taladrar en una fresa se hace patente en el diseño de la punta de la broca.

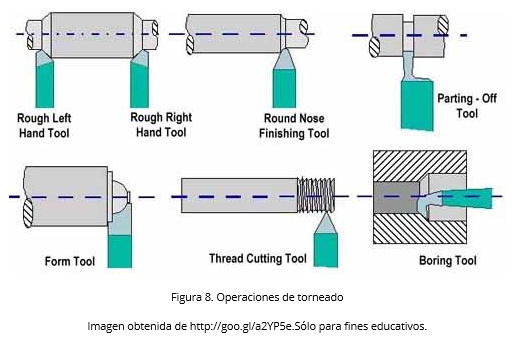

Operaciones de torneado

- Torneado Cónico. La herramienta avanza con cierto ángulo con respecto al eje de rotación, generando una forma cónica.

- Torneado de Contornos. En lugar que la herramienta avance a lo largo de una línea recta paralela al eje de rotación con en torneado, sigue un contorno diferente a la línea recta, creando así una forma contorneada.

- Torneado de formas. En esta operación, llamada algunas veces formado, la herramienta tiene una forma que se imparte al material y se penetra radialmente.

- Careado. La herramienta se alimenta radialmente sobre el extremo del trabajo rotatorio para crear una superficie plana, procedimiento realizado cuando una superficie plana debe ser maquinada en un torno. El corte es un ángulo recto con respecto al eje de rotación.

- Desbaste. Es la remoción rápida del exceso de una pieza para la reducción por medio de corte profundo, avances gruesos y velocidades apropiadas, existen dos tipos: el interior y el exterior.

- Centrado. Término empleado para el proceso de alineación de la pieza a maquinar en el mandril de un torno, donde la pieza deber girar concéntricamente o ser alineada paralela al ángulo recto.

- Taladrado. El taladro se puede ejecutar en un torno, haciendo avanzar la broca en el eje rotatorio de la pieza. El escariado se puede realizar en forma similar.

- Torneado de Interiores o Mandrilado. Es el agrandamiento o aumento de un agujero previamente con una herramienta de corte, se lleva a cabo en piezas de fundición forjadas o extruidas

- Moleteado. Operación de producir superficies rugosas en formas de cuadros, diamantes, rectas o cualquier otro tipo de diseño usando una herramienta de moletear.

- Abocardado. Operación que aumenta una porción de un agujero a determinada profundidad y diámetro, superficie para alojar la cabeza de un tornillo.

- Ranurado. Operación de corte en forma acanalada en “V”, con el radio y en formas predeterminadas, donde la herramienta avanza radialmente, no axialmente, con respecto a la pieza

- Tronzado. En este maquinado la pieza avanza radialmente dentro del material en rotación, en algún punto a lo largo de su longitud, para tronzar el extremo de la parte maquinada.

- Roscado. Se generar una rosca alrededor de la pieza de trabajo

2.3 Control Numérico por computadora

Fundamentos de la tecnología de control numérico (CN)

El control numérico es una forma de programación automática en la cual los movimientos mecánicos de una maquina son controladas por un programa que contiene símbolos, números y letras del alfabeto. El programa ordena los movimientos relativos entre la herramienta y la pieza de trabajo, así como algunas otras funciones de la maquina necesarias para el proceso de desbaste. Cuando la máquina termina de ejecutar el programa, es capaz de cambiar a otro continuar con el mismo. Esta capacidad de cambiar de programa hace que el control numérico sea flexible en cuanto a los tipos de trabajo que realiza, sin embargo, debido a que los tiempos de procesos son prolongados, se recomienda para volúmenes bajos a medios de producción.

El control numérico puede ser aplicado a una gran variedad de procesos, pero principalmente se dividen en dos categorías:

- Aplicaciones con máquinas herramientas

- Aplicaciones en máquinas sin herramientas.

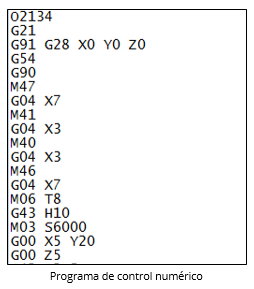

Componentes básicos de un sistema por control numérico.

Un sistema de control numérico consiste de tres partes:

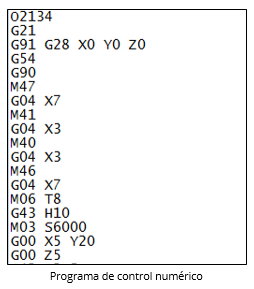

- Un programa en códigos G y M

- Una unidad de control de máquina o MCU

- La máquina

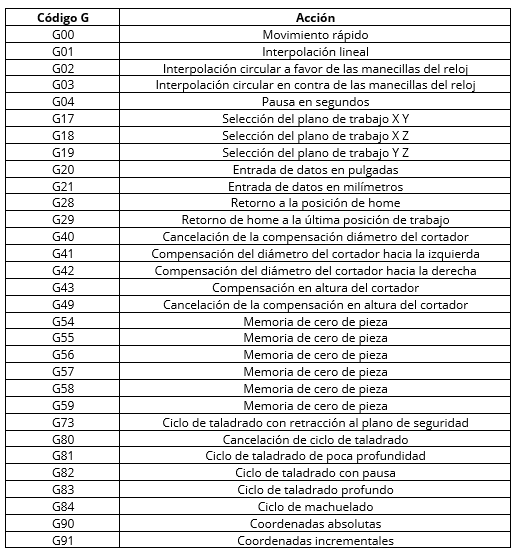

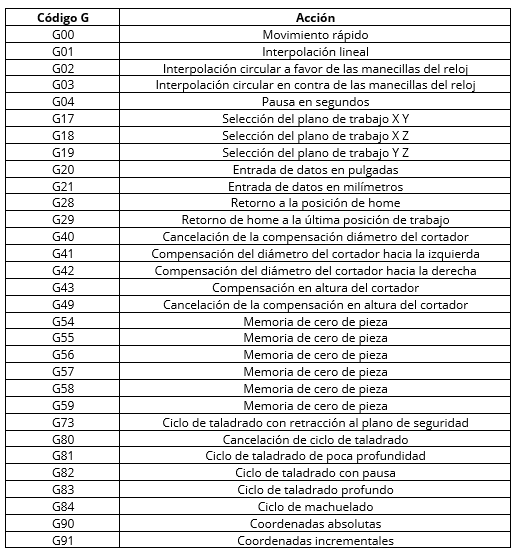

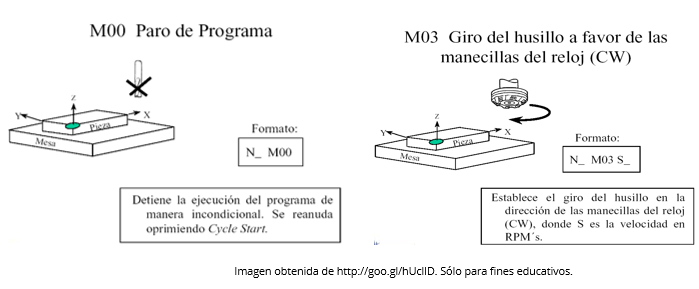

El programa es una lista secuencial de instrucciones donde se le indica a la máquina paso a paso lo que debe realizar. Estas instrucciones se agrupan en dos grandes familias conocidas como códigos G y códigos M. Los primeros representan movimientos de la máquina como interpolaciones lineales, interpolaciones circulares, ciclos de taladrado, ciclos de roscado, interpretación de datos en milímetros o pulgadas, entre otros.

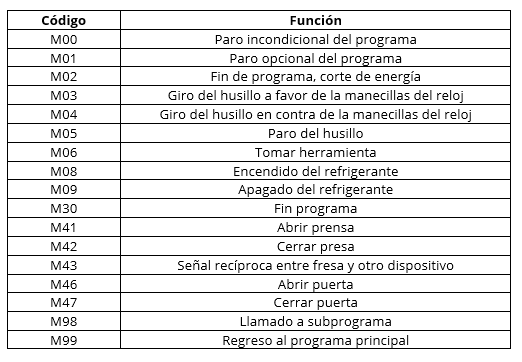

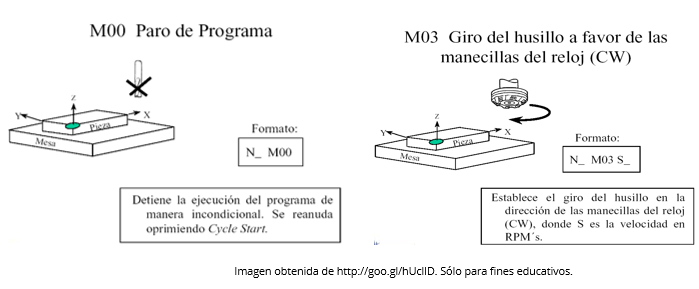

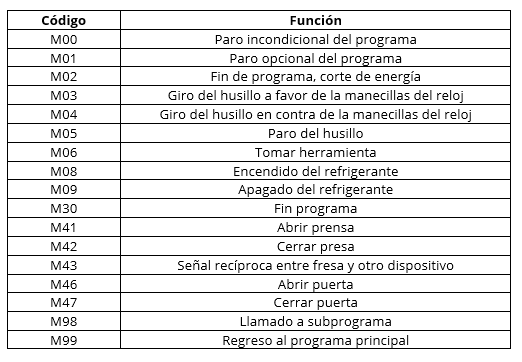

Los códigos M son también se conocidos como funciones auxiliares o misceláneas de la máquina, estos códigos auxilian al proceso de maquinado y encontramos funciones como pausa en el programa, abrir y cerrar la puesta, encendido y apagado del refrigerante, entre otras funciones.

La unidad de control de máquina (MCU) es una computadora que posee el hardware para almacenar y ejecutar un programa, convirtiendo cada instrucción en una acción o movimiento en la máquina. El hardware del MCU incluye dispositivos de entrada de datos como teclados, mouse, unidades lectoras de disco o puertos USB, también posee dispositivos de salida como pantallas, puertos para impresoras y conexiones de red. Debido a que el MCU es una computadora, se utiliza el término de control numérico por computadora (CNC) para distinguir esta tecnología de sus predecesoras que carecían de esta característica.

El tercer componente es la máquina, desempaña la función de fabricar la parte procesando paso a paso las instrucciones del programa que son enviadas y controladas por el MCU. Las máquinas pueden poseer herramientas, como fresas, tornos, punzonadoras y taladradoras, o pueden carecer de herramientas, como máquinas de inspección, mesas de ensambles, dobladoras, impresoras en 3D. Prácticamente cualquier máquina que requiera moverse en el sistema de ejes coordenados cartesianos, es susceptible de controlarse por CNC.

Algunas de las características de un CNC son las siguientes:

- Capacidad de almacenar más de un programa

- Posee varias formas de ingresar programas a la máquina

- Los programas pueden ser editados desde la misma máquina

- Capacidad de realizar ciclos y subrutinas de programación.

- Capacidad de la máquina para realizar interpolaciones

- Capacidad de utilizar diversas herramientas

- Capacidad de calcular avances a diferentes velocidades

- Posee interfaces de comunicación

- Poseen sistemas de autodiagnóstico.

2.4 Tipos de herramentales utilizadas en centros de maquinados

Los centros de mecanizado con CNC están preparados para utilizar diferentes herramientas que le permitirán desempeñar diversas operaciones, las herramientas se almacenan en la máquina en un magazine o carrusel de herramientas, donde son resguardadas y un brazo electromecánico llamado ATC por sus siglas en inglés (Automatic Tool Changer) es el responsable de tomarlas del carrusel y montarlas en el usillo de la maquina mediante un código de programación. Una vez que se realizó el trabajo, el mismo ATC es desmontado de la herramienta del usillo y la vuelve a almacenar en el carrusel.

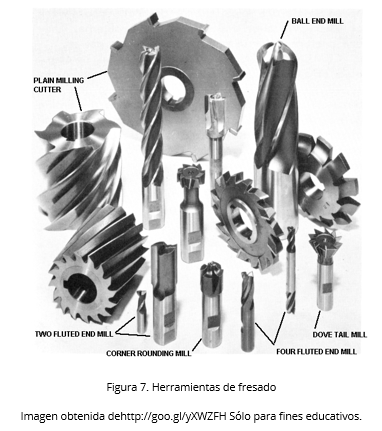

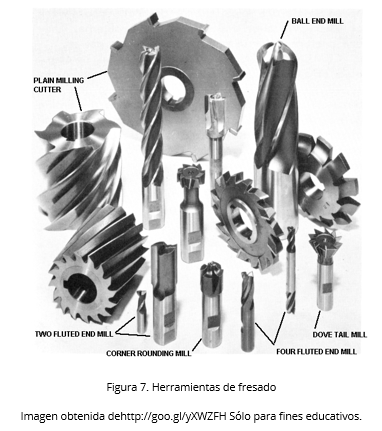

Las herramientas utilizadas en fresadoras pueden clasificarse de según su forma:

Fresas cilíndricas periféricas

Dientes sólo en la periferia, pueden clasificarse de la siguiente manera:

- Dentado recto

- Dentado helicoidal

- Acopladas

Fresas de disco

Poca longitud de corte respecto a su diámetro, se clasifican de la siguiente manera:

- Con dentado recto

- Con dentado cruzado o alterno

- Con dentado en cruz

Cilíndricas frontales sin vástago

Poseen dientes en periferia y en cara lateral.

Angulares sin vástago

Poseen dos filos principales que forman un ángulo entre sí, y pueden encontrarse frontales y prismáticas.

Fresas con vástago (end mill)

Poseen un cilíndrico cónico y pueden clasificarse de la siguiente manera:

- De bola o punta esférica (Ball)

- Punta plana (Flat)

- Ranuras en “T”

- Angulares o cola de milano

Fresas madre

Están diseñadas para remover gran cantidad de material en poco tiempo.

2.5 Materiales de las herramientas

Los materiales de las herramientas varían según su aplicación, existen herramientas de baja producción que generalmente son las más económicas, hasta otras de materiales altamente especializados para maquinados de materiales específicos. Algunos materiales de las herramientas son los siguientes:

(Aleación de tungsteno) se usa en aplicaciones industriales para el mecanizado de metales.

Son aceros altamente aleados capaces de mantener su dureza a altas temperaturas. Debido a su dureza en caliente, se usan en actividades de corte a velocidades de corte más altas.

Compuestos de materiales cerámicos y metálicos.

Se usan para maquinar fundiciones de hierro y acero.

Se utilizan para obtener buenos acabados en superficies. Tienen baja tenacidad, por lo que no se recomiendan para operaciones de desbaste.

El material más duro que se conoce. Deseable para aplicaciones de esmerilado y mecanizado.

Material de la herramienta |

Recomendaciones |

Aceros de alta velocidad HSS |

- Formas especiales de herramienta (fáciles de formar)

- Baja Producción

|

|

Carburos (insertos) |

- Funciones de desbaste

- Alta producción

|

|

|

Cerámicos |

- Maquinado de alta velocidad donde se generan altas temperaturas

- Alta Producción

- Maquinados continuos

|

De punta de diamante |

- Superficies de alta calidad

- Tolerancias finas

- Materiales no ferrosos, no metálicos

|

Por último, existen herramientas diseñadas para operaciones específicas que pueden ser utilizadas en un centro de maquinado, algunos ejemplos son las siguientes:

- Brocas de centrado

- Brocas para taladrados

- Machuelos

- Rimas o escariadoras

2.6 Métodos de sujeción en centros de maquinados

Las fresadoras poseen dos métodos de sujeción, uno está orientado a sujetar las herramientas de corte, y el segundo está destinado a sujetar la pieza de trabajo. A continuación se describe cada uno de ellos.

Sistemas de sujeción de herramientas

Conos portaherramientas

Toda máquina del taller de mecanizado (fresadora, taladradora, contrapunto del torno y, por supuesto, los centros CNC) llevan en el husillo alojamientos en los cuales se acoplan conos que, a su vez, alojan diferentes tipos de sistemas portaherramientas, con el fin de sujetar las herramientas de corte, para que éstas sean intercambiables en cualquier máquina. Por ello, los conos son también portaherramientas, ya que son un elemento de unión entre el husillo y la herramienta, que se fabrica en una sola pieza para otorgar mayor rigidez. Éstos tienen acoplamiento en el husillo gracias a un tornillo tensor o tirante, pieza que debe ser adquirida por separado del cono, de hecho, cada fabricante ha patentado múltiples y modernas tecnologías de tirantes.

En el mercado mundial existe una gran diversidad de conos y portaherramientas, clasificaciones y tecnologías de sujeción. Quizás, por dicha razón, este es uno de los temas que más confusión genera y el conocimiento de la gran mayoría de los usuarios se limita a los sistemas tradicionales. Estos, sin excepción, están normalizados por estándares internacionales, entre ellos ISO, DIN, NT y ANSI, según las dimensiones y conicidad de su mango, básicamente con base en la medida del diámetro menor (diámetro de la parte estrecha del cono), el diámetro mayor (parte ancha del cono) y la separación entre ambos (longitud). La razón de ello, es porque las formas y tamaños de los portaherramientas deben ser equivalentes al acoplamiento del husillo de la máquina (unión cono-husillo); que también están normalizados bajo los mismos estándares. En este sentido, es muy importante saber qué tipo de cono es compatible con el acople del equipo disponible para mecanizar, ya que aunque la conicidad entre los diferentes útiles es muy similar, las dimensiones varían.

|

Particularmente, para la sujeción en CNC los fabricantes han desarrollado un amplio portafolio de conos según las necesidades de maquinado. La diferencia fundamental está en su conicidad, longitud del mango, aplicación y nivel de sujeción, ya que estos parámetros son fundamentales a la hora de lograr una buena rigidez entre la unión cono-husillo. Estos son algunos de los más comunes en la industria metalmecánica:

Los tipos de conos portaherramientas utilizados en fresadoras CNC son los siguientes:

- Cono métrico ISO

- Cono CAT

- Cono tipo BT

- Cono tipo HSK

Portaherramientas

Todos los conos (ISO, CAT, BT y HSK, etcétera) están diseñados para acoplar los diferentes sistemas de sujeción (portaherramientas) que se utilizan en las operaciones de mecanizado, como el torneado, taladrado, fresado, escariado, planeado, mandrilado, roscado e incluso el rectificado, en máquinas dotadas de cambiador automático. Sería casi imposible hacer un recuento de todos, pues en este campo los desarrolladores han sido muy prolíficos. A continuación los más conocidos.

Los sistemas de sujeción más comunes entre los profesionales del mecanizado son los portapinzas, que sirven para sujetar diferentes tipos de herramientas de mango cilíndrico en una amplia variedad de operaciones de mecanizado.

En el argot de taller también se le conoce como mandril o portafresa. Son usados generalmente para montar fresas para operaciones de corte: planeado, escuadrado y ranurado; con herramientas de diámetro considerable, entre 40 y 200 mm aproximadamente.

son portaherramientas con un gran par de apriete para garantizar la rigidez y equilibrio de las brocas y los machos. En su mayoría, el binomio portaherramientas-herramienta asegura un salto máximo de 3 micras, ya que los procesos de taladrado, roscado y mandrilado o alesado, muchas veces, son mecanizados finales, en los que no se puede correr ningún riesgo.

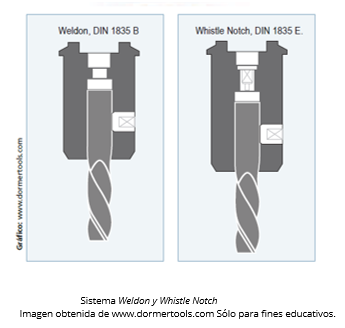

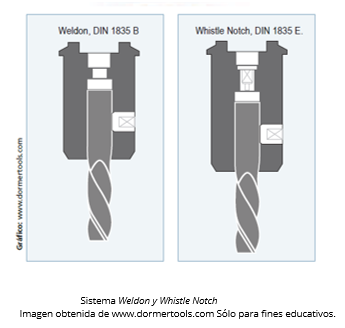

Estos portaherramientas utilizan un tornillo de fijación lateral (radial) que la presiona contra el dispositivo de sujeción. Para ello, la herramienta necesita tener un mango cilíndrico con encaste (cara plana para el apriete). Existe una variación del weldon, denominada whistle notch, que también usa tornillo lateral, pero la herramienta ya no trae la cara plana sino inclinada, para garantizar aún más que no vaya a salirse.

Los portaherramientas hidráulicos amarran la herramienta mediante un sistema que emplea aceite a presión. Comúnmente, en la parte interior de la membrana metálica del mandril, la cual rodea el orificio en el que se introduce la herramienta de corte, se encuentra una caja hidráulica provista de un depósito de fluido; al accionar un tornillo, se mueve un émbolo y esto aumenta la presión del aceite hasta valores muy elevados. Dicha fuerza ocasiona que la membrana sujete firmemente la herramienta.

Son una alternativa a los hidráulicos y es el sistema que proporciona mayor par de apriete, repetibilidad y precisión en la concentricidad. A diferencia de los mandriles mecánicos e hidráulicos, los térmicos no disponen de ningún sistema interno que ejerza presión para sujetar la herramienta. En vez de esto, el cono es macizo con un orificio de precisión donde encaja la herramienta.

Selección del portaherramintas

Entre más se conozca el proceso de mecanizado, mejor será la forma en que los conos y portaherramientas se desempeñen. Igualmente, los conocimientos de las propiedades de los portaherramientas son fundamentales para su correcta selección y aplicación, así como la determinación de los parámetros del mecanizado. Una comparación de los distintos sistemas de sujeción suele ser problemática, debido a la diversidad de los métodos de trabajo, formas constructivas y dimensiones de los portaherramientas. La valoración debería ser realizada siempre bajo los factores reales de aplicación y sus requerimientos. Por ejemplo: un portaherramientas rígido pero largo, no sirve si éste colisiona con la pieza, o sólo se puede utilizar en una posición inadecuada.

Por otro lado, en caso de que exista espacio suficiente, la selección de un portaherramientas rígido siempre será la mejor. Los tres elementos básicos para tener en cuenta en la selección del sistema de sujeción de las herramientas son:

- Primero, conviene considerar la operación de mecanizado a realizar. El tipo de operación afecta la elección del portaherramientas, ya que es indispensable aclarar si será torneado, fresado, taladrado, mandrilado y escariado o roscado. Además, hay que preguntarse por la calidad (tolerancia, acabado superficial) y el número de operaciones de mecanizado.

- Después de analizar la operación, es el momento de observar la pieza y cuestionar: ¿Es posible fijar la pieza con seguridad?, ¿una sola muestra o producción en serie?, ¿es necesario que una herramienta realice dos o más funciones? (para minimizar el número de cambios de herramienta).

- Para finalizar, se debe tener en cuenta la máquina: ¿cuáles son las necesidades de estabilidad, potencia y par torque? (especialmente para piezas grandes). ¿Centro de mecanizado, centro de torneado o máquina multitarea? ¿Tipo de acoplamiento en el husillo de la máquina? ¿Tipo de torreta? ¿Unidades de sujeción manuales o automáticas? ¿Sistema de herramientas modular o enterizo?

El sistema cono y portaherramienta de sujeción debe cumplir una serie de requisitos, por ejemplo:

- El montaje y desmontaje de la herramienta en la máquina debe ser sencillo.

- Permitir el cambio automático de éstas.

- Ajuste preciso con el husillo de la máquina.

- Permitir un perfecto alineamiento del eje de la herramienta con el eje del husillo.

- No introducir pérdidas de rendimiento ni rigidez en el sistema.

- El sistema debe ser adecuado para todos los tipos de máquina-herramienta previstos y para todos los tipos de condiciones de mecanizado.

Sistemas de sujeción de piezas

Existen muchos tipos de sistemas de sujeción para operaciones de mecanizado incluyendo mordazas, portaherramientas y prensas. De estos, los más ampliamente utilizados son las prensas en sus diferentes estilos, todas ellas diseñadas para posicionar y sujetar piezas de trabajo con firmeza mientras que son mecanizadas bajo diferentes especificaciones, dimensiones y tolerancias.

Las prensas de precisión para mecanizado hechas de hierro dúctil son ideales para sujetar con precisión piezas de mecanizado en máquinas básicas como fresadoras, rectificadoras y centros de mecanizado.

Permiten el sujetado de varias piezas para aprovechamiento del husillo, reducen tiempos de cambio de herramientas así como las distancias de viaje del herramental.

Están disponibles en torretas de cuatro o seis caras de sujeción y en dos sistemas diferentes de pallets. Estos proveen de sujeción repetitiva y flexibilidad para cambios rápidos de montajes para diferentes requerimientos.

2.7 Introducción a los Códigos G y M

Un programa de CNC consta de una lista secuencial de instrucciones que serán ejecutadas por la máquina. A éstas se les conoce como códigos de CNC, las cuáles deben contener toda la información requerida para lograr el maquinado de la pieza.

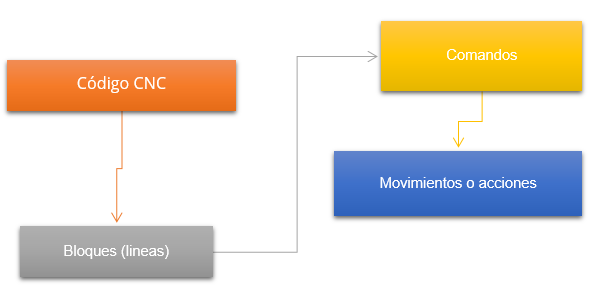

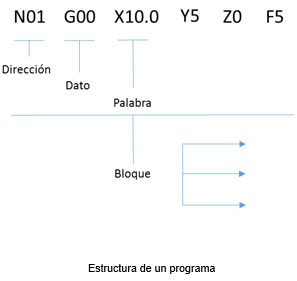

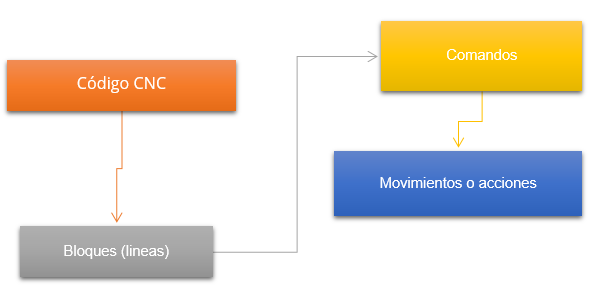

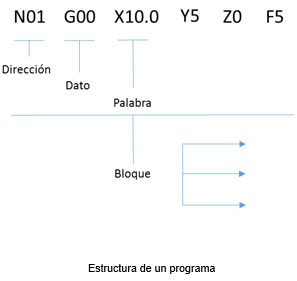

Un programa CNC consta de varios caracteres, los más usuales son las letras, las cuales deben ir siempre en mayúsculas y se les conoce como dirección. Por su parte, los números son los datos, a la unión de una letra con números se le conoce como palabra, la unión de varias palabras se conoce como una línea o bloque de programa y por último, la unión de varios bloques se conoce como un programa CNC.

Restricciones de los bloques.

- Debe contener un sólo movimiento de la herramienta.

- Debe contener un mismo avance lineal.

- El bloque debe de mantenerse las mismas revoluciones por minuto.

- La numeración de los bloques debe ser secuencia.

Existen diferencias entre los controladores que se encuentran en el mercado aunque sean del mismo fabricante, por lo que es necesario conocer las diferencias y similitudes que presentan los diferentes controladores, así como los estándares internacionales que se utilizan para su programación, los cuales son los siguientes:

- Norma ISO 6983 (International Standardization Organization)

- Norma EIA RS274 (Electronic Industries Association)

La mayoría de los códigos contienen variables (direcciones), definidas por el programador para una función específica, los más comunes son los siguientes:

Comandos Modales

La mayoría de los comandos en CNC son comandos modales, esto quiere decir que una vez ingresados al programa permanecen activos hasta que se cancelan o se cambian por otro código.

Códigos G

Los códigos G son conocidos como funciones preparatorias o de movimiento de la máquina, llevan a cabo la mayoría de los movimientos de la máquina para producir el corte de materia, los más comunes son los siguientes:

Ejemplos de aplicación de códigos G

Códigos M

Son aquellas funciones auxiliares o misceláneas de la máquina las cuales apoyan al movimiento de la herramienta para producir el corte en la pieza de trabajo, los más comunes son los siguientes:

Ejemplos de aplicación de códigos M.

2.8 Ciclos de programación y llamado a subrutinas

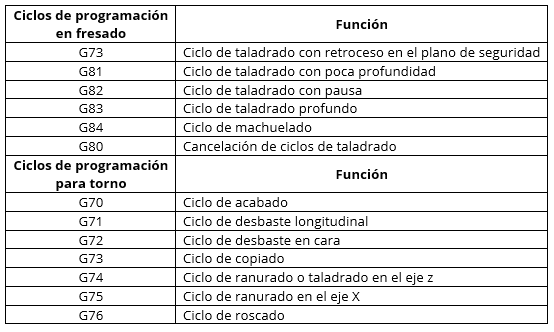

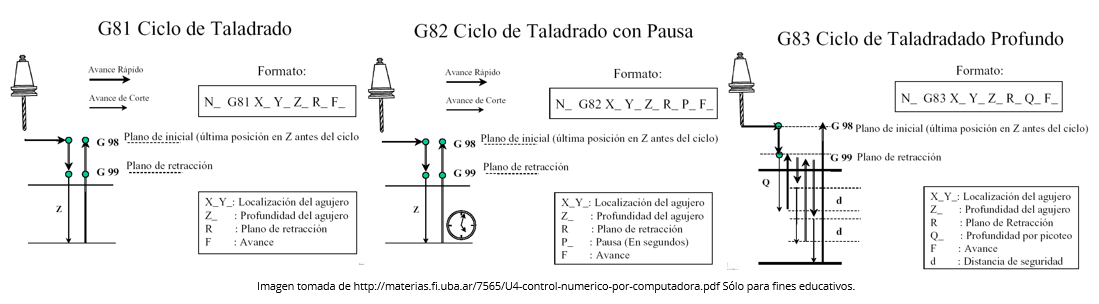

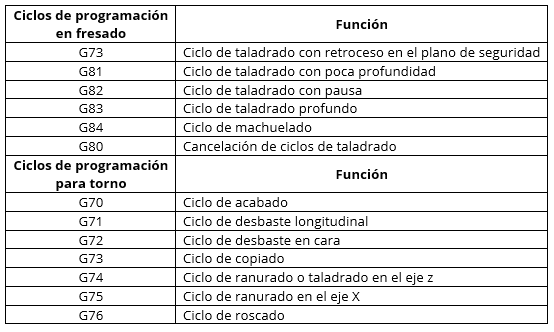

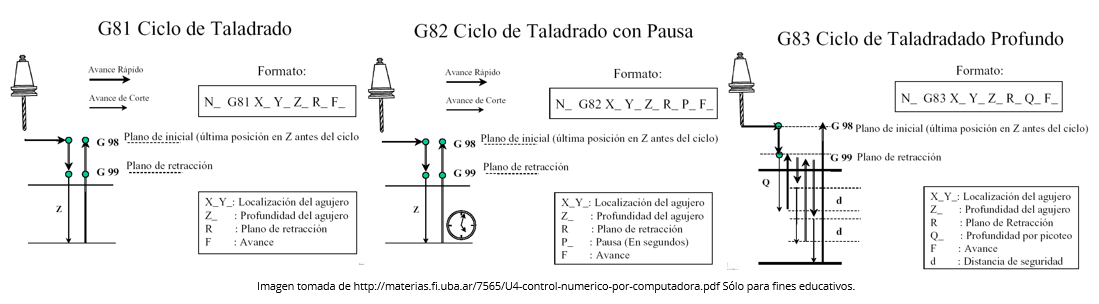

Los ciclos de programación simplifican y acortan el tamaño de los programas, pues combinan una gran cantidad de códigos de programación estándar; otra ventaja es que simplifican las operaciones matemáticas, optimizan las condiciones de corte y reducen el tiempo de programación y el tiempo de maquinado. Existen muchos ciclos de programación, tanto para fresa como para tornos CNC, los más comunes son los siguientes:

Ejemplos de ciclos de programación

Llamados a subprogramas

Existe ocasiones en que es conveniente que un programa pueda llamar a otro el cual se conoce como subprograma. Generalmente, en el subprograma se tienen guardadas figuras comunes que pueden hacerse sobre una pieza, por ejemplo, cavidades circulares, cavidades prismáticas y figuras predeterminadas.

La ventaja de utilizar subprogramas, es que se pueden almacenar estas figuras y llamarlas en el programa principal, reduciéndose el tamaño de este último. El código para llamar a un subprograma es el M98, mientras que el regreso del subprograma al programa principal es el M99, este código debe ser la última línea del subprograma.

El código M99 también puede utilizarse como salto entre líneas de programa, quedaría de la siguiente forma:

M99 N05

Donde el M99 indica que el programa saltará a la línea 5 del programa.

2.9 Programación CNC

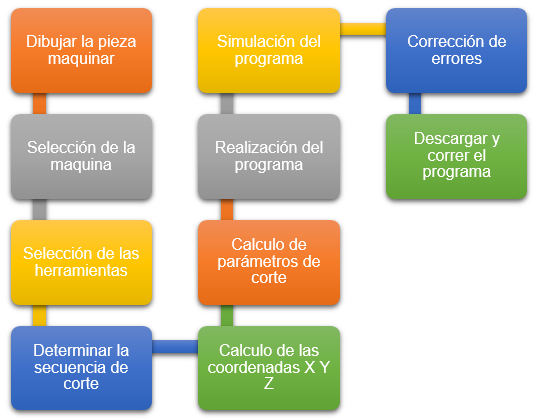

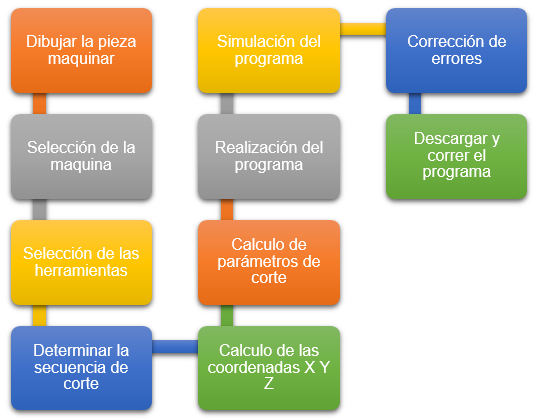

Para programar manualmente una fresadora CNC, se deben seguir los siguientes pasos.

Haz clic en cada pestaña para ver los pasos.

Haz clic en cada pestaña para ver los pasos.

Paso 1. Dibujar la pieza a maquinar en una hoja milimétrica o un CAD

Todo comienza a partir de un dibujo, es muy importante que cuente con las dimensiones y acotaciones precisas, ya que de ello dependerá la calidad del maquinado final. Si el dibujo es relativamente sencillo, puedes utilizar un papel milimétrico, si la pieza es más complicada, puedes apoyarte de un sistema CAD como NX, Solidworks, AutoCAD, o cualquier otro software de dibujo que permita obtener las coordenadas de tu pieza de trabajo a partir de un origen.

Paso 2. Selección de la maquina

Dependiendo de la figura que a que se quiera llegar, se pueden utilizar diferentes tipos de procesos, como fresado, torneado, electroerosión, dobladoras entre otros; y todos ellos se pueden programar con CNC. La máquina deberá tomar en cuenta la capacidad de generar la figura, el costo y el tiempo de maquinado.

Paso 3. Selección de las herramientas

Una vez seleccionada la máquina, que en este caso será un fresadora CNC, hay que definir las herramientas que se utilizan en el maquinado, pueden incluir fresas careadoras, fresas madres, end mill planas y de bola, brocas de centrado, machuelos etc. Para cada herramienta seleccionada es importante conseguir las recomendaciones del fabricante, en especial los siguientes puntos:

- Material del cortador

- Diámetro del cortador

- Altura de corte

- Velocidad de corte

- Avance por diente

- Avance por revolución

- Lados de corte

Paso 4. Determinar la secuencia de corte

En este paso se debe de ser cuidadoso, ya que se determinara cual será el camino que recorrerá la herramienta para maquinar la pieza, puede haber muchos, sin embargo se recomienda tener en cuenta los siguientes puntos para disminuir el tiempo de maquinado.

- Una vez que la herramienta este dentro de la pieza, evitar en lo posible sacarla de la pieza de trabajo, tratar que el maquinado sea lo más continuo posible.

- No pasar la herramienta por lugares donde ya se halla maquinado, es decir, no pasar dos veces por el mismo lugar, a menos que requiera procesos de cavado.

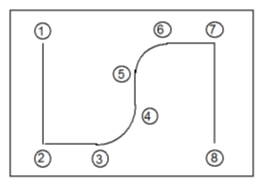

Paso 5. Calculo de las coordenadas X Y Z

El cálculo de las coordenadas en X Y Z, puede llegar a ser el paso que más tiempo consuma, todo dependerá de la calidad del dibujo, así como de los datos que se tengan disponibles. Si el dibujo se realizó manualmente se corre el riesgo de cometer errores al obtener las coordenadas, sobre todo en geometrías complejas; si se usa un CAD para generar el dibujo, estos errores se minimizaran. Las coordenadas de los puntos deben partir del cero de pieza u origen, y pueden ser en coordenadas absolutas e incrementales, también es recomendable calcular los diámetros o centros de circunferencia de la pieza.

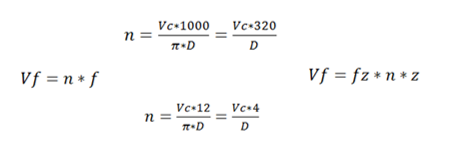

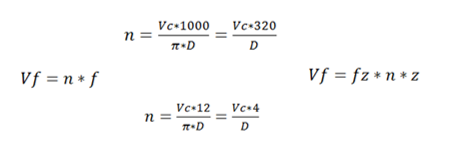

Paso 6. Calculo de parámetros de corte

En este paso se deben calcular dos parámetros para cada herramienta que se vaya a utilizar en el maquinado, los parámetros son las RPM y el avance lineal en mm/min o in/min. Ambos deben calcularse en base a los datos de cada herramienta, como la velocidad de corte, los lados de corte, el avance por diente o avance por revolución.

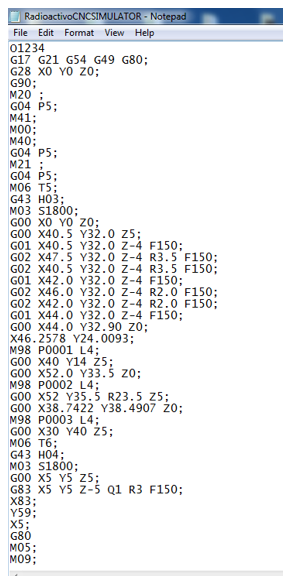

Paso 7. Realización del programa

El programa es la integración de todos los pasos anteriores y debe contener todos los códigos G y M que sean requeridos para la fabricación de la pieza, el programa debe ser escrito en un editor de texto (notepad) y tener la extensión .NC

Paso 8. Simulación del programa

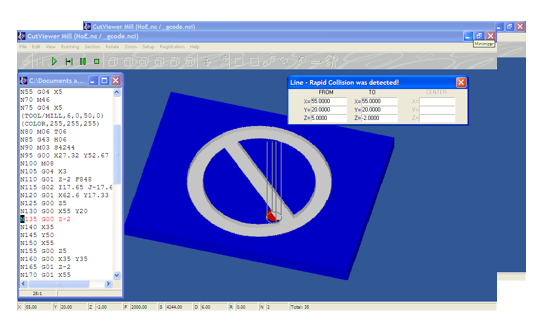

Antes enviar el programa a la fresadora y maquinar la pieza, debe de simularse el programa en algún software, como el Cutviewer o el CNCSimulator con el objetivo de encontrar errores de programación, colisiones o errores de secuencia, entre otros.

Paso 9. Corrección de errores

En caso de que se hayan detectado errores o colisiones en la simulación hay que regresar al programa y corregirlos para volver a correr la simulación hasta que no haya ninguno.

Paso10. Descargar y correr el programa

El último paso consiste en descargar el programa CNC en la fresadora y correr el maquinado, hay que poner especial atención al set up de la máquina, en especial los siguientes puntos:

- Memoria del cero de pieza

- Memoria de las compensaciones de alturas de cada herramienta.

2.10 Simulación

El proceso de simulación tiene como objetivo principal detectar errores en la programación, con la simulación se pueden localizar códigos faltantes, error en la secuencia de operaciones, colisiones, entre otras cosas. Existen diferentes software de simulación en el mercado, gratuitos y de paga, en este curso se utiliza el Cutviewer Mill, el cual es de paga, pero tiene un periodo de prueba por 30 días a partir de su instalación. También pueden instalar el CNCSimulator.

Para comenzar, el Cutviewer se puede descargar de la siguiente página. www.cutviewer.com, asegúrate de bajar el Cutviewer Mill el cual es para fresa, existe un Cutviewer Turn el cual es para torno. Una vez bajado de la página e instalado en la PC se hará lo siguiente para simular un programa CNC:

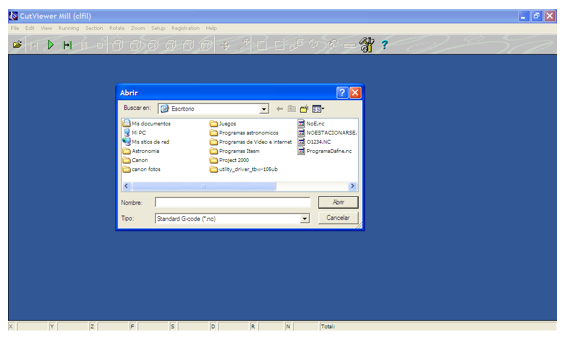

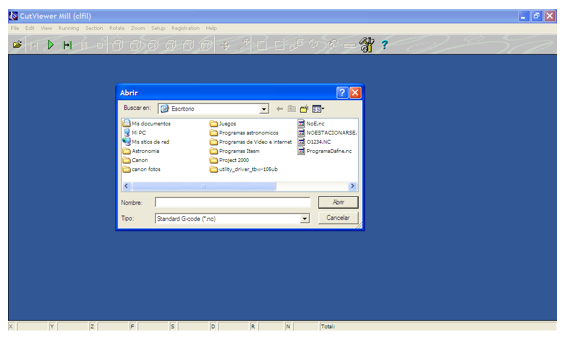

Abrir programa

Abrir el software y abrir el archivo que contiene el programa CNC, es importante que el programa este en formato Notepad y con extensión .NC.

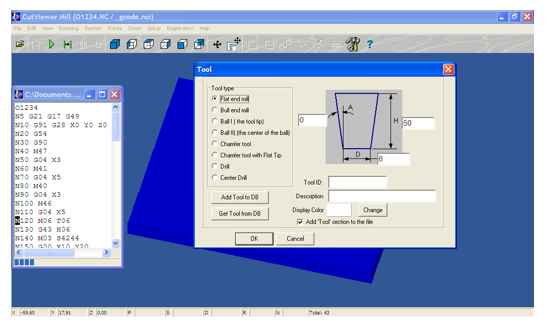

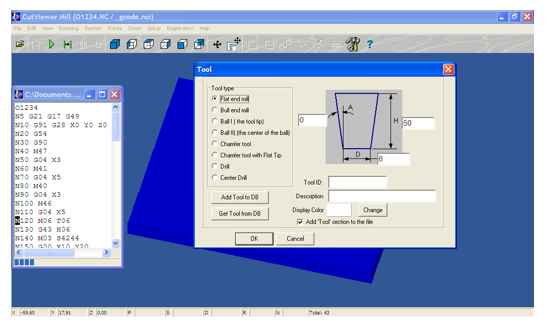

Especificar Herramientas

Al abrir el archivo .NC, el programa por cada M06 TXX (tomar herramienta) preguntará por las características de la herramientas, existen varias opciones, End Mill Flat, End Mill Ball, Brocas de centrado, Brocas para barrenos, entre otras, para cada una de ellas deberán de especificarse sus características como el diámetro del cortador, la altura de la herramienta y ángulo de corte.

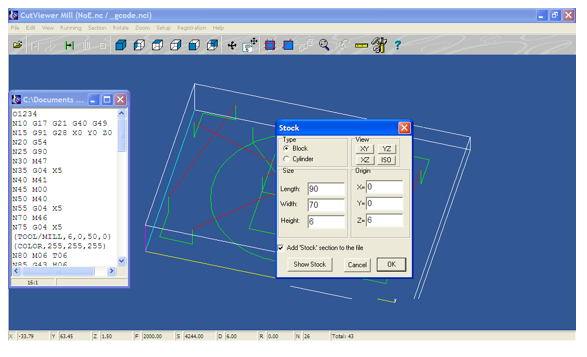

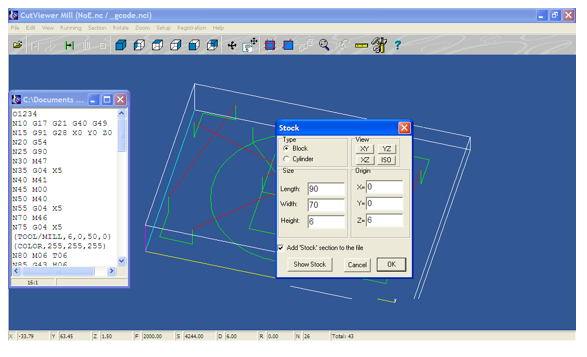

Stock de materia prima y cero de pieza

El siguiente paso es especificar al Cutviewer el stock de materia prima y el cero de pieza. En la opción de stock de materia prima existen dos opciones, cilíndrico y prismático, si es un block prismático se tendrá que definir las dimensiones del bloque (ancho, largo y profundidad).

Posteriormente, en la columna de lado izquierdo se tendrá que especificar la posición del cero de pieza, si se pone como origen X0 Y0 Z0, quedará en la esquina inferior de lado izquierdo de la pieza, de modo que las coordenadas en X y Y serán positivas; así que, si el bloque es de 100 x 50 x 6 y quieres que el cero de pieza quede sobre la superficie del lado izquierdo tienes que poner en el cero de pieza X0 Y0 Z6. Sin embargo, Cutviewer permite poner el cero de pieza donde se desee, por ejemplo, si se busca que el cero de pieza quede justo en el centro de la pieza y sobre la cara superior, se ponen como datos en el cero de pieza X50 Y25 Z6.

Correr programa

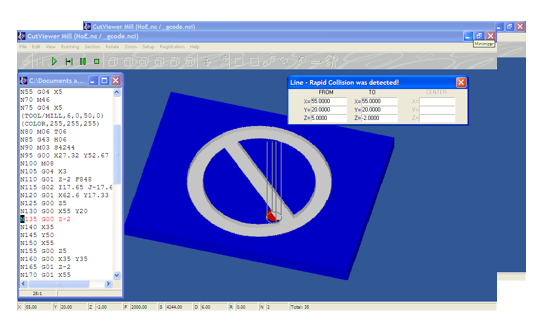

Una vez que se hallan definido las herramientas, el stock de materia prima y el cero de pieza, lo que resta es ejecutar la simulación, lo cual se hace con el icono de Run que se encuentra sobre la barra de herramientas, si existe alguna colisión, el software se detendrá y marcara con rojo el área de la colisión, la cual deberá resolverse y volver a correr la simulación.

Si se pauso la simulación por alguna colisión, o se hizo un cambio en el programa, para volver a correrla con los cambios realizados en el programa, primero se debe parar la simulación en el icono de Stop sobre la barra de herramientas y posteriormente correrla desde Running – Rebuild.

Utilidades del Cutviewer

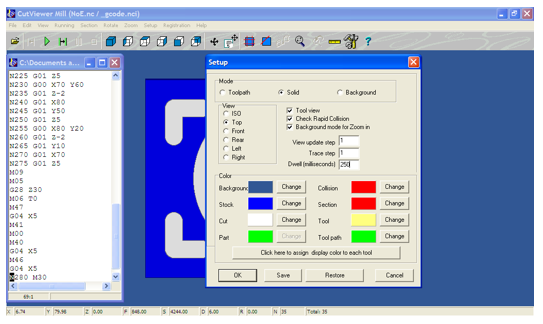

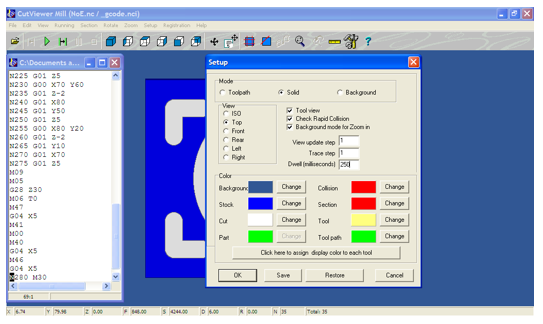

Simulación lenta

Es posible hacer la simulación más lenta, para ello utiliza la opción Setup y en la casilla donde dice Dwell (miloseconds) cambia el valor de cero por otro número más grande, por ejemplo, 250. Con esto, la simulación se hará más lenta y se podrá observar con más detalle el recorrido de la herramienta.

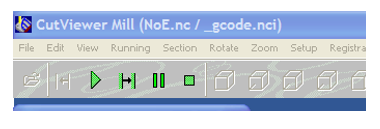

Pausar simulación o avanzar paso a paso

Con el botón de pausa en la barra de tareas es posible detener la simulación, para continuar, basta con presionar de nuevo el botón Run, o si se desea ir línea por línea de programa basta con presionar el botón Trace Forward.

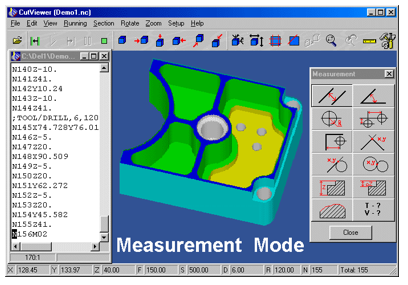

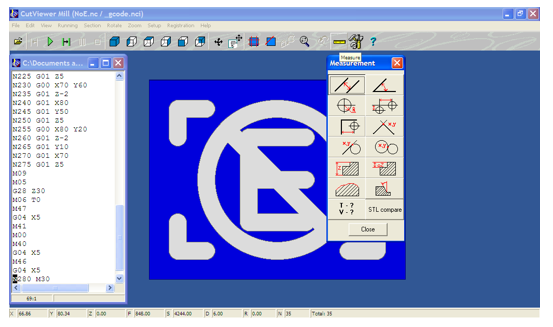

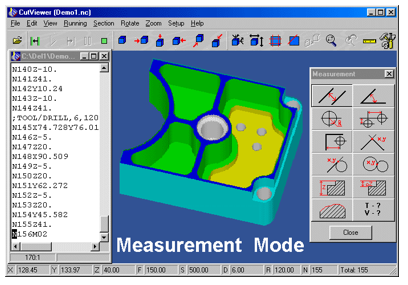

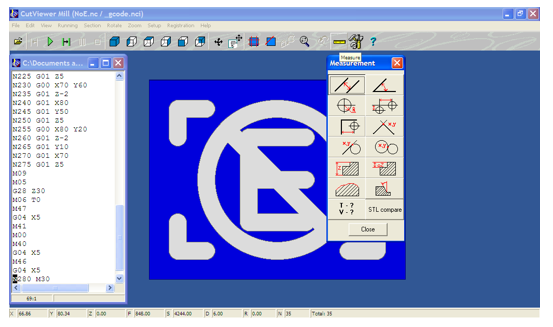

Medición de dimensiones.

Con el icono de la regla (Measure) sobre la barra de tareas, es posible hacer mediciones sobre la pieza maquinada, por ejemplo, se puede medir la distancia entre dos líneas paralelas, el ángulo formado entre dos líneas, el radio y diámetro de una circunferencia, la altura de corte en Z, la altura total de la pieza, el tiempo de maquinado, la cantidad de material removido de la pieza de trabajo, la distancia de una línea recta al centro de una circunferencia entre otras.

Vistas y rotaciones de la pieza

En la barra de herramientas, existen las opciones de tener diferentes vistas de la pieza de trabajo, por ejemplo, vista isométrica, vista de planta o vistas laterales. Con el icono de las flechas es posible hacer rotaciones libres de la pieza.