Explicación

Historia de la Robótica

La palabra robot fue usada por primera vez en el año 1921, cuando el escritor checo Karel Capek (1890 - 1938) estrena en el teatro nacional de Praga su obra Rossum's Universal Robot (R.U.R.). Su origen es de la palabra eslava robota, que significa siervo, servidor o trabajador forzado. En su traducción al inglés, la palabra se tradujo a robot.

La obra de Capek era solamente ciencia ficción. Nuestra historia debe citar a dos inventores quienes crearon las contribuciones originales a la tecnología de la industria de la robótica. El primero de ellos fue Cyril W. Kenward, un inventor británico que desarrollo un manipulador que se desplazaba sobre los ejes x-y-z. Kenward aplicó para una patente para su dispositivo robótico, y en 1957 la patente fue creada.

El segundo inventor fue un americano nombrado George C.Devol. Con el objetivo de diseñar una máquina flexible, adaptable al entorno y de fácil manejo, patentó (en 1948) un manipulador programable que fue el germen del robot industrial. Este dispositivo fue construido para el manejo de partes. La patente fue finalmente publicada en 1961. Éste fue el prototipo de un robot conducido hidráulicamente, éste fue posteriormente construido por Unimation, Inc.

A pesar de que el robot de Kenward fue cronológicamente el primero (por lo menos en términos de fecha de patentes), Devol proporcionó las contribuciones más importantes en cuanto al desarrollo y la comercialización de la tecnología robótica. Una razón muy importante para esto fueron las aportaciones en la persona de Joseph Engelberger.

Joseph Engelberger se graduó de una licenciatura en física en 1949. Como participante, el leyó varias novelas de ciencia ficción acerca de robots. En 1956, Engelberger consiguió el puesto de director de ingeniería en la división aeroespacial de la empresa Maxwell y Moore en Stanford, Conneticut.

Devol y Engelberger comenzaron a trabajar en la utilización industrial de sus máquinas, fundando la Consolidated Controls Corporation, que más tarde se convierte en Unimation (Universal Automation), e instalando su primera máquina Unimate (1960), en la fábrica de General Motors de Trenton, Nueva Jersey, en una aplicación de fundición por inyección.

El auge de los robots se debe a la necesidad industrial de fabricar productos con variaciones en función de los gustos y necesidades de los clientes, lo cual ha hecho que las máquinas y dispositivos automáticos de fabricación específicos, para fabricar un producto único, sólo sean rentables para grandes series; con la robótica y automatización flexible se consigue fabricar productos de una misma familia, con pocos o ningún cambio estructural en las líneas de producción, pues estos sistemas se adaptan por programa a las condiciones variables de fabricación.

3.1 Características principales y selección adecuada de un robot industrial

Las características técnicas o especificaciones industriales dan una idea aproximada de la capacidad y adecuación de un determinado tipo de robot, para realizar una serie específica de tareas y trabajos. No todos los fabricantes proporcionan las mismas características. A continuación se citan las más comunes con una breve explicación:

Haz clic para revisar la información

Haz clic para revisar la información

Los robots suelen tener entre 3 y 6 GDL, sin contar los movimientos propios de la herramienta que se les acopla, ni los GDL redundantes. A más GDL, mayor flexibilidad en el posicionamiento y orientación del elemento terminal.

Es un volumen espacial con forma semejante entre los robots con la misma configuración de los ejes, por lo tanto depende fundamentalmente del tipo de robot y del tamaño de sus ejes.

Es la máxima carga que un determinado robot puede transportar a su velocidad nominal, considerando su configuración más desfavorable y garantizando el posicionado. En esta carga se incluye el peso de la pinza o herramienta que se le acopla al robot en su muñeca-mano; puede variar entre 2 y 200 kg aproximadamente.

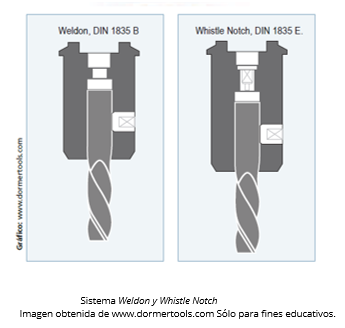

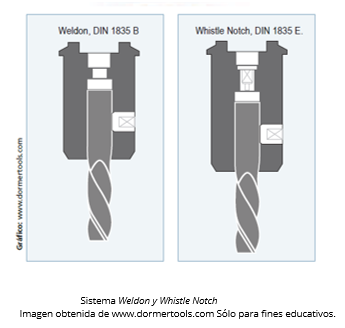

Estos portaherramientas utilizan un tornillo de fijación lateral (radial) que la presiona contra el dispositivo de sujeción. Para ello, la herramienta necesita tener un mango cilíndrico con encaste (cara plana para el apriete). Existe una variación del weldon, denominada whistle notch, que también usa tornillo lateral, pero la herramienta ya no trae la cara plana sino inclinada, para garantizar aún más que no vaya a salirse.

Es la distancia que hay entre el punto programado y el punto realmente alcanzado por el robot, en una serie de movimientos repetidos, es el grado de ajuste del valor del punto medio de estos movimientos al valor programado.

Se entiende como el grado de exactitud en la repetición de movimientos, una buena repetibilidad da baja desviación para el conjunto de estos movimientos, aunque su media se aleje del valor programado. Si se cogen los puntos de destino por aprendizaje, la repetibilidad es mucho más importante que la resolución y la precisión, pues lo importante en este caso es que el robot repita el posicionado en los puntos que él ha grabado. La repetibilidad en los robots varía aproximadamente desde 0.01 mm hasta 2 mm.

La velocidad es importante sobre todo para movimientos largos y en aplicaciones de paletizado: inserción, manipulación y montaje. La velocidad nominal puede darse para cada eje independientemente, o bien para el movimiento de la muñeca de robot que es la importante para el usuario, esto puede variar de 0.5 a 2 m/s según el tipo de robot y la aplicación.

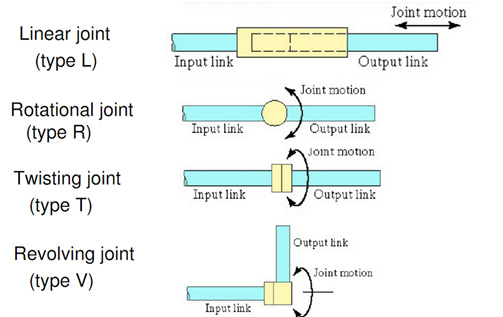

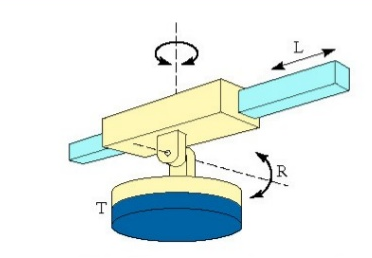

Los movimientos del robot se realizan por medio de articulaciones accionadas. Tres articulaciones suelen estar asociadas con la acción del brazo y del cuerpo y dos o tres articulaciones se suelen emplear para accionar la muñeca.

Para la conexión de las diversas articulaciones del manipulador se emplean unos elementos rígidos denominados uniones. En cualquier cadena de unión-articulación-unión, llamaremos unión de entrada al eslabón que está más próximo a la base en la cadena. La unión de salida es la que se desplaza con respecto a la entrada.

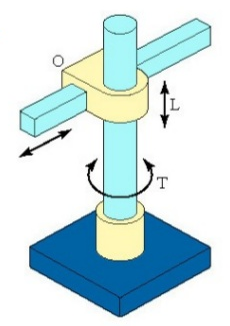

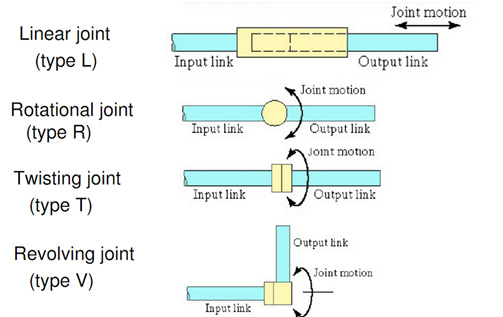

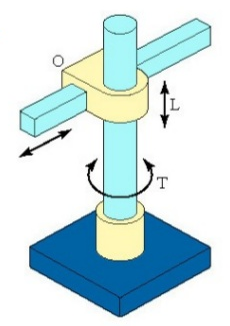

Las articulaciones utilizadas en el diseño de robots industriales suelen implicar un movimiento relativo de las uniones contiguas, movimiento que puede ser lineal o rotacional. A continuación se describen los tipos de articulaciones más comúnmente utilizados en robótica:

- Articulación lineal (Tipo L): implican un movimiento deslizante o de traslación de las uniones de conexión. El movimiento relativo entre la unión de entrada y la unión de salida consiste en un movimiento de deslizamiento, con los ejes de ambas uniones paralelas.

- Articulación rotacional (Tipo R): en este tipo de articulación giratoria, el eje de rotación es perpendicular a los ejes de las uniones de entrada y salida.

- Articulación torsión (Tipo T): este segundo tipo de articulación giratoria implica un movimiento de torsión entre las uniones de entrada y salida. El eje de rotación de la articulación de torsión es paralelo a los ejes de ambas uniones.

- Articulación en revolución (Tipo V): el tercer tipo de articulación giratoria es una articulación de revolución en la que la unión de entrada es paralela al eje de rotación y la de salida es perpendicular a dicho eje. Esencialmente, la unión de salida gira alrededor de la de entrada como si estuviera en órbita.

A continuación, en la siguiente figura se muestran los cuatro tipos de articulaciones más comúnmente utilizadas en robótica.

Groover, M., Weiss, M, Nagael, R. and Odrey, N (1995). Industrial Robotics Technology, Programming and Applications. EE.UU: McGraw Hill. Sólo para fines educativos

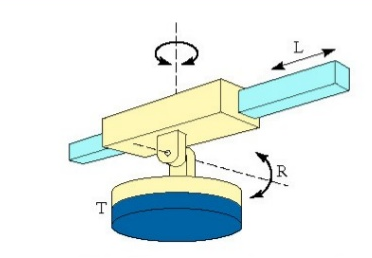

Los robots industriales están disponibles en una amplia gama de tamaños, formas y configuraciones físicas. La gran mayoría de los robots comerciales en la actualidad tienen alguna de estas configuraciones básicas.

Configuración polar: utiliza un brazo telescópico (articulación L) que puede elevarse o bajar alrededor de un pivote horizontal (articulación R). Este pivote está montado sobre una base giratoria. Estas diversas articulaciones proporcionan al robot la capacidad para desplazar su brazo dentro de un espacio esférico, y de aquí la denominación de robot de coordenadas esféricas que se suele aplicar a este tipo. |

|

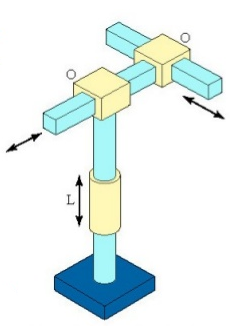

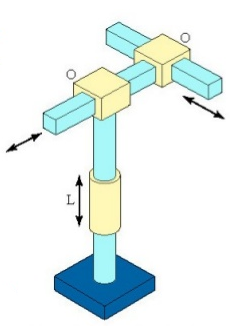

Configuración cilíndrica: utiliza una columna vertical y un dispositivo de deslizamiento que puede moverse hacia arriba o abajo a lo largo de la columna. El brazo del robot está unido al dispositivo deslizante de modo que puede moverse en sentido radial con respecto a la columna.

Haciendo girar la columna, el robot es capaz de conseguir un espacio de trabajo que se aproxima a un cilindro. En la figura que se muestra en el ejemplo, muestra una forma en la cual la configuración puede ser construida, usando una articulación T para rotar la columna alrededor de su propio eje. Mientras que una articulación L es utilizada para mover el ensamble del brazo verticalmente alrededor de la columna. |

|

Configuración de coordenadas cartesianas: utiliza tres dispositivos deslizantes perpendiculares para construir los ejes x, y, z. Otros nombres se aplican, a veces, a esta configuración, incluyendo las denominaciones de robot XYZ y robot rectilíneo.

Desplazando los tres dispositivos deslizantes entre sí, el robot es capaz de operar dentro de una envolvente rectangular de trabajo. El robot de pórtico es otro nombre utilizado para los robots cartesianos, que suelen ser grandes y que tienen la apariencia de una grúa del tipo de pórtico. |

|

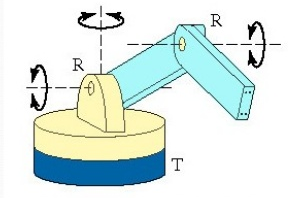

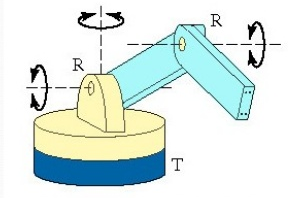

| Configuración brazo articulado: Su configuración es similar a la del brazo humano. Está constituido por dos componentes rectos, que corresponden al antebrazo y al brazo humanos, montados sobre un pedestal vertical. |

|

Fuente de las imágenes Groover, M., Weiss, M, Nagael, R. and Odrey, N (1995). Industrial Robotics Technology, Programming and Applications. USA: McGraw Hill. Sólo para fines educativos

3.2 Interacción con otros subsistemas de la celda de manufactura

Los robots industriales generalmente trabajan con otras piezas y equipo. Estas piezas incluyen transportadores, máquinas de producción, dispositivos de fijación y herramientas. El robot y el equipo asociado forman el subsistema de la celda de manufactura. También se puede utilizar el término célula o estación de trabajo, pero estos términos se limitan generalmente para significar una célula de trabajo con un único robot o una posición de trabajo a lo largo de una línea de producción consistentes de algunas estaciones de trabajo con robots.

Algunas veces se incluyen operarios humanos dentro de la celda de manufactura del robot para efectuar tareas que no son automatizadas fácilmente. Estas tareas podrían consistir en operaciones de inspección u operaciones que requieren cierta toma de decisiones o un sentido de tacto que los robots no poseen.

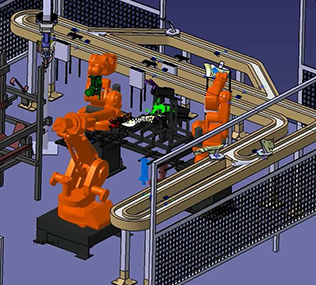

Dos de los problemas en aplicaciones de ingeniería de robots son el diseño físico de la celda de manufactura y el diseño del sistema de control que coordinará las actividades de entre los diversos componentes de la celda. Las celdas de manufactura del robot se pueden organizar en diversas configuraciones o estructuras. Éstas se pueden clasificar en tres tipos básicos:

Haz clic para revisar la información

Haz clic para revisar la información

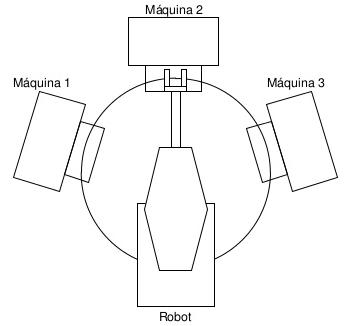

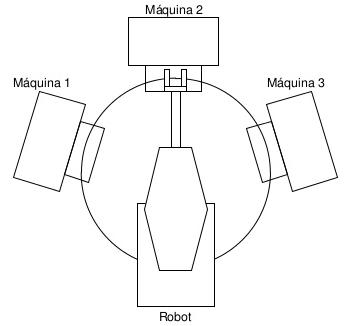

Celda de manufactura centrada en el robot

En el primer tipo de celda, el robot se localiza en el centro aproximado de la celda de manufactura y el equipo se dispone en un círculo parcial alrededor de él. El caso más elemental es cuando un robot efectúa una operación simple, o bien sirviendo a una sola máquina de producción o efectuando una operación de producción única.

Para algunas de estas primeras aplicaciones, los tiempos de ciclo de la máquina eran relativamente largos comparados al tiempo de manejo de la pieza por parte del robot. Las operaciones de mecanizado de metal son ejemplo de esta condición de desequilibrio. Esto exigía que el robot estuviese parado durante una alta proporción del ciclo, originando así una baja utilización del mismo.

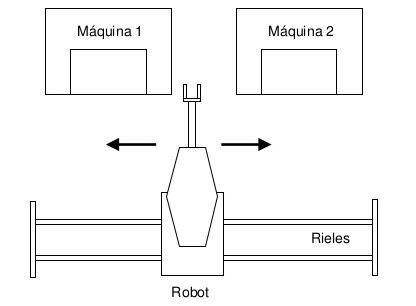

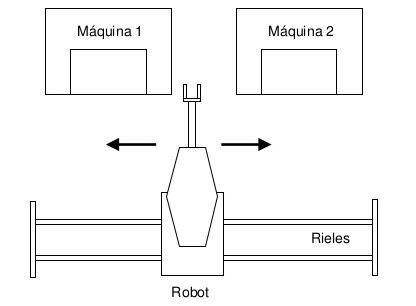

Para aumentar su utilización, se desarrolló el concepto de celda de manufactura en el cual un robot servía a algunas máquinas tal como se representa en la siguiente figura:

Información tomada de Groover, M., Weiss, M, Nagael, R. and Odrey, N (1995). Industrial Robotics Technology, Programming and Applications. EE.UU: McGraw Hill. Sólo para fines educativos

Celda de manufactura con el robot en línea

Con la disposición de la celda de manufactura en línea, el robot se localiza a lo largo de un transportador móvil u otro sistema de manejo y efectúa una tarea sobre el producto cuando viaja sobre el transportador. Muchas de las estructuras de celdas en línea tienen más de un robot colocado a lo largo de la línea móvil.

Un ejemplo común de este tipo de celda se encuentra en las plantas de ensamblaje de carrocerías en la industria del automóvil. Los robots se posicionan a lo largo de las líneas de ensamblaje para las soldaduras de punto del marco de la carrocería y los paneles. Tal como se ilustra en la siguiente figura:

La tercera categoría de diseño de celda de manufactura con robot es aquella en la cual el robot es capaz de desplazarse a las diversas piezas del equipo dentro de la celda. Esto se consigue típicamente montando al robot sobre una base móvil que se puede transportar sobre un sistema de raíl. El sistema de raíles utilizado en células de robots o vías sujetadas al suelo de la planta o un sistema de railes aéreos. La siguiente figura ilustra el concepto de un sistema con vías en el suelo.

Información tomada de Groover, M., Weiss, M, Nagael, R. and Odrey, N (1995). Industrial Robotics Technology, Programming and Applications. EE.UU: McGraw Hill. Sólo para fines educativos.

3.3 Sistemas de seguridad

Además de la capacidad del operador para inhibir el ciclo de trabajo regular en el caso de un riesgo de seguridad observado, el controlador de la celda de manufactura también debería ser capaz de supervisar su propia operación para detectar condiciones inseguras o potencialmente peligrosas en la celda. Esta función se llama supervisión de seguridad o de riesgos.

Hay dos aspectos relevantes en cuanto a la seguridad en robótica. El primero trata sobre la justificación del uso de robots. Históricamente, una de las razones fundamentales para usar robots en aplicaciones industriales es remover a los operadores humanos de daños potenciales en el ambiente de trabajo. Los riesgos en la estación de trabajo incluyen calor, ruido, humo y otras disconformidades, peligros físicos (daños potenciales o perdida de la audición), radiación, toxinas atmosféricas y otros riesgos para la salud.

El segundo aspecto del asunto de la seguridad envuelve los riesgos potenciales a humanos poseídos por el manejo del robot en sí. El uso de robots presenta una nueva gama de riesgos potenciales para el trabajador humano para las cuales ciertas precauciones deben de ser tomadas.

3.4 Programación en línea

La programación en línea consiste en desplazar un sistema de referencia asociado al robot, de forma que se alcancen las configuraciones deseadas a la vez que se registran sus valores. Esto se refiere a la programación de los movimientos del robot indicando en donde estarán los puntos de movimiento. Estos puntos de movimiento se seleccionan moviendo el robot desde un controlador o consola portátil (teach-pendant).

Otros autores utilizan términos diferentes para designar a la programación en línea, o con ciertas modificaciones. Entre estos términos cabe mencionar los de programación por guiado, programación no textual, programación por aprendizaje, y programación en modo enseñanza.

En la programación en línea o aprendizaje, el programador mueve el brazo del robot a lo largo de la trayectoria deseada y graba los puntos y configuraciones en el controlador del robot; posteriormente el robot podrá repetir cíclicamente el programa grabado; este método es fácil de aprender y necesita poca memoria para almacenar la información.

Por el contrario, el robot y su entorno no pueden usarse en producción durante su programación, no se genera documentación, hay dificultades para realizar programas complejos y el método no es compatible con ayudas a la programación como el CAD/CAM. Este método es el que más se empleó en los primeros tiempos de la robótica.

Es decir, el robot esta energizado y mueves el robot desde el controlador y cuando ya estás seguro del lugar almacenas dicho punto en la memoria del robot. Podríamos decir que es la programación de movimiento de punto a punto.

El dispositivo más utilizado en la programación en línea de los robots industriales es la consola portátil. En la siguiente imagen se muestran algunos de estos:

Ollero, A. (2001). Industrial Robótica: Manipuladores y robots móviles. Barcelona: Marcombo.

Para el uso de esta consola portátil o teach pendant, el operador simplemente mueve los interruptores de control y botones para manejar las articulaciones haciendo uso de los motores, así como el manejo del brazo y extremo del robot a través de una serie de puntos en el espacio.

Estos dispositivos normalmente se pueden sujetar con la mano durante su ciclo de trabajo. Se presentan como una caja de control con una combinación de interruptores de palanca para pulsar o botones de contacto para cada articulación. Activando estos botones a través de movimientos coordinados, el programador mueve el manipulador a la posición de trabajo requerida.

La siguiente figura muestra el controlador de robot típico que se puede utilizar para mover el robot a través de una secuencia de movimientos bajo su propia subordinación. Similar al que se utilizará durante la demostración del movimiento del robot en la celda de manufactura presentado por la institución educativa.

Imagen obtenida de la celda de manufactura instalada en Campus San Nicolás

Existen dos formas básicas de registrar los movimientos del robot utilizando estos dispositivos:

- Registro en puntos de paso. El robot se dirige hacia puntos consecutivos de paso en los que se registran las posiciones empleando pulsadores especiales. El sistema de control, durante la ejecución, interpola trayectorias en el espacio articular o en el cartesiano. Esta técnica se emplea en la programación de muchos robots industriales tales como los ABB, empleando para ello la consola portátil. En los robots PUMA de Staubli se emplea el pulsador RECORD de la botonera para registrar los puntos de paso.

- Registro continuo. Se muestran con una frecuencia fija los movimientos de guiado. La frecuencia depende de la precisión requerida en la aplicación. De esta forma, en aplicaciones de pintura, suele utilizarse una frecuencia elevada para obtener puntos muy próximos.

La programación en línea es conceptualmente simple y no requiere el estudio de lenguajes de programación. Sin embargo, si no se utilizan réplicas o robots virtuales, es necesario ocupar a un robot durante el tiempo de programación.

Por otra parte, en la programación en línea, existen problemas para incorporar la percepción del entorno y las estructuras de decisión. Asimismo, en algunas aplicaciones es difícil que un operador posicione el robot con la suficiente precisión.

Coordinando las articulaciones individuales con el teach pendant es un método poco sugerido y tedioso para introducir los comandos de movimiento al robot. Por ejemplo, resultaría difícil coordinar las articulaciones individuales de un robot de configuración en brazo articulado (TRR) para manejar el final del movimiento del brazo en un movimiento en línea recta.

Por esta razón, la mayoría de los robots que trabajan en programación en línea proporcionan métodos alternativos para controlar los movimientos del manipulador durante la programación, en adición a los controles en articulaciones individuales. Con estos métodos, el programador puede mover de manera alternativa las terminales del extremo del artefacto del robot en caminos de línea recta. Los nombres dados a estos métodos alternativos son los siguientes:

Haz clic para revisar la información

Haz clic para revisar la información

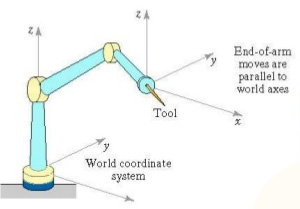

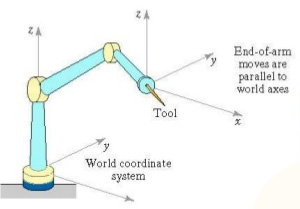

Movimientos coordenados x-y-z o coordenadas mundiales

El alineamiento del sistema de ejes es definido relativo a la orientación de los extremos utilizando el sistema de coordenadas cartesiano con el origen ubicado en la misma localización del cuerpo del robot. En el caso de un robot de coordenadas cartesianas, este método es virtualmente equivalente al modo de las articulaciones de programación.

Para robots de modo polar, cilíndrico y brazo articulado, el controlador debe resolver una serie de ecuaciones matemáticas para convertir el movimiento de las articulaciones rotacionales de un robot en un sistema de coordenadas cartesianas. Para el programador, el extremo del artefacto (efector final) será desplazada en un movimiento paralelo a los ejes x, y, z.

Información tomada de Groover, M., Weiss, M, Nagael, R. and Odrey, N (1995). Industrial Robotics Technology, Programming and Applications. EE.UU: McGraw Hill. Sólo para fines educativos.

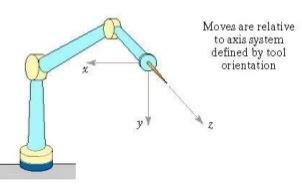

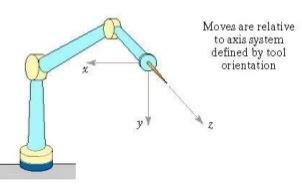

Sistema de coordenadas de la herramienta

El sistema de ejes es definido relativo a la orientación del extremo del artefacto en el manipulador (al cual está agregado el efector final). De esta manera, el programador puede orientar el extremo de la herramienta en la forma deseada y después controlar el robot para hacer movimientos lineales en direcciones paralelas o perpendiculares a la herramienta.

Información tomada de Groover, M., Weiss, M, Nagael, R. and Odrey, N (1995). Industrial Robotics Technology, Programming and Applications. EE.UU: McGraw Hill. Sólo para fines educativos.

Ambos métodos son útiles solamente si el robot tiene la capacidad de mover el extremo de la muñeca en un movimiento en línea recta, paralelo a uno de los ejes de sistemas coordenados. Los movimientos en línea recta son naturales para un robot de coordenadas cartesianas (tipo L), pero no resulta ser natural para una combinación de movimientos rotatorios de las articulaciones (tipos R, T, V).

Ventaja |

Desventaja |

- Puede ser aprendido por el personal de producción.

- No resulta necesario para el programador del robot poseer conocimiento de algún lenguaje de programación en particular.

|

- Pérdidas de tiempo en la celda de manufactura o línea de producción.

- Limitado que resulta en la toma de decisiones que pueden ser incorporadas al programa.

- No es compatible con las modernas tecnologías basadas en las computadoras modernas como el CAD/CAM, bases de datos, y redes de comunicación local.

|

3.5 Programación por seguimiento

También se le conoce por el nombre de programación por guiado pasivo. Es una variante de la programación en línea, el programador posiciona el robot con sus propias manos y sólo se registraban las coordenadas articulares que posteriormente se convertirían a tensiones de mando de los servomotores que controlan al robot.

Este tipo de programación de movimiento del robot podría parecerse al anterior, sólo que difiere en cómo se van guardando los puntos. En este caso el robot se pone en modo de grabar, y a partir de que se pone en este modo se mueve el efector final, pero con ayuda manual, es decir, una persona mueve el brazo del robot manualmente.

Hay que decir que en este modo el robot se encuentra como sonámbulo y la persona mueve el efector final como si el robot fuera un bulto que no sabe a dónde ir pero se deja manejar de una manera muy dócil. En nuestro caso diríamos que el brazo se puede mover fácilmente y el robot no genera mucha resistencia a dicho movimiento. Un ejemplo sería mover el brazo del robot como si estuviera pintando.

En este tipo de programación se genera una gran cantidad de puntos y se tiene un problema con la capacidad de memoria. Una vez que se graba el movimiento, después se le pone el PLAY-BACK y debe repetir toda la trayectoria que se le enseñó.

El método de programación por seguimiento el programador mueve manualmente el brazo- robot; si este es pesado, se pueden hacer maniobras con un doble o maestro igual al propio robot pero más ligero y manejable. Este método generalmente se emplea en aplicaciones de soldadura y pintura; el operario mueve la muñeca del robot o del maestro de éste y se memorizan las trayectorias que después repetirá el robot.

3.6 Programación fuera de línea

También conocido como programación textual. Mediante un lenguaje de alto nivel se editan off-line (mediante un editor de programas) una serie de instrucciones que indican las acciones que debe realizar un robot; el control calcula las trayectorias que debe seguir la muñeca o la herramienta, en función de las coordenadas o puntos programados. Atendiendo el nivel de abstracción del lenguaje, tenemos tres niveles:

Haz clic para revisar la información

Haz clic para revisar la información

Nivel tarea u objetivo.

El programa se reduce a una única expresión que especifica lo que debe hacer el robot, pero sin decirle cómo; por ejemplo, colocar la pieza A en el almacén B.

Nivel objeto.

Además de la tarea se le dice cómo hacerla; por ejemplo: toma la pieza A y déjala en el posicionador C, toma la pieza A por el extremo A1 y déjala en el primer apartado libre del almacén B.

Nivel robot.

Es necesario especificar todos los movimientos elementales que debe realizar el robot, así como velocidades, tiempos, accionamientos de la herramienta, etc.

Actualmente los lenguajes de nivel objeto y tarea están en fase de investigación y desarrollo, con lo cual se emplea muy poco en la industria.

La programación fuera de línea proporciona adicionalmente la oportunidad de desarrollar las siguientes funciones, las cuales no es posible ejecutar en la programación en línea o en la programación por seguimiento.

- Habilitación de la capacidad de los sensores, incluyendo el uso de entradas y salidas análogas y digitales.

- Mejorar las capacidades de salida para controlar equipos externos.

- La lógica de programación está más allá de la capacidad de la programación en línea.

- La computación y el procesamiento de datos es similar a la lógica de programación del lenguaje de la computadora.

- La ventaja principal es que permite expresar la adaptación del conocimiento de un robot ante imprecisiones y variaciones de del entorno de trabajo mediante sensores.

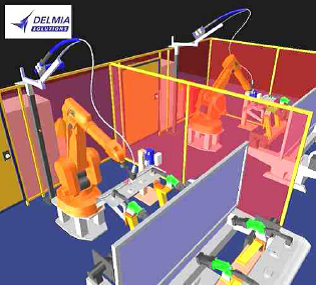

Simulación virtual en la programación fuera de línea:

La simulación virtual de instalaciones robotizadas, más que una tendencia es una realidad que se está imponiendo debido a las ventajas que supone el comprobar el funcionamiento de una instalación antes de su construcción real.

Hay varios programas comerciales para realizar el diseño y la simulación, entre los que permiten simular el comportamiento de cualquier modelo de robot están los siguientes: Robcad, Robotstudio, Igrip, Workcell, etc. Como estos programas y sistemas están en fase de desarrollo tienen algunos de los siguientes inconvenientes; no todos son compatibles con otros sistemas CAD, no admiten librerías de todos los robots si las hay y algunos no se comercializan bajo entorno Windows.

Para realizar la simulación de una instalación de este tipo, primero se diseña en 3D con programas específicos o generales de CAD; en esta fase además de dibujo tridimensional de la instalación (modelado del entorno) se definen las características cinemáticas y dinámicas de los robots y de otros elementos móviles de la instalación.

En la segunda fase se determinan las trayectorias, movimientos, velocidades y secuencias. En la tercera fase se realiza la simulación de todos los movimientos; en esta etapa se comprueban las posibilidades de la instalación, se corrigen errores, se detectan las interferencias y se optimizan el diseño y los tiempos de ciclo.

Estos paquetes de simulación pueden generar el programa de robot en un lenguaje neutro, una vez que se ha optimizado el sistema virtual y se ha comprobado su correcto funcionamiento, se genera este programa fuera de línea y por medio de postprocesadores se puede convertir al lenguaje de los robots que se van a utilizar.

Como puede haber diferencias geométricas entre la realidad y el programa generado, será preciso realizar algunos ajustes y la calibración del robot, para introducir las compensaciones necesarias de tal modo que coincidan las posiciones teóricas y reales. Con la mejora futura de los programas de simulación, se podrán programar a nivel tarea el robot y otros elementos de la instalación.

Modelado y simulación de una celda de manufactura robotizada.

Imágenes tomadas de http://www.cdcza.co.za/software/delmia/delmia-application sólo para fines educativos.