Explicación

4.1 Desempeño de sistemas de almacenaje

El desempeño de un sistema de almacenamiento debe de lograr sus funciones en base a ser lo suficientemente redituable para justificar su inversión y sus gastos de operación. Varias consideraciones se toman en cuenta para medir el desempeño de un sistema de almacenamiento:

- La capacidad de almacenamiento

- Densidad de almacenamiento

- Accesibilidad

- Rendimiento

- Utilización

- Confiabilidad

La capacidad de almacenamiento se puede definir y medir de dos maneras, por un lado, como el espacio total volumétrico disponible y, por otro, como el número total de compartimientos para almacenamiento en los sistemas disponibles para mantener en espera artículos y cargas. En la mayoría de los sistemas de almacenaje los materiales se guardan en unidades de carga los cuales son mantenidos en contenedores de tamaño estándar. Estos pueden ser utilizados para ser manejados, transportados y almacenados por el sistema de almacenaje y por el equipo de transporte de materiales que está conectado con el mismo sistema.

Los materiales almacenados en los sistemas de manufactura incluyen una gran variedad de tipos, como se muestra en la siguiente tabla:

|

Tipo de material |

Descripción |

Relacionadas al producto |

- Materias primas

|

Materias primas a ser procesadas (placas, láminas, componentes para moldeo). |

- Partes compradas

|

Suministro de partes listas para ser procesadas o ensambladas. |

- Trabajo en proceso (WIP)

|

Partes parcialmente completadas entre operaciones o esperando para ser ensambladas. |

- Producto terminado

|

Producto terminado listo para su envío. |

- Retrabajo y desperdicios

|

Partes que no cumplen con las especificaciones, también retrabajo. |

Relacionadas al proceso |

- Rechazo

|

Productos de desperdicio que se debe prescindir de ellos después del procesamiento, como rebabas y aceites. |

- Herramientas

|

Sujetadores, moldes, herramientas de corte y otras herramientas usadas en manufactura y ensamble; suministros como cascos y guantes. |

- Partes de repuesto

|

Partes necesitadas para el mantenimiento y reparación del equipo de la empresa. |

Relacionadas con las funciones de soporte |

- Suministros para oficina

|

Papel, formatos, lápices, plumas y otros artículos usados para dar soporte a las oficinas. |

- Registros de la planta

|

Registro sobre productos, equipos y personal. |

Las categorías de la 1 a la 5 están directamente relacionadas al producto, de la 6 a la 8 relacionadas con el proceso y de la 9 y 10 relacionadas con todas las funciones de soporte de las operaciones en la empresa. Las diferentes categorías requieren de diferentes métodos de almacenaje y controles.

La densidad de almacenamiento es definida como el espacio volumétrico disponible para el almacenamiento actual relativo al espacio total volumétrico en el almacén. En la mayoría de estos se presenta la siguiente situación, el espacio utilizado para desperdicios y mermas cuenta con un mayor volumen comparado con el volumen que se encuentra disponible para el almacenamiento actual de materiales. El área de piso en ocasiones es usada para mantener la densidad de almacenamiento, porque esto resulta conveniente para tomar medidas sobre el piso de las áreas disponibles de la empresa. A pesar de ello, la densidad volumétrica usualmente es más apropiada que medir la densidad del área disponible.

Para el uso eficiente del espacio de la planta, el sistema de almacenaje puede ser diseñado para lograr una alta densidad. A pesar de ello, conforme la densidad del almacén se incrementa, la accesibilidad, otro importante indicador, se ve afectada de forma considerable. La accesibilidad se refiere a la capacidad de acceder a algún artículo deseado o almacenar cargas en el sistema. Previo al diseño del almacenaje en una empresa, se debe de hacer un intercambio apropiado de consideraciones entre la densidad de almacenaje y la accesibilidad.

El sistema de rendimiento es definido como la tasa en que cada hora a la cual los sistemas de almacenaje reciben y colocan cargas en el almacén o las recupera y envía a la estación de salida. Hay ciertos periodos del día cuando la fecha requerida de almacenaje o transacción de la recuperación es mayor que en otros tiempos. El sistema de almacenaje debe ser diseñado para maximizar el rendimiento requerido durante el día.

Adicionalmente, un sistema de rendimiento está limitado por el tiempo para desempeñar un almacenamiento o recuperación del artículo (S/R). Una transacción para el almacenaje típico consiste de los siguientes elementos:

- Recoger cargas en la estación de entrada.

- Viajar a la ubicación de almacenamiento.

- Colocar la carga en la ubicación del almacén

- Descargar la parte en la estación de salida.

Por otro lado, una transacción de recuperación consiste en las siguientes acciones:

- Viajar a la ubicación del almacenamiento.

- Recoger el artículo del almacenaje.

- Viajar a la estación de salida.

- Descargar en la estación de salida.

Cada paso toma su tiempo. La suma de los elementos es el tiempo de transacción que determina el rendimiento del sistema de almacenaje. Puede ser incrementado en algunas ocasiones combinando las transacciones del almacenaje y la recuperación, esto reduce el tiempo de viaje, se le llama ciclo de comando dual.

Dos medidas adicionales del desempeño son aplicables para los sistemas de almacenaje automáticos y mecánicos: la utilización y la confiabilidad.

La utilización varía a lo largo del día, con cambios en los requerimientos que van de hora a hora. Se considera deseable diseñar un sistema de almacenaje automatizado que sea relativamente de alta utilización, en el rango de 80 a 90%. Sí la utilización es muy pequeña, probablemente luego el sistema sea sobrediseñado. Si resulta ser muy alta, no se permitirá para la corrida de periodos cortos o durante caídas en el sistema.

La disponibilidad es una medida de la confiabilidad del sistema definida como la proporción de tiempo que el sistema es capaz de operar de manera ininterrumpida, comparado con los cambios de turno en la programación que normalmente ocurren en una empresa. Los malfuncionamientos y fallas en el equipo causan tiempo caído. Algunas razones incluyen fallas en la computadora, mecánicas, sobrecargas, mantenimiento inapropiado y procedimientos incorrectos del personal que utiliza el sistema.

La confiabilidad de un sistema existente puede ser mejorada siguiendo los procedimientos de mantenimiento preventivo y contando con partes disponibles para reparación de componentes críticos. Los procedimientos de respaldo pueden en un momento dado ser desplegados para mitigar los efectos de tiempos caídos en el sistema.

Estrategias para la locación del almacén.

Varias estrategias pueden ser usadas para organizar artículos en un sistema de almacenaje, las cuales afectan el desempeño de las mediciones discutidas anteriormente. Las dos estrategias básicas son el almacenamiento aleatorio y el almacenamiento dedicado.

Es importante explicar estas estrategias y cómo son comúnmente aplicadas en operaciones de almacenaje. Cada tipo de artículo almacenado es conocido como una unidad de repuesto en existencia (SKU). El SKU únicamente identifica el tipo de artículo. El registro del inventario del almacén facilita mantener la cuenta de las cantidades de cada SKU que esté ubicado ahí.

En almacenamiento aleatorio los artículos son guardados en cualquier ubicación disponible en el sistema de almacenaje. En la implementación usual del almacenaje aleatorio, los artículos entrantes se colocan en el almacén en la ubicación abierta más cercana disponible. Cuando una orden es recibida por un SKU dado, el stock se recupera desde el almacenaje acorde a la política de primero en entrar, primero en salir (first in-first out). Mientras que en el almacenamiento dedicado los SKU son asignados a ubicaciones específicas en las instalaciones del almacén. Esto significa que las ubicaciones son reservadas para todos los SKU almacenados en el sistema y así el número de ubicaciones de almacenaje para cada uno debe de ser suficiente para acomodar su máximo nivel de inventario.

La base para especificar ubicaciones de almacenaje es usualmente una de las siguientes:

- Los artículos son almacenados en número de parte o secuencia de número de producto.

- Los artículos son almacenados acorde al nivel de actividad, el más activo SKU estará localizado más cerca de la estación de entrada/salida.

- Los artículos son almacenados acorde a su actividad a la proporción de espacio, las relaciones más altas estarán localizadas más cercanas a la estación de entrada/salida.

Cuando se comparan los beneficios de ambas estrategias, generalmente se encuentra que menos del espacio total es requerido en el sistema de almacenaje utilizando almacenamiento aleatorio, pero las más altos tasas de rendimiento pueden ser alcanzadas con una estrategia de almacenamiento dedicado si este es implementado basado en el nivel de actividad. A continuación se ilustra una comparación de ambas estrategias.

EJEMPLO:

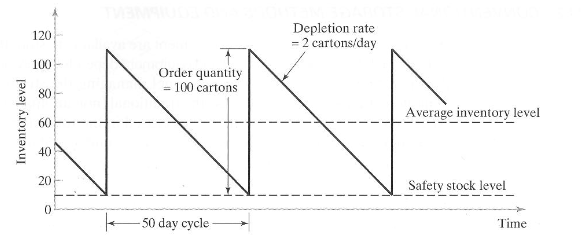

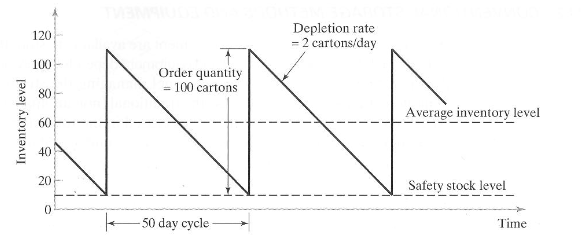

Imagina que un total de 50 SKU deben ser almacenados en un sistema de almacenaje. Para cada SKU, la cantidad de ordenes promedio = 100 cartones, en promedio la tasa de agotamiento es = 2 cartones por día, y el nivel de stock de seguridad es = 10 cartones. Cada cartón requiere una ubicación de almacenaje en el sistema. Basado en esta información, cada SKU tiene un ciclo de inventario que dura 50 días. Desde que hay 50 SKU en todo, gestión ha programado la entrada de pedidos de manera que una referencia distinta llega cada día.

Determina el número de ubicaciones de almacenamiento requeridos en el sistema bajo alguna de las dos alternativas siguientes:

- Almacenamiento aleatorio

- Almacenamiento dedicado.

Las estimaciones de espacio requerido están basadas en la cantidad de órdenes promedio y otros valores en el enunciado del problema. Primero se calcula el máximo nivel de inventario y el inventario promedio para cada SKU. El inventario de cada SKU es mostrado en la siguiente figura:

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

El máximo nivel de inventario, el cual ocurre justo después de que una orden ha sido recibida, es la suma de la cantidad en la orden y el nivel de stock de seguridad:

Máximo nivel de inventario = 100 + 10 = 110 cartones

El inventario promedio se trata del promedio de los niveles de inventario máximo y mínimo bajo la suposición de que la tasa de agotamiento se mantiene uniforme. El valor mínimo ocurre justo antes de que una orden es recibida cuando el nivel de inventario es agotado nuevamente a el nivel del stock de seguridad:

Mínimo nivel de inventario = 10 cartones

Nivel de inventario promedio = (110 + 10)/2 = 60 cartones

- Bajo una estrategia de almacenamiento aleatorio, el número de locaciones requeridas para cada SKU es igual al nivel de inventario promedio del artículo, desde que la orden de entrada es planeada cada día a lo largo de un ciclo de 50 días. Esto significa que cuando el nivel de inventario de un SKU que esté cerca del inicio de su ciclo es alto, el nivel para otro SKU cerca del final de su ciclo es bajo. Así, el número de locaciones para almacenamiento requeridas en el sistema es el siguiente:

Número de ubicaciones de almacenamiento = (50 SKU) * (60 cartones) = 3,000 ubicaciones.

- Bajo una estrategia de almacenamiento dedicado, el número de ubicaciones requeridas para cada SKU debe ser igual al máximo nivel de inventario. Así, el número de ubicaciones de almacenamiento requeridos en el sistema es el siguiente:

Número de ubicaciones de almacenamiento = (50 SKUs)*(110 cartones) = 5,500 ubicaciones.

4.2 Métodos y equipos para almacenaje convencional

Una variedad de métodos de almacenamiento y equipos están disponibles para almacenar varios tipos de materiales. La selección de un método en particular depende del tipo de material que será almacenado, la filosofía de operación del personal que administra la instalación de almacenaje y las limitaciones del presupuesto. Vamos a dar inicio con los métodos convencionales para posteriormente abarcar los métodos automatizados.

Almacenaje a granel: Corresponde al almacenaje de stock en un área abierta de producción. Generalmente contenido en unidades de carga sobre pallets o contenedores similares, y las unidades de carga están sobrepuestas sobre la cima de cada una para incrementar la densidad del almacenaje. La más alta se alcanza cuando las unidades de carga son instaladas al lado de cada una de las siguientes en ambas direcciones del piso. A pesar de ello, esto proporciona un muy pobre acceso a las cargas internas.

Para incrementar la accesibilidad, las cargas del almacenaje a granel pueden ser organizadas en columnas y bloques, así que de manera natural los espacios son creados entre las cargas de los pallets. El ancho de los bloques puede ser diseñado para proporcionar un apropiado balance entre la densidad y la accesibilidad.

Dependiendo de la forma y soporte físico proporcionado por los artículos almacenados, puede haber una restricción sobre qué tan alto las unidades de carga pueden estar apiladas. En algunos casos, no pueden estar apiladas sobre la cima el uno al otro, también por causa de la forma física o resistencia limitada a la compresión de las cargas individuales. La incapacidad para apilar cargas en el almacenaje a granel reduce la densidad del almacenaje, removiendo uno de sus principales beneficios.

Aunque almacenamiento a granel es caracterizado por la ausencia de equipo específico, el de manejo de materiales puede ser usado para colocar los materiales en el almacén y recuperarlos. Los vehículos industriales, como carretillas motorizadas, son típicamente usados para este propósito.

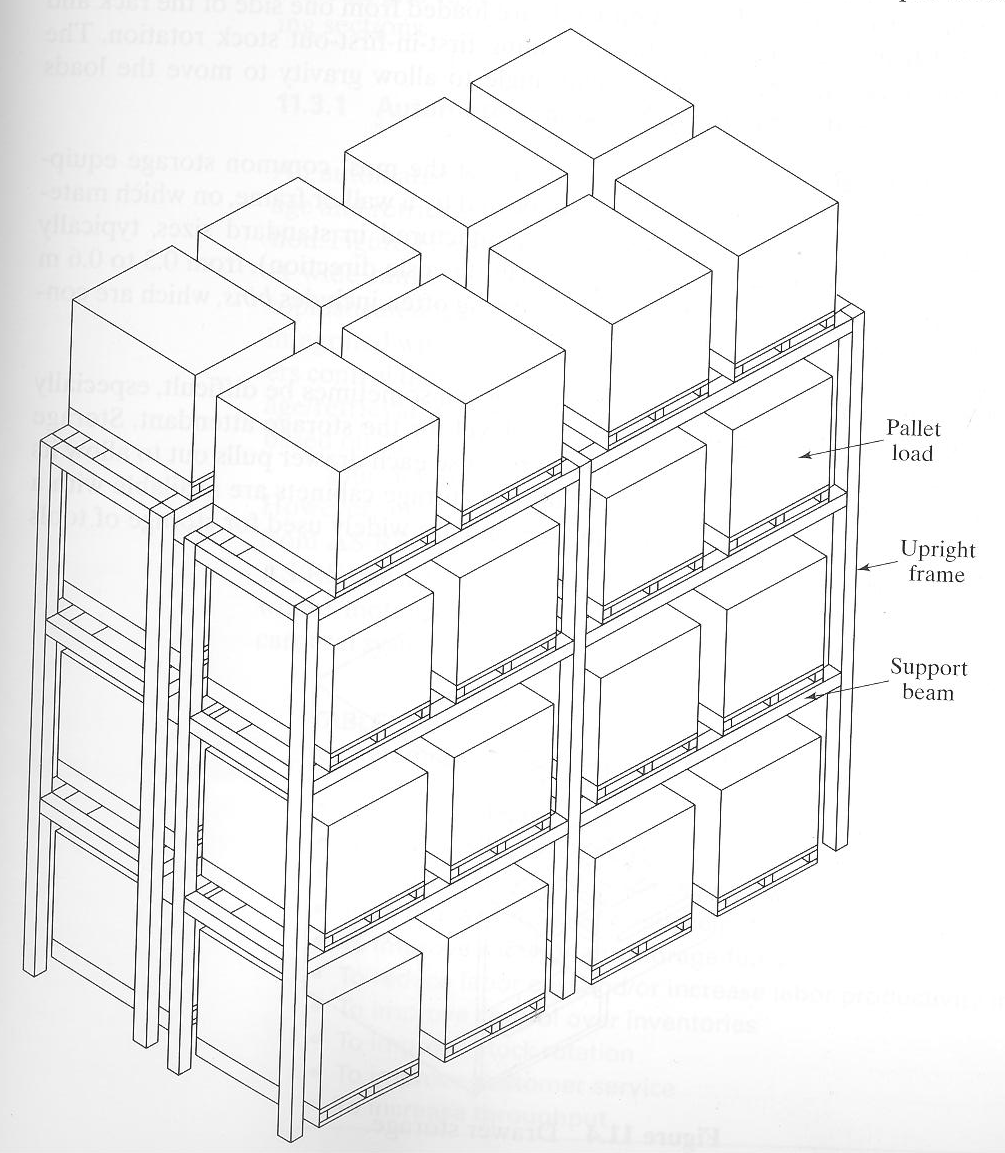

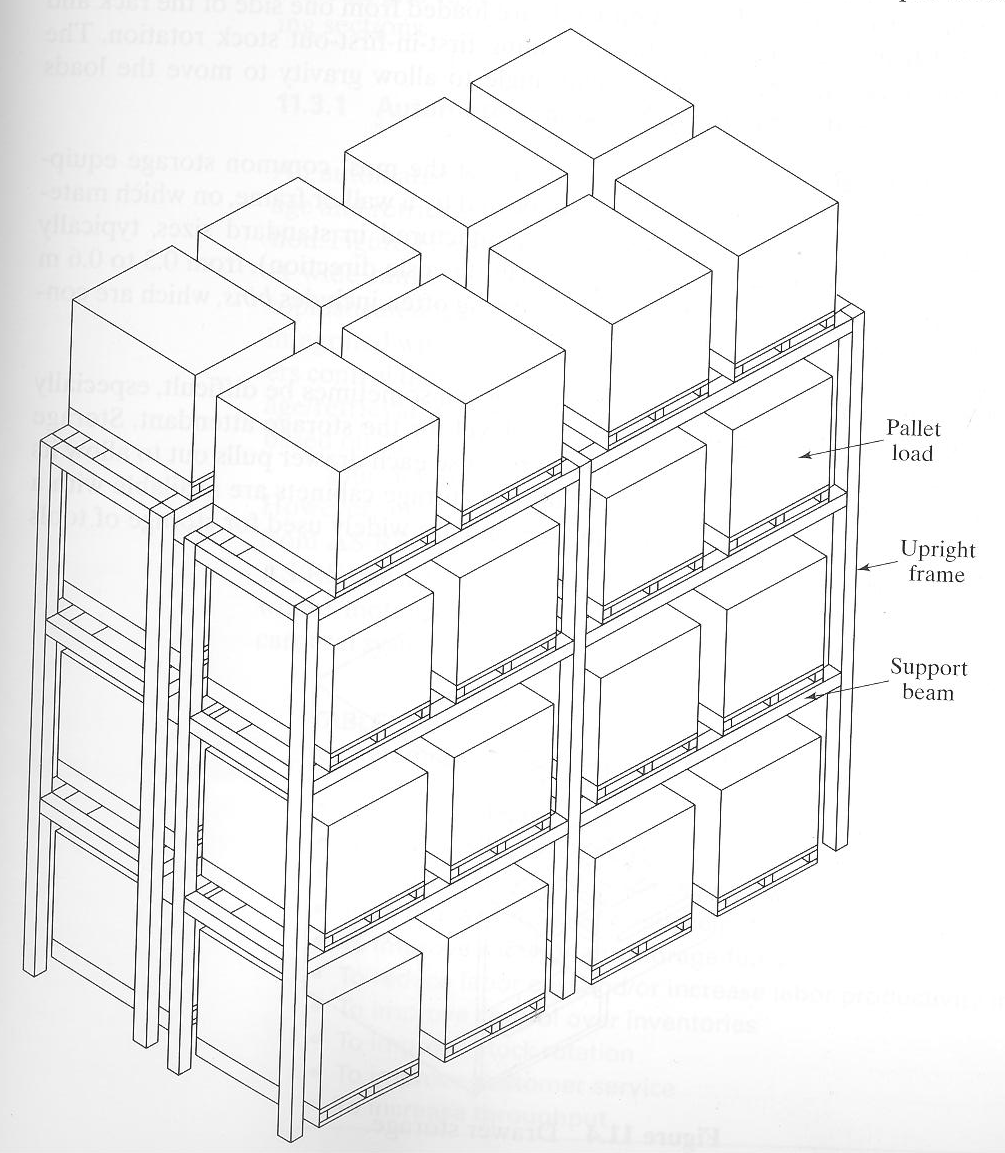

Estantería: El sistema de estantes proporciona un método para apilar unidades de carga de manera vertical sin necesidad de que las cargas se apoyen en sí mismas para proporcionar soporte. Uno de los más comunes es el estante de la plataforma, consiste de un marco que incluye vigas de soporte para cargas individuales, las cuales se almacenan sobre estas vigas horizontales. Como se muestra a continuación en la siguiente figura:

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.

Estantes y contenedores. La estantería representa uno de los más comunes tipos de equipos para almacenaje. Un estante es una plataforma horizontal, soportada por una pared o marco, sobre el cual los materiales son almacenados. Las secciones de estantería de acero son manufacturados en tamaños estándar, típicamente varía aproximadamente entre 0.9 m a 1.2 m (3 a 4 pies) de largo (dirección del pasillo), de 0.3 a 0.6 m (12 a 24 in) ancho, y arriba de 3 m (10 pies) de alto. La estantería con frecuencia incluye compartimientos (bins), los cuales se utilizan como contenedores o cajas que sostienen los artículos sueltos.

Cajonera para almacenaje: La búsqueda de artículos en estanterías a veces puede ser difícil, especialmente si el estante se encuentra lejos arriba o lejos debajo de la altura de los ojos para el asistente de almacenamiento. Los cajones de almacenamiento, pueden aliviar este problema porque cada uno es empujado hacia fuera para permitir que todo su contenido pueda ser visto fácilmente. Los gabinetes de almacenamiento con cajones modulares están disponibles con una variedad de profundidades para diferentes tamaños de artículos y son extensamente usados para herramientas y equipo de mantenimiento.

4.3 Sistemas de almacenaje automatizado

El equipo de almacenaje descrito requiere de un trabajador humano para acceder a los artículos en el almacén. El sistema de almacenamiento en sí mismo es estático, los sistemas mecánicos y automatizados están disponibles para reducir o eliminar la cantidad de intervención humana requerida para operar el sistema.

El nivel de automatización varía: entre menos automatizado sea un sistema, un trabajador es requerido para manejar cada almacenamiento/recuperación transacción. En los sistemas altamente automatizados, las cargas son entradas o recuperadas bajo el control de la computadora, con ninguna participación humana excepto para introducir los datos a la computadora. A continuación se enlistan las ventajas y desventajas, así como las aplicaciones típicas de los sistemas de almacenaje automatizados.

Ventajas:

- Altas tasas de rendimiento.

- Facilita el uso de un control computarizado para los inventarios.

- Facilita la interfase a los sistemas de manejo de materiales automatizados.

Desventajas:

- Equipos altamente costosos.

Aplicaciones típicas:

- Almacenaje del trabajo en proceso (WIP).

- Producto final para almacenamiento y centros de distribución.

- Preparación de pedidos.

- Preparación de kits para piezas para ensamble electrónico.

Sistemas de recuperación de almacenamiento automatizados.

Un sistema de recuperación de almacenamiento automatizado (AS/RS) es un sistema de almacenaje que permite almacenar y recuperar con una buena rapidez y precisión bajo un grado definido de automatización. Una amplia gama de automatización es encontrada en los sistemas comerciales AS/RS. En el nivel más sofisticado, las operaciones son totalmente automatizadas, controladas por computadora y completamente integradas con la empresa y las operaciones de almacenaje. En el otro extremo, los trabajadores humanos desempeñan controlan el equipo y el desempeño de las transacciones almacenaje/recuperación. Estos sistemas automatizados de recuperación/almacenaje son diseñados de forma personalizada para cada aplicación, aunque el diseñador se basa en componentes estándar modulares disponibles para cada respectivo AS/RS proveedor.

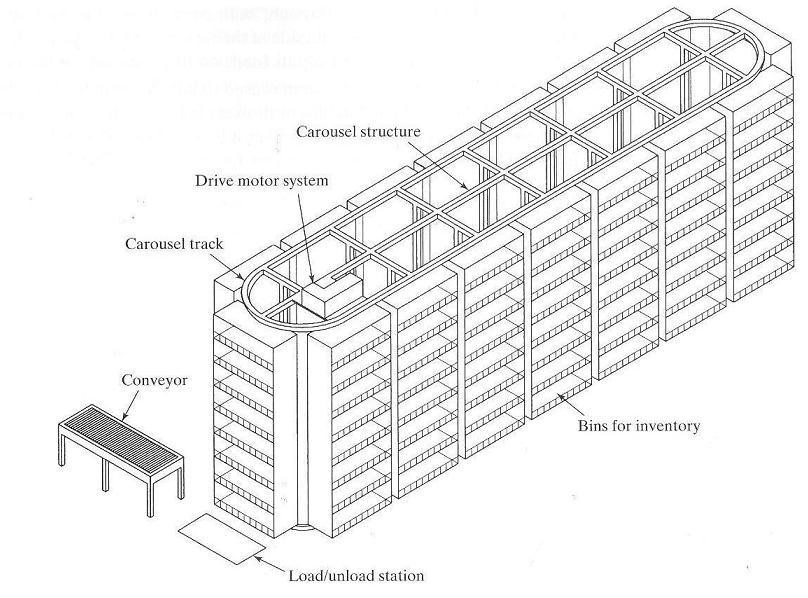

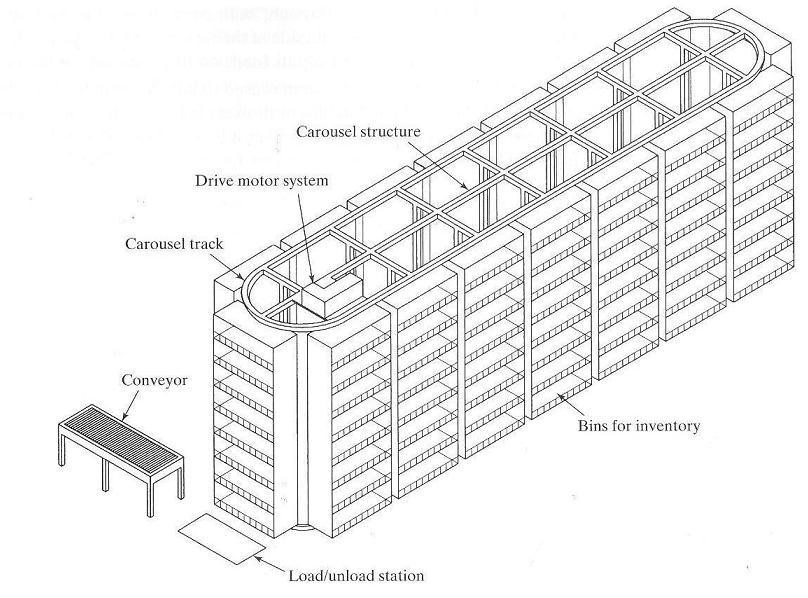

Sistemas de almacenaje con carrusel.

Consisten de una serie de contenedores o cestas suspendidos de un transportador de cadena sobrepuesto que gira en torno a un largo y ovalado sistema de rieles. El propósito del transportador con cadena es posicionar contenedores en una estación de carga/descarga al final del óvalo. La operación es similar al sistema de bastidores por arriba del piso con potencia utilizado por las tintorerías para entregar prendas terminadas en la parte delantera de la tienda. La mayoría de los sistemas carrusel son operados por trabajadores humanos en las estaciones de carga/descarga. El trabajador activa el carrusel con potencia para entregar a la estación el contenedor deseado. Una o más partes son añadidas o removidas del contenedor, y subsecuentemente el ciclo es repetido.

Algunos sistemas de carrusel usan mecanismos de transferencia en la estación de carga/descarga para mover cargas desde el interior y desde el carrusel. A continuación se muestra una figura con la imagen de este sistema.

Fuente: Groover, M. (2015). Automation, Production System and Computer Integrated Manufacturing. (4a ed.). EE. UU.: Pearson.