Explicación

7.1 Introducción a la tecnología CAD/CAM

Los sistemas CAD/CAM son una tecnología utilizada para automatizar el diseño y la manufactura de un producto, la cual utiliza recursos computacionales (software y hardware) para acelerar y optimizar ambos proceso. La parte del CAD utiliza una computadora para realizar las funciones del diseño del producto, por su parte el CAM, utiliza los procesos de cómputo para las funciones de manufactura.

La combinación de ambas tecnologías en un mismo proceso habilita la posibilidad de reaccionar de forma más rápida antes posibles errores en el diseño o la manufactura; además, reduce los tiempos del ciclo de desarrollo del producto, minimiza los costos del diseño y asegura un proceso de manufactura eficiente con el mínimo de desperdicio de los recursos, como puede ser los tiempos muertos de las maquinas, la disminución del desperdicio, aumenta el tiempo de vida de las herramientas, entre otros beneficios.

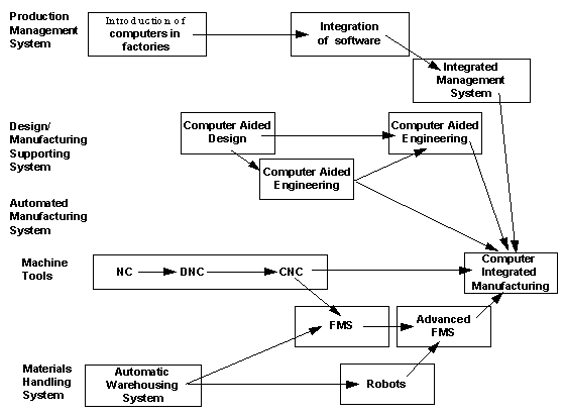

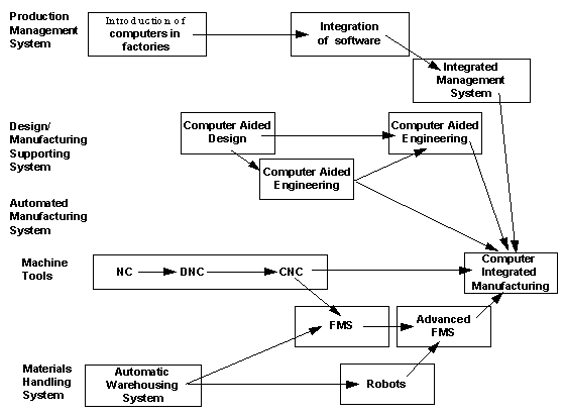

Imagen obtenida de http://www.wtec.org/loyola/ep/c5s1.htm. Sólo para fines educativos.

Hay que tener cuidado de no confundir al CIM con los sistemas CAD/CAM. Los sistemas CIM (computadora integrada a la manufactura) incluyen a los sistemas CAD/CAM, pero también incluye otras funciones de negocio a parte de la manufactura.

Los sistemas CIM implementan el uso del recurso de cómputo en todas las operaciones y procesos de información de la manufactura de un producto, como por ejemplo la planeación del proceso, la planeación de la manufactura, el control de la manufactura, las funciones de negocio necesarias para la operación de la planta. Las actividades dentro de las funciones de negocio pueden ser las órdenes de entrada, los sistemas contables, los sistemas de pago de salarios, las cuentas por cobrar y las cuentas por pagar.

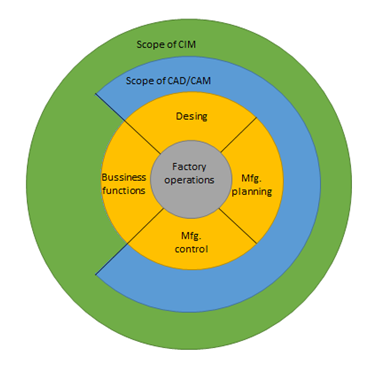

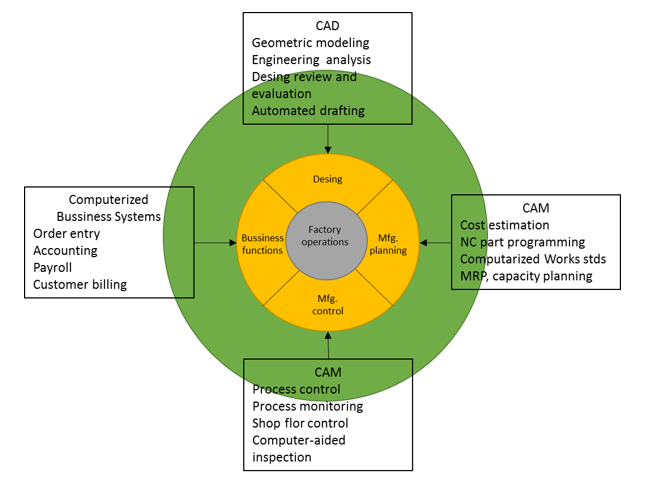

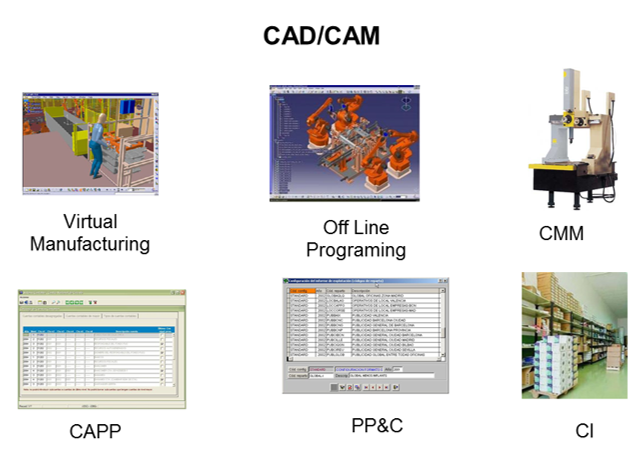

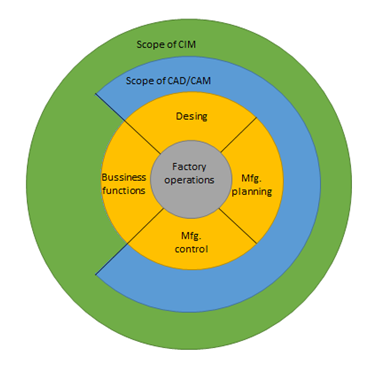

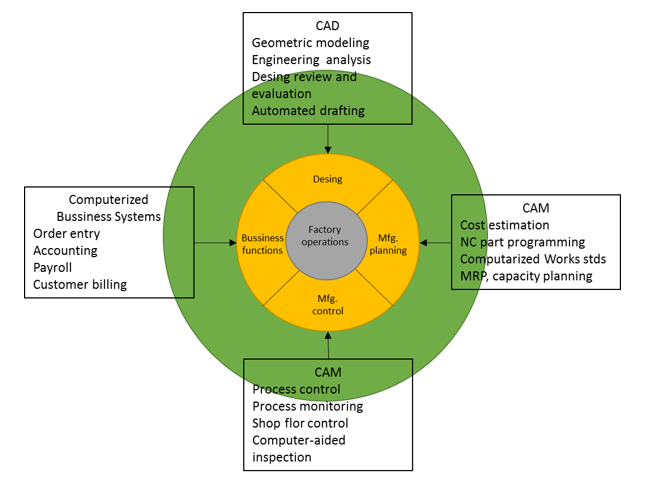

Alcance de los sistemas CAD/CAM y CIM

Fuente: Groover, M. (2015). Automation production system and computer integrated manufacturring (3ª ed.). EE.UU: Pearson.

Los sistemas CAD/CAM están relacionados con los procesos de ingeniería, tanto de diseño como de manufactura, dentro del proceso de diseño se engloban las siguientes actividades:

- Diseño del producto

- Análisis ingenieril

- Documentación del diseño

Las actividades de ingeniería de manufactura son las siguientes:

- Planeación del proceso

- Programación CNC

Los sistemas CAM, desarrollados durante los años setenta y principios de los ochenta, fueron diseñados específicamente para resolver estos tipos de problemas en manufactura, desde esas épocas, los sistemas CAD/CAM han incluido muchas otras funciones de manufactura como los siguientes:

- Sistemas de requerimientos de materiales

- Programación de la producción

- Control de los procesos

Al utilizar sistemas CAD/CAM es posible realizar un puente entre las áreas de diseño y manufactura, dando paso a la ingeniería concurrente. El objetivo de los sistemas CAD/CAM no solo es automatizar ciertas etapas del diseño y la manufactura, sino también automatizar la transición de la información desde el diseño a la manufactura y viceversa.

Un sistema CAD/CAM ideal, es aquel donde se puede tomar las especificaciones de diseño de un CAD y convertirlo automáticamente en un plan de proceso para la fabricación del producto.

Elementos de un sistemas CADCAM y del CIM

Fuente: Groover, M. (2015). Automation production system and computer integrated manufacturring (3ª ed.). EE.UU: Pearson.

Para el desarrollo del proceso utilizando un sistema CAD/CAM, existen dos vías de implementación, la primera consiste en trabajar de forma independiente las dos tecnologías, es decir, realizar un dibujo CAD en un software distinto al software donde se realiza el CAM, esto ocurre por lo común cuando un proveedor externo es el encargado de manufacturar la pieza, quien solo recibe el archivo CAD con la extensión correspondiente para trabajar con el CAM.

La segunda vía, es utilizar un software específico de manufactura que abarque tanto el CAD como el CAM, donde el diseño de la pieza está ligado siempre a la manufactura, por lo que las actualización del modelo son inmediatas o de mínimas correcciones, además de poder realizar una análisis cuantitativo de su funcionabilidad.

Descripción |

Aplicaciones CAD |

Extensión |

Aplicación CAM |

Extensión |

Solidworks |

.prtsld

|

ESPRIT

SURFCAM

SMARTCAM

CAMWORKS |

Parasolid.xt.

IGES.igs |

NX |

.prt |

Inventor |

.ipt |

Aplicaciones integrales de sistemas CAD/CAM

|

| CREO

|

NX

|

CATIA

|

Fuente: Hernández, L. (2015). Fundamentos y planeación de la manufactura automatizada. México: Pearson.

.

7.2 Importancia de los sistemas CAD/CAM para la manufactura avanzada

La forma de hacer negocios ha cambiado y las industrias de hoy deben de competir a nivel global con empresas en cualquier parte del mundo, por ello, las empresas deben de poseer estrategia y herramientas tecnológicas que les permitan competir y ser eficientes. Existen muchos software en el mercado que permiten a las empresas alcanzar los objetivos para ser eficientes, los sistemas CAD/CAM son sólo uno de estos softwares.

Los sistemas CAD/CAM están orientados a empresas con alguna o varias de las siguientes características: de alta tecnología, que implementan procesos de cómputo en diferentes etapas del ciclo de desarrollo y fabricación de un producto; que utilizan tecnologías de vanguardia en sus procesos de manufactura, como lo es el CNC, la robótica, la visión industrial, los sistemas de manejo de materiales automáticos, etc.

Algunos de los fundamentos para la utilización de los sistemas CAD/CAM se presentan a continuación:

- Los sistemas CAD/CAM permiten realizar la manufactura de los productos en menor tiempo y sin incrementar los costos.

- Los sistemas de CAD/CAM permiten la manufactura de componentes de geometrías complejas y la disminución dramática del tiempo de generación de los programas de CNC.

- Los sistemas CAD/CAM permiten la evaluación del diseño y la manufactura de un producto de manera integral y con retroalimentación constante.

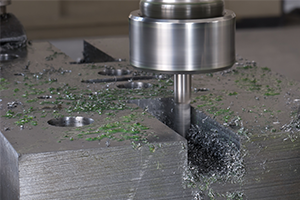

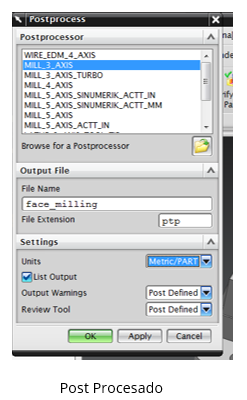

- La primera y más importante aplicación del CAM es la programación "off-line" de máquinas CNC, o sea, la generación de programas fuera de las mismas. Ello permite realizar los programas sin interrumpir la máquina, simular la ejecución de los mismos en el ordenador, evitando posibles errores y colisiones, así como aumentar el rendimiento de la máquina y la calidad de las piezas mecanizadas.

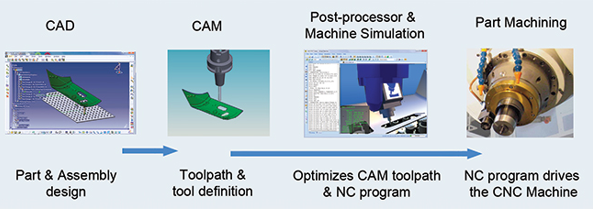

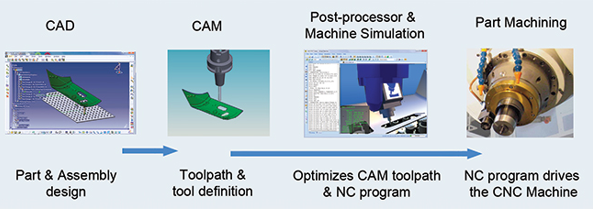

Aplicación de los sistemas CAD/CAM en CNC

Imagen obtenida de http://www.icam.com Sólo para fines educativos.

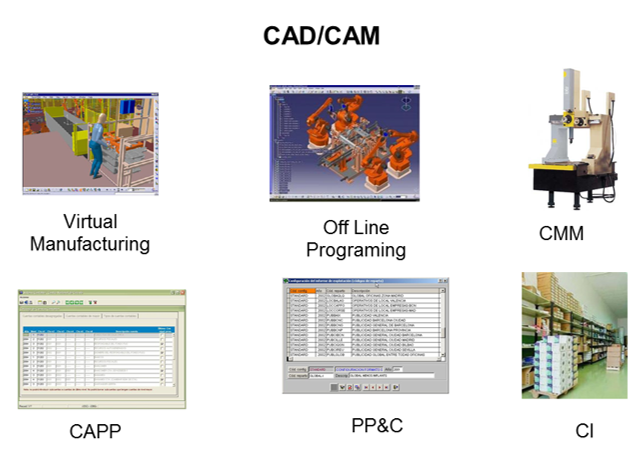

- Sin embargo, debe precisarse que los sistemas CAD/CAM son un concepto mucho más amplio, que incluye la programación de robots, de máquinas de medir por coordenadas (CMM), simulación de procesos de fabricación, planificación de procesos, etc.

Otras aplicaciones de los sistemas CAD/CAM

Otras ventajas de implementar sistemas CAD/CAM en una empresa son los siguientes:

- Aumento de la productividad con base en la mejor utilización de los recursos.

- Se incrementa la flexibilidad de los diseños del producto.

- La precisión y repetitividad del proceso de fabricación se incrementa, por lo que se obtiene una mejor calidad de los productos.

- La complejidad de las geometrías se puede incrementar sin complicaciones.

- La flexibilidad del uso de máquinas se incrementa.

- La planeación de la manufactura es más confiable y en menor tiempo en comparación con métodos tradicionales.

- Se pueden integrar sistemas de inspección y control de calidad automáticos.

- Es posible evaluar los procesos de manufactura antes de la inversión en equipos y herramentales.

- El tiempo invertido en el diseño del producto se reduce drásticamente.

- Expansión de los mercados.

- Permite abaratar los costes de producción, reduciendo la mano de obra y disminuyendo posibles errores que puedan ocurrir durante el proceso.

- Los costes del diseño de los productos se reducen.

- Es posible analizar la viabilidad de un producto.

- Mejor adaptación a las exigencias del mercado.

- Es posible calcular los costos de la fabricación de manera más precisa.

- Mejora en general del diseño con respecto al diseño sin herramientas CAD.

La comunidad industrial identifico 6 grandes ventajas de los sistemas CAD/CAM

- Elimina los pasos de traducción de datos entre las aplicaciones que funcionan con el mismo modelo 3D.

- La automatización del proceso de fabricación con la obtención de códigos G y M´s.

- La utilización de herramientas de validación integrados en todo el proceso.

-

El mantener los datos organizados para que pueda trabajar en equipo, trabajar en paralelo y reaccionar más rápidamente a los cambios de diseño.

- La posibilidad de compartir conocimientos entre departamentos para que los diseños pueden hacerse bien desde la primera vez, tomada en consideración el proceso de fabricación.

- La capacidad de los sistemas CAD/CAM para copiar funciones y almacenarlos en una biblioteca para su uso posterior, o crear funciones personalizadas.

7.3 Software de integración de sistemas CAD/CAM

En el mercado existen una gran cantidad de sistemas (softwares) de CAD/CAM, dependiendo de la necesidad y presupuesto de cada empresa es el tipo de Software de CAD/CAM requerido. El costo de un software de CAD/CAM puede variar de 2,000 hasta más de 100,000 USD, por lo que es muy importante la validación del software a comprar, basándose en las necesidades de cada empresa.

Algunos software están diseñados específicamente para realizar operaciones CAD/CAM, es decir, generar códigos de control numérico a partir de un dibujo que puede realizarse en el mismo software, los procesos que normalmente incluyen estos software son procesos de fresado, torneado y máquinas de electroerosión, su desventajas es que no es posible integrarlos con módulos más avanzados como análisis de elementos finitos, manufactura virtual, PLM y planeación de la manufactura. Sin embargo, estas desventajas no son de gran importancia si la empresa no se dedica al diseño de productos y su único giro es la manufactura de las partes. Algunos ejemplos de estos software son los siguientes:

Haz clic en cada clasificación para conocerla a detalle.

Haz clic en cada clasificación para conocerla a detalle.

MasterCam

Imagen obtenida de www.mastercam.com. Sólo para fines educativos.

BobCAD-CAM

Imagen obtenida de www.bobcad.com. Sólo para fines educativos.

WORKNC

Imagen obtenida de www.worknc.com. Sólo para fines educativos.

EdgeCAM

Imagen obtenida de www.edgecam.com. Sólo para fines educativos.

Por otro lado, existen los software de mayor capacidad, los cuales, además de integrar módulos de CAD/CAM, pueden administrar otro tipo de información como el PLM, simulación avanzada de elementos finitos, planeación del proceso, simulación de planta, programación de robots, análisis cinemáticos y dinámico entre otros. En este tipo de softwares, el costo por modulo es más alto que un software dedicado exclusivamente en CAD/CAM, pero el alto costo es justificado si las empresas además de la manufactura realizan el proceso del diseño del producto. Ejemplo de este tipo de software son los siguientes:

Haz clic en cada clasificación para conocerla a detalle.

Haz clic en cada clasificación para conocerla a detalle.

NX

Fuente: http://www.plm.automation.siemens.com/en_us/products/nx/

CREO

Fuente: http://www.ptc.com/product/creo

CATIA

Fuente: http://www.3ds.com/products-services/catia/

7.4 Utilización del módulo de CAD/CAM en NX8

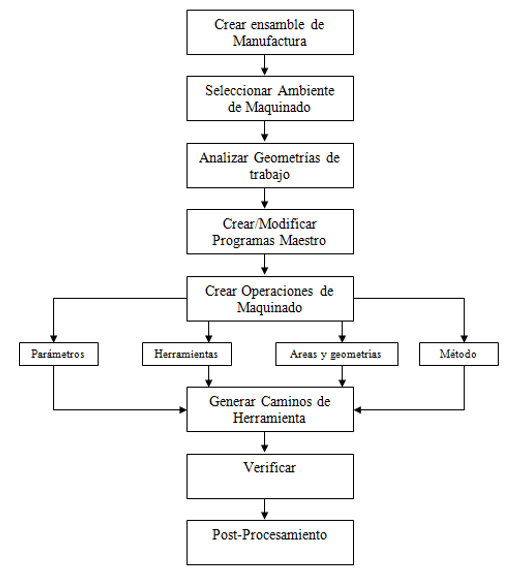

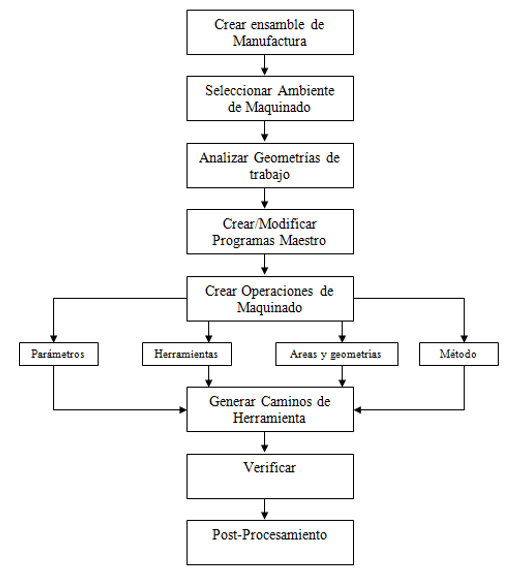

Aunque existen muchos software en el mercado para programar máquinas fresadoras con sistemas CAD/CAM, la mayoría de ellos tienen la misma estrategia de programación, como se muestra a continuación:

Miguel de J. Ramírez C/ITESM

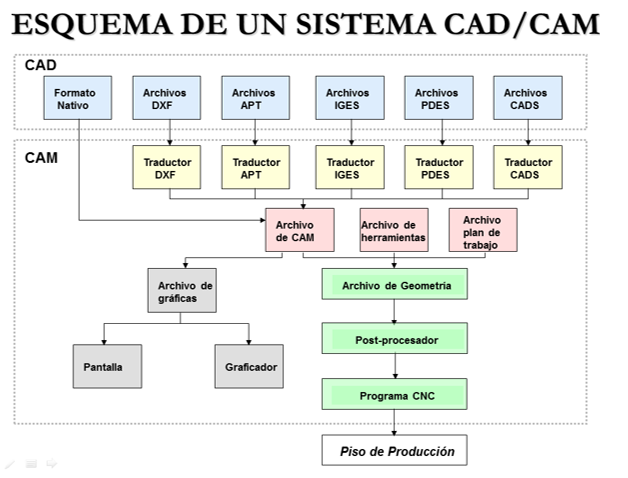

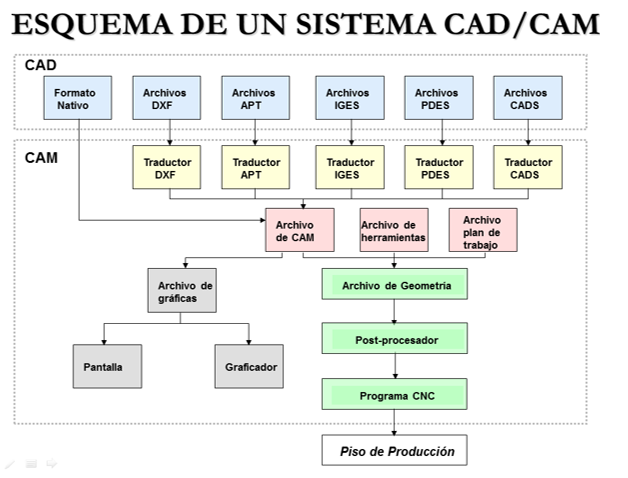

Los software CAD/CAM se componen de dos módulos principales, el primer módulo es el CAD, su función es la de modelar los componentes del maquinado; el segundo módulo es el CAM, donde se procederá a generar la programación de la máquina-herramienta.

La primera etapa consiste en la modelación de las piezas por medio de un software CAD, los dibujos debe de ser modelos en 3D de superficies o sólidos. Los software CAD/CAM poseen un módulo de dibujo asistido por computadora, el cual si se utiliza el dibujo puede trasladarse de forma automática al módulo CAM para su posterior procesamiento.

Si se utiliza un software CAD diferente para modelar la pieza, es importante convertirlo a un formato que pueda ser leído por el módulo CAM del software CAD/CAM, el proceso de pasar un modelo CAD de un software a otro se conoce normalmente como traductor.

Una vez que se tiene el modelo CAD en el módulo de CAM, es importante realizar los siguientes pasos:

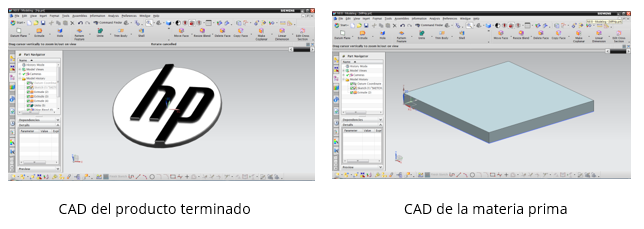

Generar el archivo CAM. Se refiere al archivo que se generará en el módulo CAM, el cual tendrá toda la información del maquinado, es importante que en este archivo se ensamblen los componentes del maquinado los cuales se recomienda sean tres componentes principales:

- CAD del producto final

- CAD de la materia prima

- CAD del sistema de sujeción

Archivo de herramientas. En esta sección, se deberán de especificar el tipo de herramientas que se utilizarán en el maquinado, algunos de los datos que se ingresarán es el material de la herramienta, los lados de corte, el diámetro, la altura de corte, la altura total de la herramienta, el casillero, la compensación, entre otros.

Archivo de plan de trabajo. En esta sección se debe de especificar la estrategia de maquinado, desde si es un maquinado en planear o de superficies, la estrategia del camino de la herramienta, el porcentaje de traslape del cortador, la posición de inicio, fin del maquinado, entre otros.

Archivo de geometría. Una vez que se compila los datos de los tres pasos anteriores se genera un archivo de geometría que contiene la información del maquinado y podrán revisarse tiempos de ciclo, velocidades, avances y cualquier otra información que se haya generado.

Archivos de gráficas. Se refiere a la simulación del programa, existe la opción de simular en 2D o en 3D, acelerar o suprimir la animación del maquinado (en caso de que sea extensa la simulación), detectar colisiones, etc.

Post procesador. El post procesador es el encargado de traducir los datos del programa a un código con formato G y M, con una sintaxis en particular, dependiendo del tipo de máquina que se utilizara, los post procesadores pueden personalizarse en caso de que se requiera una secuencia de códigos en particular.

Programa CNC. Es el resultado final del software y contiene todas las instrucciones de códigos G y M para la operación de una máquina en particular, este código puede modificarse manualmente si se tiene los conocimientos de programación manual y en caso de que se requiera.

7.5 Maquinados en 2.5D

Los maquinados en 2.5D son aquellos en que la herramienta, por la naturaleza de la superficie de trabajo, sólo utiliza dos ejes trabajando simultáneamente, mientras que el tercer eje queda sin movimiento. En NX, los pasos para generar un programa en 2D serán como se muestran en el siguiente diagrama:

Haz clic en cada paso para conocerla a detalle.

Haz clic en cada paso para conocerla a detalle.

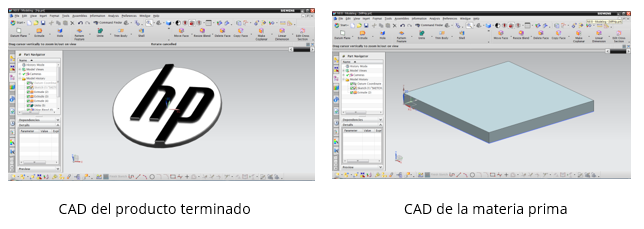

Paso 1. Modelar CAD las piezas.

El primer paso consiste en la modelación de la piezas en el módulo CAD, lo que se aconseja modelar son el producto terminado, la materia prima y el método de sujeción como se muestra a continuación:

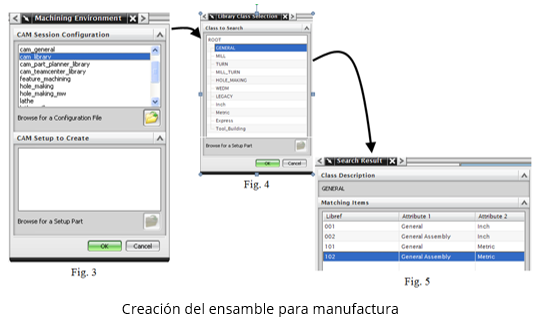

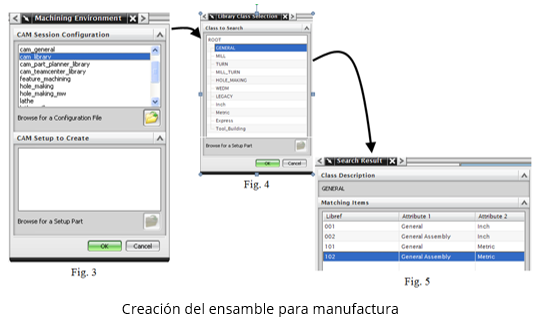

Paso 2. Crear un ensamble para manufactura

Entra en la aplicación de Manufactura (Star – Manufacturing), ahí se te pedirá especificar el ambiente de maquinado. En Machining Environment deberás seleccionar cam_library (fig. 3). Posteriormente aparecerá la ventana de Library Class Selection donde seleccionarás GENERAL (fig. 4). En la siguiente ventana deberás seleccionar General Assembly en sistema métrico (fig. 5).

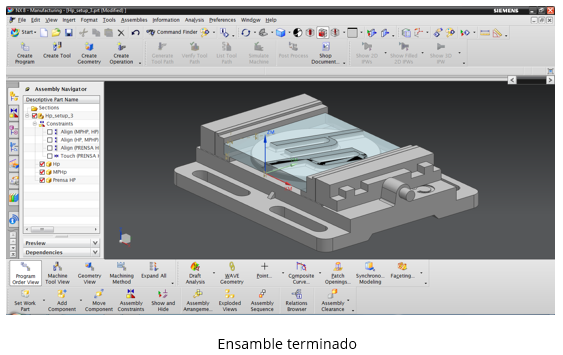

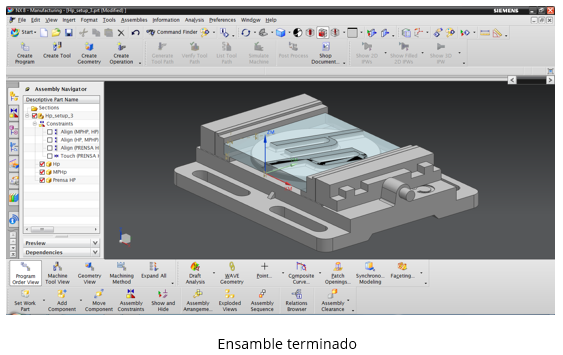

Un ensamble típico para manufactura en un software CAD/CAM consiste en la figura que se desea maquinar, el material en blanco o materia prima, la prensa, nidos, clamps, conos de herramienta y todo aquello que entre en contacto con la pieza a maquinar o que pudiera intervenir en el camino de la herramienta. Aunque se puede trabajar solamente con la pieza a maquinar, se recomienda realizar el ensamble y trabajar en él porque así se logrará obtener un código más acertado, se detectarán y evitarán colisiones. También es conveniente trabajar en ensambles porque al crear un nuevo archivo, aparte del de la pieza original, ésta se protege de posibles cambios de diseño por otros usuarios que maquinarán la pieza.

Al entrar a la aplicación de Manufactura se pide seleccionar el ambiente de maquinado. Ahí se puede especificar qué tipo de operaciones se realizarán (fresado, torneado, taladrado, etc.) De este modo, se presentarán los parámetros y opciones más adecuados. También, desde la selección de ambiente de maquinado se puede crear un ensamble para manufactura.

Nota: Para ver el procedimiento de ensamble ver el video 1

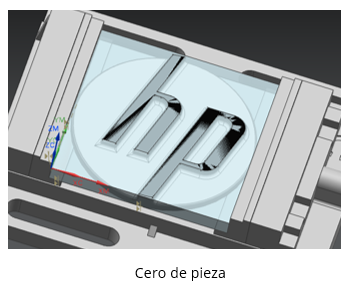

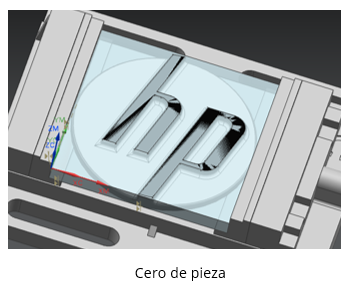

Paso 3. Definir el cero de pieza

El software de NX trabaja con diversos orígenes, en el módulo de CAD/CAM es importante trabajar con dos sistemas de ejes coordenados, el primero se denomina Work Coordinate System (WCS) y se refiere a los sistemas de ejes coordenados de la pieza de trabajo que se identificarán como XC, YC, ZC.

El segundo es el sistema de ejes coordenados de la máquina (MCS), identificándose como XM, YM, ZM. Ambos sistemas de ejes coordinados deben de estar en la misma posición y en la misma orientación, siempre teniendo el sistema de ejes coordenados Z en la dirección de ataque de la herramienta. Es importante la localización de ambos sistemas, ya que ese punto será el cero de pieza, es decir, el origen a partir del cual se generarán los movimientos en X, Y, Z.

Para cambiar la posición o la orientación de WCS se puede hacer desde el menú Format>>WCS

Para cambiar MCS se abre el navegador de operaciones en Geometry View y se selecciona el sistema a modificar.

Se abrirá una ventana con las opciones para mover y reorientar el sistema.

Nota: Para ver el procedimiento del cero de pieza ver el video 2

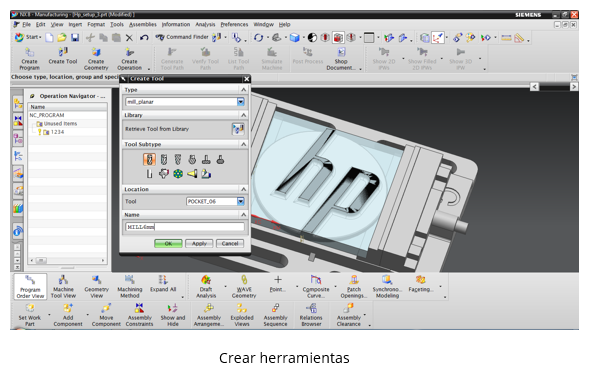

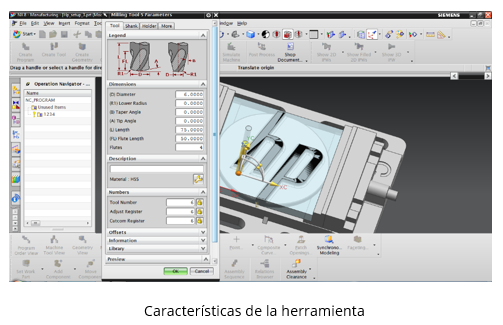

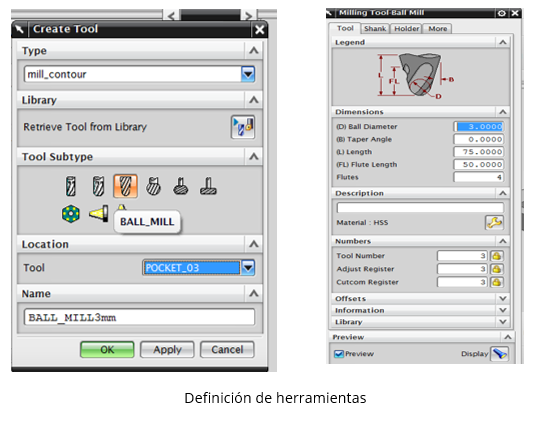

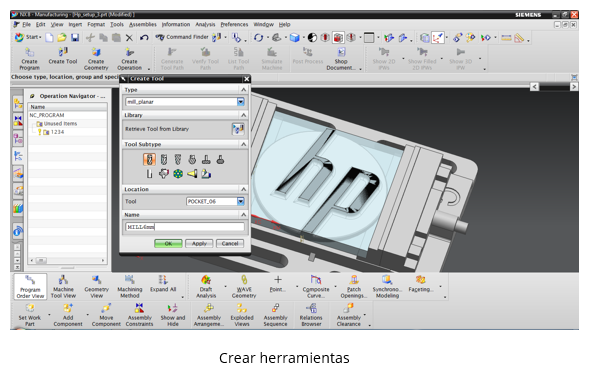

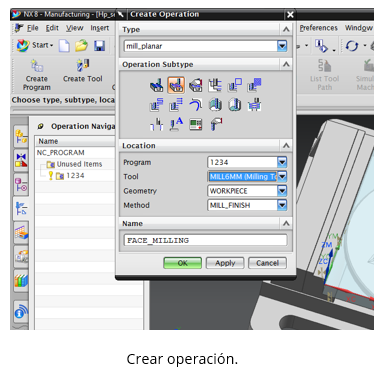

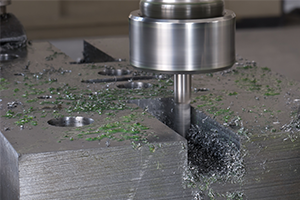

Paso 4. Crear herramientas

El siguiente paso es la creación de las herramientas, esto se hará con la opción de “Create Tool” donde se elegirá el tipo de operación, en el caso de una maquinado en 2.5D, deberá de escogerse Mill Planar, posteriormente se definirá el casillero donde está disponible la herramienta y, por último, en el tipo de herramienta, que será una End Mill Flat.

Una vez seleccionado estos parámetros se le dará clic en OK y te conducirá a una segunda ventana donde ingresarás los siguientes datos.

- Diámetro

- Material

- Lados de corte

- Altura total del cortador

- Altura de corte

Nota: Para ver el ejemplo de la creación de las herramientas ver el video 3 .

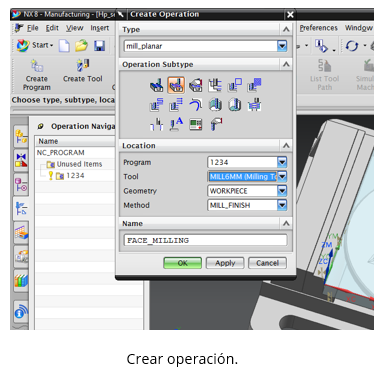

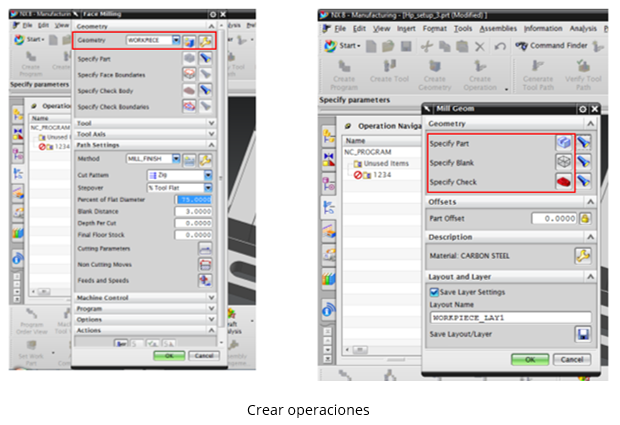

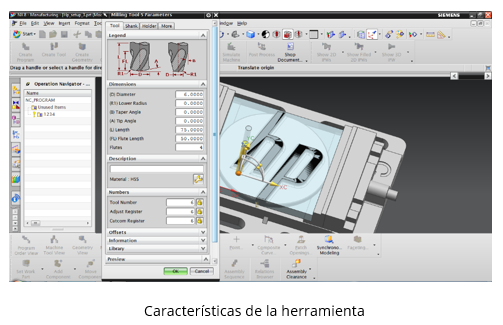

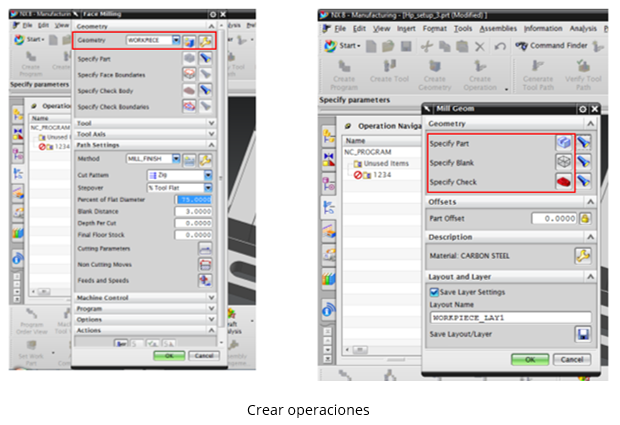

Paso 5. Crear operaciones

El siguiente paso consiste en crear las operaciones con el icono de “Create Operation”, en el caso de un maquinado en 2D deberás escoger como tipo de operación “Mill Planar” y como subtipo de operación “Face Milling”. Además deberás ingresar los siguientes datos:

- Program : 1234

- Tool: Seleccionar la herramienta End Mill Flat que se creó en el paso anterior

- Geometry: WORKPIECE

- Method: MILL FINISH

Por último darás clic en aceptar:

Una vez que se haya creado la operación, se abrirá una segunda ventana donde seleccionarás el icono en forma de llave correspondiente a la opción WORPIECE. Este icono te llevará a una segunda ventana donde seleccionarás lo siguiente:

- Specify Part: Seleccionar el CAD de la pieza maquinada.

- Specify Blank: Seleccionar el CAD de la materia prima.

- Specify Check: Seleccionar el CAD de la materia prima.

Dar clic en Aceptar:

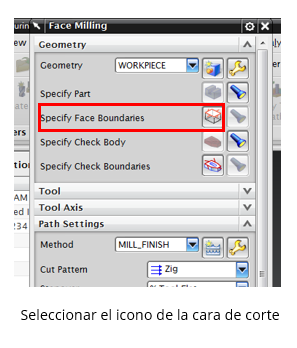

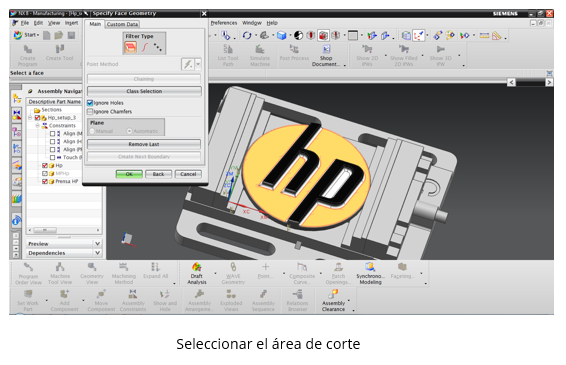

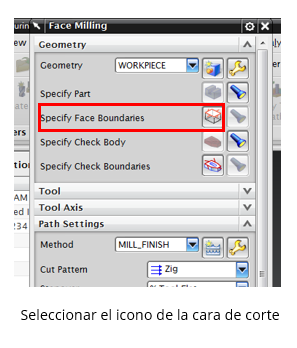

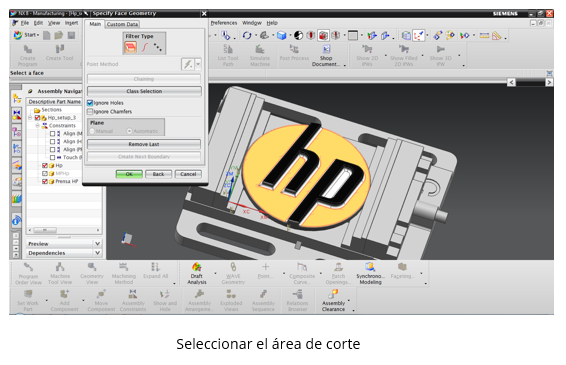

Paso 6. Especificar el área de corte.

En la ventana principal del Face Milling, seleccionarás el icono de Specify Face Boundaries. Posteriormente, darás clic en el área de corte que te interesa, tal y como se muestra en la siguiente figura:

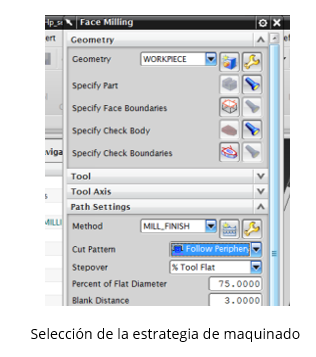

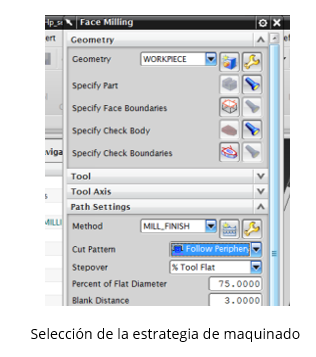

Paso 7. Seleccionar estrategia de maquinado

En el icono de Cut Patterm seleccionarás la estrategia de corte que se desea, existen varios estrategias, por el momento se darás clic en Follow Periphery, aunque se sugiere experimentar con otros patrones como zig zag para comparar diferentes métodos de maquinado.

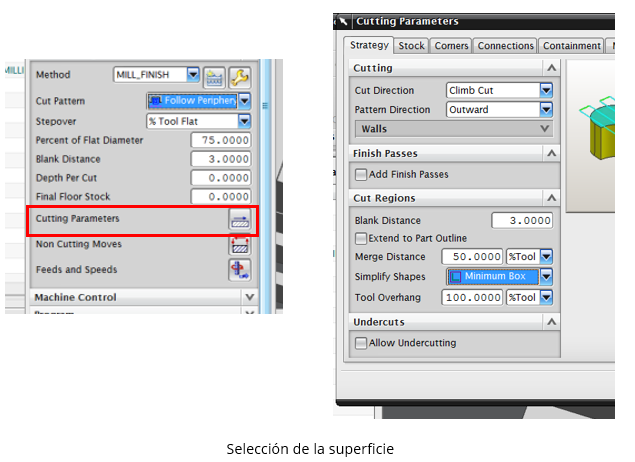

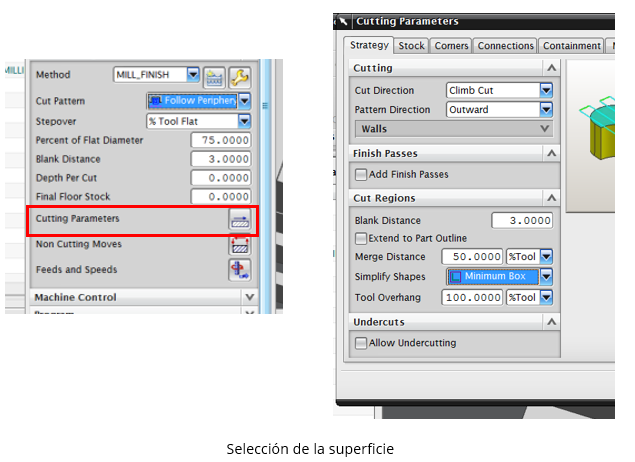

Paso 8. Especificar la superficie a cortar

El siguiente paso consiste en que selecciones el icono de Cutting Parameters, en la segunda ventana deberás presiona la pestaña de Startegy, y posteriormente en Simply Shapes seleccionarás Minimun Box como se muestra a continuación:

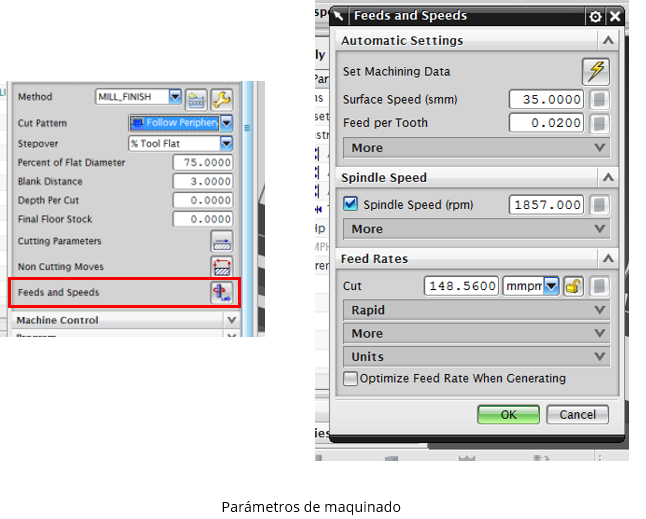

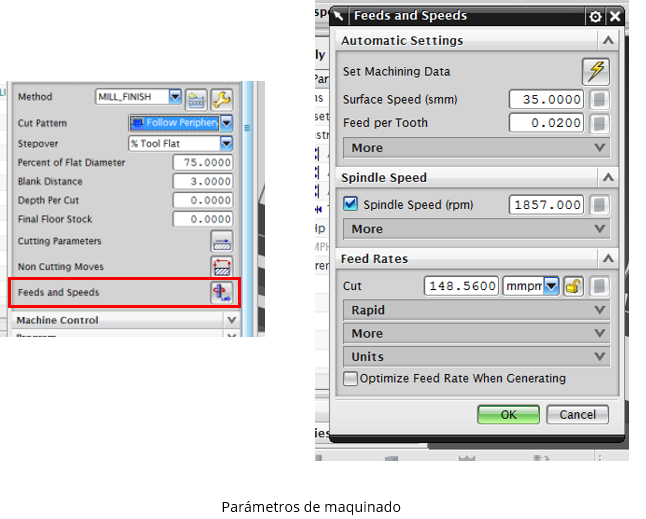

Paso 9. Selección de los parámetros de maquinado.

Selecciona el icono de Feed and Speed y en la casilla de Surface Speed deberás ingresar la velocidad de corte, posteriormente en Feed per Tooth introducirás el avance por diente recomendado por el proveedor de la herramienta. Una vez que hayas ingresado los datos darás clic en cualquiera de las calculadoras que están de lado derecho de estos parámetros y se calculara en forma automática el avance y las revoluciones por minuto. Por último, debes dar clic en el recuadro de Spindle Speed como se muestra a continuación:

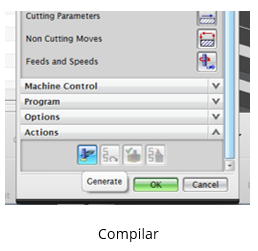

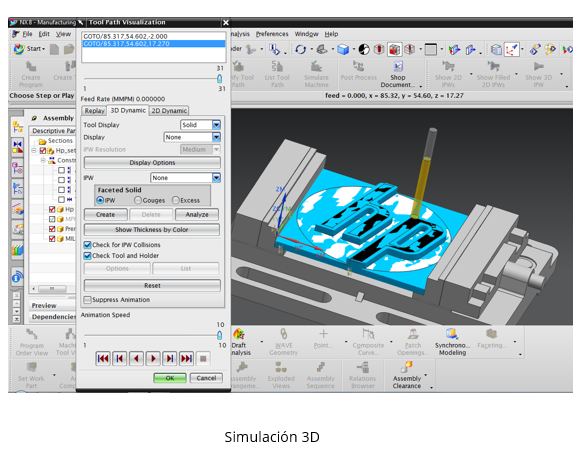

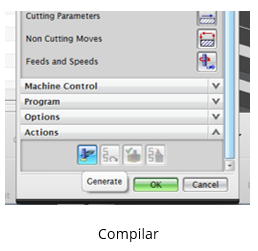

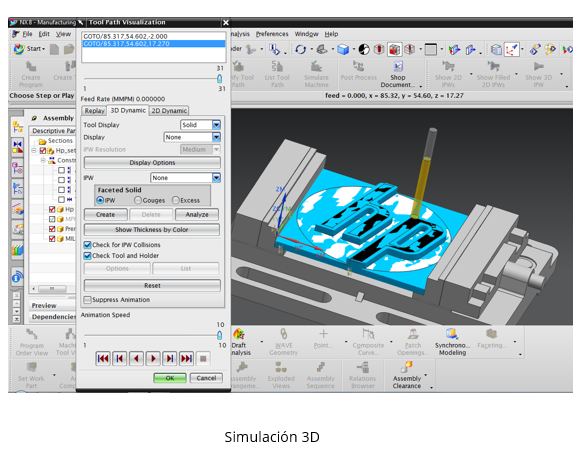

Paso 10. Compilar y simular

El siguiente paso consiste en compilar toda la información de la operación, para ello deberás irte al final de la ventana del Face Milling y dar clic en el icono de Generate, como se muestra en la siguiente imagen:

Para simular la operación debes dar clic en el icono de Verify, posteriormente seleccionarás la pestaña de 3D Dinamic y darás Play al final de la ventana:

Paso 11. Generar operaciones adicionales

Repetir los pasos del 5 al 10 para todas las operaciones que sean necesarias.

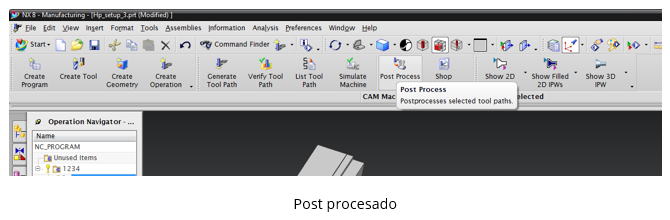

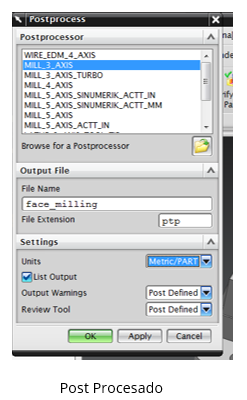

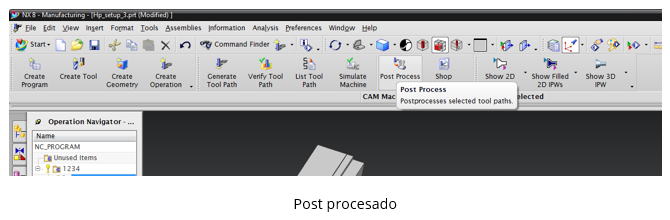

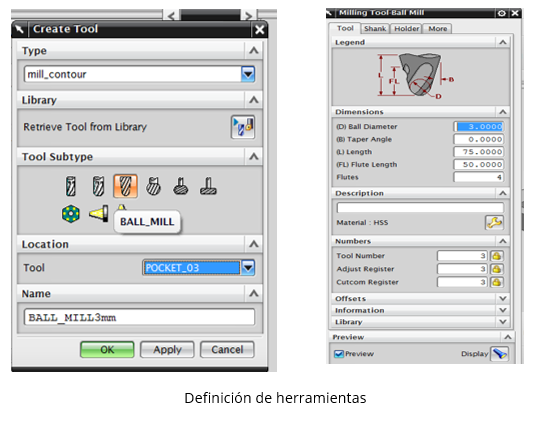

Paso 12. Post procesar

Cuando tengas todas las operaciones para generar la pieza, debes generar el código mediante el icono de Post Process.

Una vez seleccionado el icono de Post Process, aparecerá una ventana donde deberás seccionar el tipo de máquina, que en este caso será MILL 3 AXIS, posteriormente en Units seleccionarás Metric/PART y, por último, darás OK con lo que se generará el programa CNC.

Al programa final deberá de revirarse los siguientes puntos en particular:

- Que se hallan cargado las herramientas, así como sus compensaciones.

- Que se hallan generado correctamente las revoluciones.

- Que se hallan generado correctamente los avances.

Nota: Para ver el procedimiento de la generación de la operación del Face Milling ver el video 4.

7.6 Maquinados en 3D

Los maquinados en 3D son aquellos que por la naturaleza de la superficie, la herramienta debe de moverse en los tres ejes de manera simultánea. Para ello, deben de considerarse los siguientes factores.

Maquinados en 3D

Definir herramientas

Las herramientas utilizadas en las operaciones en 3D deben ser herramientas End Mill Ball, ya que éstas te permitirán generar superficies curvas. Para crear una End Mill Ball seguirás el procedimiento del paso 5 (crear herramientas) con la diferencia de que ahora seleccionarás la herramienta END MILL BALLcomo se muestra a continuación.

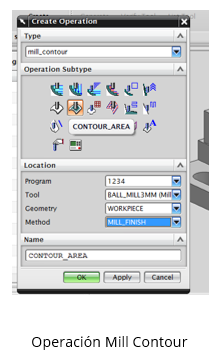

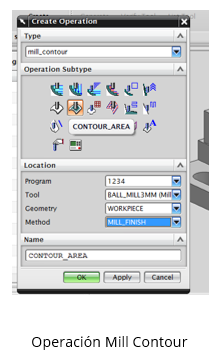

Crear operaciones

Para crear operaciones de maquinados en 3D tendrás que seleccionar como operación principal una Mill Countour, la cual tendrá varios subtipos de operaciones, todas relacionadas con maquinados en 3D; para el caso particular del pieza que se está trabajando, seleccionarás como subtipo la opción de Countour Area, asegúrate de seleccionar los parámetros de Program, Tool, Geometry y Method como aparecen en la siguiente imagen.

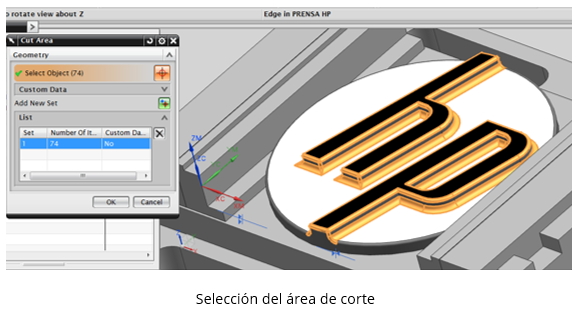

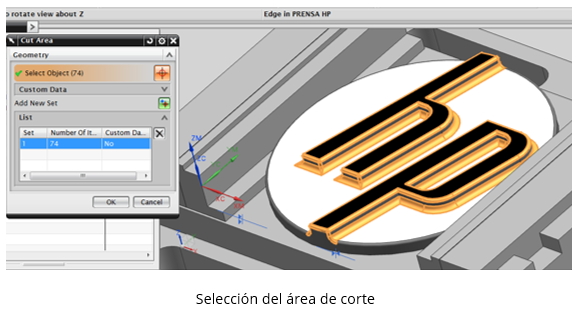

Selección del área de corte:

Una vez seleccionada la operación de Countour Area, aparece una segunda ventana donde debe especificarse el área de corte que interesa, esto se hace con el icono de Specify Cut Area. Al seleccionar este icono se habilita la opción para seleccionar los contornos superficiales que te interesan maquinar como se muestra en la siguiente figura.

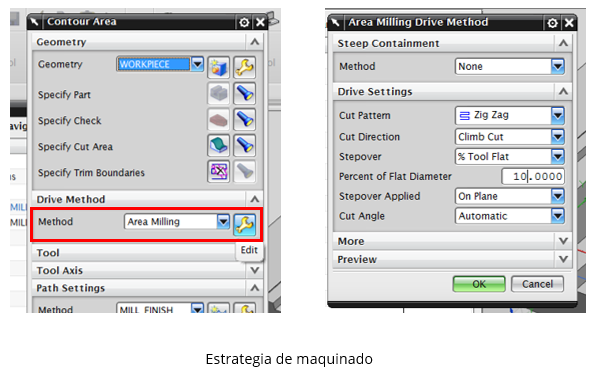

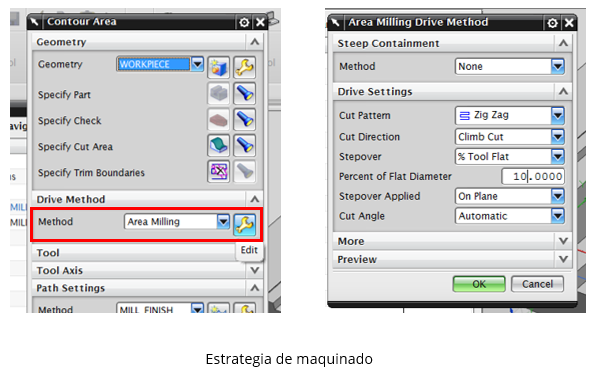

Seleccionar estrategia de maquinado

La estrategia de maquinado en el caso del Countour Area se selecciona en el icono de Edit (icono en forma de herramienta) del apartado de Methodcomo se muestra a continuación.

En la ventana que se habilita, habrá que modificar la estrategia de corte, seleccionándose el método de ZIGZAG y en el apartado de Percent Of Flat Diameter se pondrá 10%, este valor corresponde al porcentaje de uso de la herramienta, es decir, se trasladará un 90% la herramienta en cada pasada, mientras que sólo se utilizará un 10%, como resultado la herramienta dejará una superficie lisa.

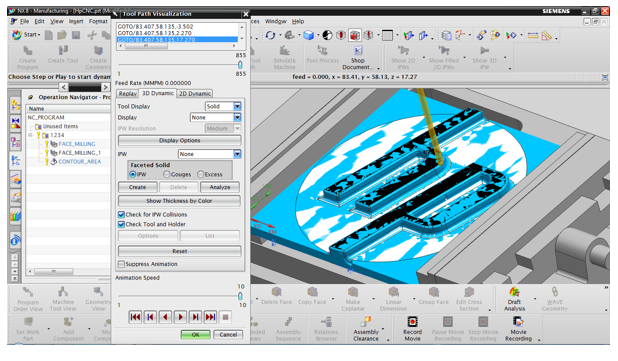

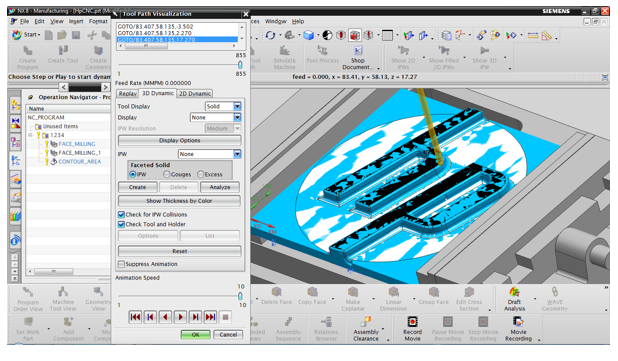

En los maquinados en 3D, al igual que el maquinado en 2.5D, se procederá a realizar los siguientes pasos:

- Asignación de Feed and Speed

- Compilación y simulación de las operaciones

Nota: Para ver el procedimiento de la generación de operaciones en 3D ver el video 5.

- Añadir operaciones adicionales

- Post Procesado

Nota: Para ver el procedimiento de la generación del post procesado ver el video 6 .