Explicación

8.1 Tipos de herramentales utilizadas en centros de maquinados

Fresas cilíndricas periféricas

Dientes sólo en la periferia, pueden clasificarse de la siguiente manera:

- Dentado recto

- Dentado helicoidal

- Acopladas

Fresas de disco

Poca longitud de corte respecto a su diámetro, se clasifican de la siguiente manera:

- Con dentado recto

- Con dentado cruzado o alterno

- Con dentado en cruz

Cilíndricas frontales sin vástago

Poseen dientes en periferia y en cara lateral.

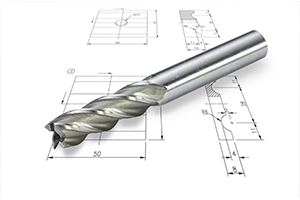

Fresas con vástago (end mill)

8.2 Materiales de las herramientas

Los materiales de las herramientas varían según su aplicación, existen herramientas de baja producción que generalmente son las más económicas, hasta otras de materiales altamente especializados para maquinados de materiales específicos. Algunos materiales de las herramientas son los siguientes:

Por último, existen herramientas diseñadas para operaciones específicas que pueden ser utilizadas en un centro de maquinado, algunos ejemplos son las siguientes:

- Brocas de centrado

- Brocas para taladrados

- Machuelos

- Rimas o escariadoras

8.3 Métodos de sujeción en centros de maquinados

Las fresadoras poseen dos métodos de sujeción, uno está orientado a sujetar las herramientas de corte, y el segundo está destinado a sujetar la pieza de trabajo. A continuación se describe cada uno de ellos.

Sistemas de sujeción de herramientas

Conos portaherramientas

Toda máquina del taller de mecanizado (fresadora, taladradora, contrapunto del torno y, por supuesto, los centros CNC) llevan en el husillo alojamientos en los cuales se acoplan conos que, a su vez, alojan diferentes tipos de sistemas portaherramientas, con el fin de sujetar las herramientas de corte, para que éstas sean intercambiables en cualquier máquina. Por ello, los conos son también portaherramientas, ya que son un elemento de unión entre el husillo y la herramienta, que se fabrica en una sola pieza para otorgar mayor rigidez. Éstos tienen acoplamiento en el husillo gracias a un tornillo tensor o tirante, pieza que debe ser adquirida por separado del cono, de hecho, cada fabricante ha patentado múltiples y modernas tecnologías de tirantes.

En el mercado mundial existe una gran diversidad de conos y portaherramientas, clasificaciones y tecnologías de sujeción. Quizás, por dicha razón, este es uno de los temas que más confusión genera y el conocimiento de la gran mayoría de los usuarios se limita a los sistemas tradicionales. Estos, sin excepción, están normalizados por estándares internacionales, entre ellos ISO, DIN, NT y ANSI, según las dimensiones y conicidad de su mango, básicamente con base en la medida del diámetro menor (diámetro de la parte estrecha del cono), el diámetro mayor (parte ancha del cono) y la separación entre ambos (longitud). La razón de ello, es porque las formas y tamaños de los portaherramientas deben ser equivalentes al acoplamiento del husillo de la máquina (unión cono-husillo); que también están normalizados bajo los mismos estándares. En este sentido, es muy importante saber qué tipo de cono es compatible con el acople del equipo disponible para mecanizar, ya que aunque la conicidad entre los diferentes útiles es muy similar, las dimensiones varían.

Particularmente, para la sujeción en CNC los fabricantes han desarrollado un amplio portafolio de conos según las necesidades de maquinado. La diferencia fundamental está en su conicidad, longitud del mango, aplicación y nivel de sujeción, ya que estos parámetros son fundamentales a la hora de lograr una buena rigidez entre la unión cono-husillo. Estos son algunos de los más comunes en la industria metalmecánica:

Los tipos de conos portaherramientas utilizados en fresadoras CNC son los siguientes:

- Cono métrico ISO

- Cono CAT

- Cono tipo BT

- Cono tipo HSK

Portaherramientas

Todos los conos (ISO, CAT, BT y HSK, etcétera) están diseñados para acoplar los diferentes sistemas de sujeción (portaherramientas) que se utilizan en las operaciones de mecanizado, como el torneado, taladrado, fresado, escariado, planeado, mandrilado, roscado e incluso el rectificado, en máquinas dotadas de cambiador automático. Sería casi imposible hacer un recuento de todos, pues en este campo los desarrolladores han sido muy prolíficos. A continuación los más conocidos.

Selección del portaherramintas

Entre más se conozca el proceso de mecanizado, mejor será la forma en que los conos y portaherramientas se desempeñen. Igualmente, los conocimientos de las propiedades de los portaherramientas son fundamentales para su correcta selección y aplicación, así como la determinación de los parámetros del mecanizado. Una comparación de los distintos sistemas de sujeción suele ser problemática, debido a la diversidad de los métodos de trabajo, formas constructivas y dimensiones de los portaherramientas. La valoración debería ser realizada siempre bajo los factores reales de aplicación y sus requerimientos. Por ejemplo: un portaherramientas rígido pero largo, no sirve si éste colisiona con la pieza, o sólo se puede utilizar en una posición inadecuada.

Por otro lado, en caso de que exista espacio suficiente, la selección de un portaherramientas rígido siempre será la mejor. Los tres elementos básicos para tener en cuenta en la selección del sistema de sujeción de las herramientas son:

- Primero, conviene considerar la operación de mecanizado a realizar. El tipo de operación afecta la elección del portaherramientas, ya que es indispensable aclarar si será torneado, fresado, taladrado, mandrilado y escariado o roscado. Además, hay que preguntarse por la calidad (tolerancia, acabado superficial) y el número de operaciones de mecanizado.

- Después de analizar la operación, es el momento de observar la pieza y cuestionar: ¿Es posible fijar la pieza con seguridad?, ¿una sola muestra o producción en serie?, ¿es necesario que una herramienta realice dos o más funciones? (para minimizar el número de cambios de herramienta).

- Para finalizar, se debe tener en cuenta la máquina: ¿cuáles son las necesidades de estabilidad, potencia y par torque? (especialmente para piezas grandes). ¿Centro de mecanizado, centro de torneado o máquina multitarea? ¿Tipo de acoplamiento en el husillo de la máquina? ¿Tipo de torreta? ¿Unidades de sujeción manuales o automáticas? ¿Sistema de herramientas modular o enterizo?

El sistema cono y portaherramienta de sujeción debe cumplir una serie de requisitos, por ejemplo:

- El montaje y desmontaje de la herramienta en la máquina debe ser sencillo.

- Permitir el cambio automático de éstas.

- Ajuste preciso con el husillo de la máquina.

- Permitir un perfecto alineamiento del eje de la herramienta con el eje del husillo.

- No introducir pérdidas de rendimiento ni rigidez en el sistema.

- El sistema debe ser adecuado para todos los tipos de máquina-herramienta previstos y para todos los tipos de condiciones de mecanizado.

Sistemas de sujeción de piezas

Existen muchos tipos de sistemas de sujeción para operaciones de mecanizado incluyendo mordazas, portaherramientas y prensas. De estos, los más ampliamente utilizados son las prensas en sus diferentes estilos, todas ellas diseñadas para posicionar y sujetar piezas de trabajo con firmeza mientras que son mecanizadas bajo diferentes especificaciones, dimensiones y tolerancias.