1.1 Sistemas de manufactura, definiciones y contexto

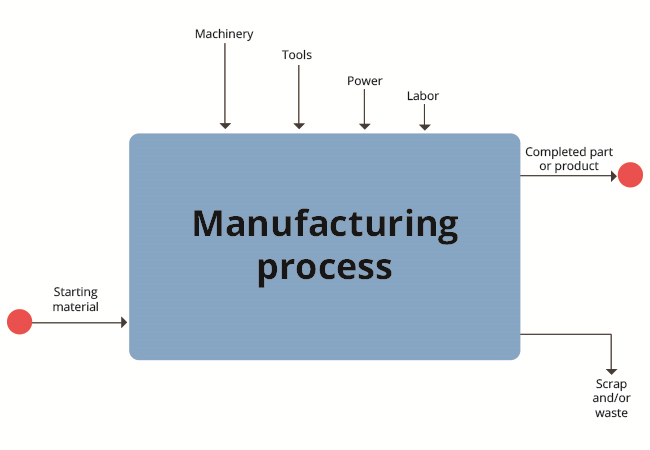

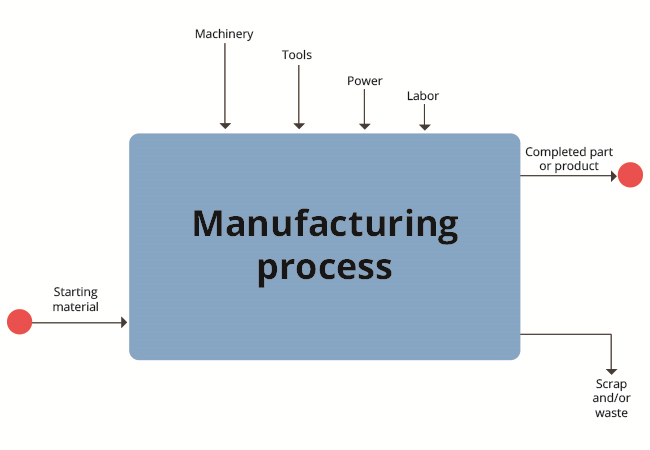

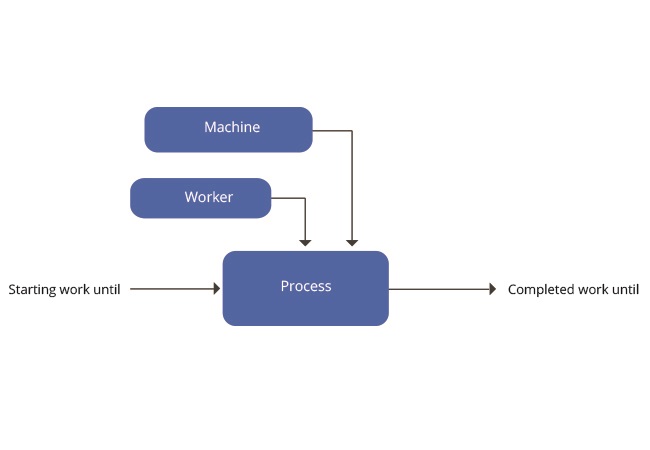

Un sistema de manufactura se define como:

Una colección de equipos integrados y recursos humanos, cuya función es llevar a cabo uno o más procesos y / u operaciones de ensamble en una materia prima, material, parte o conjunto de partes (Figura 1)

El equipo incluye:

- Máquinas y herramientas de producción.

- Dispositivos de posicionamiento de manipulación de materiales y de trabajo.

- Los sistemas informáticos.

Los recursos humanos son necesarios, ya sea a tiempo completo o de forma periódica, para mantener el sistema en funcionamiento.

Un sistema de manufactura es cuando se desarrolla un trabajo con valor agregado para los materiales, componentes y los productos.

Figura 1. El sistema de manufactura y sus elementos

Mikell P. Groover (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3rd Ed.). USA: Prentice Hall.

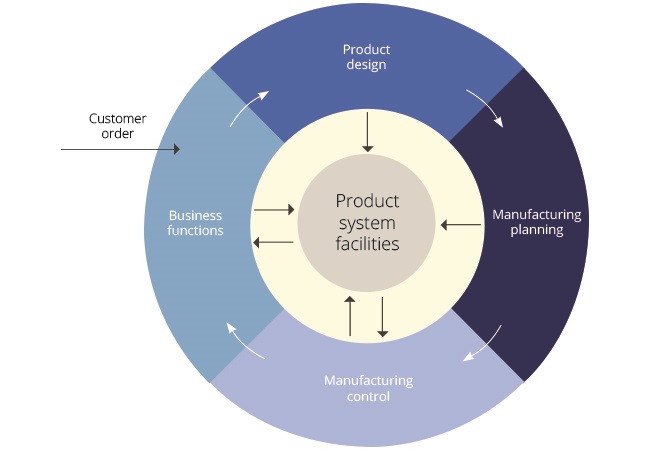

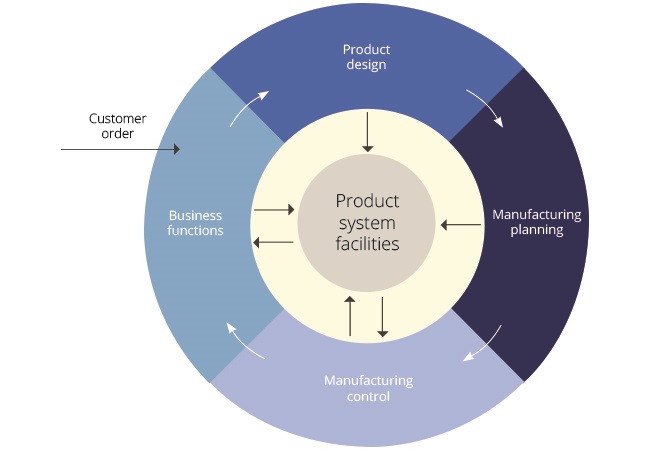

Los sistemas de manufactura pueden representarse por dos dominios o subsistemas (figura 2):

- La planta o línea de producción: incluye la nave de producción, el equipo (máquinas de producción, herramientas, equipos de manejo, inspección, equipos y sistemas de control) y la forma en que el equipo está organizado (distribución de la planta o layout).

- Los sistemas de apoyo a la manufactura: el conjunto de procedimientos utilizados por la compañía para gestionar la producción y para resolver problemas técnicos y logísticos en materiales de pedido, mover materiales o productos a través de la fábrica, y asegurar que los productos cumplen con los estándares de calidad. Estos sistemas involucran el ciclo de actividades de procesamiento de información que consiste en cuatro funciones:

- Funciones de negocio: ventas y marketing, la entrada de pedidos, el costo de contabilidad, facturación al cliente.

- El diseño del producto: investigación y desarrollo, ingeniería de diseño, taller de prototipo.

- Planificación de manufactura: planificación de procesos, planificación de la producción (MPS), MRP, planificación de la capacidad.

- Control de la manufactura: control de planta, control de inventario, control de calidad, mantenimiento.

Figura 2. El sistema de manufactura y sus diferentes dominios

Mikell P. Groover (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3rd Ed.). USA: Prentice Hall.

El contexto actual de los sistema de manufactura está principalmente caracterizado por:

- Globalización: los países en vías de desarrollo (como China, India, México) se están convirtiendo en actores importantes en fabricación a nivel mundial.

- Expectativas del cliente: los clientes, y consumidores demandan no solamente productos de alta calidad, sino también a la medida y que evolucionen de acuerdo a necesidades.

- Eficiencia operativa: los fabricantes deben ser eficientes en sus operaciones para superar las ventajas geográficas y de costo de mano de obra de los competidores internacionales.

- Innovación tecnológica: para competir y continuar con la visión de crecimiento, los fabricantes deben innovar desarrollando nuevas generaciones de productos y procesos que atiendan los requerimientos emergentes de sus clientes en los mercados globales.

- Regulaciones y sustentabilidad: los fabricantes deben cumplir los requerimientos de seguridad, proceso de reciclaje y protección al medio ambiente, tanto en sus productos como en sus procesos para cada localidad (por ejemplo, los niveles de emisiones tóxicas de un vehículo).

1.2 Clasificación de los sistemas de manufactura

Clasificación de las industrias:

Haz clic en cada pestaña para ver su descripción.

Orientadas a cultivar y explotar los recursos naturales, ejemplos: la agricultura, la minería.

Orientadas a convertir la salida de la industria primaria en productos, ejemplos: manufactura, generación de energía, construcción.

Sector servicios, ejemplos: banca, educación, gobierno, legal los servicios, el comercio minorista, el transporte

En cuanto al tipo de industria, los sistemas de manufactura pueden clasificarse en dos:

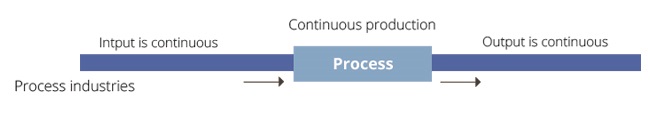

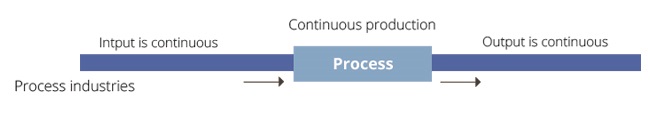

→ Manufactura de proceso (Figura 3):

Normalmente asociados a producción industrial continua; su desempeño es medido por la cantidad de producción (por ejemplo: toneladas de acero, m3 de gas, toneladas de cemento).

Figura 3 La manufactura continua o de proceso

Mikell P. Groover (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3rd Ed.). USA: Prentice Hall.

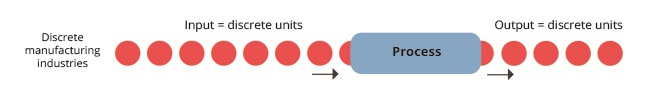

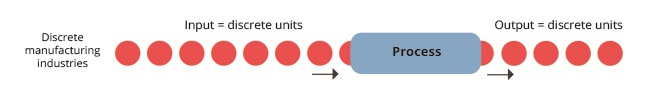

→ Manufactura discreta (figura 4):

Normalmente asociada a producción industrial discreta o en etapas/pasos; su desempeño es medido por el número de unidades producidas (por ejemplo: autos, computadoras, televisores, lavadoras…).

Figura 4. El sistema de manufactura discreta

Mikell P. Groover (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3rd Ed.). USA: Prentice Hall.

En términos de la participación humana, los sistemas de manufactura pueden clasificarse en:

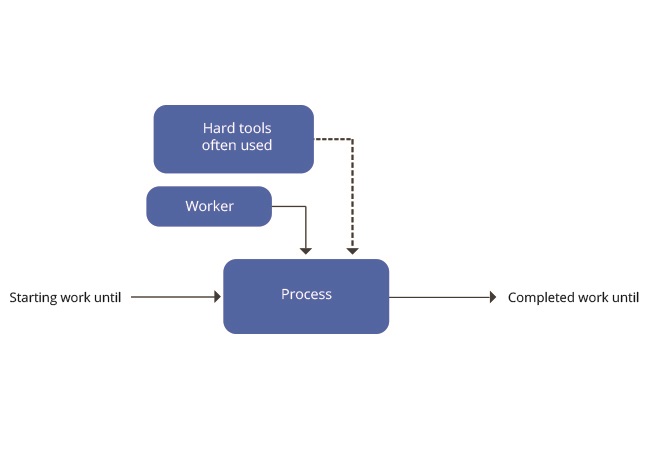

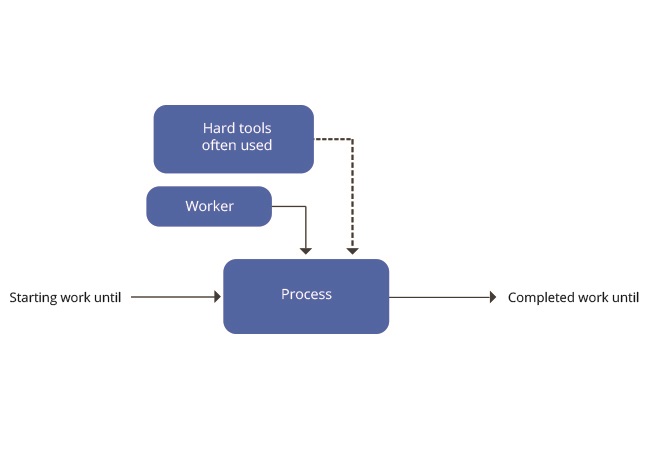

→ Sistemas manuales: el trabajador realiza una o más tareas sin la ayuda de máquinas o herramientas, pero con el uso de herramientas de mano (figura 5).

Figura 5. El sistema de manufactura manual

Mikell P. Groover (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3rd Ed.). USA: Prentice Hall.

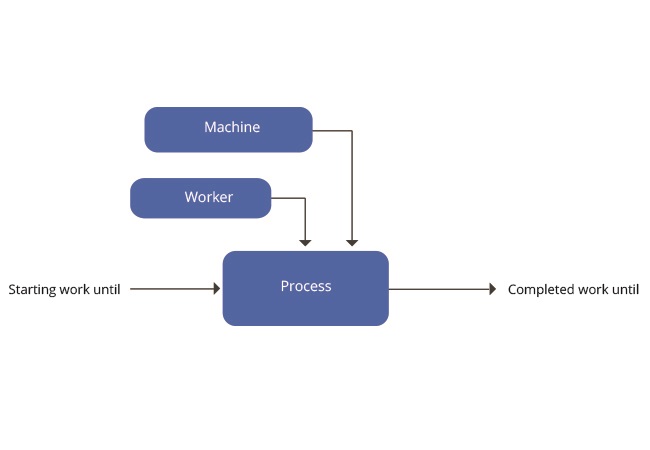

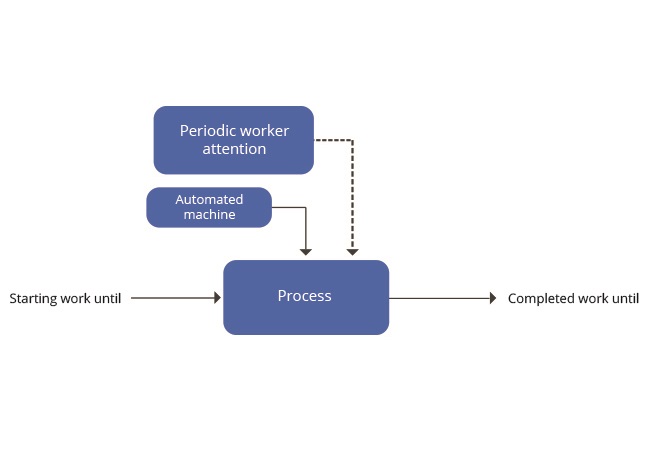

→ Sistemas trabajador-máquina o semiautomáticos: un trabajador operando una máquina o herramienta motorizada (figura 6).

Figura 6. El sistema trabajador-máquina

Mikell P. Groover (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3rd Ed.). USA: Prentice Hall.

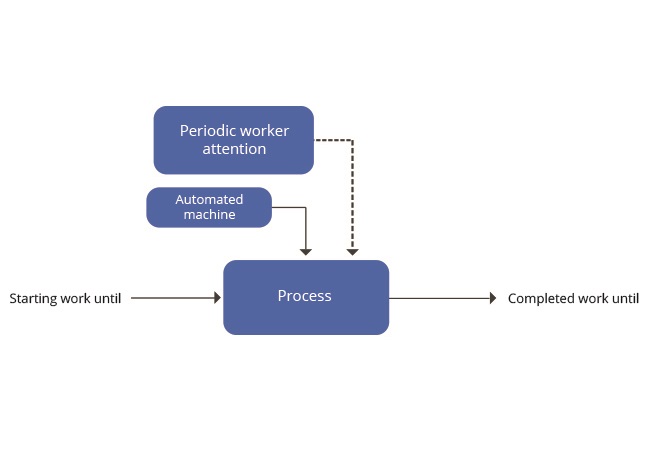

→ Sistemas de manufactura automatizados: un proceso realizado por una máquina sin la participación directa de un ser humano (figura 7).

Figura 7. El sistema de manufactura automatizado

Mikell P. Groover (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3rd Ed.). USA: Prentice Hall.

1.3 Trabajo manual en los sistemas de manufactura

¿Hay un lugar para el trabajo manual en las nuevas generaciones de sistemas de manufactura?

Respuesta: SÍ

Trabajo manual en los dos dominios de los sistemas de manufactura:

→ El trabajo manual en las operaciones de la línea de producción

La tendencia a largo plazo es hacia un mayor uso de sistemas automatizados para sustituir a la mano de obra; sin embargo, ¿cuándo se justifica el trabajo manual?

- Algunos países tienen costos laborales muy bajos y la automatización no puede justificarse.

- La tarea es tecnológicamente difícil para ser automatizada.

- Ciclo de vida corto del producto.

- Producto personalizado requiere la flexibilidad humana.

- Para hacer frente a los altibajos de la demanda.

- Para reducir el riesgo de falla del producto.

→ Trabajo manual en los sistemas de apoyo a la manufactura

- Los diseñadores de productos que llevan la creatividad a la tarea de diseño.

- Los ingenieros de manufactura que diseñan el equipo de producción y herramientas, y desarrollan plan de los métodos de producción y las rutas.

- El mantenimiento del equipo.

- Operaciones de programación y equipo.

- Desarrollo de proyectos de ingeniería.

- Gestión planta.

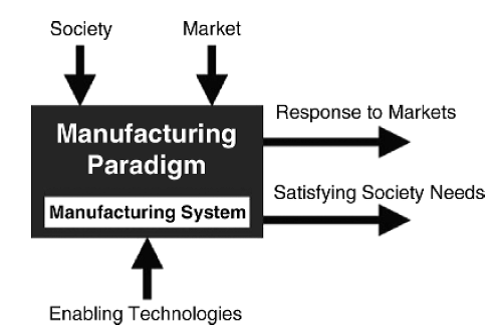

1.4 Paradigmas de producción

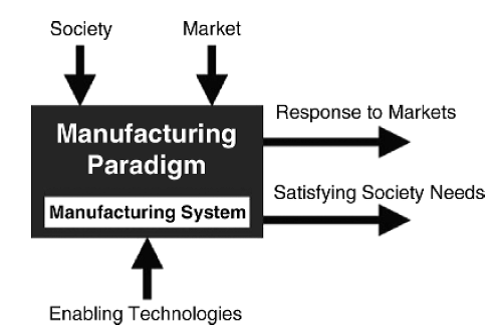

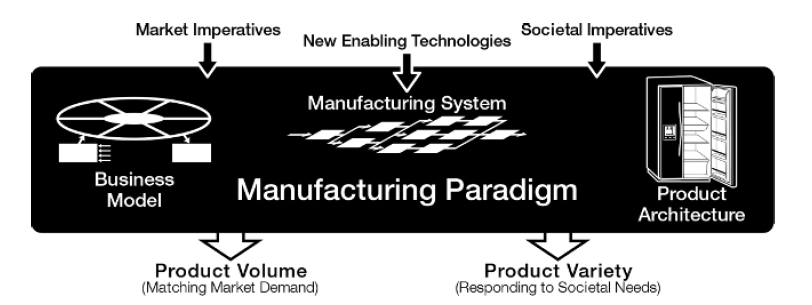

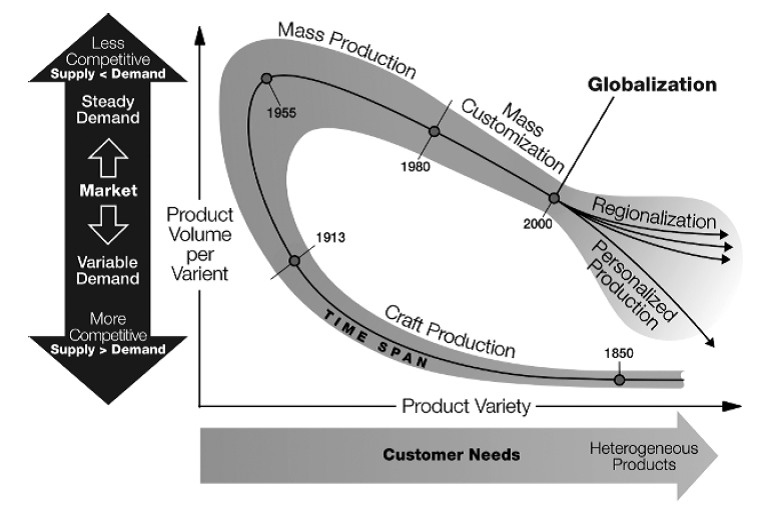

Paradigma es un modelo o patrón sostenido en una disciplina científica. En manufactura se consideran como modelos o patrones asociados a la forma de reaccionar o responder o de configuración de los diferentes agentes internos de los sistemas de manufactura a las influencias del mercado y de la sociedad (ver figura 1)

Figura 1. El paradigma de manufactura

Fuente: Koren, Y. (2010). The Global Manufacturing Revolution. John Wiley & Sons.

Recuperado de http://samples.sainsburysebooks.co.uk/9780470618790_sample_417896.pdf solo con fines educativos

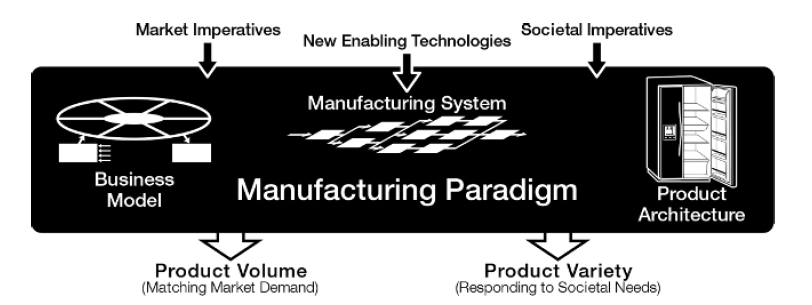

Un paradigma tiene validez durante un periodo, sin embargo existen cambios de paradigma asociados a la evolución de los sistemas de manufactura y su entorno, generando con ello cambios de paradigma o nuevos paradigmas.

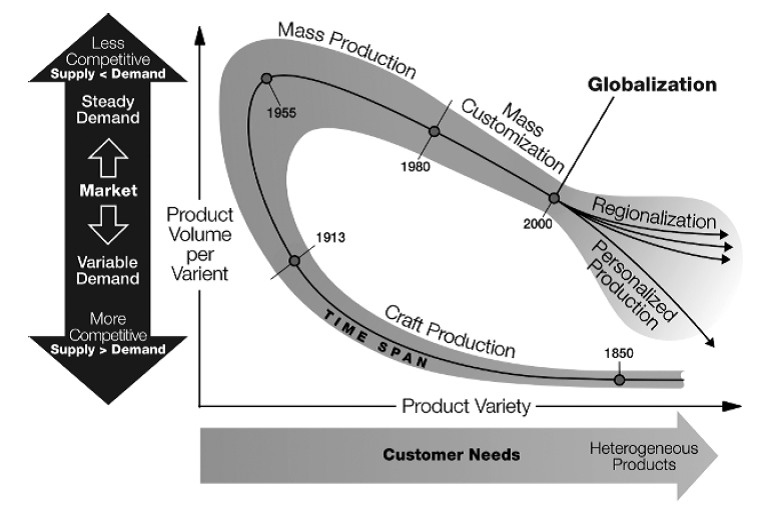

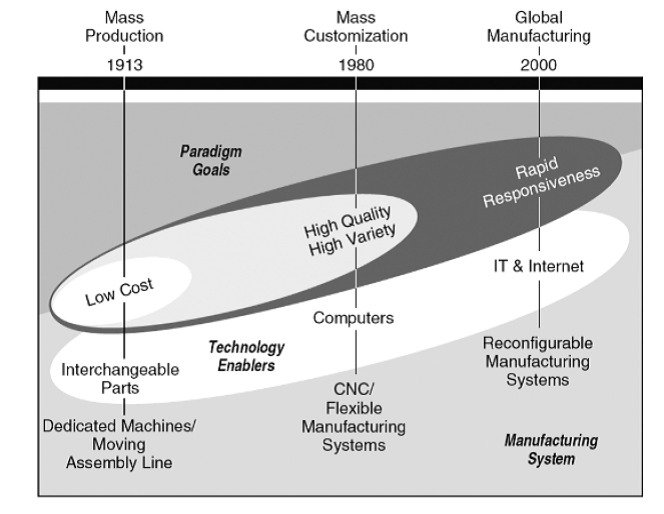

Al igual que existe interacción entre los diferentes agentes físicos del sistema de manufactura, hay también interrelación entre los diferentes paradigmas (agentes no físicos) e inclusive interacción entre los paradigmas y los elementos físicos de un sistema de manufactura. Esto último revela la importancia del estudio de los paradigmas de manufactura para el acertado diseño de un sistema de manufactura (ver figura 2).

Figura 2. Modelo de los paradigmas de manufactura Fuente: Koren, Y. (2010). The Global Manufacturing Revolution. John Wiley & Sons.

Recuperado de http://samples.sainsburysebooks.co.uk/9780470618790_sample_417896.pdf

Solo con fines educativos

En el contexto de manufactura se definen tres familias o grupos de paradigmas como sigue:

- Paradigma de producción: es un paradigma asociado al tipo de producción adoptado.

- Paradigma de diseño: es un paradigma asociado a la filosofía o criterios aplicados en el diseño de un sistema de manufactura y sus agentes.

- Paradigma de administración de la producción: es un paradigma asociado al tipo de enfoque de las tareas de optimización y mejora en los sistemas de manufactura.

Dentro de la familia de paradigmas de producción se identifican las siguientes variantes:

Haz clic en cada elemento para ver su descripción.

- Altos volúmenes

- Nulas variantes en productos

- Producción por empuje

- Bajo costo

- Ejemplo: embotelladoras o alimentos procesados

- Lotes de producción moderados con diversos productos

- Variedad de productos

- Producción empuje-arrastre

- Costo efectivo

- Ejemplo: infdustria automotriz

- Producción unitaria

- Ptoductos personalizados

- Porudcción arrastre

- Tendencia futurista

- Ejemplo: Starbucks coffee - personalización de bebidas y Coca-Cola - personalización de botellas

- Producción de un producto con una familia de modelos y adaptaciones

- Optimización de los sistemas de producción desde una perspectiva globa

- Manufactura extendida

- Ejemplo: infdustria automotriz

En la figura 3 se muestra la evolución de los paradigmas de producción de acuerdo al profesor Yoram Korem.

Figura 3. Evolución de los paradigmas de producción Fuente: Koren, Y. (2010). The Global Manufacturing Revolution. Wiley.

Recuperado de http://books.google.com.mx/...

Solo para fines educativos

1.5 Paradigmas de diseño de sistemas de manufactura

Dentro de la familia de paradigmas de diseño se encuentran las siguientes variantes :

Haz clic en cada botón para ver las descripciones de los diferentes tipos de diseños.

- Solo se puede producir un solo tipo de producto

- Nula variedad de productos

- Se producen varios tipos de productos

- El tiempo de reconfiguración es alto

- Reutilización de sistemas de ensamble a bajo costo con alto tiempo de inicio.

- Posibilidad de procesar múltiples productos en una misma línea de ensamble con un tiempo muy bajo

- Variedad de productos

- Capital de inversión alto

- Mayor tiempo de vida de producción

- Costos bajos

- La estación de trabajo se adapta a la producción de diferentes productos o modelos

- Rango de tiempo de cambio de modelo es de los segundos a minutos

- Capital de inversión alto

- Menor inversión en herramentales de sujeción

- También los de mayor porcentaje de reutilización

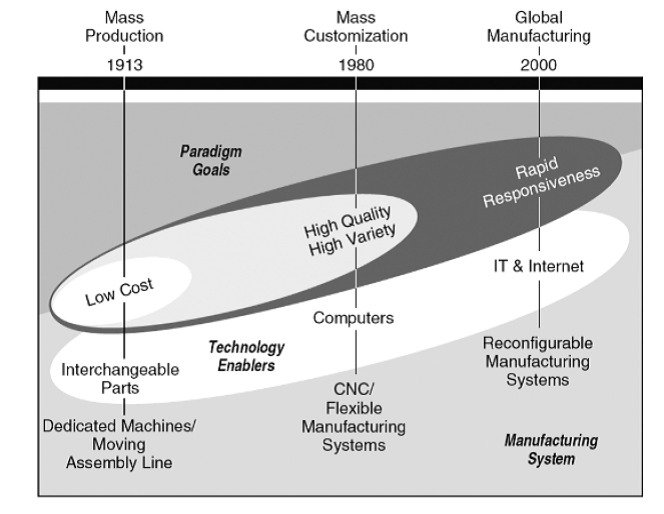

La figura 4 muestra la evolución de los paradigmas de diseño de los sistemas de manufactura y su relación con los paradigmas de producción de acuerdo al profesor Yoram Korem.

Figura 4. Relación de la evolución entre los paradigmas de producción, paradigmas de diseño y las tecnologías

Fuente: Koren, Y. (2010). The Global Manufacturing Revolution. Wiley.

Recuperado de http://books.google.com.mx/...

Solo para fines educativos

1.6 Paradigmas de la administración de la producción

Dentro de la familia de paradigmas asociadas al enfoque de la administración u operación de la producción se encuentran las siguientes variantes :

Haz clic en cada elemento para ver su descripción.

Es un patrón muy usado a principios del siglo pasado, está basado en principios de administración científica y asociado a la optimización y estandarización de los tiempos para la realización de cada tarea o trabajo, considera la selección de los trabajadores con habilidades adecuadas para cada trabajo, la capacitación para tareas estándar, la planeación del trabajo y la eliminación de paros, el tiempo de trabajo debe incluir períodos de descanso, para aumentar la productividad e incentivo salarial para el aumento de la producción

Es un patrón asociado al control estadístico de procesos y herramienta de calidad simples como el diagrama causa efecto de (Ishikawa) o los 14 puntos para alcanzar cero defectos de Deming & Duran, también otros métodos como el control de calidad fuera de línea de Taguchi

Como el Toyota Production System (TPS) es un patrón asociado a la filosofía justo a tiempo - reducción drástica de inventarios, la asociación con proveedores y clientes - producción tipo arrastre, la reducción de los tiempo de modelo – producción en lotes pequeños con alta flexibilidad, enfoque a la calidad en el origen - cero defectos , empoderamiento de las personas – promover la motivación, el autocontrol y la circulación de ideas atreves de la formación de equipos naturales de negocio, filosofía de mejora continua – implementación del Kaizen y círculos de calidad , manufactura celular – potenciar la flexibilidad, reducción de los tiempos de espera y las mejoras en la calidad

Es un patrón asociado a la aplicación de un método sistemático para identificar y eliminar el desperdicio a través de mejora continua haciendo que el producto fluya de acuerdo a la demanda (arrastre) del cliente, bajo este enfoque los procesos y sistemas de manufactura son diseñados para eliminar el desperdicio, el desperdicio es entendido como todo aquello que consume recursos y no agrega valor.

A continuación se muestra un resumen de la evolución de algunos conceptos asociados a los diferentes paradigmas de manufactura:

| En el pasado |

En el presente |

| Competencia local |

Mercado y competencia global. |

| Alto volumen y poca variedad de productos (producción en masa). |

Alta variedad de productos en lotes moderados (producción flexible). |

| Alta calidad de acuerdo a especificación. Algunos defectos son aceptados. La calidad viene de la inspección. Altos costos de calidad. |

Calidad superior. Nos son aceptables los defectos. Calidad en el origen. La calidad no cuesta más. |

| Entrega y servicio son importantes. |

Entrega y servicio son vitales. |

| Los proveedores son adversarios. |

Los proveedores son parte del equipo. |

| Los empleados ejecutan las tareas o lo que se les indica. |

Los empleados tienen proactividad y empoderamiento para influir en la mejora del desempeño. |

| Equipos o sistemas con alto nivel de desperdicio. |

Equipos y sistemas diseñados para maximizar el valor agregado. |

| Capital o equipo subutilizado. |

Capital o equipo con alta utilización. |

La situación actual de la industria de la manufactura está asociada a una fuerte competencia global, caracterizada por la demanda de mayor variedad de productos, con fuertes presiones para reducir los costes de producción, así como la rápida adaptación a las fluctuaciones en la demanda de producción, al mismo tiempo que el requerimiento de cumplir con las regulaciones del producto (durabilidad, resistencias, seguridad, reciclaje…) y producción (impacto ambiental, seguridad...) en los diferentes mercados.

La situación actual de la industria de la manufactura está asociada a una fuerte competencia global, caracterizada por la demanda de mayor variedad de productos, con fuertes presiones para reducir los costes de producción, así como la rápida adaptación a las fluctuaciones en la demanda de producción, al mismo tiempo que el requerimiento de cumplir con las regulaciones del producto (durabilidad, resistencias, seguridad, reciclaje…) y producción (impacto ambiental, seguridad...) en los diferentes mercados.