12.1 Definición de los requerimientos del cliente, la función y la matriz de diseño

Requerimientos del Cliente:

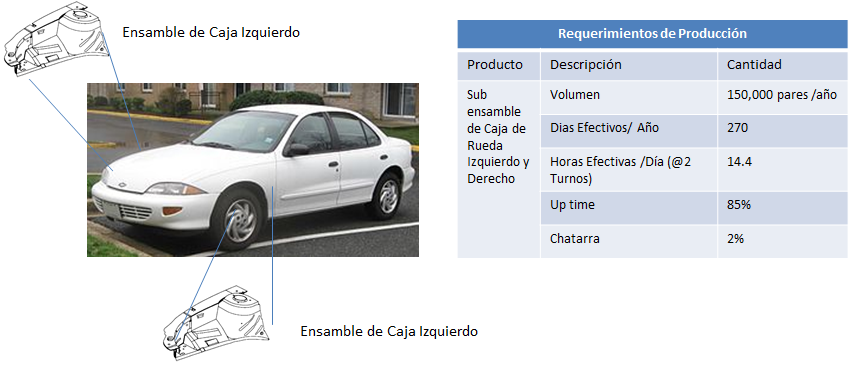

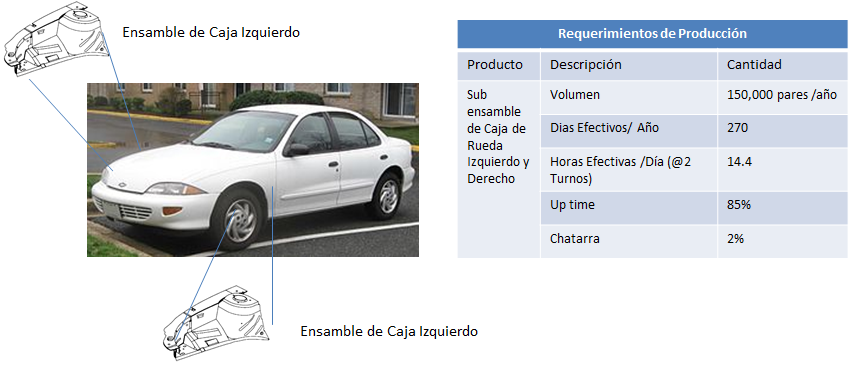

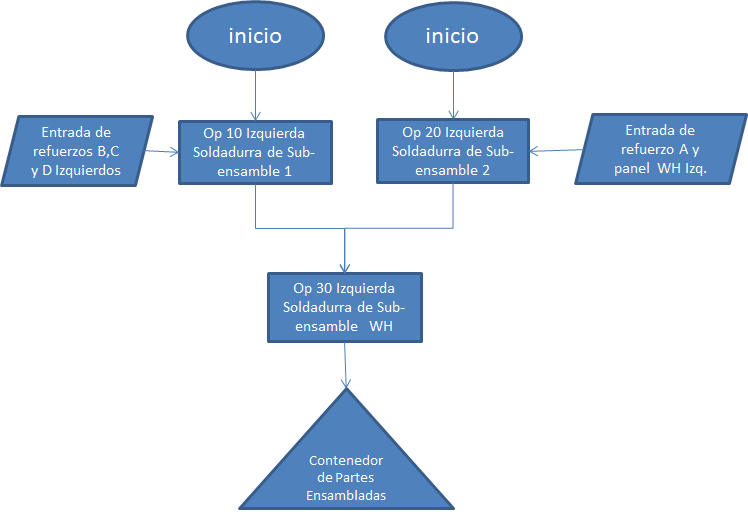

El fabricante de automóviles General Motors desea lanzar a producción la nueva versión del vehículo Cavalier, para lo cual requiere el diseño de un sistema de ensamble para la fabricación de los componentes metálicos de carrocería llamados cajas de rueda delantera a continuación se enlistan los principales requerimientos para este sistema de ensamble:

- Para continuar con el despliegue de su estrategia de manufactura esbelta, GM desea que el diseño aporte el máximo porcentaje de valor agregado y reduzca cualquier tipo de desperdicio consiguiendo con ello reducir al máximo los costos de producción.

- Alineado a su estrategia de calidad, el cliente desea que los procesos considerados sean aplicados de forma automática (con robots industriales).

- La estrategia de mercado demanda un solo tipo de producto con ciclo de vida de 5 años, sin embargo el sistema de ensamble tiene que ser fácil de reconfigurase para procesar siguientes generación del producto una vez terminados los 5 años de vida del primer producto.

- Los requerimientos de volumen producción, así como los parámetros de producción de la planta de GM se presentan en la figura 1.

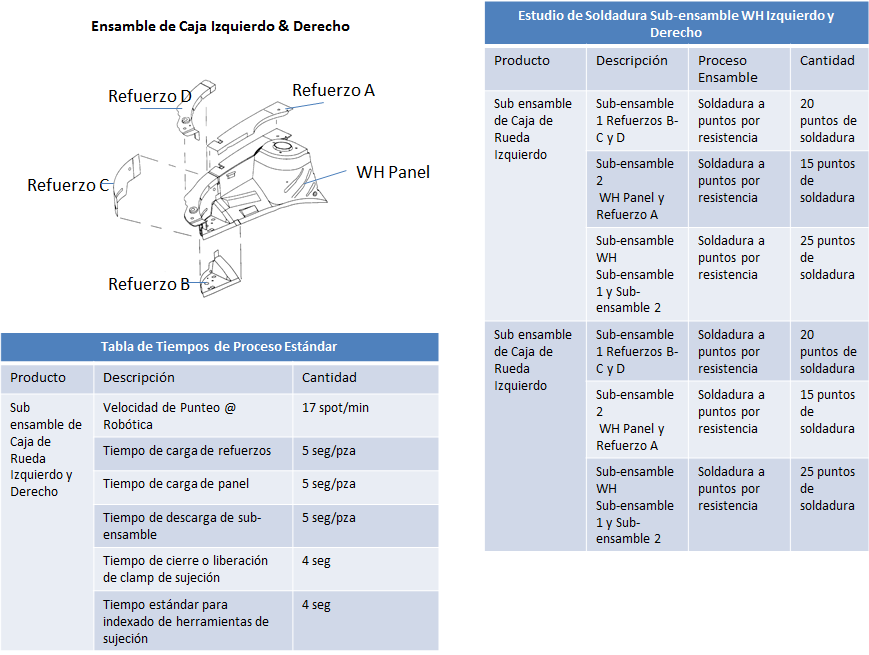

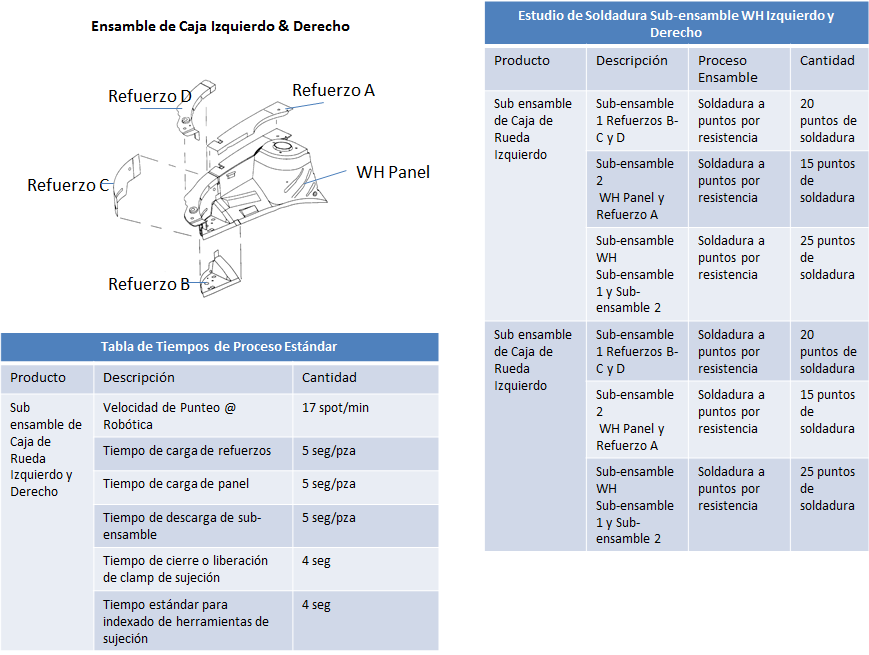

- Los componentes del producto y requerimientos de proceso incluyendo las velocidades de proceso y los tiempos estándar de trabajo a considerar se muestran en la figura 2.

Los entregables esperados del proceso de diseño se listan a continuación:

- La matriz de diseño del sistema (DSM).

- El diagrama de árbol y de flujo de proceso.

- El cálculo del tiempo de ciclo requerido para el sistema de ensamble y la estimación de los tiempos de ciclo reales de cada una de las estaciones del sistema.

- La estimación del porcentaje de utilización para cada una de las estaciones de ensamble.

- El layout incluyendo la lista de equipo y gente requerida para el sistema de producción.

Figura 1. Requerimientos y parámetros de producción del cliente GM

Figura 2. Requerimientos de parámetros de proceso del cliente GM

Desarrollo de la matriz de diseño del sistema de ensamble:

Para construir la matriz de diseño primero se identifica los principales agentes que componen el sistema de ensambles listados a continuación:

- Tecnologías de proceso que en este caso es definida por la tecnología de soldadura para unir los componentes metálicos del ensamble.

- Tecnología de sujeción, en este caso son los dispositivos de ensamble que aseguran el producto que se ensamblará.

- Tecnología de manejo, en particular se considera en este agente los equipos, tanto para transferir el producto como para indexar los dispositivos de sujeción.

- Tecnología de automatización y control, definida por los robots de proceso y los controladores del sistema.

- Paradigma de diseño del sistema de ensamble.

- Paradigma de producción del sistema de ensamble.

- Paradigma de administración de la producción del sistema de ensamble.

- Layout de la línea de ensamble.

A partir de estos agentes se puede construir mapear los requerimientos del cliente a las funciones del sistema (FR´s) y éstas a los parámetros de diseño (DP´s) del sistema de ensamble tal y como se muestra en la siguiente tabla:

| Necesidades del cliente (CN´s) |

Funciones del sistema (FR´s) |

Parámetros de diseño del sistema (DP´s) |

| CN0: Sistema de ensamble esbelto, automático y reconfigurable. |

FR0: Producción esbelta, automático y reconfigurable. |

DP0: Diseño de un sistema ensamble esbelto, automático y reconfigurable. |

| |

FR1: Ensamble con proceso de soldadura. |

DP1: Ensamblar utilizando tecnología de soldadura por puntos. |

| FR2: Sujeción del producto para su control dimensional. |

DP2: Tecnologías de herramental con actuadores neumáticos y de diseño reconfigurable. |

| FR3: Manejo del producto para acceder a diferentes estaciones de ensamble. |

DP3: Dispositivos de indexado de herramentales de sujeción para incrementar % Valor agregado. |

| FR4: Aplicación automática del proceso de soldadura. |

DP4: Robots industriales para la aplicación de soldadura por puntos. |

| FR5: Fácil reconfiguración del sistema al final de la vida del producto. |

DP5: Diseño de los dispositivos de sujeción para un fácil reconfiguración al final de la vida del producto. |

| FR6: Producción en masa de un solo tipo de producto. |

DP6: Diseño esbelto para producción en masa. |

| FR7: Función de proceso esbelto. |

DP7: Diseño que maximice el % de valor agregado. |

| FR8: Layout esbelto. |

DP8: Layout compacto que maximice el % de valor agregado. |

A partir de la lista de funciones y parámetros de diseño se construye la matriz de diseño (DSM) siguiente:

| |

DP0 |

DP1 |

DP2 |

DP3 |

DP4 |

DP5 |

DP6 |

DP7 |

DP8 |

| FR0 |

x |

|

|

|

|

|

|

|

|

| FR1 |

x |

x |

|

|

|

|

|

|

|

| FR2 |

x |

x |

x |

|

|

|

|

|

|

| FR3 |

x |

|

x |

x |

|

|

|

|

|

| FR4 |

x |

x |

x |

|

x |

|

|

|

|

| FR5 |

x |

x |

x |

x |

x |

x |

|

|

|

| FR6 |

x |

x |

x |

x |

x |

x |

x |

|

|

| FR7 |

x |

|

|

x |

|

x |

x |

x |

|

| FR8 |

x |

x |

x |

x |

x |

x |

x |

x |

x |

El tipo de acomodo de la relación entre los elementos de la matriz puede constatar que se tiene un arreglo de matriz desacoplado, lo cual es un requisito para conseguir un correcto diseño del sistema de manufactura, la matriz anterior muestra la secuencia en la que se tiene que incluir cada uno de los elementos en el sistema de ensamble, es decir, que para validar la tecnología herramental de sujeción se tiene que asegurar los accesos al dispositivo por parte de la tecnología de proceso (pinza de soldadura por puntos), para diseñar el layout del sistema es importante considerar todas las tecnologías y los paradigmas de manufactura asociados con los requerimientos del cliente.

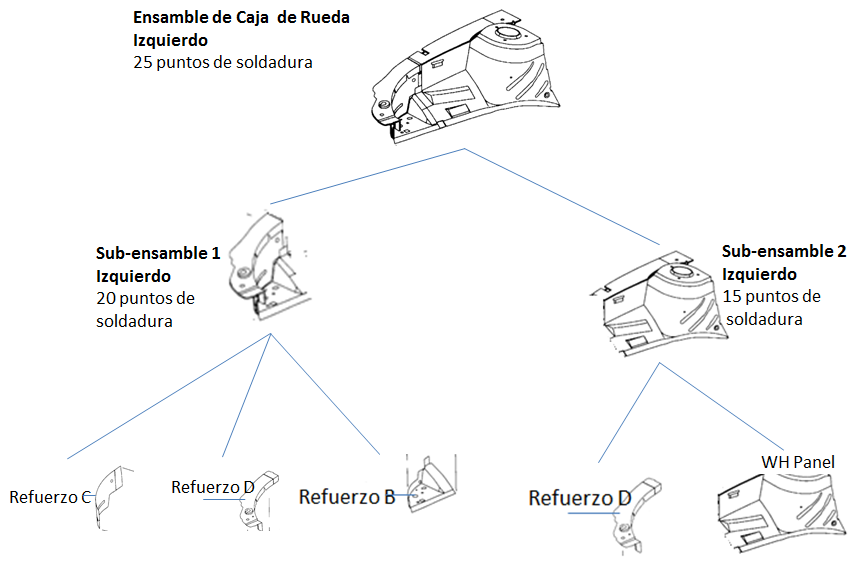

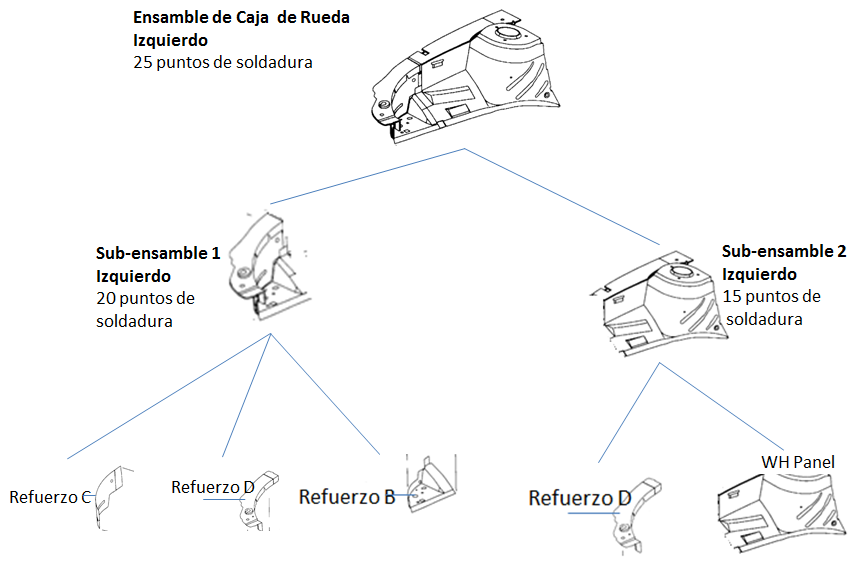

12.2 Desarrollo del árbol de ensamble y diagrama de flujo

La figura 3 muestra el diagrama de árbol de ensamble de la caja de rueda frontal izquierda y derecha, se observa que se va a requerir de al menos tres estaciones de ensamble para llegar al ensamble final de la caja de rueda frontal, este número de estaciones se tendrán que duplicar siendo un sistema para el ensamble izquierdo y otro sistema para el ensamble derecho.

De acuerdo al árbol de ensamble las estaciones que se requerirán son:

- OP10 izquierda: Soldar subensamble 1, que consta de los refuerzos B, C y D izquierdos.

- OP10 derecha: Soldar subensamble 1, que consta de los refuerzos B, C y D derechos.

- OP20 izquierda: Soldar subensamble 2, que consta del refuerzo D soldado al WH panel izquierdo.

- OP20 derecha: Soldar subensamble 2, que consta del refuerzo D soldado al WH panel derecho.

- OP30 izquierda: Soldar los subensamble 1 y subensamble 2, para dar lugar al ensamble final de la caja de rueda frontal izquierda.

- OP30 derecha: Soldar los subensamble 1 y subensamble 2, para dar lugar al ensamble final de la caja de rueda frontal derecha.

Se tiene además igual número de operaciones para soldar la caja de rueda frontal derecha.

Figura 3. Diagrama de árbol de ensamble de la caja de rueda frontal izquierda y derecha

Tomando en cuenta el árbol de ensamble y las operaciones definidas previamente, se diseña el diagrama de flujo, el cual se muestra en la figura 4:

Figura 4. Diagrama de flujo de proceso de ensamble de la caja de rueda frontal izquierda y derecha

Tanto el diagrama de árbol como el diagrama de flujo servirán posteriormente para desarrollar los cálculos de tiempo de ciclo por cada estación y el layout del sistema de ensamble.

12.3 Análisis de tiempo de ciclo y diseño de layout

El cálculo del tiempo de ciclo requerido se calcula con la fórmula siguiente:

Tiempo de ciclo dediseño = (Días efectivos año*Horas efectivas día*% Up-time*3600) / (Volumen requerido al año(1+% chatarra))

De los datos del cliente mostrados en la figura 1, se tiene que:

- Volumen= 150 000 pares/año

- Días efectivos año= 270 días

- Horas efectivas al día (2 turnos)=14.4

- Up-time= 85%

- Chatarra= 2%

Substituyendo en formula, se calcula el tiempo de ciclo requerido o de diseño para procesar un ensamble de caja de rueda

Tiempo de Ciclo de Diseño = (270*14.4*.85*3600) / 150,000(1+.02)

Tiempo de Ciclo de Diseño = 78 segundos

Lo anterior significa que para cumplir con el volumen de producción, el sistema de ensamble tiene que operar a 2 turnos durante 270 días del año y estará produciendo un par de ensambles de caja de rueda (izquierda y derecha) cada 78 segundos.

Una vez estimado el tiempo de ciclo requerido para el sistema, se procede a calcular el tiempo de ciclo de diseño para cada una de las estaciones de ensamble. Para esto primero se hará un resumen de la cantidad de proceso en este caso puntos de soldadura por resistencia requerido en cada estación de proceso:

| Descripción |

Estación 10 |

Estación 20 |

Estación 30 |

| Ensamble WH izquierdo |

20 puntos |

15 puntos |

25 puntos |

| Ensamble WH derecho |

20 puntos |

15 puntos |

25 puntos |

| Total |

40 puntos |

30 puntos |

50 puntos |

Con base a la cantidad de puntos aplicados en cada estación u operación se estima el tiempo de proceso disponible en cada estación, para ello, y cumpliendo los requerimientos de manufactura esbelta, se obtiene que cada estación contará con un dispositivo de indexado que tendrá que hacer 2 movimientos de indexación, uno para procesar el lado izquierdo y otro para procesar el lado derecho de cada ensamble, el resumen queda como se muestra a continuación:

| Descripción |

Estación 10 |

Estación 20 |

Estación 30 |

| Tiempo de ciclo requerido |

78 s |

78 s |

78 s |

| Tiempo de indexado ( 4 s x 2 ) |

8 s |

8 s |

25 s |

| Tiempo de disponible para el proceso |

70 s |

70 s |

70 s |

Ahora se puede estimar la cantidad de robots requerida para cada estación de trabajo, en este caso se considera la velocidad de proceso de aplicación de puntos con robot especificada en la figura 2 y que corresponde a 17 puntos/minuto, la siguiente formula te ayudará a calcular la cantidad de robots requerida para cada estación de trabajo:

# Robots requeridos = (Cantidad total de puntos*60) / (Velocidad de aplicacion * Tiempo disponible para proceso)

Aplicando la fórmula para cada estación de ensamble se tiene:

# Robots Requeridos (Estación 10) = (40 * 60) / (17 * 70) = 2.01 Robots

# Robots Requeridos (Estación 20) = (30 * 60) / (17 * 70) = 1.51 Robots

# Robots Requeridos (Estación 30) = (50 * 60) / (17 * 70) = 2.52 Robots

Lo anterior significa que para cumplir con los requerimientos de tiempo de ciclo se necesitan 2 robots en estación 10, otros 2 robots para la estación 20 y 3 robots más para la estación 30, desde aquí se observa que las estaciones 20 y 30 quedan con robots que estarán parcialmente utilizados.

Ahora se procede a calcular los tiempos de proceso reales para cada estación de trabajo de acuerdo con la fórmula:

Tiempo de proceso real = (Cantidad total de puntos * 60) / (Velocidad de aplicacion * # Robots)

Aplicando la fórmula para cada estación de ensamble se tiene:

Tiempo de proceso real (Estación 10) = (40 * 60) / (17 * 2) = 81 s

Tiempo de proceso real (Estación 20) = (30 * 60) / (17 * 2) = 53 s

Tiempo de proceso real (Estación 30) = (50 * 60) / (17 * 3) = 59 s

Calculando los porcentajes de utilización de cada estación de trabajo de acuerdo con la siguiente formula:

% utilización = (Tiempo de ciclo real * 100) / (Tiempo de ciclo requerido)

En este caso el tiempo de ciclo real resulta de la suma del tiempo real de proceso y tiempo de indexado, por lo que aplicando la fórmula para cada estación de ensamble se tiene el porcentaje de utilización y sus correspondiente Tciclo real para cada estación de trabajo:

% utilización (estación 10) = ((81 + 8) * 100) / 78 = 114 % @ Tciclo real de 79 s

% utilización (estación 20) = ((53 + 8) * 100) / 78 = 78 % @ Tciclo real de 61 s

% utilización (estación 30) = ((59 + 8) * 100) / 78 = 86 % @ T ciclo real 67 s

Ahora sólo queda diseñar el layout del sistema de ensamble, ésta es quizás la parte más abstracta del diseño, pero también como se sabe una de las más importantes, por tanto, para cada estación de trabajo se tiene un dispositivo de sujeción derecho y otro izquierdo, así también se asume que hay un dispositivo de indexado en cada estación, el cual permite procesar los tiempos de carga y descarga fuera del tiempo de ciclo real. Por último se debe conocer también la cantidad de robots requerida por estación, se procede a diseñar el layout para cada estación:

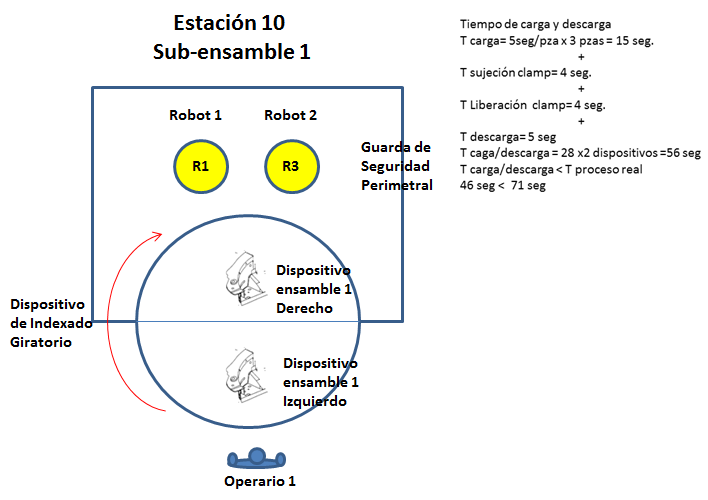

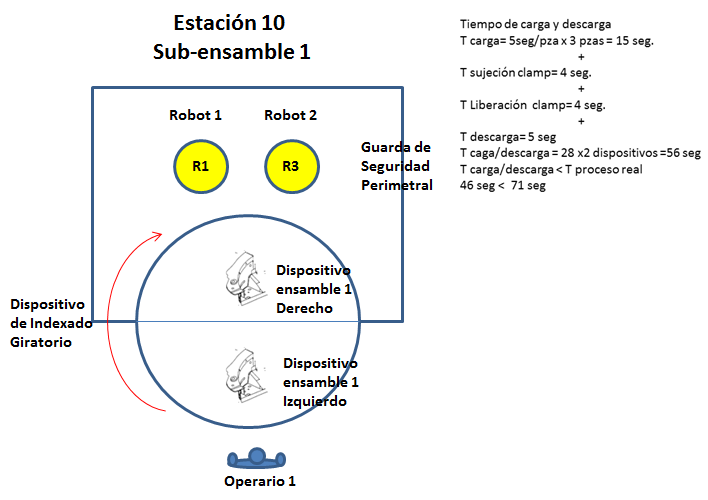

Estación 10 soldadura de subensamble 1: La figura 5 muestra el layout propuesto para la estación 10, aquí el operario 1 descarga y carga componentes del subensamble 1 izquierdo por uno de los lados del dispositivo de indexado giratorio, mientras que al mismo tiempo los robots 1 y 2 están soldando el subensamble 1 derecho, posteriormente el dispositivo gira poniendo ahora el subensamble 1 izquierdo frente a los robots para ser soldado, mientras que el operario descarga y carga el subensamble 1 derecho del lado opuesto, aquí también se incluye un análisis de validación de los tiempos de carga y descarga del operario, esto con el fin de asegurar que esta tarea sea más rápida que aquélla ejecutada por los robots de soldadura, con esto se garantiza los tiempos de ciclo reales estimados, para esta estación se observa que el operario llega a tener (71-46)= 25 s disponibles en cada tiempo de ciclo para otras tareas como las de inspección de la calidad entre otras.

Figura 5. Lay de la estación 10 que ejecuta el subensamble 1 izquierdo y derecho

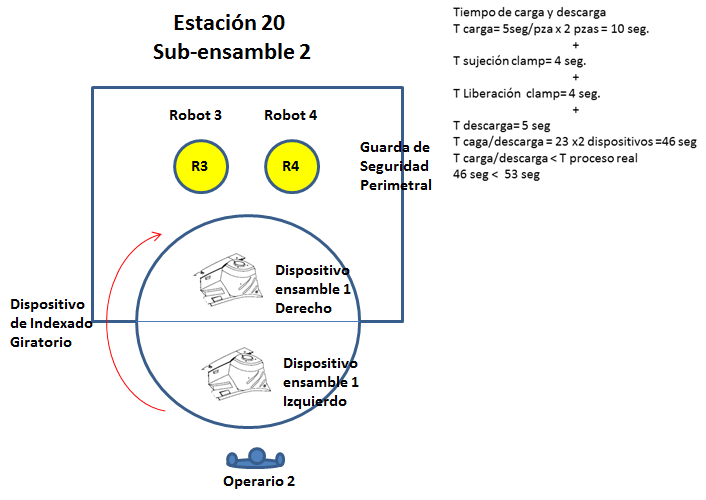

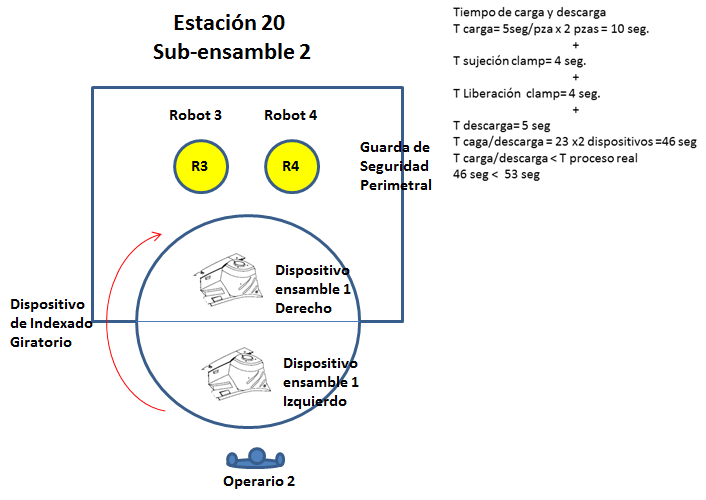

Estación 20 Soldadura de subensamble 2: La figura 6 muestra el layout propuesto para la estación 20, aquí el operario 2 descarga y carga componentes del subensamble 2 izquierdo por uno de los lados del dispositivo de indexado giratorio, mientras que al mismo tiempo los robots 3 y 4 están soldando el subensamble 2 derecho, posteriormente el dispositivo gira poniendo ahora el subensamble 2 izquierdo frente a los robots para ser soldado mientras que el operario descarga y carga el subensamble 2 derecho del lado opuesto, aquí también se incluye un análisis de validación de los tiempos de carga y descarga del operario, esto con el fin de asegurar que esta tarea sea más rápida que aquella ejecutada por los robots de soldadura, con esto se garantiza los tiempos de ciclo reales estimados, para esta estación se observa que el operario llega a tener (53-46)= 7 s disponibles en cada tiempo de ciclo lo que le permite absorber cualquier variabilidad en sus tiempos de carga y descarga.

Figura 6. Lay de la estación 20 que ejecuta el subensamble 2 izquierdo y derecho

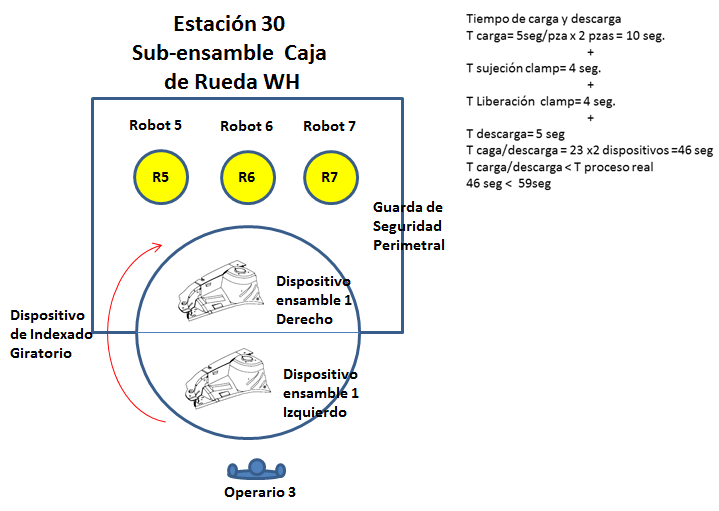

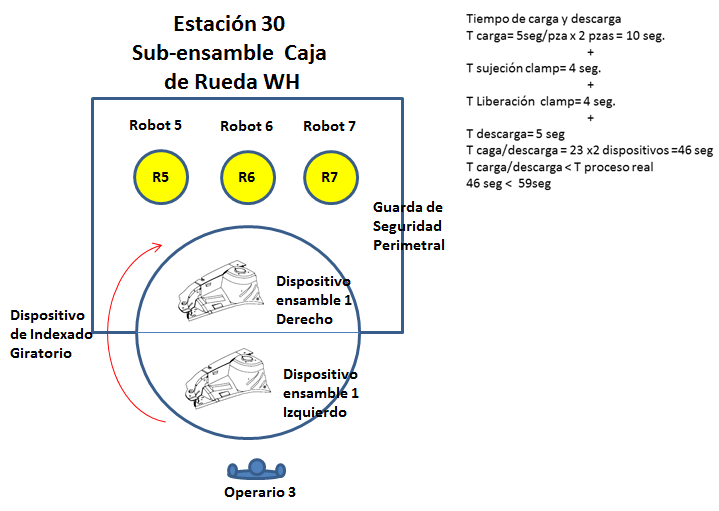

Estación 30 Soldadura del subensamble de la caja de rueda: La figura 7 muestra el layout propuesto para la estación 30, aquí el operario 3 descarga y carga componentes del subensamble 1 y 2 izquierdo por uno de los lados del dispositivo de indexado giratorio, mientras que al mismo tiempo los robots 5, 6 y 7 están soldando el subensamble de caja de rueda derecho, posteriormente el dispositivo gira poniendo ahora el subensamble de caja de rueda izquierdo frente a los robots para ser soldado, mientras que el operario descarga y carga los subensambles 1 y 2 derecho del lado opuesto, se incluye un análisis de validación de los tiempos de carga y descarga del operario, esto con el fin de asegurar que esta tarea sea más rápida que aquella ejecutada por los robots de soldadura, se garantiza los tiempos de ciclo reales estimados, para esta estación se observa que el operario llega a tener (59-46)= 13 s disponibles en cada tiempo de ciclo lo que le permite absorber cualquier variabilidad en sus tiempos de carga y descarga.

Figura 7. Lay de la estación 30 que ejecuta el subensamble de la caja de rueda izquierda y derecha

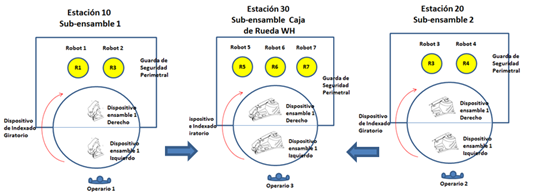

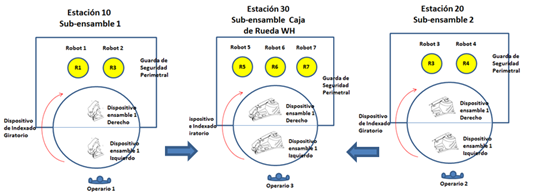

Sistema de ensamble completo: La figura 8 muestra el layout de la línea de ensamble completa, el layout propuesto es tipo celular en línea donde a los extremos se tiene las estaciones 10 y 20 mientras que la estación 30 queda en medio de ambas para facilitar distancias cortas de movimiento de material entre las estaciones y la alimentación y salida de los contenedores de componentes y de producto terminado:

Figura 8. Lay del sistema de ensamble de la caja de rueda frontal izquierda y derecha

Finalmente se presenta la tabla de resumen de equipos y gente requerida para este diseño de línea de ensamble:

| Descripción |

Robots de soldadura |

Dispositivos de indexado |

Dispositivos de sujeción |

Sistemas de Ctrl. de celda |

Gente directa |

| Estacion 10 |

2 |

1 |

2 |

1 |

1 |

| Estacion 20 |

2 |

1 |

2 |

1 |

1 |

| Estacion 30 |

3 |

1 |

2 |

1 |

1 |

| Total |

7 |

3 |

6 |

3 |

3 |

Conclusiones:

En general el sistema resultante es una línea de ensamble esbelta, con ligeras oportunidades de incrementar la utilización en las estaciones 20 y 30, también se asume que los robots serán capaces de tener acceso a los puntos de soldadura, respecto al requerimiento de reconfiguración. Se propone que el diseño de los sistemas de sujeción sea de cambio semirápido para que puedan ser reutilizadas cada una de las celdas para la siguiente generación de producto.