14.1 Evaluación temprana de las alternativas de producción

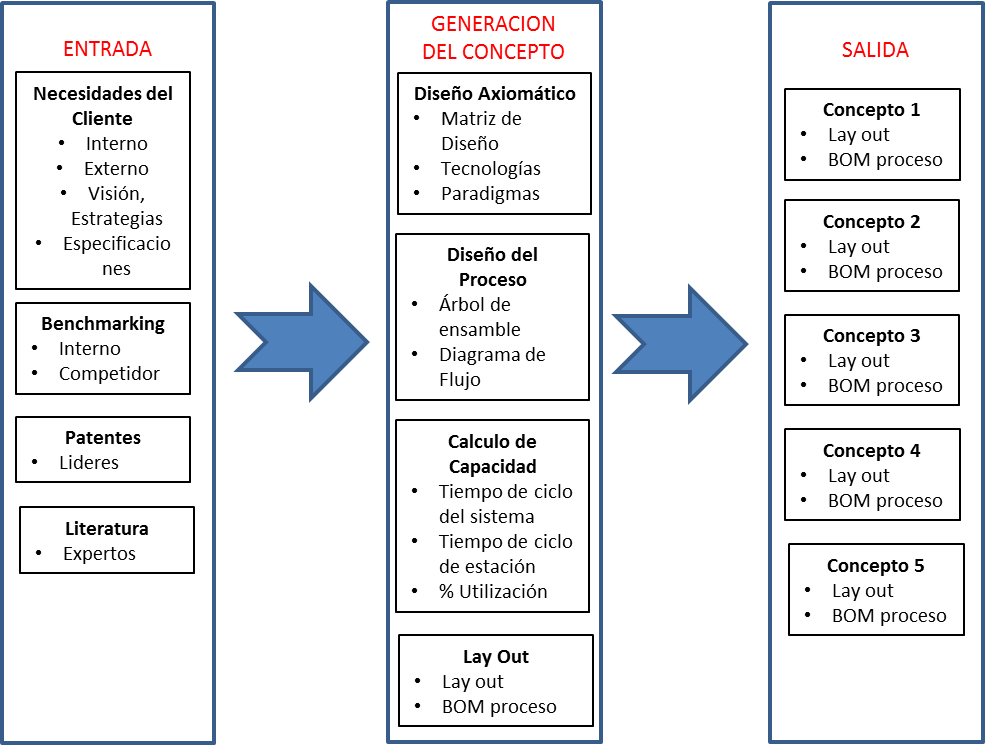

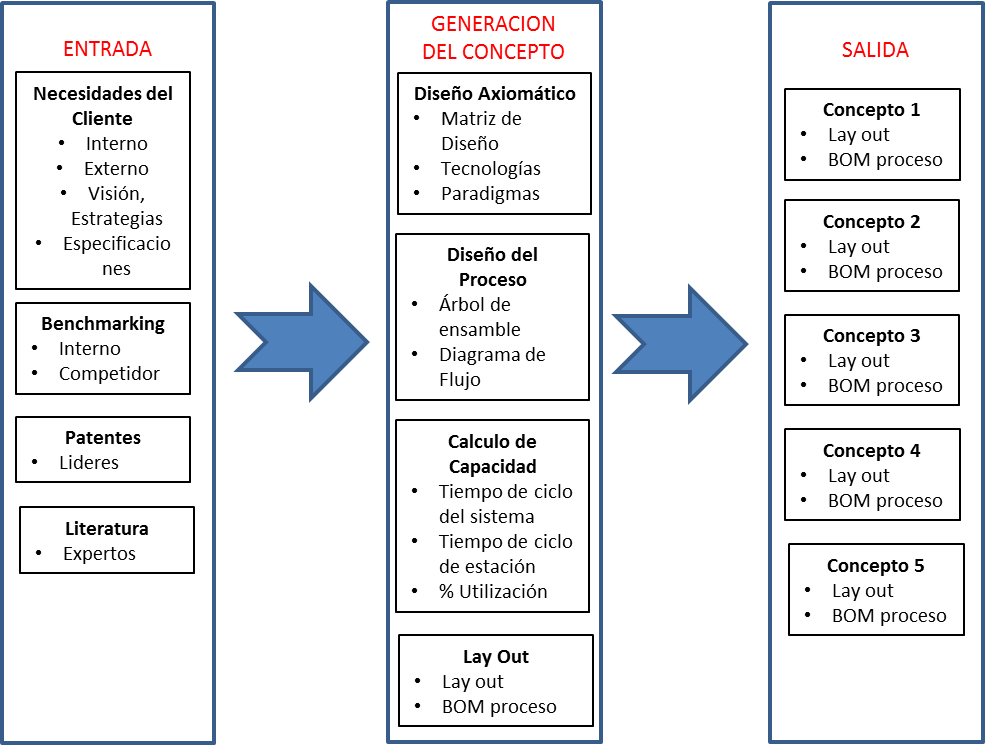

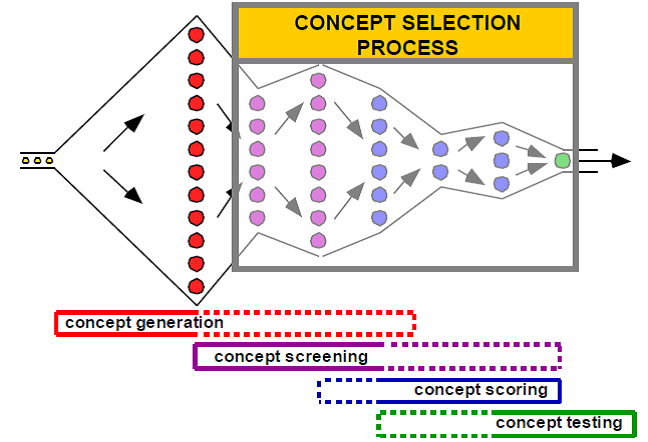

La figura 1 muestra el proceso simplificado que se propone para la generación de los diseños o conceptos de los sistemas de manufactura como siguen:

Figura 1. El proceso de generación de los conceptos de sistema de manufactura

Análisis de la entradas del proceso y que se listan a continuación:

- Las necesidades del cliente es definitivamente la entrada más importante del proceso, aquí inclusive se puede considerar estudios de fuerzas y debilidades, analizar los requerimientos establecidos en la visión y estrategia de la empresa.

- El análisis de bench-marking de algunos sistemas existentes o sistemas desarrollados por los competidores, e inclusive diseños de sistemas que aplican en otros segmentos del producto u otras industrias

- Análisis de patentes de diseños de sistemas de producción previos, esto es importante y puede ser desarrollada una búsqueda de patentes relacionadas tanto a nivel sistema como a nivel agente o elemento del sistema.

- Nuevas propuestas de expertos publicadas en revistas o publicaciones científicas.

- Otra actividad que contribuye como entrada al proceso es la asistencia a congresos o exposiciones tecnológicas relacionadas con el tema.

El objetivo de esta etapa es contar con la información crítica y reciente que contribuya y de valor agregado a la generación de la propuesta de diseño que es sin lugar a duda la propuesta de valor para los clientes.

Generación de los conceptos de diseño con las actividades que se listan a continuación:

- Creación de la matriz de diseño a partir de la aplicación de la metodología del diseño axiomático, con esto se asegura que las necesidades o requerimientos del cliente sean satisfechas con las tecnologías, funciones y paradigmas que componen el sistema.

- El diseño del proceso, soportado en la creación del diagrama de árbol del producto a manufactura y el diagrama de flujo de proceso que seguirá el producto hasta el ensamble final, con esto se garantiza que en la propuesta de diseño se incluye cada uno de los componentes del producto, así como todas las etapas de manufactura requeridas para fabricar dicho producto

- Análisis de capacidad del sistema de producción, con esto se garantiza que el sistema cumple con los requerimientos de volumen de producción especificados por el cliente y de acuerdo a sus horarios o programas de trabajo, aquí también calculamos la cantidad de equipos requeridos para cumplir con la demanda de producción especifica así como sus niveles de utilización

- Layout del concepto de producción, en esta etapa se desarrolla la propuesta para el arreglo configuración física del sistema, en esta actividad se tiene presente no solamente la cantidad de equipos si no también la matriz de diseño resultante del diseño axiomático y que guía la generación de las diferentes propuestas de layout del nuevo sistema de producción.

El objetivo de esta etapa es generar la propuesta de valor relacionada con el diseño del sistema de manufactura que será capaz de cumplir con los requerimientos del cliente.

Evaluación de los conceptos de diseño con las actividades que se listan a continuación:

- La generación de múltiples conceptos, el proceso mostrado en la figura 1, se corre de forma iterativa generando diferentes conceptos de diseño cada uno con su layout y BOM de tecnologías de manufactura y requerimientos de gente, por lo que se vuelve indispensable implementar un método de evaluación para la selección del concepto que mejor se adapte a los requerimientos establecidos por el cliente

- La evaluación de los conceptos, auxiliados por algún método de evaluación que incluya las alternativas de diseño, los criterios de evaluación, las ponderaciones de cada uno de los criterios o atributos de evaluación y la comparación cualitativa o cuantitativa de la alternativas para lograr distinguir de forma clara la mejor opción a implementar o desarrollar.

El objetivo de esta etapa es seleccionar el concepto o diseño del sistema de manufactura que cumpla con los requerimientos del cliente sin ambigüedades, con plena confianza y argumentos técnicos de que el diseño seleccionado será capaz de cumplir con los requerimientos de corto y largo plazo, con los indicadores de desempeño económico, social y del cuidado del medio ambiente.

14.2 Criterios de selección de alternativas de producción

El proceso de selección:

El proceso de evaluación y selección del diseño optimo que cumpla con los requerimientos de producción del cliente es una tarea compleja, a continuación se muestran tan solo algunas variables que agregan complejidad a este proceso:

- Existen múltiples alternativas de diseño del sistema de manufactura.

- Existen múltiples objetivos para el sistema de manufactura.

- Existen múltiples criterios de evaluación.

- Existen múltiples actores que están involucrados en la toma de decisión.

Otra restricción es que el proceso ocurre en una etapa temprana del desarrollo donde no se tienen muchos datos del desempeño del sistema.

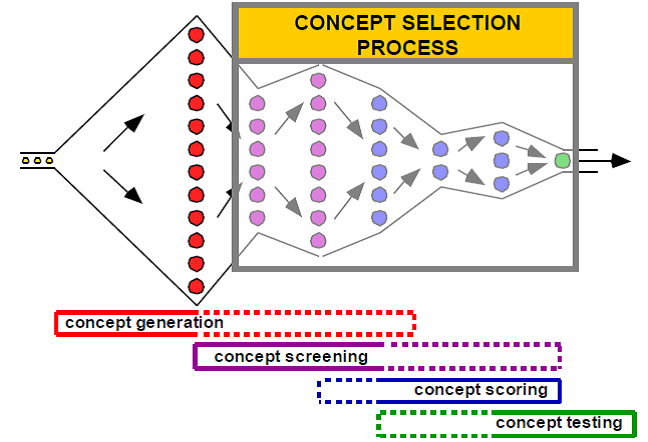

La figura 2 muestra el proceso detallado de la generación y selección de conceptos de acuerdo con los profesores Karl T. Ulrich y Steven D. Eppinger, si bien este proceso está asociado al desarrollo de nuevos productos se puede aplicarlo de forma directa al desarrollo de los sistemas de manufactura. Algo importante que pueda rescatar de esta figura es que el proceso de selección del concepto a implementar podría llevar más de una etapa de selección.

Figura 2. El proceso de selección del concepto del diseño a implementar

Fuente: Ulrich, K. y Eppinger, S. (2008). Product design & development. EE.UU.: McGraw Hill.

Los métodos de selección:

Existen diferentes métodos para seleccionar un concepto, entre los cuales se puede mencionar:

- Por decisión externa: en este caso los conceptos son expuestos al cliente externo, interno o alguna otra entidad externa para la selección.

- Por el líder del desarrollo del sistema: un elemento de alta influencia del equipo de desarrollo del sistema elige el concepto basado en preferencias personales.

- Por intuición: el concepto es elegido sobre la base de un sentimiento o latido, la búsqueda del balance de los criterios no se usa, simplemente se dicta que alguno de los conceptos parece ser el mejor.

- Por votación múltiple: cada miembro del equipo vota por varios conceptos y el concepto con más votos es el que gana.

- Por evaluación de ventajas y desventajas: el equipo lista las fortalezas y las debilidades de cada concepto y realiza una selección basada en la opinión del grupo.

- Por desarrollo de prototipo y pruebas: el equipo de desarrollo construye y prueba prototipos de cada uno de los conceptos, haciendo una selección con base en los datos resultantes de las pruebas.

- Por matriz de decisión: el equipo califica cada concepto de acuerdo a criterios de selección previamente especificados, los cuales pueden tener algún peso específico.

La selección del método y la cantidad de iteraciones requeridos para dirigir la toma de decisión del concepto a implementar dependerá de la complejidad del sistema y de su contexto.

Los criterios de selección:

Los criterios de selección sugeridos están alineados al nivel de sustentabilidad de cada uno de los conceptos, en este caso las variables a evaluar, así como su influencia en los indicadores de sustentabilidad se muestran en la matriz de evaluación siguiente:

| CRITERIOS DE SUSTENTABILIDAD |

| Variables de Evaluación |

Económicos |

Sociales |

Ecológicos |

Observaciones |

| Cantidad de robots de proceso. |

Afecta la inversión de capital. |

|

Afecta el consumo energético. |

La cantidad de robots aumenta la inversión requerida y el consumo energético de manera proporcional. |

| Cantidad de robots de manejo. |

Afecta la inversión de capital. |

|

Afecta el consumo energético. |

| Cantidad de dispositivos de sujeción. |

Afecta la inversión de capital. |

|

Afecta el consumo energético. |

La cantidad de dispositivos de sujeción y estaciones de trabajo aumenta la inversión requerida y el consumo energético de manera proporcional, también el número de estaciones es directamente proporcional a la cantidad de personal requerido. |

| Cantidad de estaciones de trabajo. |

Afecta la inversión de capital y costos variables. |

Afecta la calidad de vida humana (empleo). |

Afecta el consumo energético. |

| Área requerida. |

Afecta la inversión de capital. |

|

|

El área afecta principalmente a la inversión en infraestructura y edificio. |

| Cantidad de personal. |

Afecta los costos variables. |

Afecta la calidad de vida humana (empleo). |

|

La cantidad de personal afecta tanto a los costos variables del sistema como tiene un impacto social relacionado con el empleo. |

De la matriz anterior se concluye lo siguiente:

- Un diseño con menor cantidad de robots de proceso y manejo será mejor porque reducirá los costos de capital y los consumos energéticos.

- Un diseño con menos cantidad de dispositivos de sujeción y de estaciones de trabajo reducirá los costos de capital, los consumos energéticos y potencialmente la cantidad de personal directo.

- Un diseño que demande menos área de layout permite reducir los costos de inversión en edificio de producción e infraestructura.

- En el caso del personal directo no existe una regla particular, es decir, en este caso el diseño tiene que ofrecer un balance entre la cantidad de gente que en principio es una medida social positiva versus la cantidad de automatización y ambos tienen que cumplir con los indicadores económicos que permitan la rentabilidad y factibilidad de desarrollar una propuesta de manufactura competitiva que permita conseguir un nuevo negocio.

Basados en los criterios anteriores se simplifica el criterio de evaluación reduciéndolo a la búsqueda del balance entre las tres dimensiones principales de sustentabilidad, que están asociadas a la cantidad total de robots requeridos como referencia para el cálculo de la inversión y consumo energético requerido y la cantidad de personal requerido asociado al impacto social del sistema.

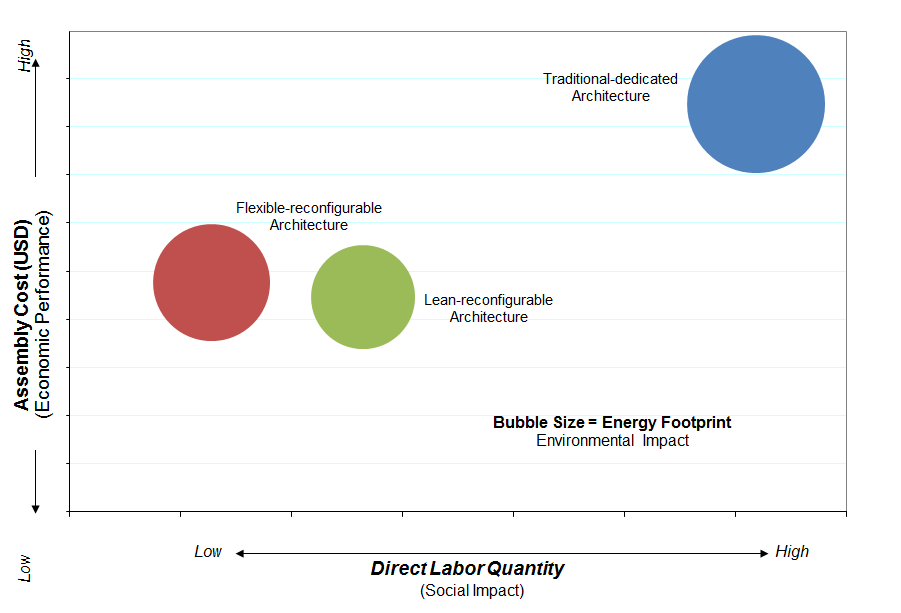

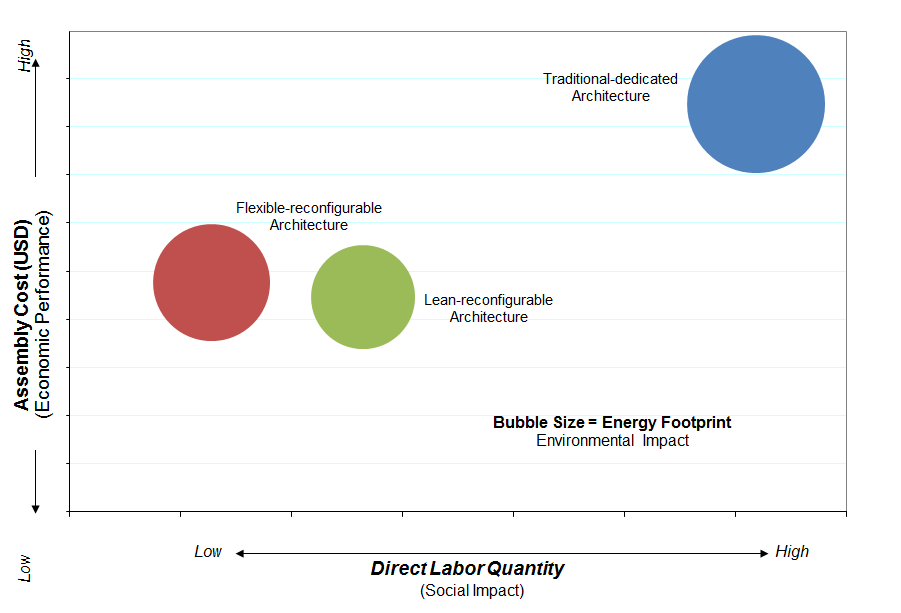

La figura 3 muestra el ejemplo de una gráfica del desempeño de sustentabilidad para tres conceptos de sistemas de manufactura, aunque no se muestra el detalle que corresponde a cada concepto se puede sacar las siguientes conclusiones:

- El concepto de diseño tradicional es el que más inversión de capital representa (mayor cantidad de robots), con mayor consumo energético. Sin embargo, ofrece un excelente impacto social porque permite mayor cantidad de mano de obra directa.

- El concepto de diseño flexible reconfigurable permite una inversión intermedia (cantidad de robots intermedia) con un consumo energético intermedio pero con el impacto social más bajo al permitir el menor número de personal directo.

- Mientras que el concepto de diseño esbelto permite la inversión de capital más baja (menor cantidad de robots), el consumo energético más bajo y un impacto social intermedio.

Basado en los desempeños anteriores sugiere adoptar la siguiente decisión:

- Para un mercado con costos de mano de obra atractiva, se sugiere desarrollar el diseño esbelto, por su balance entre inversión, energía y gente

- Para un mercado con alto costo de mano de obra directa se sugiere el diseño flexible porque aunque representa una inversión mayor y un desempeño energético moderado, ofrece un balance competitivo en cantidad de gente.

- En ninguna condición se sugiere el diseño tradicional, el cual manifiesta tener un alto nivel de desperdicio por su pobre desempeño en casi todos los indicadores de sustentabilidad.

Figura 3. Gráfico de evaluación del desempeño sustentable de un sistema de manufactura para guiar el proceso de selección del concepto a desarrollar