15.1 Producción automotriz

Los factores externos:

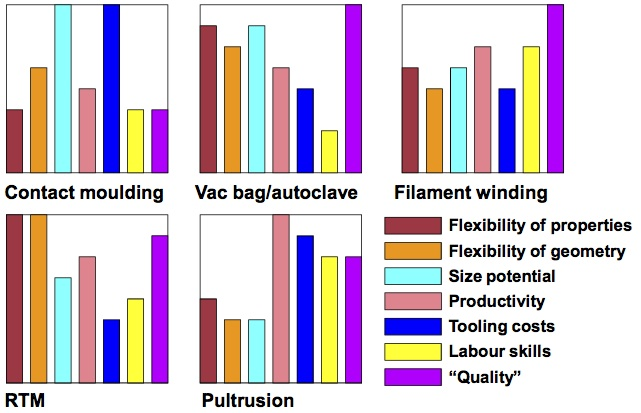

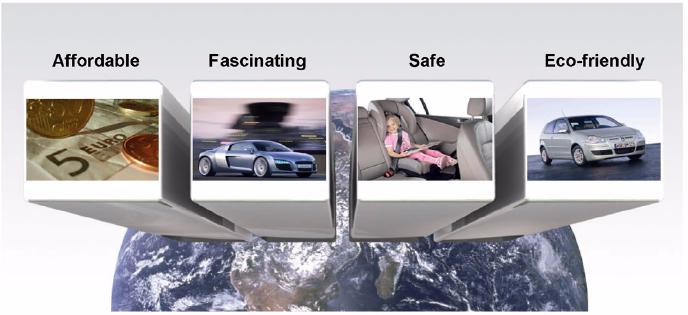

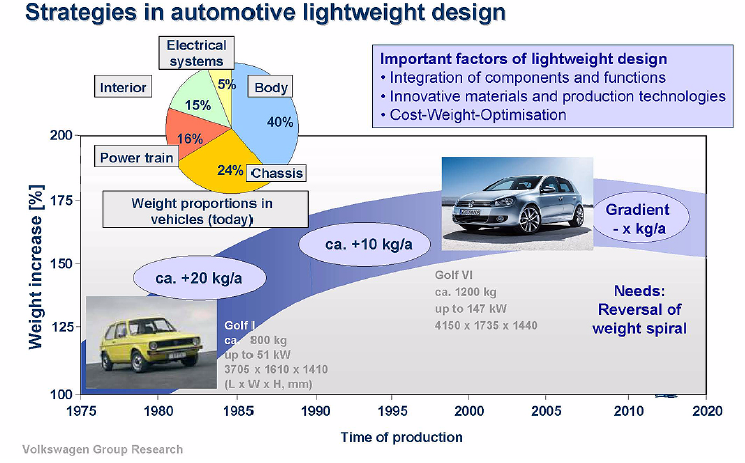

Los principales factores que influencian el mercado son el costo del combustible, el cumplimiento de las regulaciones en consumo de combustible y de las emisiones por vehículo, así como las regulaciones de seguridad en condiciones de choque frontal, lateral y volcadura. Otros factores que afectan son el crecimiento en los mercados emergentes, la fuerte competencia en costos que obliga a considerar producción en mercados más atractivos en costos de mano de obra, así como la sobre capacidad en los mercados desarrollados, la figura 1 muestra los retos de la movilidad automotriz sustentable de acuerdo al fabricante VolksWagen.

Figura 1. Los retos de la movilidad sustentable

Fuente: http://www.superlightcar.com/...

Solo para fines educativos

Producto y materiales:

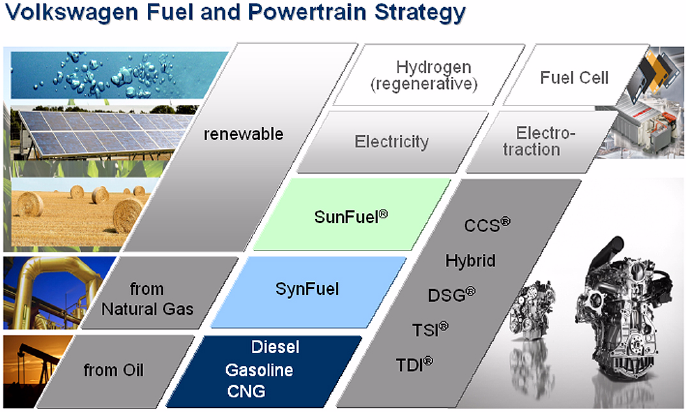

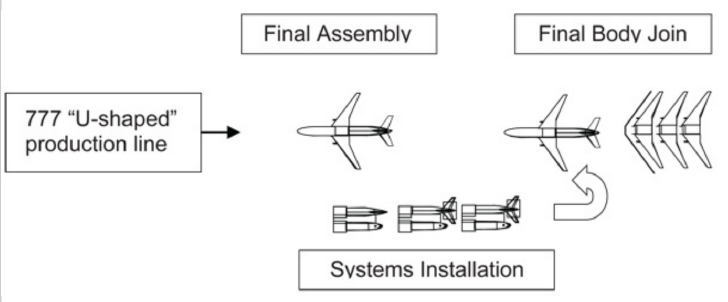

En términos de producto, la industria automotriz ofrece una gran diversidad de productos y modelos en diferentes segmentos como los son de lujo, medianos, compactos, deportivos, de carga (pick-up), entre otros; tiene también una gran diversidad de medios de propulsión como los son automóviles de combustión interna a gasolina, diésel y gas natural; otros de propulsión híbrida que pueden combinar la combustión interna con otros medios de propulsión de nueva generación como la eléctrica o las celdas de combustible, así como automóviles con sistema de propulsión 100% eléctrica y por celdas de combustibles. La figura 2 muestra las diferentes estrategias de combustibles y sistemas de propulsión alternativos del fabricante de autos VolksWagen.

Figura 2. Estrategias de VW para combustibles y sistemas de propulsión alternativos

Fuente: http://www.superlightcar.com/...

Solo para fines educativos

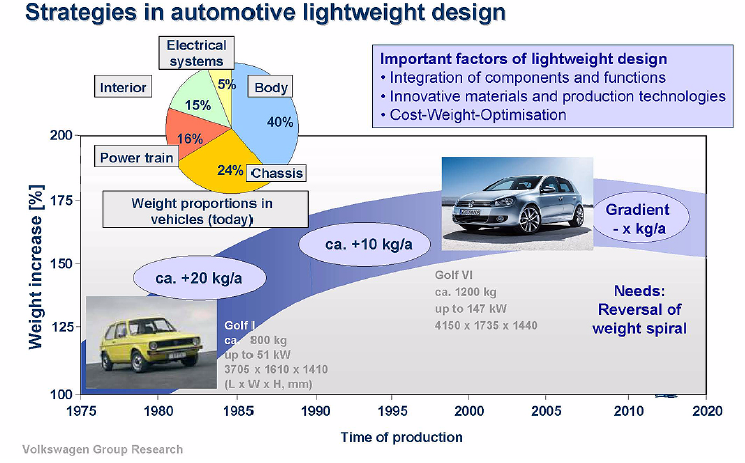

En cuanto a materiales los automóviles están transitando del uso intensivo de aceros de baja y mediana resistencia a aceros avanzados de alta resistencia y en algunos segmentos de vehículos de lujo con nuevos diseños basados en aluminio o combinación de múltiples materiales, lo anterior esta principalmente asociado al objetivo de reducción de peso a un costo razonable (Figura 3), aunado a esto se tienen nuevos desarrollos de motores de mejor eficiencia energética. Todo esto consigue que los nuevos diseños de automóvil cumplan con los niveles de consumo, emisiones y seguridad requeridos en las diferentes localidades donde se vende el producto.

Figura 3. Estrategias de VW para el desarrollo de estructuras de automóvil ligeras

Fuente: http://www.superlightcar.com/...

Solo para fines educativos

Los materiales compuestos sólo son usados en vehículos deportivos de alto desempeño con volúmenes de producción baja. Pero al igual que con el aluminio se están considerando cada vez más en diseños o conceptos de vehículos de nueva generación.

Para tener una idea de la complejidad del producto, un automóvil tiene en promedio alrededor de 30 000 piezas o partes, algunas de ellas manufacturadas por el fabricante del automóvil y otras más fabricadas por un centenar de proveedores globales de nivel uno o más bajos. La cadena de suministro para la fabricación de un automóvil es en promedio de 6 niéveles incluyendo el fabricante de equipo original.

Los procesos y tecnologías:

La principales tecnologías de proceso son:

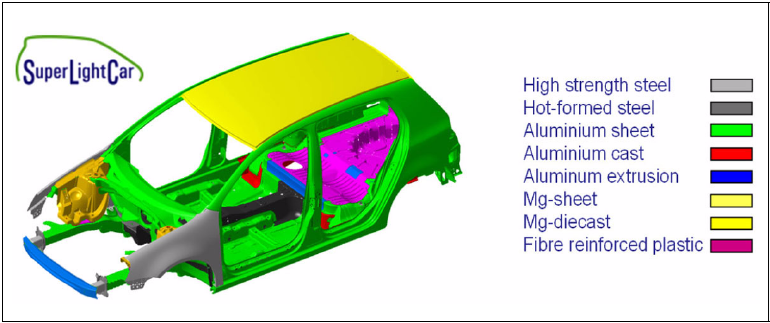

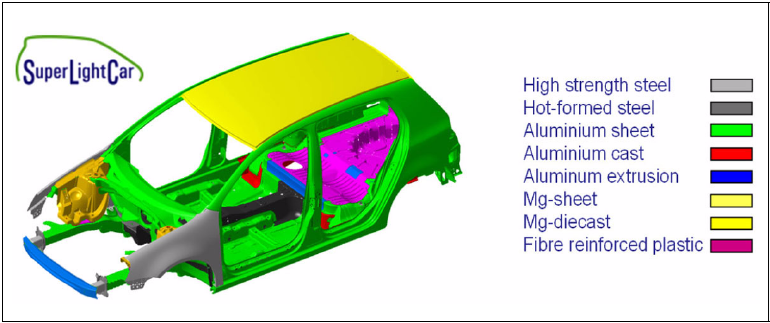

- Procesos de formado en frío y en caliente para la dar forma a láminas de acero o aluminio como el estampado, forjado, proceso de formado de tubos en frío como el hidroformado y recientemente proceso de estampado en caliente para aceros de muy alta resistencia (figura 4).

Figura 4. Materiales y procesos de formado para el diseño del concepto Super Light Car Body Structure

Fuente: http://www.superlightcar.com/...

Solo para fines educativos

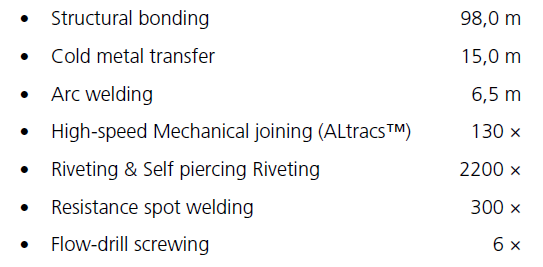

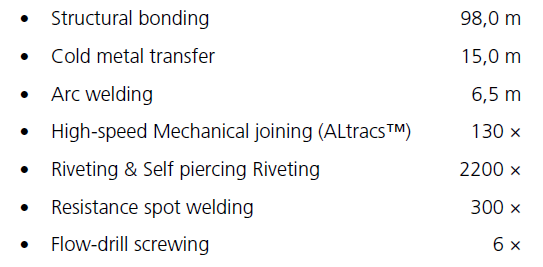

- Procesos de unión como: por soldadura ya sea por puntos, por arco eléctrico o láser; procesos de unión mecánica como remachado, atornillado, procesos de unión por adhesivos, entre otros (Figura 5)

Figura 5. Tecnologías de unión y cantidad de proceso considerado para el diseño del concepto Super Light Car Body Structure

Fuente: http://www.superlightcar.com/...

Solo para fines educativos

- Procesos de pintura y acabado por electrolisis o aplicación de pintura por atomización

Los volúmenes y tiempos de ciclo:

Los volúmenes de producción de un automóvil son relativamente altos, por ejemplo, algunos programas de producción regional como una camioneta pueden oscilar en el rango de los 500 000 a 1 000 000 de vehículos por año por lo que para cumplir con la demanda anual, las líneas de ensamble operan en rangos de tiempo de ciclo entre los 30 a los 100 segundos, con más de una línea de producción operando a 3 turnos durante todo el año, en este caso la producción se concentra en un par de plantas localizadas estratégicamente en la región del consumo.

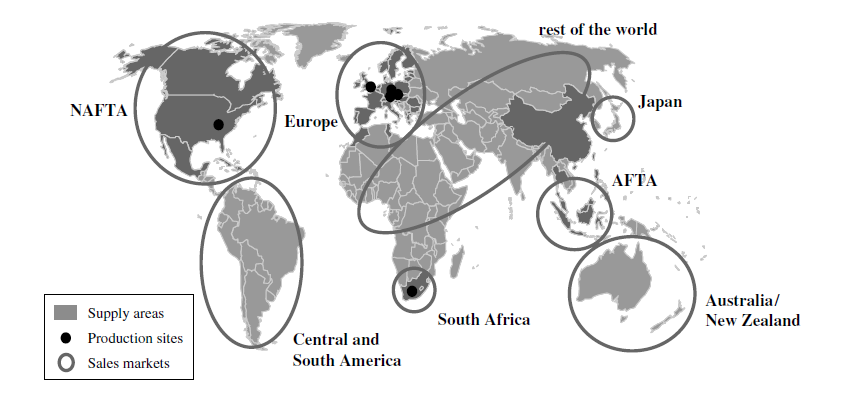

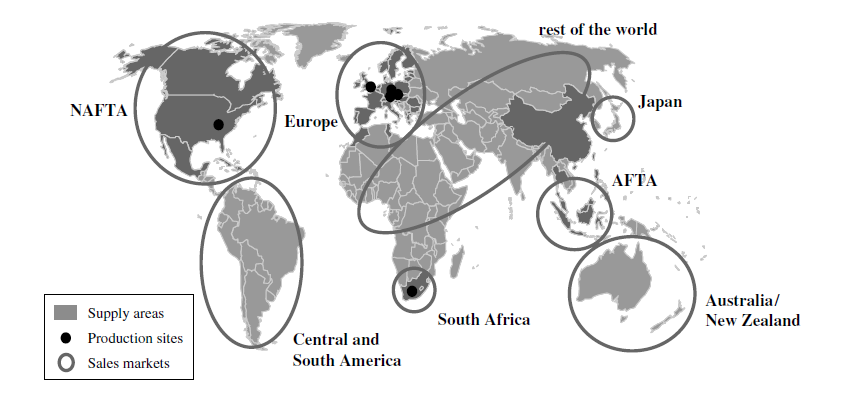

En el segmento de vehículos de pasajeros se puede tener programas de producción para el mercado global en donde el vehículo es manufacturado aprovechando la plantilla de producción global igualmente con elevados volúmenes de producción global, pero repartidos en diferentes plantas (figura 6), por ejemplo, 100 000 vehículos en México, 300 000 vehículos en Alemania, 200 000 vehículos en EE.UU. y 150 000 vehículos en China. Los planes de producción se establecen de acuerdo a factores estratégicos como los costos de producción de las diferentes localidades por ejemplo y los costos de embarque o de distribución entre otros.

Mientras que en el segmento de vehículos deportivos o de lujo de alto desempeño los volúmenes pueden ir e los 3,000 a los 5,000 vehículos por año, estas plantas están normalmente localizadas en localidad matriz del fabricante, tanto por razones de ingeniería como por razones de ubicación del mercado de consumo principal.

Figura 6. Planeación de regiones de suministro, producción, distribución y venta de vehículos por BMW Fleischmann, B., Ferber, S. y Henrich, P. (2006). Strategic Planning of BMW’s Global Production Network. Interfaces.

Recuperado de : http://www.math.washington.edu/...

Sólo con fines educativos.

El layout y niveles de automatización:

Debido a la diversidad de segmentos y productos en la fabricación automotriz se puede encontrar casi todos los tipos de layout a excepción del layout fijo, por tanto, se tiene de tipo celular en la fabricación de subensambles, líneas de producción de producto de flujo continuo en la fabricación de la carrocería, pintura y montaje final de vehículo, así como algunas layout por grupo tecnológico en casos donde los volumen de producción son bajos.

El diseño esbelto, flexible y sustentable es una realidad en la nueva generación de sistemas de ensamble automotriz, así como la continua búsqueda del desarrollo de nuevas tecnologías de formado, unión y pintura que se adapten a los requerimientos de los nuevos diseños de productos y materiales.

La automatización con robots, tanto para la aplicación de proceso como para el manejo de material se encuentra plenamente consolidada, mientras que nuevas aplicaciones de robots de cinemática paralela o de alta destreza son considerados para aumentar flexibilidad o automatizar tareas de mayor complejidad (figura 7), como aquellas que ocurren en la línea de montaje final del vehículo.

Figura 7. General Motors C-Flex Technology para el ensamble de multiples estructuras de carroceria

Fuente: http://www.cargroup.org/...

Sólo con fines educativos.

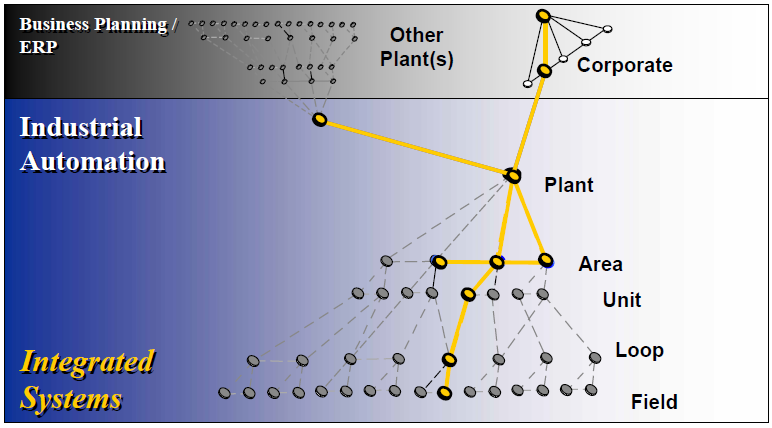

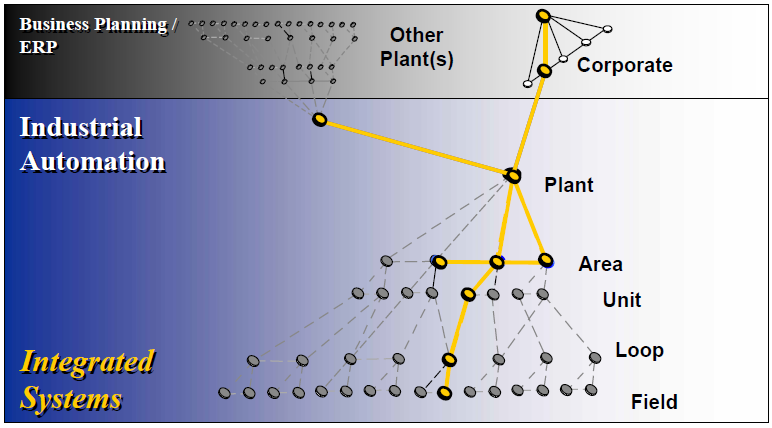

Las nuevas arquitecturas de control tienen que ser orientadas a administrar la complejidad del nuevo entorno de producción con soluciones que por un parte integren los diferentes niveles del proceso, las diferentes tareas de apoyo y las diversas plantas de producción (figura 8).

Figura 8. Nueva arquitectura de automatización industrial de acuerdo a ABB Rameback.Ch. (2003). Process Automation - History and Future. ABB.

Recuperado de http://iestcfa.org/...

Solo para fines educativos

15.2 Producción aeronáutica

Los factores externos:

Sus principales fuerzas de mercado son los precios de los combustibles, el desarrollo y crecimiento económico, las regulaciones ambientales, la infraestructura, liberación de los mercados, capacidad de los aviones, otros modos de transporte, modelos de negocio y mercados emergentes.

De la estructura de costos de una aerolínea el combustible es el componente de mayor porcentaje, esto ha forzado a los fabricantes de aviones a desarrollar productos más eficientes como el Dreamliner 787

Producto y materiales:

La reducción de peso es uno de los principales requerimientos asociados a la nueva generación de aviones, conseguir este objetivo demanda el uso intensivo de materiales ultraligeros y resistentes como lo son los materiales compuestos, además del tradicional uso de aluminio. La sustitución de materiales ligeros (aluminio) por materiales ultraligeros (compuestos) ha permitido el reducir tanto el peso de forma dramática como la cantidad de componentes, al permitir una arquitectura del producto más integral.

Para entender la complejidad del producto se tiene que un avión Boing 777 (figura 9) tiene en promedio un peso estructural de 150 toneladas métricas, es capaz de hacer volar un peso promedio total al despegue de 300 toneladas métricas de los cuales el 50% es peso estructural, 30% es peso del combustible y el resto es carga, tiene en promedio 30 millones de partes o componentes, suministrados por 500 proveedores alrededor del mundo, la composición de materiales en el 777 son: 50% aluminio y 12% compuestos.

Figura 9. Avión Boeing 777

Imagen obtenida de http://www.boeing.com/boeing

Sólo con fines educativos.

Por ejemplo el fuselaje del avión Boing Dreamliner 787 (figura 10), fabricado en secciones de material compuesto de una pieza, eliminó 1 500 láminas de aluminio y entre 40 000 y 50 000 remaches por sección, junto con la reducción significativa de agujeros requeridos para el ensamble del fuselaje (actual de 10 000 vs. 1 000 000 requeridos en el 777).

De igual manera el uso de nueva generación de motores más eficientes, ha permitido una reducción significativa en el uso de combustible y reducción de las emisiones toxicas. Estas mejoras han permitido al Boing Dreamliner 787 la reducción en consumos energéticos del 20 al 30%, aumentar la capacidad de carga entre el 20 al 45 %, reducción de costo promedio asiento del 10% y reducción de costos por mantenimiento del 10% con respecto a aviones de un volumen similar, la composición de materiales en el 787 son: 50% materiales compuestos, 20% aluminio, 15% titanio, 10% acero y 5% otros. El tamaño de mercado del 787 es de 3 300 unidades para el periodo del 2011 al 2030. El desarrollo del producto culmino en el 2005, mientras que el ensamble comenzó en 2006, los primeros vuelos de prueba fueron en 2009 y la primera entrega en 2011, para su desarrollo se requirió en promedio 800 000 horas de tiempo de supercomputadoras y 15 000 horas de pruebas en túnel de viento.

Figura 10. Avión Boeing 787 Dreamliner

Imagen obtenida de http://www.boeing.com/boeing

Sólo con fines educativos.

Los procesos y tecnologías:

Uno de las tecnologías de proceso más importantes para la manufactura de componentes estructurales en materiales compuestos es el proceso de autoclave, el cual permite manufactura de componentes de materiales compuestos en condiciones de presión y temperatura controlados, los materiales procesados son materiales pre-impregnados basados en resinas epoxicas con fibras avanzadas de carbono o boro, son materiales de alto costo y alta calidad precurados y almacenados en refrigeradores a temperaturas negativas para posteriormente ser procesados por moldeo a compresión en caliente o autoclave (figura 11). Los PrePegs adquieren la forma del molde bajo presión y completan su curado por medio de calor, el proceso de autoclave es de baja velocidad y de alto capital, sin embargo es un proceso flexible en cuanto a formas y tamaño de las piezas que se fabrican.

Figura 11. Proceso de autoclave

Imagen obtenida de http://leeaerospace.com/...

Sólo con fines educativos.

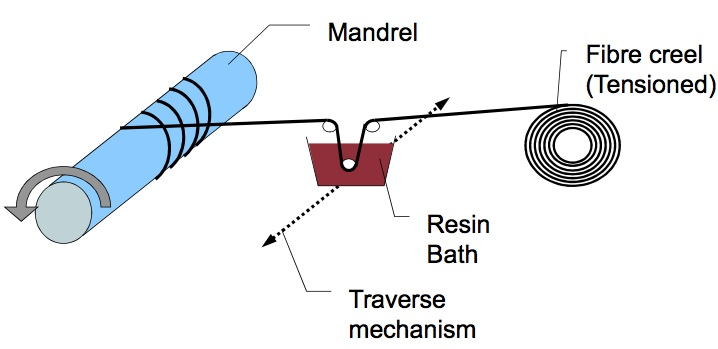

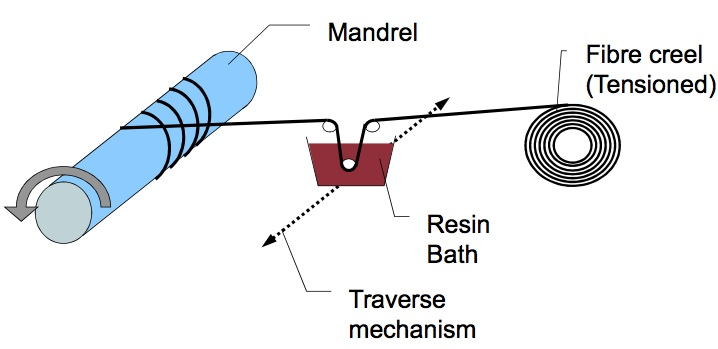

Otra tecnología considerada como de procesamiento continuo es la llamada Filament Winding (Embobinado de Filamentos, Figura 12).

Figura 12. Proceso de Filament Winding

Imagen obtenida de https://fugahumana.wordpress.com/...

Sólo con fines educativos.

En el bobinado de filamentos un haz de fibras se hace pasar a través de un baño de resina y se enrolla en un mandril giratorio, la flexibilidad está más bien limitado de tal manera que el bobinado de filamentos se utiliza típicamente para secciones tubulares cilíndricas. Sin embargo, existen algunas aplicaciones novedosas que se han usado en la fabricación del fuselaje del Boeing 787 (Figura 13).

Figura 13. Fuselaje del Boeing 787 fabricado por Filament Winding

Imagen obtenida de https://fugahumana.wordpress.com/...

Sólo con fines educativos.

Otra desventaja de devanado de filamentos es que el mandril está a menudo encerrada en el bobinado, en caso de que un revestimiento de metal o de polímero sea utilizado como mandril, algunas veces puede formar parte permanente de la estructura, pero es más común que el producto se corte de los extremos para desmoldear la pieza, la flexibilidad geométrica también se ve limitado por tener que enrollar alrededor de molduras circulares o prismáticas. Sin embargo, una gran ventaja es que el proceso se presta a la automatización de tal manera que los tiempos de ciclo y los costos de mano de obra se pueden mantener bajos y con alta fiabilidad y calidad. Este último aspecto es una de las razones por las que se están haciendo investigaciones para ampliar la flexibilidad de geometrías y otras posibles aplicaciones.

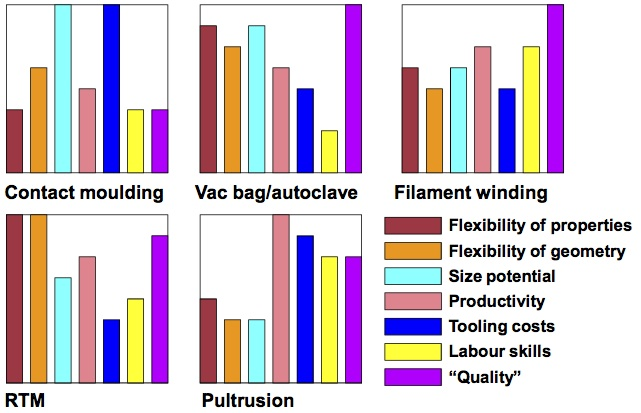

La figura 14 muestra una comparación de los diferentes procesos de manufactura de materiales compuestos.

Figura 14. Comparación de diferentes procesos de manufactura con materiales compuestos

Imagen obtenida de https://fugahumana.wordpress.com/...

Sólo con fines educativos.

Respecto a los tecnologías de ensamble usados para unir estructuras en materiales compuestos se puede concluir que estas principalmente se basan en la combinación de adhesivos y procesos de unión mecánica por remachado, sin embargo existen alguna alternativas de procesos de soldadura como el láser y ultrasonido entre otros.

Los volúmenes y tiempos de ciclo:

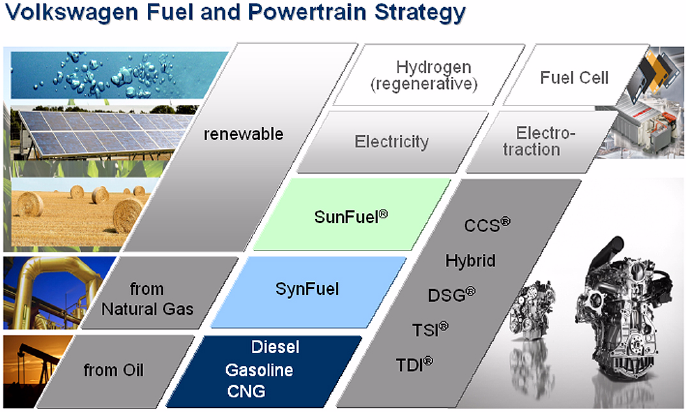

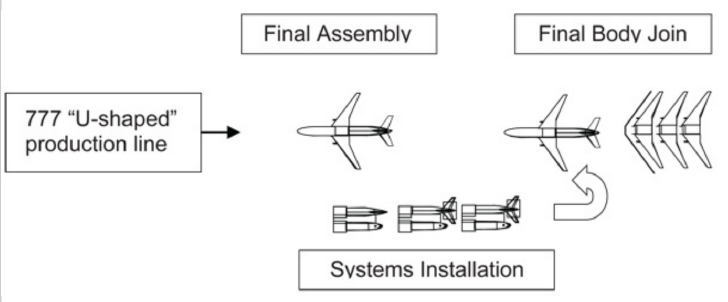

Por ejemplo para el avión Boeing 777 se tiene un tiempo de fabricación estimado de 17 días, por lo que éste es un tiempo de fabricación mejorado, ya que anteriormente tomaba 26 días. La principal razón por la que los tiempos de producción fueron reducidos fue por aplicar diferentes conceptos de manufactura esbelta (figura 15) de la industria automotriz, la producción anual de estos aviones oscila entre las 600 unidades por año (648 unidades en el 2013), por lo que el fabricante requiere de múltiples plantas y líneas de producción para conseguir cumplir con la demanda anual requerida, aunque la producción es global es decir para clientes alrededor del mundo y los proveedores son también de base global. Sin embargo, el ensamble del producto final es realizado de forma local en diversas plantas dentro de Estados Unidos.

Figura 15. Línea de ensamble del Boeing 777

Imagen obtenida de http://www.boeing.com/boeing

Sólo con fines educativos.

El layout y niveles de automatización:

El layout tradicional en fabricación de aviones es el tipo fijo (figura 16), es decir, que el avión permanece en un solo lugar y en este mismo sitio se desarrollan todos los procesos de ensamble. En este layout, varios aviones son estacionados en una nave de producción y un nuevo avión es producido cuando alguno de los aviones es terminado y libera un espacio en la nave de producción. Sin embargo, este tipo de layout genera un alto nivel de improductividad por lo que algunos fabricantes de aviones como Boeing han adoptado las prácticas de manufactura esbelta de la industria automotriz lo que los ha llevado a implementar recientemente el layout de producción de flujo de producto.

Este desarrollo de Boeing está basado en un concepto de línea llamada línea movible o Moving Line (Figura 17), donde la forma de la línea está en forma de U y el producto avanza a lo largo de la línea a razón de 4.6 cm/minuto, este cambio en paradigma de producción les ha permitido conseguir las siguientes mejoras:

- Reducción del tiempo de fabricación del avión del 24% (de 26 a 17 días).

- Reducción de inventarios en proceso del 71%.

- Reducción de tiempos de paro del 34%.

Figura 16. Línea de manufactura con layout fijo tradicional para el ensamble del Boeing 777

Imagen obtenida de http://www.boeing.com/boeing

Sólo con fines educativos.

Figura 17. Línea de manufactura esbelta con layout en forma de U con flujo de producto para el ensamble del Boeing 777

Imagen obtenida de http://www.boeing.com/boeing

Sólo con fines educativos.