5.1 Calculo del tiempo de ciclo de un sistema de producción

Una vez decidido qué producto se va a fabricar, así como las herramientas, tipos de robot y paradigmas a utilizar, uno de los pasos siguientes es planear la capacidad de producción del sistema de manufactura. Con base en esta capacidad de producción requerida y en la complejidad del producto o ensamble se estará diseñando la línea de ensamble. La capacidad de producción requerida es el dato de referencia para la estimación del tiempo de ciclo de la estación o línea de ensamble, mientras que el análisis de la complejidad del producto asociada a la cantidad de componentes y procesos será la referencia para definir el flujo de proceso o la secuencia de ensamble del producto dentro de la línea de ensamble.

La estimación de la capacidad considera los requerimientos de demanda actuales y futuros. Para este análisis sólo se reconocerá la importancia de una acertada estimación de la capacidad de producción, sin embargo no es parte del actual estudio estimar los pronósticos de demanda de producto requerida, siendo el volumen de producción un dato ya establecido para los cálculos del diseño del tiempo de ciclo de la estación de trabajo.

A continuación se definen algunos términos o indicadores de producción importantes para la estimación del tiempo de tacto de una línea de ensamble o estación de trabajo:

Haz clic en cada elemento para ver su descripción.

Es el volumen de producción requerido por el cliente si bien existen valores de volumen pico es decir capacidad máxima y volumen promedio o capacidad nominal, el cliente normalmente solicita el diseño de la línea de producción o ensamble para satisfacer un volumen de demanda pico.

Es el total de días efectivos trabajados por año, calculados como los días del año descontando fines de semana, días festivos y días de paro técnico (por inventario, mantenimiento general, etcétera).

Dias efectivos año = 365 - dias de fines de semana - dias festivos - dias paro tecnico

Es el total de hora efectivas trabajadas, calculadas como las horas del día descontando los tiempos para actividades no productivas pero necesarias como: tiempo de comida, tiempo para junta de arranque, tiempo para limpieza y organización del área de trabajo (5S´s)

Horas efectivas día = 24 - hrs comida - hrs junta arranque - hrs 5s's

Es la eficiencia productiva, en este caso es un valor estimado en porcentaje y regularmente asociado a datos de desempeño histórico del sistema de producción, por ejemplo un up time = 85% significa que la línea produce solo el 85% del tiempo de producción efectivo el tiempo remanente para completar el 100% es considerado.

O tiempo de paro causado por múltiples problemas entre los que podemos listar: falla en el equipo, falta de material, accidente de trabajo, problemas de calidad, etcétera, el Down-time es considerado como un desperdicio que no agrega valor al proceso y siempre se busca reducir a un mínimo atreves de acciones preventivas (mantenimiento preventivo) y proyectos de mejora.

Es el porcentaje de la producción chatarra por motivos de: problemas de calidad, problemas de funcionalidad, inclusive por pruebas de calidad destructivas necesarias, este valor es expresada en porcentaje de la producción máxima, es importante considerar este factor dentro de las estimaciones del tiempo de ciclo ya que incrementa el volumen de producción pico requerida, por ejemplo un porcentaje de chatarra del 2% significa que el 2% de la producción pico o máxima es chatarreada por año.

Es el tiempo en segundos requerido para la fabricación de una pieza o ensamble en una estación de trabajo, este tiempo es calculado a partir del volumen de producción máximo requerido y del tiempo de producción efectivo afectado por el porcentaje de Up-time, calculado de acuerdo a la siguiente formula:

Tiempo de Ciclo de Diseño = (Días efectivos año * Horas efectivas día * % Up time * 3600) / (Volumen requerido al año ( 1 + % Chatarra))

Para fines prácticos nuestro tiempo de ciclo de diseño será igual al tiempo de tacto.

El tiempo de tacto nos define la velocidad de producción de diseño a la que debe operar una estación de trabajo o línea de ensamble para poder cumplir con la demanda de volumen del cliente

Producir más rápido que el tiempo de tacto significa sobreproducción e inventarios que no es recomendable, mientras que producir por debajo del tiempo de tacto significa riesgo de tener cuellos de botella en proceso que comprometen el cumplimiento de la demanda.

Una vez estimado el tiempo de ciclo podemos decidir si el volumen total de producción debe de ser cubierto por una o más de una estación de trabajo o línea de producción o también de forma inversa podemos estimar el número de líneas de líneas requeridas a partir de un tiempo de ciclo fijo y un volumen de producción variable, por ejemplo para cumplir con un tiempo de tacto de 30 segundos por ser tan rápido quizás resulte conveniente la implementación de 2 estaciones de trabajo más lentas con tiempo de tacto de 60 segundos cada una

Es la relación entre la capacidad real de un sistema de producción y la capacidad máxima de producción o de diseño del sistema expresado en porcentaje bajo la siguiente relación:

Utilización ( % ) = (Volumen o capacidad real * 100%) / (Volumen o capacidad máxima)

5.2 Desglose de los tiempos de ciclo de un sistema de producción

Mientras que el tiempo de tacto o tiempo de ciclo de diseño es un valor calculado, el tiempo de ciclo real es un valor medido o estimado y describe el tiempo requerido para completar una secuencia de principio a fin en una estación de trabajo. El tiempo de ciclo real puede ser medido por un reloj o estimado por medio de estándares de tiempos y movimientos asignados a diferentes tipos de tareas (estándares de tiempo de ciclo). El tiempo de ciclo real de una estación o línea de ensamble tiene que ser igual o ligeramente menor al tiempo de tacto o tiempo de ciclo de diseño para garantizar el cumplimiento a la demanda del cliente sin riesgos de sobreproducción o cuellos de botella.

Una de las tareas críticas en el diseño de los sistemas manufactura es la estimación del tiempo de ciclo para cada una de las estaciones de trabajo. En este caso el diseñador asigna valores de tiempo estándar o histórico para cada una de las tareas que ocurren en una estación de trabajo. A continuación se describen las tareas más importantes que ocurren durante el tiempo de ciclo de una estación de trabajo:

- Tiempo de carga de pieza o componentes en estación de trabajo: es el tiempo requerido para cargar la pieza o los componentes que se procesaran en los dispositivos o herramentales de la estación de trabajo. El método de carga puede ser manual o automático.

- Tiempo de clamp o sujeción de la pieza o componentes en el dispositivo de sujeción o herramental de la estación de trabajo. Está asociado al tiempo requerido para sujetar la pieza o componentes antes de que se ejecute un proceso sobre ella. Esta tarea también puede ser manual o automática.

- Tiempo de proceso: es el tiempo asociado con la ejecución del proceso que transforma o agrega valor a la pieza de trabajo o subensamble; por ejemplo, soldadura, maquinado, corte, etcétera. Como ya se explicó previamente esta tarea puede ser aplicada de forma manual o automática y es normalmente la que consume mayor parte del tiempo de ciclo. Una de las variables más importantes en esta tarea es la velocidad de proceso, que junto con la cantidad o contenido de proceso a realizar define el tiempo de proceso requerido.

- Tiempo de liberación unclamp de la pieza o subensamble: es el tiempo requerido para liberar la pieza de trabajo o el subensamble una vez terminado el tiempo del proceso, dejando la pieza de trabajo o subensamble libre para ser transferido a la próxima estación de trabajo de la línea de producción.

- Tiempo de transferencia: es el tiempo requerido para transferir la pieza de trabajo o subensamble a la siguiente estación de trabajo con el propósito de continuar con la siguiente operación marcada en el flujo de proceso. Esta tarea puede ser realizada de forma manual o automática.

- Tiempo de indexado: en algunos diseños de estaciones se utilizan dispositivos de indexado que consisten en mesas giratorias con espacio para montaje de 2 o más dispositivos de sujeción, ofreciendo la ventaja de realizar la operación de carga y descarga de piezas de trabajo o subensamble en un dispositivo de sujeción A, de manera simultánea a la ejecución de la tarea de proceso en un dispositivo de sujeción B.

El desglose de tareas para el tiempo de ciclo no es general, es decir que para cada tipo de estación de trabajo, producto o proceso, hay variantes que requieren sólo algunas de las tareas presentadas o demandarán agregar mayor detalle en alguna de las tareas mencionada. Sin embargo esta clasificación de tareas sirve como una referencia de partida para el diseño y análisis de una estación de trabajo. A continuación se listan algunas fórmulas para el cálculo del tiempo de ciclo estimado en algunos tipos de estaciones de trabajo o layout:

- Para una estación de ensamble con aplicación de proceso automático y manejo manual entre estaciones: en este caso el tiempo de transferencia ocurre mientras se ejecuta el proceso automático.

Tiempo de ciclo Estimado=Tiempo carga+Tiempo de clamp+Tiempo de Proceso+Tiempo de desclamp

- Para una estación de ensamble con aplicación de proceso automático y con dispositivo de indexado: en este caso las tareas de carga, clamp, unclamp y descarga ocurren en el lado A de la estación, mientras la tarea de proceso se ejecuta de forma automática y simultánea en el lado B del dispositivo de indexado.

Tiempo de ciclo Estimado=Tiempo de Proceso+2*Tiempo de indexado

- Para una línea de ensamble con manejo automático entre estaciones y aplicación de proceso automático: en este caso el tiempo de carga es igual al tiempo de transferencia. La carga de componentes pude ocurrir en paralelo al tiempo de transferencia; la tarea de transferencia ocurre de forma sincronizada para cada una de las estaciones de la línea de ensamble, por ese motivo se contabiliza sólo una vez.

Tiempo de ciclo Estimado=Tiempo de transferencia+Tiempo de clampeo+Tiempo de proceso+Tiempo de desclampeo

Un aspecto relevante a tomar en cuenta es que dentro de todas las tareas que componen el tiempo de ciclo de una estación de trabajo, la relacionada con el proceso es la única que agrega valor; por tal motivo es importante diseñar el sistema en un arreglo, layout o configuración, que permita reducir al máximo los tiempos o tareas que no agregan valor al producto. El intento de maximizar el valor agregado en una estación de trabajo está relacionado con el enfoque de diseño de sistemas de manufactura lean o esbeltos. Para una estación de trabajo el porcentaje de valor agregado queda definido así:

Valor agregado (%)=(Tiempo de proceso*100)/(Tiempo de ciclo estimado)

Otra práctica importante asociada al diseño de un sistema de manufactura esbelto es la maximización del tiempo de utilización de la estación de trabajo. Para la estación de trabajo el porcentaje de utilización queda definido de la siguiente forma:

Utilización (%)=(Tiempo de ciclo estimado*100)/(Tiempo de ciclo de diseño)

5.3 Introducción al desarrollo de diagramas de flujo de proceso

Una vez que ha concluido la etapa del diseño y análisis de un producto o ensamble se tienen los siguientes documentos de soporte para el desarrollo del sistema de producción:

- Los dibujos de dimensionamiento y tolerancias del producto (GD &T).

- Los dibujos con la cantidad y tipo de proceso requerido para el ensamble del producto.

- Los dibujos a detalle de cada uno de los componentes del producto con sus especificaciones dimensionales, de material y de proceso.

- La lista de componentes y materiales (BOM).

A partir de la información del producto anterior el ingeniero de proceso o manufactura procede al diseño del proceso de producción. Para cumplir con este objetivo algunas de las herramientas que ayudan a desarrollar la secuencia de operaciones requeridas para conseguir el ensamble del producto son las siguientes:

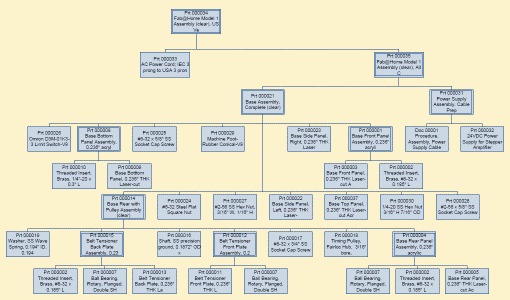

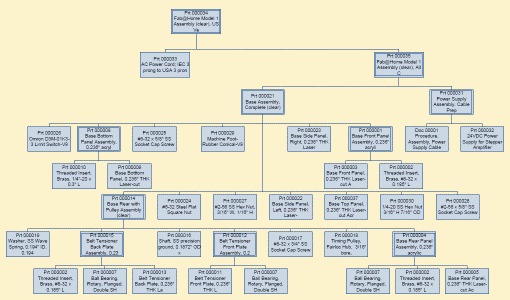

- El árbol de ensamble es una herramienta que permite visualizar y representar la relación entre los subensambles y componentes que forman el ensamble completo. Este diagrama permite simplificar la complejidad de un producto o ensamble ofreciendo una visión temprana de las posibles estaciones que compondrán al sistema de producción y la relación entre las mismas para fabricar el producto completo.

Figura 1. Ejemplo de un árbol de ensamble

Imagen obtenida de

http://www.buyplm.com/application-notes/pdxpert-bill-of-materials-tree-for-visio.aspx

Sólo para fines educativos.

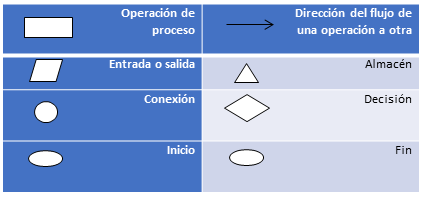

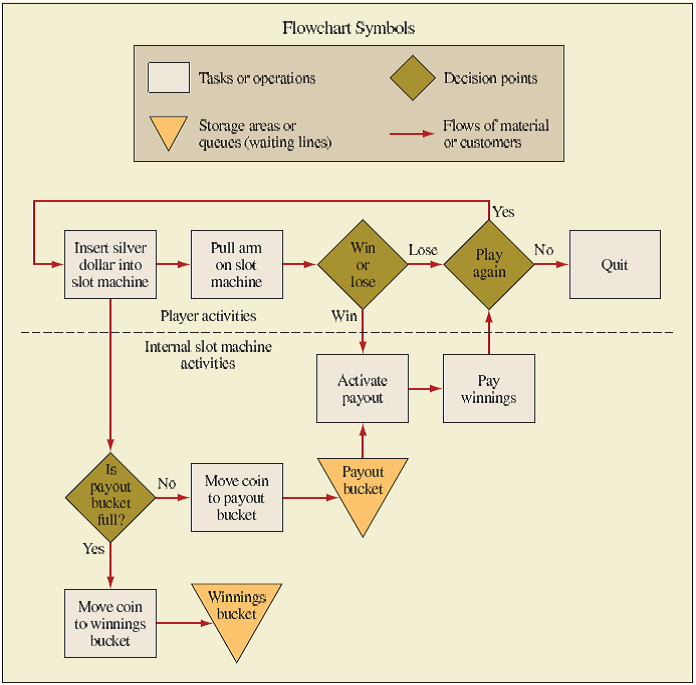

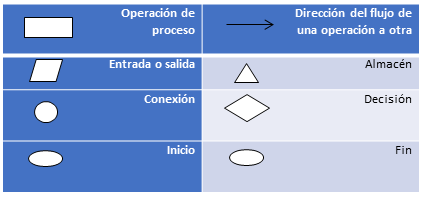

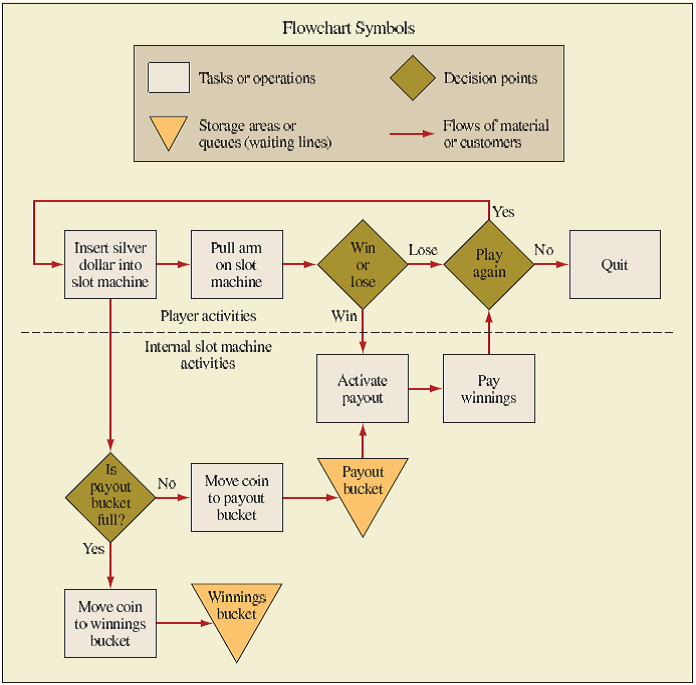

- Los diagramas de flujo son una representación visual de la secuencia de operaciones de ensamble de un producto. Las operaciones de proceso son representadas como rectángulos, el flujo del producto es representado por flechas y los almacenes de producto en proceso o componentes como triángulos. Los diagramas de flujo de proceso facilitan la comprensión de la secuencia del proceso y su comunicación o explicación a terceros. También a documentar el proceso y buscar alternativas de mejora en el proceso o línea de ensamble. La figura 2 muestra el diagrama de flujo para una máquina tragamonedas.

Figura 2. Ejemplo de un diagrama de flujo para una máquina tragamonedas

Fuente: Richard B. Chase y Nicholas J. Aquilano. (2006). Operations Management for Competitive Advantage (11a ed.). EE.UU.: McGraw-Hill/Irwin