6.1 Factores externos (globalización, volatilidad del mercado)

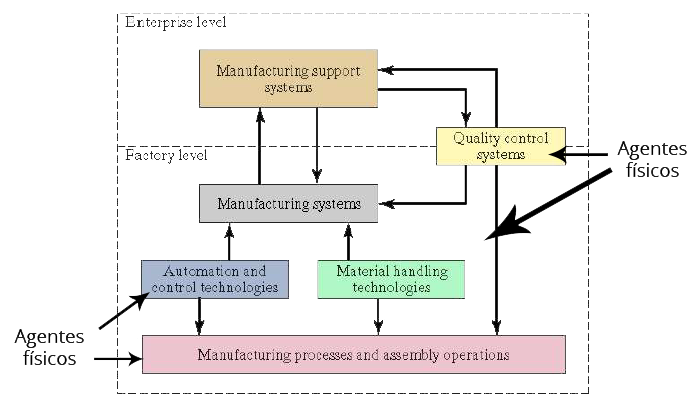

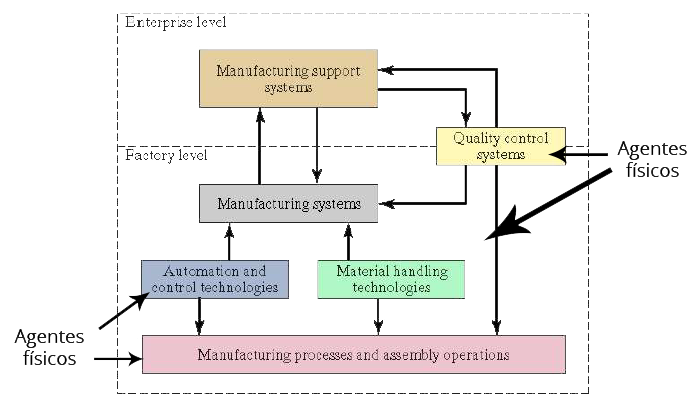

Se representa a los sistemas de manufactura por dos dominios o subsistemas:

- El sistema de manufactura que está ubicado a nivel línea de producción.

- Los sistemas de soporte a la manufactura que están ubicados a nivel empresa.

En este curso se profundizará en el diseño de los sistemas de manufactura a nivel línea de producción. Para tal efecto se realizará una modelación más detallada de los agentes o elementos que componen a este sistema de manufactura.

Basado en la teoría de modelación por multiagentes o manufactura holónica , un sistema de manufactura puede ser modelado o representado como un sistema compuesto de múltiples agentes (Figura 1):

- Agentes físicos: son aquellos elementos físicos que componen al sistema de manufactura, entre los que se destacan productos, equipos de proceso, equipos de sujeción, equipo de trasferencia y equipo de control.

- Agentes no físicos: son estrategias o paradigmas que influyen en el diseño y configuración del sistema de manufactura (como el layout) o en el enfoque de las prioridades para la optimización del sistema durante la vida del sistema de producción.

Entorno-Factores externos

Figura 1. El sistema de manufactura, sus agentes y factores externos

Fuente: Groover, Mikell P. (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3a ed.). EE.UU.: Prentice Hall

Un agente o holón es definido como un componente del sistema con funciones propias y habilidades que interaccionan con otros componentes del sistema. Dichos agentes o componentes pueden ser considerados físicos o sin cuerpo físico.

Hacia el exterior un sistema de manufactura es influido por el entorno (Figura 1); a estas variables de influencia se les llama factores externos.

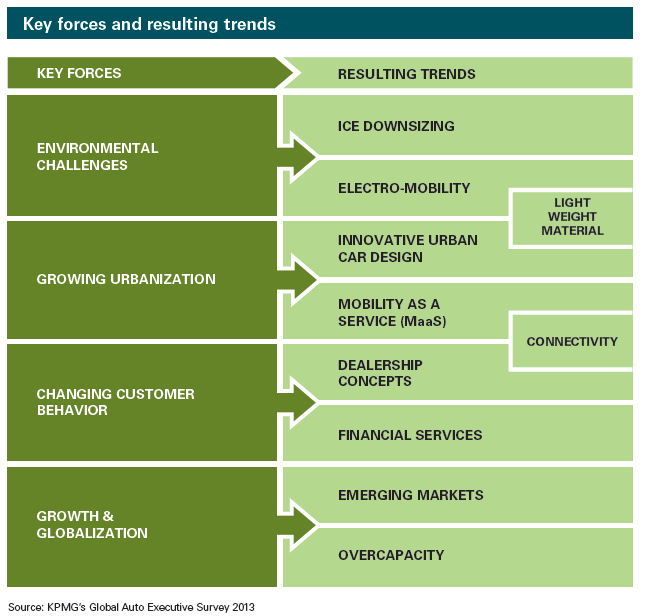

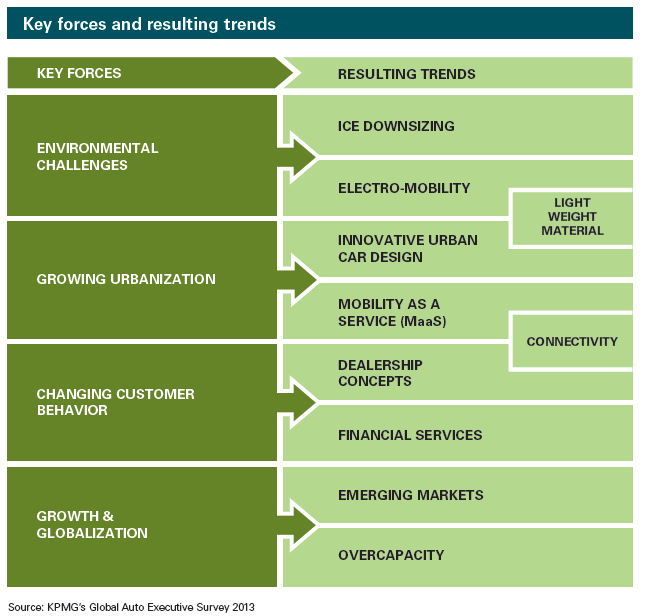

De acuerdo al reporte de la empresa consultora KPMG de 2013 (Figura 2) referente a “La Encuesta Ejecutiva Automotriz Global” se identifican los factores externos más importantes, los cuales son descritos a continuación:

Haz clic en cada botón para ver su descripción.

Es definida por el Fondo Monetario Internacional (FMI) como "la interdependencia económica creciente del conjunto de países del mundo, provocada por el aumento del volumen y la variedad de las transacciones transfronterizas de bienes y servicios, así como de los flujos internacionales de capitales, al tiempo que la difusión acelerada de generalizada de tecnología”.

La influencia de la globalización en los sistemas de manufactura tiene que ver con lo siguiente:

- La búsqueda de la eficiencia y competitividad a escala global. Estandarización de los sistemas de producción como alternativa para soportar la excelencia operativa global.

- Reaccionar a las necesidades específicas de los diferentes mercados. Incrementar flexibilidad en los sistemas de producción.

- Transferir las competencias clave entre las diferentes localidades de producción mundial (modelos de sistemas operativos de excelencia practicados en cada una de las plantas globales).

El cuidado al medio ambiente como una de los principales factores de sustentabilidad se refiere al uso racional de los recursos naturales y al cumplimiento de las regulaciones relacionadas con la protección del medio ambiente. La influencia de esta tendencia en los sistemas de manufactura son las siguientes:

- Optimizar el consumo energético. Usar equipos de alta eficiencia energética, maximizar el uso de los equipos y evitar el incremento en la cantidad de equipos por un pobre diseño del sistema de producción.

- Reducir y controlar los residuos contaminantes de los procesos. Contención y filtrado de humos o partículas toxicas, tratamiento de aguas residuales, etcétera.

- Extender la vida útil de los sistemas de producción. Aumentar la vida útil de los sistemas a través de la reconfiguración y flexibilidad.

- El reciclaje de los productos y sistemas de producción. Reutilización de los elementos o sistemas de producción.

- El uso de fuentes de energía renovable para las nuevas generaciones de sistemas de manufactura (celdas fotovoltaicas, generadores eólicos, etcétera).

La dinámica del comportamiento del cliente respecto a los criterios para preferir uno u otro producto, dentro de las tendencias relacionadas, se muestran a continuación:

- Mayor tendencia a la personalización de los productos (más variedad de productos en línea de producción).

- Mejorar la seguridad de los productos. Mejorar el control de calidad en los sistemas de producción.

- Una diversidad mayor de productos (más variantes tecnológicas en materiales y procesos de manufactura).

- Productos innovadores (más variedad de productos en línea de producción y por consecuencia nuevas tecnologías de producción).

- Precios atractivos (incrementar valor agregado y eliminar fuentes de desperdicio en los sistemas de manufactura).

- La influencia de Internet y el mercadeo digital.

Las tendencia asociadas al surgimiento de nuevas zonas urbanas y al crecimiento de las que ya existen son las siguientes:

- Regulaciones de seguridad y ergonomía más estrictas: diseño de sistemas de producción seguros y placenteros para el trabajo.

- Mejora en la calidad de vida en el trabajo.

- Mantener la competitividad vs. otras regiones o zonas de producción global.

Figura 2. Principales factores externos y tendencias que influyen en la industria automotriz global

Fuente: KPMG´s Global Auto Executive Survey 2013

6.2 Agentes físicos (nuevos productos, nuevas tecnologías)

A continuación se describen los principales agentes físicos con sus respectivas funciones dentro del sistema de manufactura:

Producto

|

Imagen obtenida de bizlocallistings.com

Solo para fines educativos. |

Está asociado al artículo, objeto o bien que se produce. Puede ser un ensamble complejo (como un auto), un subensamble (un módulo de puerta) o un componente (una bisagra de la puerta).

El producto está asociado normalmente a unas formas geométricas con requerimientos dimensionales y tolerancias; con requerimientos de desempeño, durabilidad y otros requisitos particulares de calidad, seguridad, etcétera.

Para cumplir con los requerimientos anteriores un producto está asociado a materiales y procesos de manufactura que definen su perfil de propiedades, desempeño y costo.

Un ensamble complejo como un automóvil contiene múltiples subensambles y componentes. También demanda múltiples materiales y estaciones de producción. Con el fin de organizar los componentes, materiales y sus respectivas especificaciones se recurre al desarrollo del BOM (Bill of Material) de ingeniería, que tiene como finalidad desglosar y detallar cada uno de los componentes y materiales del producto.

Tecnologías de sujeción

Los dispositivos de sujeción, también conocidos como Fixtures, Jigs o Pallets, tienen la principal función de sujetar al producto asegurando su integridad dimensional mientras o durante la ejecución de un proceso. Por ejemplo, los dispositivos de sujeción requeridos para sujetar los componentes metálicos de un ensamble de puerta mientras se desarrolla el proceso de soldadura requerido para unir estos componentes y formar un subensamble de puerta.

Tecnologías de proceso

Las tecnologías de proceso son equipos o sistemas con herramientas que transforman o dan valor agregado a la operación de un material, una pieza de trabajo o el ensamble de un producto. Estos procesos alteran la forma, propiedades o apariencia, con la finalidad de agregar valor a la pieza de trabajo o producto. Pueden ser, por ejemplo, tecnología de proceso de soldadura por puntos utilizado para ensamblar la carrocería metálica de un auto, o los procesos de maquinado relacionado con la producción de componentes del tren motriz de un automóvil.

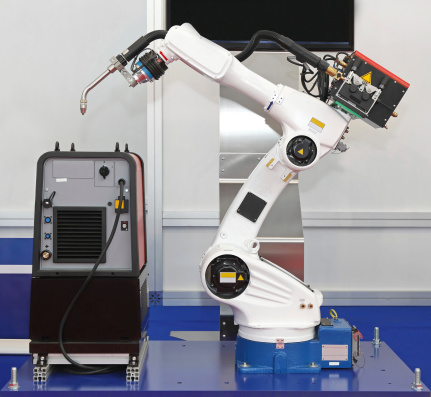

Tecnologías de automatización de proceso

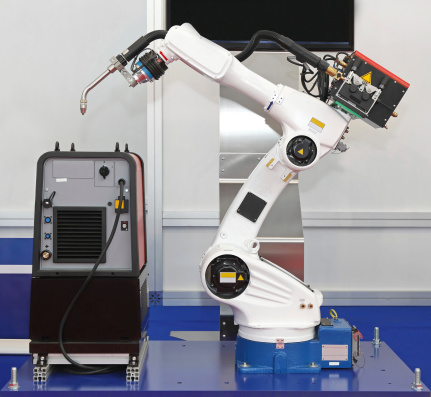

Las tecnologías de proceso pueden ser aplicadas de forma manual o de forma automática; por ejemplo, la aplicación de soldadura por puntos manual y su versión automática, que sería la soldadura de puntos con robot. Otro ejemplo podría ser la aplicación de roscado en un perno con una herramienta de forma manual y su versión automática hecha en una maquina CNC.

Tecnologías de transferencia o manejo

La función de los sistemas de manejo en un sistema de manufactura discreto es transferir el producto de una estación a otra. Al igual que en las tecnologías de proceso se encuentran equipos de transferencia manual, como grúas, rampas deslizantes o polipastos manuales; su versión automática equivalente sería la transferencia con robot o conveyor electromecánico.

Tecnologías de control

En temas anteriores se asoció a los sistemas de control como un agente importante de los sistemas automáticos. Dentro de esta categoría se ubican los controladores lógicos programables (PLC) y las redes de comunicación industrial. La, tecnología de control tiene la función de coordinar la secuencia de operación y mantener el ritmo de una línea de producción; es decir, permiten coordinar la interacción entre los diferentes agentes del sistema, por ejemplo controlar la secuencia de ensamble en una estación de producción, tal y como sigue:

- Colocar la pieza en el sistema de sujeción (fixture).

- Fijar la pieza al sistema de sujeción (clamp).

- Los robots entran a soldar el ensamble.

- Los robots terminan de soldar el ensamble.

- Liberar la pieza del sistema de sujeción.

- Transferir el producto a la siguiente estación.

- Repetir ciclo.

Figura 3. Celda para ensamble de estructuras automotrices de carrocería con sus respectivos agentes físicos

Fuente: ABB (S/F). Celda Modulflex. Recuperado de

http://www.abb.com/industries/db0003db001875/e7889874f8a62899c125715b003a2e22.aspx

Solo para fines educativos

6.3 Agentes no físicos (estrategias, paradigmas de manufactura)

A continuación se describen los principales agentes no físicos con sus respectivas influencias en el diseño y operación de los sistemas de manufactura:

- Paradigma de producción: Este paradigma está asociado con la estrategia de producción adoptada; por ejemplo, puede ser producción en serie, producción por lotes y producción personalizada.

- Paradigma de diseño: Este paradigma se relaciona con la filosofía de diseño que se aplicará al desarrollo del sistema de manufactura. Por ejemplo, diseño de un sistema reconfigurable, diseño de un sistema flexible o el diseño de un sistema adaptable o reprogramable.

- Paradigma de la operación: Este paradigma se vincula con el enfoque de optimización que se aplicarán a los sistemas de producción; por ejemplo, enfoque en la optimización de tiempos y movimientos, enfoque en la optimización de la calidad, enfoque en la eliminación del desperdicio (enfoque lean)