7.1 Diseño para manufactura

En esta sección la interpretación del diseño se refiere al detallado de los materiales, las formas y las tolerancias de los componentes de un producto. Esta etapa del desarrollo comienza con dibujos a mano alzada para después moverse al del diseño auxiliado por computadora (CAD), en donde los diseños de detalle y los dibujos de los ensambles son realizados. Tradicionalmente estos dibujos son posteriormente entregados a los ingenieros de manufactura o ensamble, cuya responsabilidad es la selección y optimización del proceso usado para producir el producto final. Frecuentemente en esta etapa se identifican problemas de ensamble y manufactura, que se envían como requerimiento de ajuste al diseño del producto. Algunas veces estos cambios requeridos son mayores, lo que impacta negativamente en los costos y los tiempos de desarrollo.

La actitud tradicional de los diseñadores era “yo lo diseño y tú lo fabricas”; una de las alternativas para evitar este tipo de problemas es consultar continuamente a los ingenieros de manufactura durante la etapa de diseño. El trabajo en equipo elimina muchos de los conflictos que podrían surgir. Estos equipos de ingeniería concurrente requieren herramientas de diseño y análisis que les ayuden a evaluar las propuestas de diseño de un producto, desde el punto de vista de complejidad de la manufactura y costo.

Existe un factor multiplicativo, es decir, de acuerdo a Ford y GM por cada componente del producto existen en promedio 1000 partes en el equipo de manufactura. Esos componentes son partes de los equipos de proceso, herramentales de ensamble, transportadores, robots, clamps, etcétera.

Pero, ¿por qué el diseño para manufactura (DFM) o diseño para ensamble (DFA) es importante?

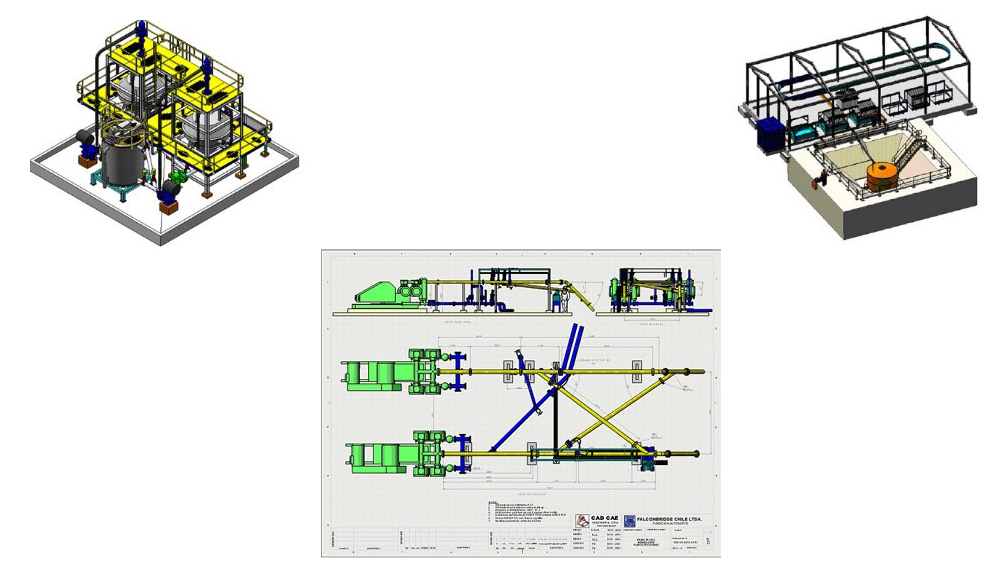

- Diseño para manufactura (DFM) es una práctica de desarrollo que enfatiza problemas o preocupaciones de manufactura a lo largo de la etapa de desarrollo del producto (Figura 1).

- La implementación exitosa del diseño para manufactura resulta en la reducción de los costos de producción sin sacrificar la calidad del producto.

- La reducción de costos puede incluir materiales, gente, equipo, energía, etcétera.

- La manufactura considera la producción de los componentes y el ensamble de los mismos.

Figura 1. Etapas del desarrollo del producto afectadas por el diseño para la manufactura-DFM

Enseguida se enlistan los métodos y herramientas para implementar DFM:

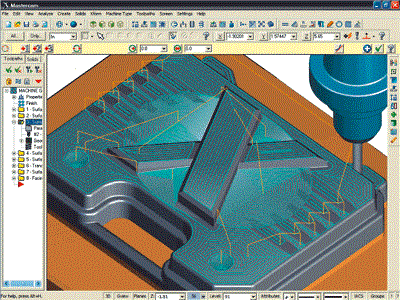

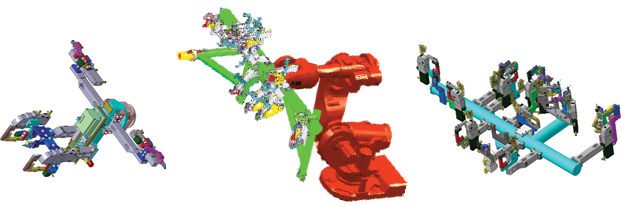

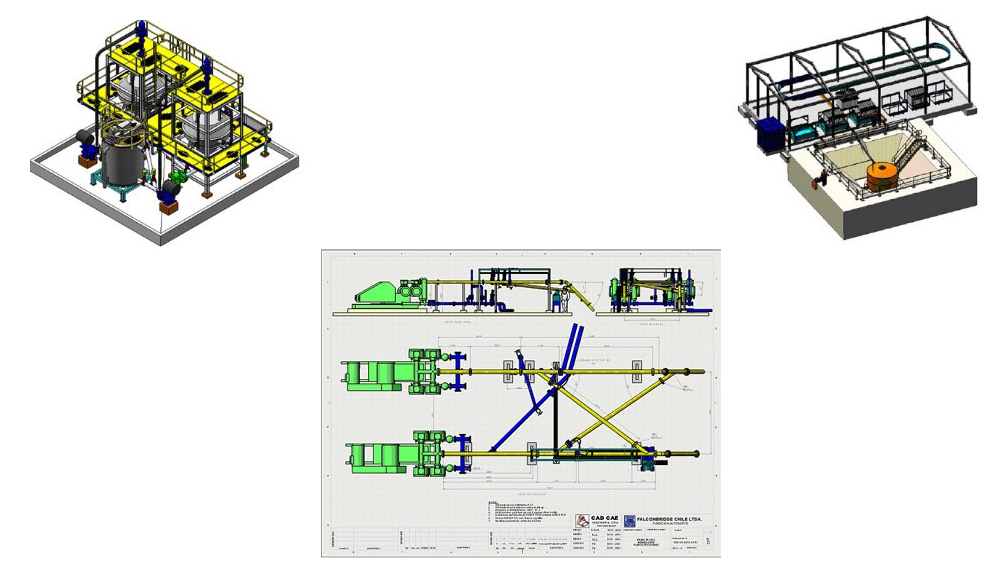

- Herramientas CAD (Figuras 2 y 3)

- Modelos de proceso

- Modelos de costos

- Modelos operativos

- Organización y gestión:

- Comprensión de fabricación durante el diseño

- Coordinación y comunicación

- Equipos multidisciplinarios

- Normas de diseño: especializados por compañía y tipo de producto

- Materiales

- Herramientas para fabricación y montaje

Figura 2. Herramientas CAD/CAE que apoyan el diseño para la manufactura-DFM

(Imagen obtenida de http://www.cad-cae.com/...

Solo para fines educativos)

Figura 3. Herramientas de proceso y operación que apoyan el diseño para la manufactura-DFM DFM

(Imagen obtenida de http://www.interempresas.net/...

Solo para fines educativos)

Aunque el curso está enfocado en el diseño de los sistemas de manufactura, a continuación se listan algunos criterios relacionados con el diseño del producto o ensambles. Piensa esto sólo como un resumen de los atributos que un ingeniero de diseño del producto tiene que considerar durante la etapa de desarrollo del producto. Algunos de estos atributos tienen relación directa con las tecnologías y diseño de los sistemas de producción.

Alternativas para el desarrollo de componentes, productos o ensambles discretos:

- Materiales

- Procesamiento

- Integridad y modularidad

- Modular: pocas funciones por parte

- Integral: muchas funciones por parte

- Este es un asunto de la arquitectura, pero a menudo es considerado sólo como una cuestión de diseño para fabricación o montaje

Criterios para la selección del material:

- Formalidad

- Resistencia

- Durabilidad

- Costo

- Peso

- Compatibilidad

- Soldabilidad o facilidad para unirse

7.2 Procesos de manufactura

Una vez entendida la importancia del diseño para manufactura en el desarrollo de un producto es importante conocer los procesos empleados en su fabricación, al igual que su diseño. El conocimiento de las tecnologías de proceso y los criterios de selección de estas tecnologías son tareas importantes dentro del diseño de los sistemas de manufactura automatizados.

Dentro de la taxonomía de los procesos discretos se puede considerar la siguiente subtaxonomía:

Procesos de formado: son aquellos procesos que transforman un material en componentes con formas específicas, como los siguientes.

- Estampado: transforma una lámina metálica en una pieza formada, como una puerta de vehículo.

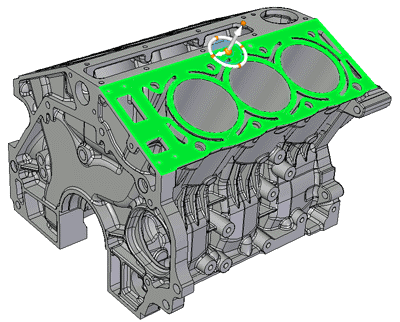

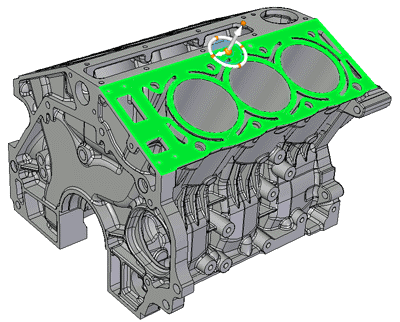

- Vaciado: a partir de la inyección de metal líquido en un molde, el metal se transforma en una pieza formada, como un monobloc de motor de vehículo.

- Forjado: transforma un bulto de material caliente o frío en una pieza formada, como el rin de un automóvil.

Procesos de ensamble: son aquellos procesos orientados a la unión de componentes para transformarlos en ensambles más complejos; algunos ejemplos de estos procesos se muestran a continuación:

- Soldadura: existen diversos procesos de unión por soldadura, dentro de los cuales se destacan la soldadura por puntos, utilizada en el ensamble de carrocerías metálicas automotrices, y la soldadura por arco, utilizada en el ensamble de estructuras de suspensión automotriz, como por ejemplo un chasis.

- Unión mecánica: son procesos de ensamble con elementos de unión mecánica tipo tornillos o remaches, como la unión de algunos ensambles del fuselaje o alas de los aviones.

- Unión por adhesivos: son procesos de unión química normalmente utilizados para ensamblar componentes de diferentes materiales, como la unión de los materiales interiores (textiles o plásticos) a la las puertas o techos de una carrocería automotriz.

Procesos de corte: son aquellos procesos orientados a la remoción de material en formas diversas. Algunos ejemplos de estos procesos son los siguientes:

- Corte térmico: corte de agujeros en una estructura automotriz por medio de corte con láser o corte con plasma.

- Corte mecánico: corte de agujeros en una estructura automotriz por medio de punzonado mecánico.

- Corte por agua: proceso de corte para múltiples materiales, por ejemplo el corte de espumas utilizadas en los interiores de automóvil.

Procesos de pintura: son procesos para acabado o recubrimiento de compontes o ensambles, expuestos a agentes de desgaste superficial como la corrosión; por ejemplo la pintura de las carrocerías automotrices.

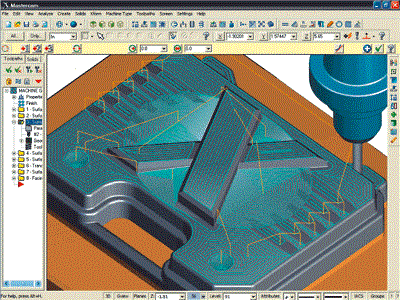

Procesos de maquinado: son procesos de arranque de material, ya sea por arranque de viruta o por abrasión. Algunos de ellos son el taladrado, rimado, fresado, pulido, etcétera. Los procesos de maquinado son utilizados en la fabricación de los componentes del tren motriz de un automóvil.

A continuación se enlistan algunos de los criterios más importantes para la selección de una tecnología de proceso:

- Capacidad para cumplir con las especificaciones técnicas

- Las tolerancias y acabados superficiales

- Robustez

- MTBF (tiempo promedio entre fallas)

- Capacidad para cumplir con las especificaciones de producción

- Tiempo de ciclo, tiempo de calentamiento, el tiempo de cambio de los consumibles

- Capacidad para cumplir con las especificaciones financieras

- Los objetivos de costes fijos y variables

- Presupuesto de inversión

- La flexibilidad definida como la posibilidad de utilizar la tecnología para más de un producto

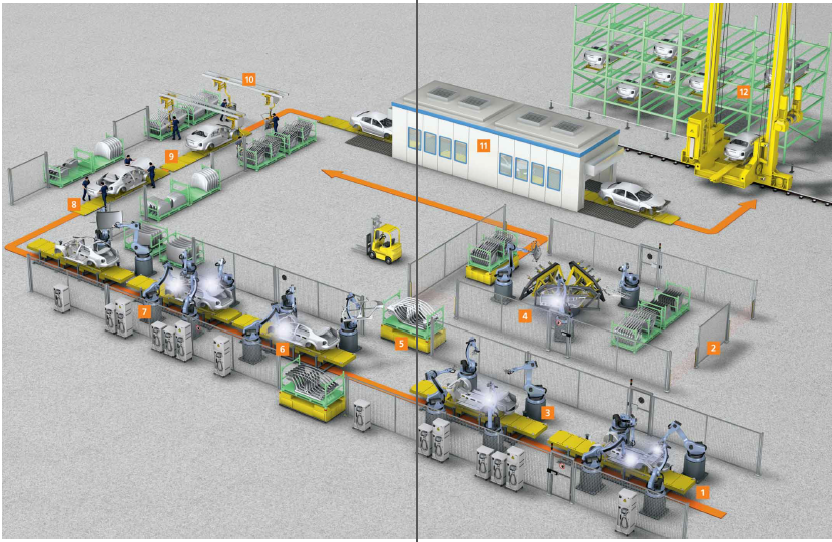

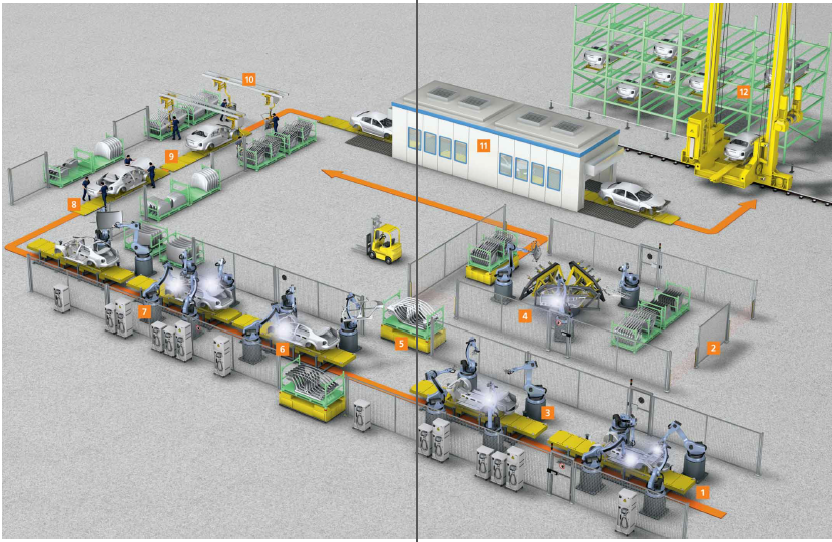

Figura 4. Diversas estaciones de proceso de una línea de ensamble de carrocería automotriz. Imagen obtenida de http://www.ifm.com/

Sólo para fines educativos.

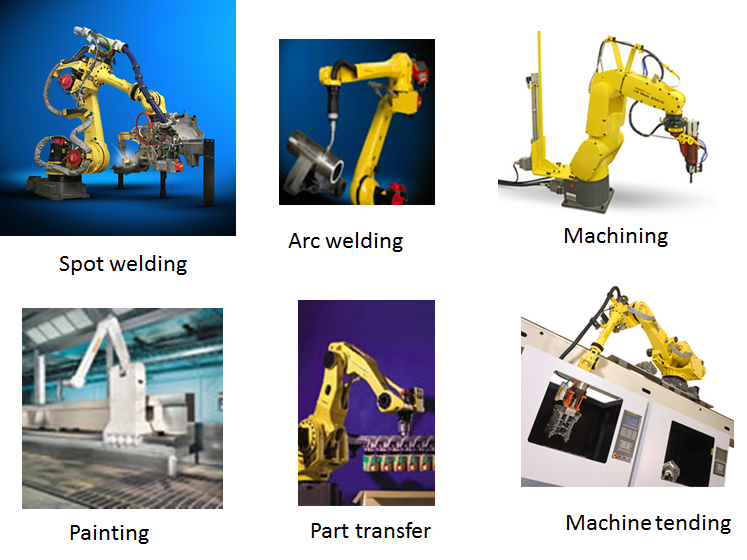

La aplicación robots en la industria es quizás la alternativa de automatización por excelencia, por tal motivo se le pondrá atención especial a este agente de los sistemas automáticos.

Un robot es un agente flexible, reprogramable, rápido y preciso , estas características lo hacen atractivo para ser considerado en el diseño de sistemas automáticos discretos

A continuación se mencionan las razones principales de la aplicación de los robots en la industria, incluyendo algunos ejemplos típicos:

- Como relevo en tareas peligrosas o que implican riesgos a la salud e integridad humana; por ejemplo los procesos que operan a alta temperatura o que despiden rayos y vapores nocivos para el ser humano. Dentro de estas se encuentran las siguientes:

- → Robots de soldadura por arco y por puntos: son aplicaciones de robot utilizadas para el ensamble de estructuras de carrocería y suspensión automotriz. En esta aplicación los robots liberan al humano de exponerse a los vapores, humos, expulsiones de metal nocivos resultantes de la fusión de los metales; además de lo anterior los robots mejoran la calidad del producto y la velocidad del proceso.

- → Robots de manejo en procesos de vaciado o fundición: son aplicaciones para manejo de componentes pesados a altas temperaturas y en condiciones de trabajo difíciles, además mejoran la velocidad de producción.

- → Robots de corte con plasma o corte por láser: al igual que los procesos de soldadura, los procesos de corte por plasma o laser son peligrosos por las radiaciones, los vapores y gases que resultan durante la remoción de los materiales, además los robots mejoran la calidad del corte y la velocidad de proceso.

- En tareas repetitivas: como por ejemplo la carga y descarga de máquinas. Algunas de estas tareas, aun cuando no tienen emisiones nocivas de vapores o radiaciones, llegan a ser peligrosas por otras razones inherentes al proceso. Dentro de esta clasificación se encuentran diversos robots:

- → Robots de transferencia en líneas de estampado: aquí la aplicación de los robots libera al humano de riesgos de muerte o mutilación por trabajar en zonas de prensas de alto tonelaje, además que permite incrementar la velocidad de producción.

- → Robots de carga y descarga en centros de maquinado CNC: en esta aplicación los robots liberan al humano de tareas repetitivas, mejorando la rapidez, consistencia y calidad del producto, además de la seguridad de la operación.

- → Robots de paletizado: en esta aplicación el robot es una alternativa que incrementa la velocidad de producción y la calidad del proceso.

- Para la transferencia de productos voluminosos o pesados. Este tipo de actividad normalmente no agrega valor al producto y sí demanda múltiples operadores auxiliados por algún tipo de grúa o polipasto. Dentro de estas aplicaciones se encuentra el siguiente robot:

- → Robots de manejo de materiales: un ejemplo de esta aplicación es la transferencia de las estructuras de chasis o subensambles de carrocería, como pisos en las líneas de ensamble. En esta tarea el robot representa una alternativa flexible de manejo del producto entre estaciones, mejorando la velocidad de transferencia, la seguridad del operario y proveyendo un ritmo constante y sincronizado a la línea de ensamble.

- En sistemas con altos niveles de producción. En este contexto los robots ofrecen un retorno de inversión atractivo y representan una alternativa contra las aplicaciones o sistemas manuales, por ejemplo, en el uso de líneas de ensamble de carrocería automotriz donde un automóvil sale de la línea de producción cada minuto durante un periodo de producción de 3 turnos por día. En esta situación los robots ofrecen alta velocidad, producción y porcentaje de utilización elevados.

- → Robots de soldadura por puntos: estas aplicaciones están en la línea de ensamble de carrocería de un automóvil, donde los robots ofrecen mayor velocidad de proceso; es decir, aplican más puntos por minuto que un operador manual y además ofrecen una mejora considerable en la seguridad y condiciones de trabajo del operario.

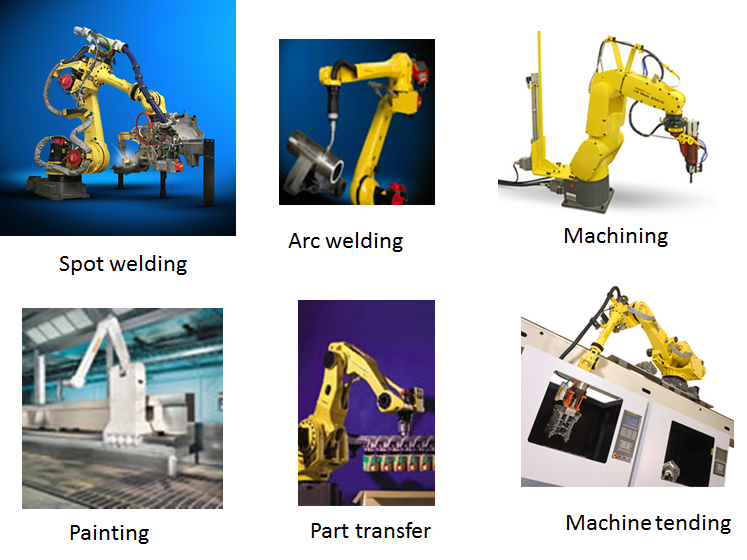

Figura 5. Diversas aplicaciones de los robots industriales. Imagen obtenida de http://robot.fanucamerica.com/...

Sólo para fines educativos

7.3 Robótica y automatización de procesos

Un robot industrial es una maquina programable de aplicación o propósito general que posee algunas características antropomórficas, entre las que destacan las siguientes:

- Brazo mecánico usado para ejecutar diversas tareas industriales.

- Capacidad de responder a entradas sensoriales.

- Capacidad de comunicarse con otros agentes del sistema de manufactura.

- Capacidad para tomar decisiones.

Al igual que las máquinas de CNC, los robots involucran el control coordinado de múltiples ejes, utilizando computadores digitales dedicados, como controladores.

Los robots son diseñados para automatizar una gran variedad de tareas, como soldadura por puntos en la fabricación de carrocerías de automóvil, pintura, manejo de material, etcétera.

Otras ventajas del uso de robots en aplicaciones industriales son éstas:

- El ciclo de trabajo de un robot es más consistente y repetitivo que el de un humano.

- Los robots pueden programarse, es decir que después de cumplir con una tarea A, el robot puede habilitarse con otra herramienta y programa para ejecutar la tarea B.

- Al ser controlados por computadoras pueden comunicarse con otros equipos para lograr la manufactura integrada por computadora (CIM).

Un manipulador robótico puede dividirse en 2 secciones: un ensamble del brazo y un ensamble de la muñeca. Hay normalmente 3 ejes o grados de libertad asociados con el brazo y 2 o 3 ejes o grados de libertad asociados con la muñeca. En el extremo de la muñeca normalmente se encuentra la herramienta de trabajo —end effector o el EOA— que es con la que el robot realiza sus tareas u operaciones de trabajo o proceso correspondientes.

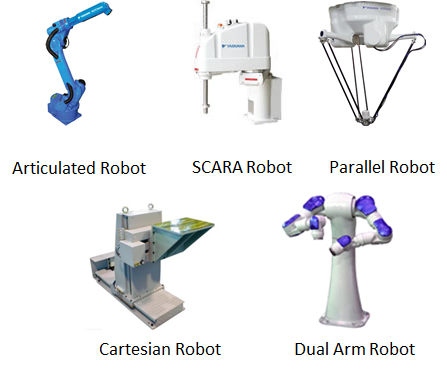

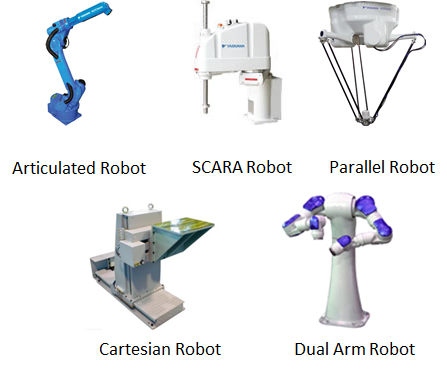

Las configuraciones principales de los brazos robóticos industriales se muestran a continuación:

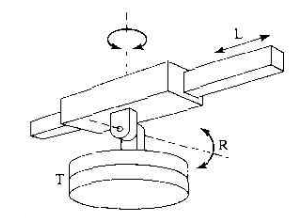

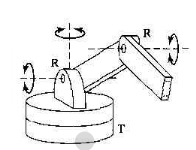

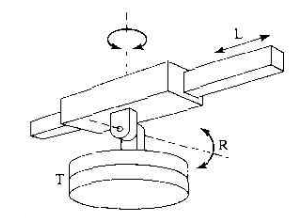

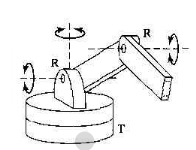

- Robot polar: consiste en brazos que se deslizan y pueden rotar sobre el eje vertical y horizontal, tal como lo muestra la figura 6.

Figura 6. Robot con configuración polar

Fuente: Groover, Mikell P. (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3a ed.). EE.UU.: Prentice Hall

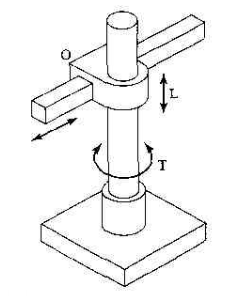

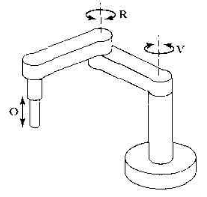

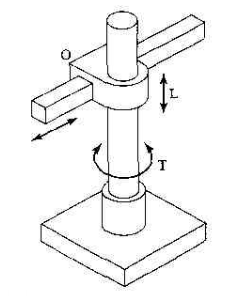

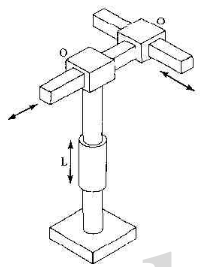

- Robot cilíndrico: consiste en una columna vertical sobre la cual el brazo se mueve para arriba o para abajo. El brazo puede moverse hacia adentro o hacia afuera relativo al eje de la columna. La figura 7 muestra un brazo robótico cilíndrico.

Figura 7. Robot con configuración cilíndrica

Fuente: Groover, Mikell P. (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3a ed.). EE.UU.: Prentice Hall

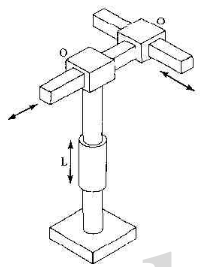

- Robot cartesiano: también llamado robot rectilíneo o robot x-y-z, como muestra la figura 8. Está compuesto por 3 juntas deslizables, 2 de las cuales son ortogonales

Figura 8 Robot con configuración cartesiana

Fuente: Groover, Mikell P. (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3a ed.). EE.UU.: Prentice Hall

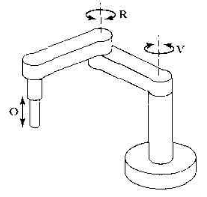

- Robot articulado: esta configuración de robot tiene un diseño semejante a un brazo humano. Consiste en columnas verticales que giran sobre la base. En la parte alta de la columna hay una unión que se asemeja al hombro y después se encuentra otro elemento articulado que se asemeja al codo, el cual se conecta a la muñeca con capacidad de rotación y giro. La figura 9 muestra una configuración típica de este tipo de robot.

Figura 9. Robot con configuración articulada

Fuente: Groover, Mikell P. (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3a ed.). EE.UU.: Prentice Hall

- Robot SCARA (Selective Compliance Assembly Robot Arm): esta configuración (figura 10) es similar a un robot articulado, excepto que los ejes del hombro y codo son verticales, lo cual proporciona más rigidez en la dirección vertical, pero libertad en la dirección horizontal, permitiendo tareas de ensamble o inserción en la dirección vertical.

Figura 10. Robot SCARA

Fuente: Groover, Mikell P. (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3a ed.). EE.UU.: Prentice Hall

Figura 11. Configuraciones típica de robots industriales

Imagen obtenida de http://www.motoman.com/...

Sólo con fines educativos

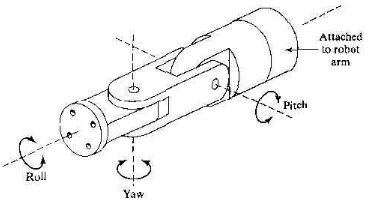

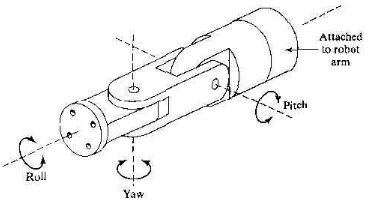

Configuración de la muñeca del robot: la muñeca es usada para conseguir la orientación final de la herramienta de trabajo o EOA. La figura 12 muestra la configuración típica de una muñeca de un robot industrial. Aquí se pueden distinguir 2 articulaciones de rotación (yaw & pitch) y una más de giro (roll)

Figura 12. Configuración típica de una muñeca de robot industrialFuente: Groover, Mikell P. (2007). Automation, Production Systems, and Computer-Integrated Manufacturing (3a ed.). EE.UU.: Prentice Hall

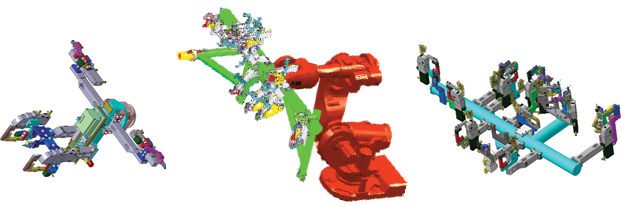

Figura 13. Típicos diseños de garras robóticas usadas en líneas de ensamble automotriz

(ABB catalogue for Body in White fixtures and end effector tooling)

Solo con fines educativos

Principales atributos a considerar en la selección de un robot:

- Tamaño y forma de la envolvente: es el espacio o volumen que el robot puede alcanzar por medio de su muñeca.

- Alcance: máximo alcance de su muñeca en la dirección horizontal o vertical

- Capacidad de carga: máxima capacidad de carga en la muñeca. Normalmente la capacidad de carga disminuye en cuanto el centro de gravedad de la carga se aleja de la muñeca.

- Repetitividad: la ventana de tolerancia de posición del robot para conseguir una posición predeterminada.

- Precisión: es el nivel de exactitud del robot para conseguir la posición objetivo.

- Velocidad de junta: es la velocidad máxima que puede alcanzar el eje o la junta en particular de un robot.

- Aceleración de la junta: es la aceleración máxima que puede alcanzar el eje o la junta en particular de un robot.