9.1 Paradigmas de producción

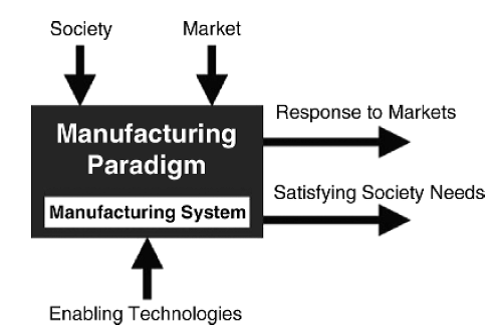

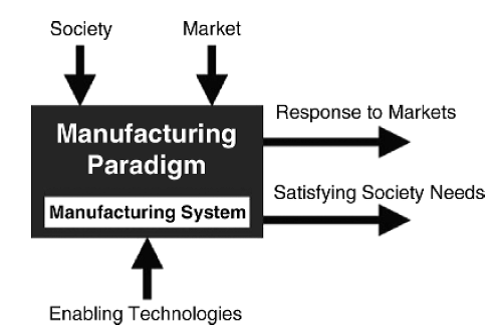

Paradigma es un modelo o patrón sostenido en una disciplina científica. En manufactura se consideran como modelos o patrones asociados a la forma de reaccionar o responder o de configuración de los diferentes agentes internos de los sistemas de manufactura a las influencias del mercado y de la sociedad (ver figura 1)

Figura 1. El paradigma de manufactura

Fuente: Koren, Y. (2010). The Global Manufacturing Revolution. John Wiley & Sons.

Recuperado de http://samples.sainsburysebooks.co.uk/9780470618790_sample_417896.pdf solo con fines educativos

Un paradigma tiene validez durante un periodo, sin embargo existen cambios de paradigma asociados a la evolución de los sistemas de manufactura y su entorno, generando con ello cambios de paradigma o nuevos paradigmas.

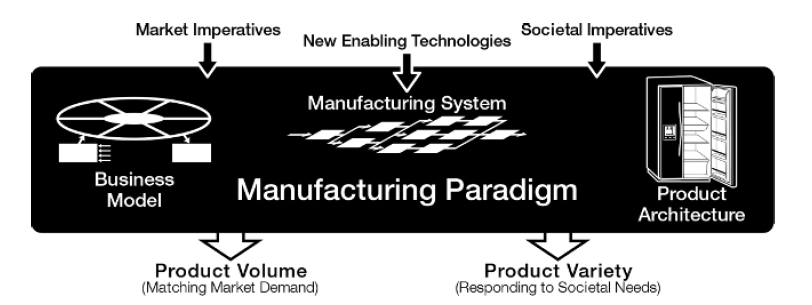

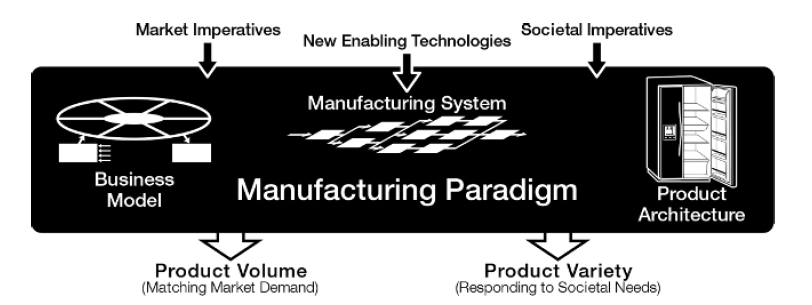

Al igual que existe interacción entre los diferentes agentes físicos del sistema de manufactura, hay también interrelación entre los diferentes paradigmas (agentes no físicos) e inclusive interacción entre los paradigmas y los elementos físicos de un sistema de manufactura. Esto último revela la importancia del estudio de los paradigmas de manufactura para el acertado diseño de un sistema de manufactura (ver figura 2).

Figura 2. Modelo de los paradigmas de manufactura Fuente: Koren, Y. (2010). The Global Manufacturing Revolution. John Wiley & Sons.

Recuperado de http://samples.sainsburysebooks.co.uk/9780470618790_sample_417896.pdf

Solo con fines educativos

En el contexto de manufactura se definen tres familias o grupos de paradigmas como sigue:

- Paradigma de producción: es un paradigma asociado al tipo de producción adoptado.

- Paradigma de diseño: es un paradigma asociado a la filosofía o criterios aplicados en el diseño de un sistema de manufactura y sus agentes.

- Paradigma de administración de la producción: es un paradigma asociado al tipo de enfoque de las tareas de optimización y mejora en los sistemas de manufactura.

Dentro de la familia de paradigmas de producción se identifican las siguientes variantes:

Haz clic en cada elemento para ver su descripción.

- Altos volúmenes

- Nulas variantes en productos

- Producción por empuje

- Bajo costo

- Ejemplo: embotelladoras o alimentos procesados

- Lotes de producción moderados con diversos productos

- Variedad de productos

- Producción empuje-arrastre

- Costo efectivo

- Ejemplo: infdustria automotriz

- Producción unitaria

- Ptoductos personalizados

- Porudcción arrastre

- Tendencia futurista

- Ejemplo: Starbucks coffee - personalización de bebidas y Coca-Cola - personalización de botellas

- Producción de un producto con una familia de modelos y adaptaciones

- Optimización de los sistemas de producción desde una perspectiva globa

- Manufactura extendida

- Ejemplo: infdustria automotriz

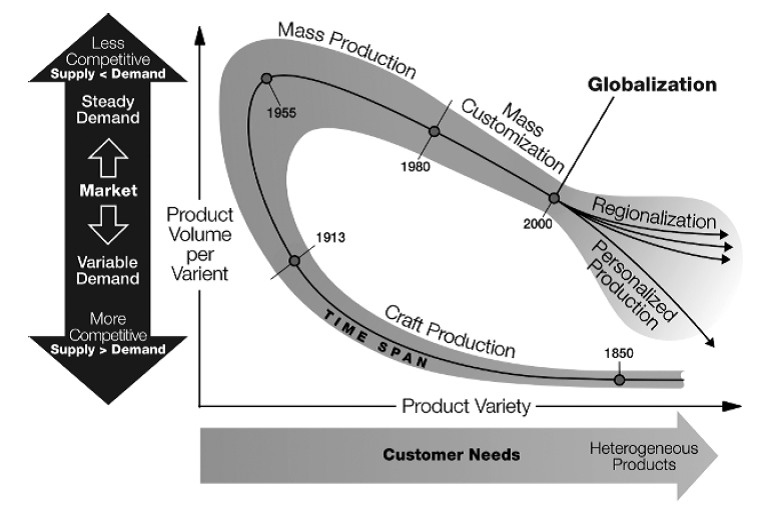

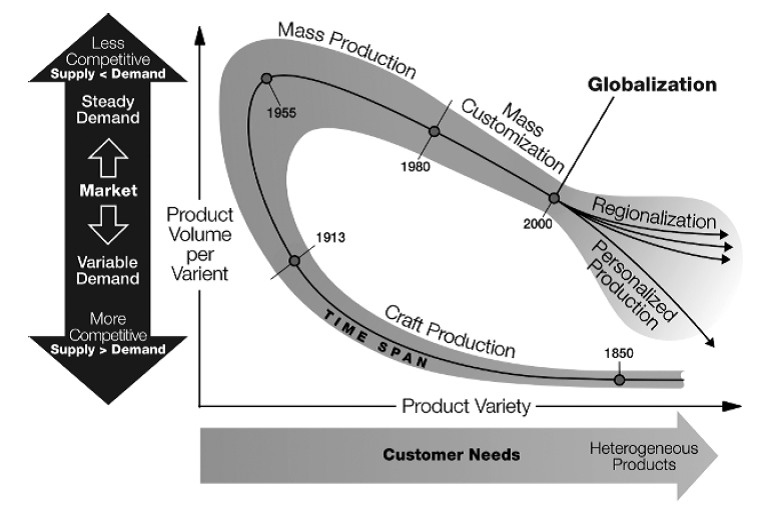

En la figura 3 se muestra la evolución de los paradigmas de producción de acuerdo al profesor Yoram Korem.

Figura 3. Evolución de los paradigmas de producción Fuente: Koren, Y. (2010). The Global Manufacturing Revolution. Wiley.

Recuperado de http://books.google.com.mx/...

Solo para fines educativos

9.2 Paradigmas de diseño de sistemas de manufactura

Dentro de la familia de paradigmas de diseño se encuentran las siguientes variantes :

Haz clic en cada botón para ver las descripciones de los diferentes tipos de diseños.

- Solo se puede producir un solo tipo de producto

- Nula variedad de productos

- Se producen varios tipos de productos

- El tiempo de reconfiguración es alto

- Reutilización de sistemas de ensamble a bajo costo con alto tiempo de inicio.

- Posibilidad de procesar múltiples productos en una misma línea de ensamble con un tiempo muy bajo

- Variedad de productos

- Capital de inversión alto

- Mayor tiempo de vida de producción

- Costos bajos

- La estación de trabajo se adapta a la producción de diferentes productos o modelos

- Rango de tiempo de cambio de modelo es de los segundos a minutos

- Capital de inversión alto

- Menor inversión en herramentales de sujeción

- También los de mayor porcentaje de reutilización

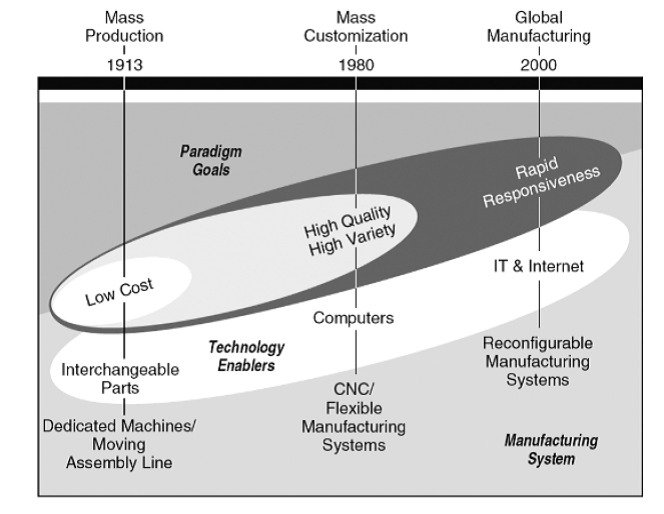

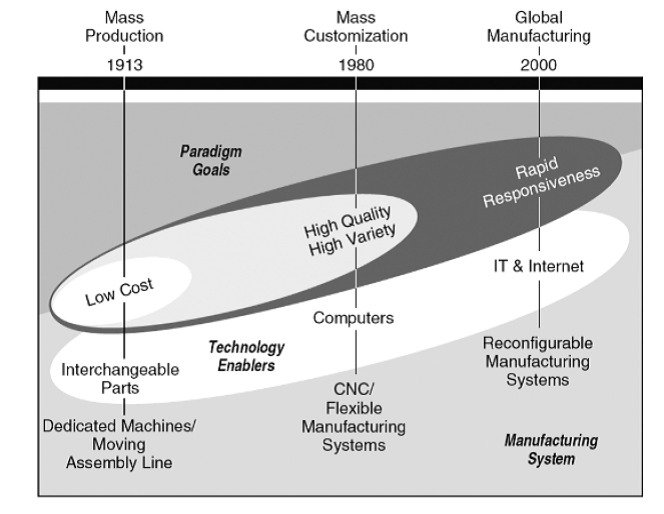

La figura 4 muestra la evolución de los paradigmas de diseño de los sistemas de manufactura y su relación con los paradigmas de producción de acuerdo al profesor Yoram Korem.

Figura 4. Relación de la evolución entre los paradigmas de producción, paradigmas de diseño y las tecnologías

Fuente: Koren, Y. (2010). The Global Manufacturing Revolution. Wiley.

Recuperado de http://books.google.com.mx/...

Solo para fines educativos

9.3 Paradigmas de la administración de la producción

Dentro de la familia de paradigmas asociadas al enfoque de la administración u operación de la producción se encuentran las siguientes variantes :

Haz clic en cada elemento para ver su descripción.

Es un patrón muy usado a principios del siglo pasado, está basado en principios de administración científica y asociado a la optimización y estandarización de los tiempos para la realización de cada tarea o trabajo, considera la selección de los trabajadores con habilidades adecuadas para cada trabajo, la capacitación para tareas estándar, la planeación del trabajo y la eliminación de paros, el tiempo de trabajo debe incluir períodos de descanso, para aumentar la productividad e incentivo salarial para el aumento de la producción

Es un patrón asociado al control estadístico de procesos y herramienta de calidad simples como el diagrama causa efecto de (Ishikawa) o los 14 puntos para alcanzar cero defectos de Deming & Duran, también otros métodos como el control de calidad fuera de línea de Taguchi

Como el Toyota Production System (TPS) es un patrón asociado a la filosofía justo a tiempo - reducción drástica de inventarios, la asociación con proveedores y clientes - producción tipo arrastre, la reducción de los tiempo de modelo – producción en lotes pequeños con alta flexibilidad, enfoque a la calidad en el origen - cero defectos , empoderamiento de las personas – promover la motivación, el autocontrol y la circulación de ideas atreves de la formación de equipos naturales de negocio, filosofía de mejora continua – implementación del Kaizen y círculos de calidad , manufactura celular – potenciar la flexibilidad, reducción de los tiempos de espera y las mejoras en la calidad

Es un patrón asociado a la aplicación de un método sistemático para identificar y eliminar el desperdicio a través de mejora continua haciendo que el producto fluya de acuerdo a la demanda (arrastre) del cliente, bajo este enfoque los procesos y sistemas de manufactura son diseñados para eliminar el desperdicio, el desperdicio es entendido como todo aquello que consume recursos y no agrega valor.

A continuación se muestra un resumen de la evolución de algunos conceptos asociados a los diferentes paradigmas de manufactura:

| En el pasado |

En el presente |

| Competencia local |

Mercado y competencia global. |

| Alto volumen y poca variedad de productos (producción en masa). |

Alta variedad de productos en lotes moderados (producción flexible). |

| Alta calidad de acuerdo a especificación. Algunos defectos son aceptados. La calidad viene de la inspección. Altos costos de calidad. |

Calidad superior. Nos son aceptables los defectos. Calidad en el origen. La calidad no cuesta más. |

| Entrega y servicio son importantes. |

Entrega y servicio son vitales. |

| Los proveedores son adversarios. |

Los proveedores son parte del equipo. |

| Los empleados ejecutan las tareas o lo que se les indica. |

Los empleados tienen proactividad y empoderamiento para influir en la mejora del desempeño. |

| Equipos o sistemas con alto nivel de desperdicio. |

Equipos y sistemas diseñados para maximizar el valor agregado. |

| Capital o equipo subutilizado. |

Capital o equipo con alta utilización. |