Introducción

Introducción

En este tema, comenzarás a adentrarte en los requerimientos específicos que pide el Proceso de Aprobación de Partes para Producción (PPAP); específicamente hablando de los primeros 6, demostrando qué se pide en cada uno de ellos, así como la manera correcta de presentarse en un PSW. Estos requerimientos son los iniciales con los que debe de contar la carpeta de PPAP y, a su vez, son los principales indicios de la organización de la empresa, ya que algo que no concuerde en esta etapa inicial, puede ser símbolo de que el proceso no se desarrolló de manera correcta a través de los lineamientos del APQP (Planeación avanzada de la calidad o Advanced Product Quality Planning).

En este tema, comenzarás a adentrarte en los requerimientos específicos que pide el Proceso de Aprobación de Partes para Producción (PPAP); específicamente hablando de los primeros 6, demostrando qué se pide en cada uno de ellos, así como la manera correcta de presentarse en un PSW. Estos requerimientos son los iniciales con los que debe de contar la carpeta de PPAP y, a su vez, son los principales indicios de la organización de la empresa, ya que algo que no concuerde en esta etapa inicial, puede ser símbolo de que el proceso no se desarrolló de manera correcta a través de los lineamientos del APQP (Planeación avanzada de la calidad o Advanced Product Quality Planning).

Es preciso mencionar que ésta es una herramienta muy valorada y de constante uso dentro de la industria, ya que del mismo modo que reúne la fase 2, 3 y 4 de APQP; genera más información del proceso que se encuentra bajo desarrollo, y asegura un nuevo lanzamiento exitoso que beneficia tanto al proveedor como al cliente.

Explicación

Explicación

Registros de diseño y Documentos de cambios de ingeniería

El primer requisito de PPAP hace alusión a los datos de diseño; en este punto se especifica que la organización tiene que contar con todos los datos que correspondan a los componentes o productos. Hoy en día la gran mayoría (si no es que la totalidad de estos) de los documentos se tienen en un formato electrónico, a través de herramientas de CAD (Computer Aided Design o Diseño Asistido por computadora) y CAM (Computer Aided Manufacturingo Fabricación Asistida por Computadora). Sin embargo, se deben tener copias impresas o versiones descargables de los diagramas, dibujos, tolerancias, etc.

Siemens Digital Industry Software. (s.f.). CAD Drawing & Drafting.

Recuperado de https://solidedge.siemens.com/es/solutions/products/3d-design/cad-drawing-and-drafting/

Esta imagen se obtuvo solo para fines educativos.

En el caso de los registros de diseño, es importante llegar a la toma de acuerdos respecto a las responsabilidades de éste, ya que como menciona el Automotive Industry Action Group o AIAG (2006) “para cualquier parte, componente o producto comercial, habrá un solo registro de diseño, independientemente de quien tenga la responsabilidad del diseño mismo.”; sin embargo, lo que sí es válido es que un mismo diseño puede representar diseños o configuraciones que se pueden aplicar dependiendo del ensamble (esto sobre todo en agujeros que pueda tener una misma pieza).

Del mismo modo que se documenta todo lo que respecta al diseño y sus materiales, se debe contar con un documento que refleje los cambios de ingeniería. Este segundo requisito de PPAP refleja de manera general una documentación que respecta al diseño y, específicamente, a todos aquellos cambios que no se hayan reflejado en el paso 1, pero que ya se encuentran trabajando sobre el producto o parte y, debidamente, aprobados por el cliente.

Aprobación por ingeniería de cliente y AMEF de diseño

El requerimiento número 3 de PPAP hace alusión a las aprobaciones de ingeniería del cliente, este requerimiento es llenado cuando se especifique por el cliente, y es evidencia de las aprobaciones que ha hecho su departamento. Por otro lado, con el requerimiento número 4 de PPAP se termina de integrar la etapa 2 del APQP.

Este cuarto requerimiento de PPAP incluye el análisis de modo y efecto de falla (AMEFD), en los casos que el proveedor carga con la responsabilidad del diseño del producto (de no ser así, este mismo documento es otorgado por el cliente); cualquiera que sea el caso, la organización que cuenta con la responsabilidad del diseño, tiene que desarrollar un AMEF contemplando las causas, modos y efectos de falla que se pueden presentar durante el diseño del producto y tomando como referencia el manual de AMEF, en su versión más actualizada. Del mismo modo, es importante mencionar que un AMEF de Diseño desarrollado puede aplicarse a una misma familia de partes.

Los consejos de manera general que pueden compartirse, para una correcta implementación del AMEF de Diseño, es en primera instancia conocer el formato bajo el cual se estará trabajando, así como el diseño o producto en cuestión; recordando en todo momento que el desarrollo de este documento no es el trabajo de un solo hombre, sino de un equipo de trabajo multidisciplinario con experiencia en diversas áreas. Del mismo modo, se recomienda verificar de manera adecuada el calcular de manera correcta los índices para evaluación de riesgos (en el caso de la versión más actualizada de AMEF el nuevo AP (Action Priority).

El cumplimiento de estos primeros 4 requisitos de PPAP es, a su vez, la demostración de un buen desarrollo de la fase 2 de APQP, también conocida como la fase de diseño del producto.

Diagrama de flujo de proceso y AMEF de proceso

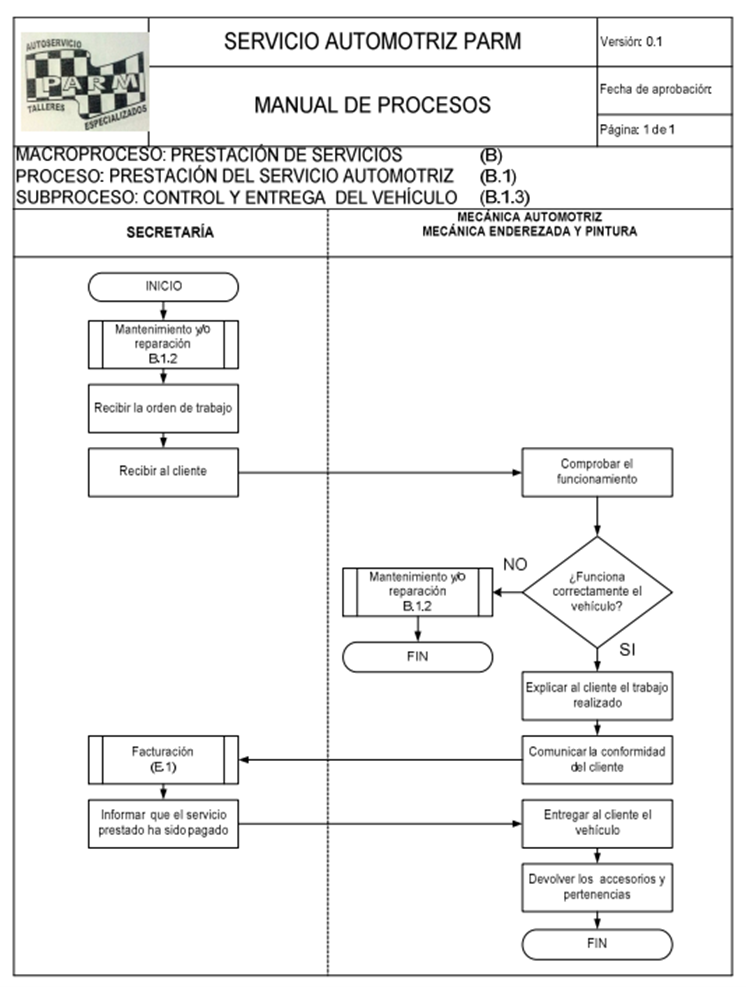

Como quinto requerimiento de PPAP se tiene el diagrama de flujo del proceso. Este paso es uno de los principales y más básicos en el cual se comienza a construir la etapa del Diseño del Proceso. Como tal no cuenta con un formato definido para todas las empresas, ya que cada una cuenta con un particular hecho a su medida, pero, lógicamente, persigue los mismos elementos básicos con el fin de demostrar y describir los pasos y secuencias que sigue la producción del producto.

En él también se plasman los requisitos y expectativas del cliente e inclusive, al igual que en el AMEF de diseño, es aceptable un diagrama de flujo de proceso para productos de una misma familia, siempre y cuando éstas sean revisadas para uniformidad.

Es recomendable comenzar el proceso de desarrollo del diagrama de flujo basándose en la secuencia de operaciones para, posteriormente, introducirlo dentro de la simbología correspondiente y plasmarlo. En este caso, al ser procesos de la industria automotriz y aplicarse con el fin de cumplir con los requisitos del cliente, es recomendable hacer uso de los requisitos dentro de los diagramas de flujo, conociendo las medidas a tomar en caso de no cumplirse éstas.

A continuación, se muestra un ejemplo de un diagrama de flujo de una organización que presta servicio automotriz, teniendo los componentes básicos de documentación (versión, fecha de aprobación, procesos, responsables, etc.). Cabe mencionar que este ejemplo es con fines educativos, y que no precisamente es un formato que se recomiende por medio del manual de PPAP.

Rosero, L. (2013). GESTIÓN DE PROCESOS DE LA EMPRESA “SERVICIO AUTOMOTRIZ PARM–SAP”.

Recuperado de http://repositorio.espe.edu.ec/bitstream/21000/7538/3/T-GCP-ESPE-047309.pdf

Esta imagen se obtuvo solo para fines educativos.

Como sexto requerimiento para la carpeta de PPAP se tiene el análisis de modo y efecto de falla de procesos. Este punto hace referencia a todos los modos de falla que se pueden presentar a lo largo del proceso, y la manera en que éstos pueden controlarse en orden de cumplir con los requisitos de cliente. Como referencia para el desarrollo de este sexto requerimiento se debe tomar la versión más actualizada del AMEF o, en su defecto, el formato que el cliente solicite.

De igual manera, cabe mencionar que un AMEF de Procesos puede ser aceptado para familias de productos similares y es un control eficiente para que el cliente conozca lo que puede ir mal dentro del proceso, y de qué manera los esfuerzos se dirigen a la prevención y corrección de dichos modos de falla; además de demostrar un dominio en cuanto a la asignación de prioridades y el correcto cálculo de ocurrencia, severidad y detección para, posteriormente, poder calcular el Action Priority (AP). Cabe mencionar que todos estos documentos son auditables cuando se pasan a producción en masa, por lo cual el tenerlos organizados y en coincidencia, vuelve más fácil el proceso de transferir la responsabilidad al personal de operaciones.

El cumplimiento, de manera adecuada, del desarrollo del AMEF de Procesos se convierte en la antesala de un exitoso Plan de Control y culmina con este documento la etapa 3 de APQP, la cual es conocida también como la fase de diseño del proceso, asegurando de esta manera que tanto el diseño del producto como el del proceso se encuentran verificados y asegurados por el proveedor.

Cierre

Cierre

Como se puede observar a lo largo del tema, el PPAP o carpeta PPAP es una herramienta integradora, la cual reúne de manera excelente las etapas del APQP con el fin de asegurar la calidad del producto. En el caso de los requerimientos, no se encuentra tan a detalle los entregables o conceptos básicos con los que debe cumplir, ya que existen manuales que reúnen todos estos aspectos y los campos de aplicación que contienen particularidades o, en su defecto, son requerimientos “sencillos” de obtener y, de los cuales, no existe alguna referencia que aplicar en este momento, como en el caso de los requerimientos 1, 2 y 3.

Como se puede observar a lo largo del tema, el PPAP o carpeta PPAP es una herramienta integradora, la cual reúne de manera excelente las etapas del APQP con el fin de asegurar la calidad del producto. En el caso de los requerimientos, no se encuentra tan a detalle los entregables o conceptos básicos con los que debe cumplir, ya que existen manuales que reúnen todos estos aspectos y los campos de aplicación que contienen particularidades o, en su defecto, son requerimientos “sencillos” de obtener y, de los cuales, no existe alguna referencia que aplicar en este momento, como en el caso de los requerimientos 1, 2 y 3.

En esta instancia del aprendizaje de PPAP, es importante mencionar que, si por alguna cuestión no se llega a cumplir con alguno de los requerimientos de PPAP, la organización tiene la obligación de contactar al cliente (o a su representante designado), con el fin de mostrar las acciones realizadas buscando cumplir con dicho punto, así como encontrarse abiertos para la toma de acuerdos enfocado a las acciones correctivas que se desenvuelven de éste; ya que como bien menciona Rosero (2013) “el éxito de las empresas generadoras de bienes y servicios, depende de la capacidad de aprendizaje y mejoramiento continuo de su sistema de gestión, con el fin de hacerlo más efectivo, eficiente y adaptable”.

Checkpoints

Checkpoints

Asegúrate de:

- Identificar los primeros 6 requerimientos de PPAP, así como sus puntos clave.

- Conocer la relación que tienen estos puntos con el APQP.

- Identificar cómo se integran los primeros 6 requerimientos en cuanto a producto y proceso.

Referencias bibliográficas

Referencias bibliográficas

- AIAG. (2006). Proceso de Aprobación de Partes para Producción (PPAP) (4ª ed.). Estados Unidos: Automotive Industry Action Group.

- Rosero, L. (2013). GESTIÓN DE PROCESOS DE LA EMPRESA “SERVICIO AUTOMOTRIZ PARM–SAPaiag. Recuperado de http://repositorio.espe.edu.ec/bitstream/21000/7538/3/T-GCP-ESPE-047309.pdf

- Siemens Digital Industry Software. (s.f.). CAD Drawing & Drafting. Recuperado de https://solidedge.siemens.com/es/solutions/products/3d-design/cad-drawing-and-drafting/

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Eduardo Antonio Pérez. (2020, 31 de mayo). Análisis de Modos y Efectos de Fallas (AMEF) [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=zULIDrcmw_Q&t=37s&ab_channel=EduardoAntonioP%C3%A9rez

- Prof. Natalia Palacios. (2020, 6 de mayo). Representación Gráfica de Procesos Productivos: Diagramas de flujo [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=OhOFt9VEQC4&ab_channel=Prof.NataliaPalacios

- TOOL ENGAGED KeyCreator México. (2020, 4 de septiembre). K COMPARE REVISION: Cambios de Ingeniería [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=xWULj_jvXjA&ab_channel=TOOLENGAGEDKeyCreatorM%C3%A9xico

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.