Introducción

Introducción

De acuerdo con el manual de APQP (2008), la fase 4 (validación del producto y del proceso) verifica lo desarrollado en la fase 3, por lo que está asociado con la fase de verificación del ciclo del PHVA. Por ende, se debe validar que la organización haya comprendido las necesidades y solicitudes del cliente por medio de corridas de prueba (Run at Rate), y documentación del proceso y producto. A saber, para este último se utilizan los lineamientos del Core Tools: PPAP (Production Parts Approval Process).

De acuerdo con el manual de APQP (2008), la fase 4 (validación del producto y del proceso) verifica lo desarrollado en la fase 3, por lo que está asociado con la fase de verificación del ciclo del PHVA. Por ende, se debe validar que la organización haya comprendido las necesidades y solicitudes del cliente por medio de corridas de prueba (Run at Rate), y documentación del proceso y producto. A saber, para este último se utilizan los lineamientos del Core Tools: PPAP (Production Parts Approval Process).

Por su parte, el Run at Rate de validación del proceso y producto se debe realizar en las condiciones con las que será el SORP (Start Of Regular Production), con la materia prima, instrucciones, maquinaria, herramental, personal entrenado, pruebas y controles solicitados por el cliente. Por lo general, toda esta información está en el manual de calidad del proveedor.

Por lo tanto, en esta fase (4) se describen los lineamientos para la validación del producto y del proceso de cualquier proyecto para la manufactura de componentes automotrices, por lo que esta definirá el rumbo o las acciones a desarrollar en la última fase, puesto que el resultado comprobará si habrá que ajustar algo en los procesos o en el diseño del producto, o si habrá que mejorarlo para el siguiente modelo o proyecto.

Explicación

Explicación

Corridas y estudios preliminares

Según el manual de APQP (2008), la corrida de producción prueba debe realizarse en las condiciones que se manufacturará en el SORP (Start Of Regular Production), en el ambiente, maquinaria, herramental, instalaciones y personal entrenados, con el objetivo de cumplir los tiempos determinados en la planificación y la capacidad del sistema de producción (que por lo general se especifican en la cotización). La cantidad mínima para una corrida de producción prueba generalmente es determinada por el cliente, pero puede ser mayor en caso de que el equipo de APQP lo determine.

Estas corridas de producción pueden definirse en porcentajes. Ejemplo de esto es el cliente General Motors, el cual hace una solicitud de validación de la corrida de producción prueba al 30%, 70% y 100%. El objetivo de estas validaciones es cumplir con la capacidad de producción y que el total de piezas buenas alcanzada sea acorde con la planificación. A saber, la validación de la efectividad del proceso de manufactura comienza con la corrida de producción prueba (Rodriguez, s.f.).

Asimismo, cada fase del APQP tiene entradas y salidas relacionadas con sus actividades, que en este caso son las siguientes:

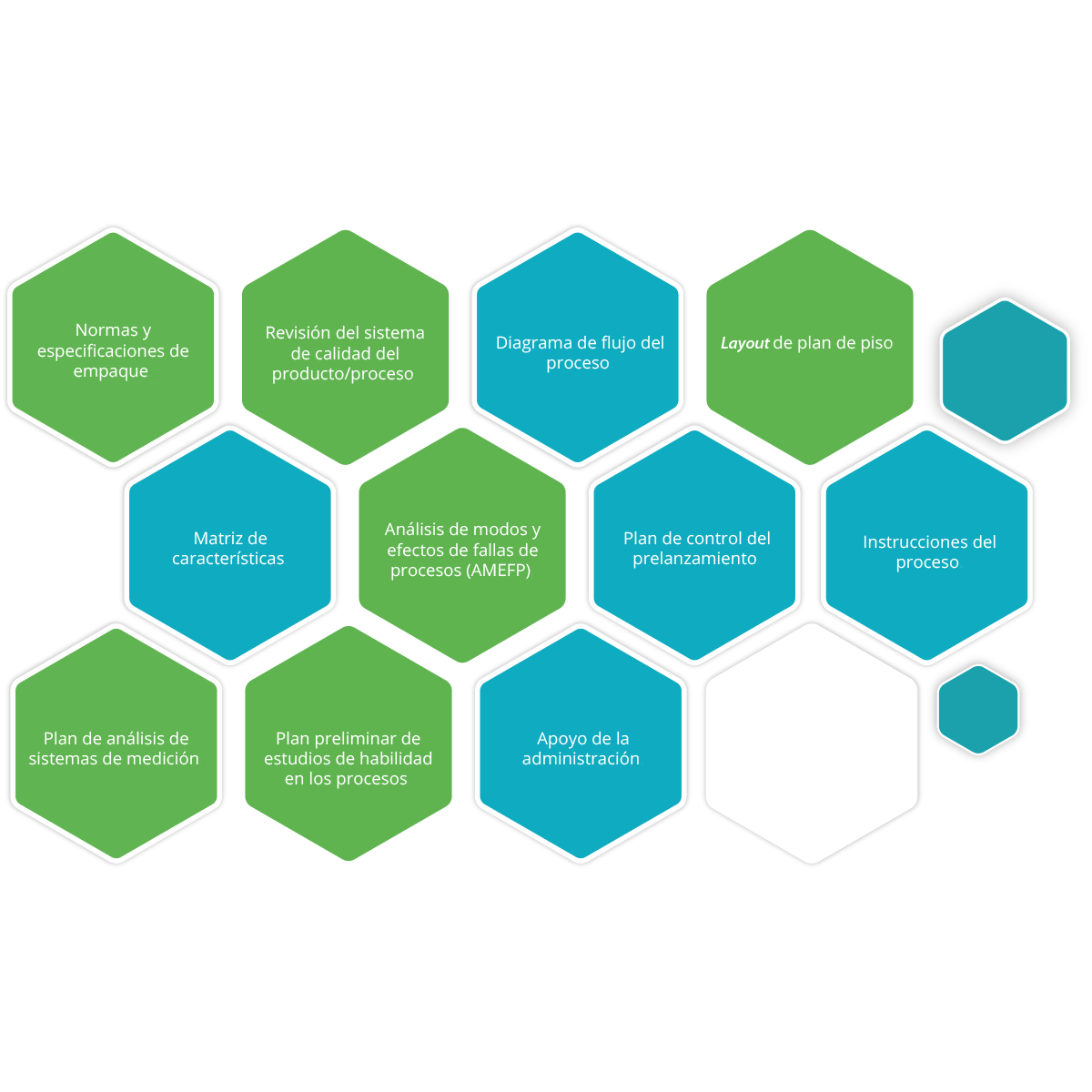

Entradas (derivadas de los resultados/salidas de la fase 3):

Salidas/Resultados (llegan a ser entradas para la fase 5):

Uno de los elementos más importantes dentro de las corridas de producción prueba es el Análisis de los Sistemas de Medición (MSA por sus siglas en inglés), que es otra Core Tool de la industria automotriz. Es importante mencionar que en estas corridas se deberán utilizar los dispositivos y los métodos de medición especificados para verificar las características que fueron proporcionadas por el cliente por medio de dibujos/planos, mismos que son identificados en el plan de control.

Uno de los elementos más importantes dentro de las corridas de producción prueba es el Análisis de los Sistemas de Medición (MSA por sus siglas en inglés), que es otra Core Tool de la industria automotriz. Es importante mencionar que en estas corridas se deberán utilizar los dispositivos y los métodos de medición especificados para verificar las características que fueron proporcionadas por el cliente por medio de dibujos/planos, mismos que son identificados en el plan de control.

Por su parte, el manual de APQP (2008), indica que el MSA del sistema de producción se enfoca en la evaluación del sistema de medición durante o previo a la corrida de producción prueba, por lo que se puede hacer referencia al manual de análisis de sistemas de medición (MSA) de Chrysler, Ford y General Motors.

Por otro lado, se deberá realizar los estudios preliminares de habilidad de los procesos sobre las características identificadas en el plan de control, ya que los resultados del estudio de SPC indican qué tan preparado está el proceso de producción para sacar piezas buenas y la tendencia del proceso mismo a lo largo de la corrida de producción prueba. Por ende, los valores que determinan si un proceso está bajo control son especificados por el cliente en su manual de proveedores, y se hace referencia al manual de Control Estadístico de los Procesos (SPC en inglés) de Chrysler, Ford y General Motors para detalles relativos a estudios preliminares de habilidad de los procesos (APQP, 2008).

Validación y liberación de planeación de calidad

El proceso principal para la validación del proceso y producto es el PPAP (Production Parts Approval Process), es el proceso mediante el cual el cliente le dará el visto bueno a la organización, es decir, que comprendió sus necesidades y expectativas del proyecto en la planta de producción. A saber, esto hace referencia al manual de Proceso de Aprobación de Partes para Producción (PPAP) de Chrysler, Ford y General Motors.

De acuerdo con el manual de APQP (2008), las pruebas de validación de producción se refieren a las pruebas de ingeniería para validar que los productos hechos con herramentales y procesos de la producción misma cumplan con las normas/estándares de ingeniería, incluyendo requerimientos de apariencia. Por tanto, no solo se valida el proceso de producción y las características de los componentes que manufactura la organización, sino que también se deberá incluir el empaque y embalaje de las partes.

De acuerdo con el manual de APQP (2008), las pruebas de validación de producción se refieren a las pruebas de ingeniería para validar que los productos hechos con herramentales y procesos de la producción misma cumplan con las normas/estándares de ingeniería, incluyendo requerimientos de apariencia. Por tanto, no solo se valida el proceso de producción y las características de los componentes que manufactura la organización, sino que también se deberá incluir el empaque y embalaje de las partes.

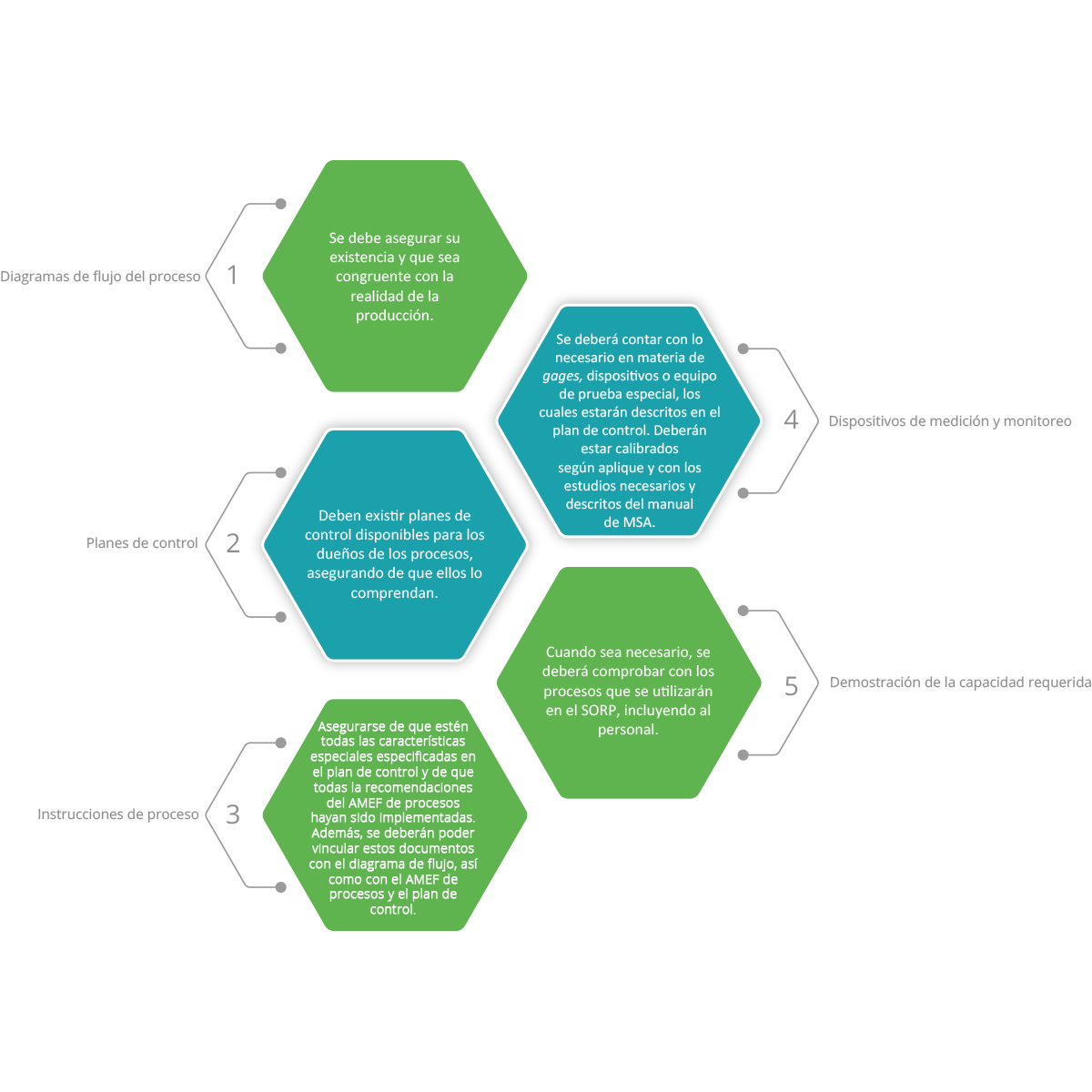

Asimismo, el manual de APQP (2008) menciona que las liberaciones realizadas por el equipo de APQP deberán tratarse de revisiones realizadas en la planta de manufactura, mismas que deberán estandarizarse mediante un proceso de liberación formal que contemple los elementos básicos para que un proceso sea efectivo y funcione de la manera correcta, indicando además que se han completado apropiadamente las actividades del APQP. Por ende, la liberación ocurre previo al primer envío de producto, incluyendo una revisión de lo siguiente:

Al concluir la liberación se deberá realizar una revisión con el equipo del APQP para informar el estatus del programa y, en caso de que se necesite, conseguir apoyo o soporte en cualquier elemento que haya quedado abierto o pendiente.

Aunque algunos clientes optan por solicitar realizar diversos procesos de liberación a lo largo del proyecto, dependerá del cliente determinar si puede aceptar un PPAP provisional (en dado caso de que algo haya quedado pendiente). La importancia de la aprobación del PPAP es debido a que, si no es aprobado, ya sea de manera definitiva o provisional, no se podrá empezar a enviar el producto de manera continua.

En dado caso de que la organización envíe un producto sin la aprobación del PPAP, la organización puede ser acreedora a una queja del cliente y una penalización económica.

Por su parte, el Run at Rate normalmente es requerido como mínimo ocho semanas antes del SORP, ya que de este se obtendrán las muestras PPAP. Es importante cumplir con estas pautas para que el cliente tenga tiempo para las aprobaciones y ajustes necesarios en el proceso de la organización.

Por su parte, el Run at Rate normalmente es requerido como mínimo ocho semanas antes del SORP, ya que de este se obtendrán las muestras PPAP. Es importante cumplir con estas pautas para que el cliente tenga tiempo para las aprobaciones y ajustes necesarios en el proceso de la organización.

Asimismo, la cantidad de las muestras serán definidas por el cliente, pero, en caso de no especificarlo, deberán ser 300 piezas las que se envíen junto con la documentación de PPAP, ya que estas servirán para que el cliente valide el producto y el proceso. Después de la aprobación del PPAP, se deberá emitir, por parte del cliente, la garantía de la aprobación de la parte (PSW) correspondiente y cerrar la fase 4.

Rodriguez (s.f.) menciona que los principales entregables de la etapa 4, y que servirán para la siguiente fase, son las siguientes:

Cierre

Cierre

En conclusión, en esta fase (4) el objetivo es asegurar que el cliente esté satisfecho con lo que se logró por el proceso de manufactura, así como por las características logradas en el componente que le será suministrado. En esta etapa se deben validar los procesos de producción, el control de las condiciones establecidas y los requisitos obligatorios.

En conclusión, en esta fase (4) el objetivo es asegurar que el cliente esté satisfecho con lo que se logró por el proceso de manufactura, así como por las características logradas en el componente que le será suministrado. En esta etapa se deben validar los procesos de producción, el control de las condiciones establecidas y los requisitos obligatorios.

Sin embargo, no solo se valida el proceso de manufactura, sino que la validación del diseño se lleva a cabo en el diseño del producto final, verificando que todas las partes cumplan con las características definidas en el dibujo/plano. Este proceso garantiza que los nuevos productos cumplan con los requisitos establecidos en el diseño original. Además, la validación del diseño puede incluir actividades como revisiones, cálculos, pruebas, demostraciones, desviaciones, revisión de documentos y bosquejos antes del SORP (Melo, 2021):

Asimismo, en esta fase vemos presentes varias Core Tools que nos aseguran que los procesos y el producto son PPAP, SPC y MSA, lo cual será de suma importancia para asegurar esta fase.

Checkpoints

Checkpoints

Asegúrate de:

- Conocer el manual de planificación avanzada de la calidad del producto (APQP).

- Conocer los capítulos y su relación con el ciclo del PDCA.

- Conocer el capítulo cuatro del manual de APQP: Validación del producto y proceso.

- Conocer las entradas y salidas de la validación del producto y proceso.

Referencias bibliográficas

Referencias bibliográficas

- APQP. (2008). Manual planificación avanzada para la calidad de productos y planes de control (2ª edición). AIAG.

- Melo, S. (2021). Planificación avanzada de la calidad (APQP): herramienta de planificación. Recuperado de https://datascope.io/es/blog/planificacion-avanzada-de-la-calidad-apqp-herramienta-de-planificacion/

- Rodriguez, J. (s.f.). APQP (Advanced Product Quality Planning) y PPAP (Production Part Approval Process). Recuperado de https://spcgroup.com.mx/apqp-advanced-product-quality-planning-y-ppap-production-parts-approval-process/#1653414278878-5f3d820e-233f

Para saber más – Recursos adicionales

Para saber más – Recursos adicionales

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

Videos

- Jennifer & Philipp Hahn. (2018, 13 de junio).APQP Phase 4: Product & Process Validation. Serial Production Run simple-clip explanatory [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=WzBZxRleHaY

- Academia ISO. (2021, 1 de marzo). PPAP Proceso de Aprobación de Partes de Producción ¿Qué es PPAP? Introducción CORE TOOLS calidad [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=D4EzloCuvrw

- SPC Consulting Group. (2022, 29 de agosto). ¿Qué es PPAP? - Production Part Approval Process de Core Tools [Archivo de video]. Recuperado de https://www.youtube.com/watch?v=tCA5-Q9fTfE

Lecturas

- Progressa Lean. (2015). APQP como metodología “Lean” de proyectos para el diseño e industrialización de nuevos productos. Recuperado de https://www.progressalean.com/apqp-como-metodologia-lean-de-proyectos-para-el-diseno-e-industrializacion-de-nuevos-productos/#:~:text=Fase%202%20Dise%C3%B1o%20y%20desarrollo%20del%20producto%20o%20la%20gama,de%20los%20par%C3%A1metros%20de%20operaci%C3%B3n

- SafetyCulture. (2022). Qué es el PPAP y cómo realizarlo eficazmente. Recuperado de https://safetyculture.com/es/temas/ppap/

- Korkowski, J. (2022). Proceso de aprobación de piezas de producción (PPAP): lo que necesita saber. Recuperado de https://www.globaloring.com/es/blog/production-part-approval-process/

La obra presentada es propiedad de ENSEÑANZA E INVESTIGACIÓN SUPERIOR A.C. (UNIVERSIDAD TECMILENIO), protegida por la Ley Federal de Derecho de Autor; la alteración o deformación de una obra, así como su reproducción, exhibición o ejecución pública sin el consentimiento de su autor y titular de los derechos correspondientes es constitutivo de un delito tipificado en la Ley Federal de Derechos de Autor, así como en las Leyes Internacionales de Derecho de Autor.

El uso de imágenes, fragmentos de videos, fragmentos de eventos culturales, programas y demás material que sea objeto de protección de los derechos de autor, es exclusivamente para fines educativos e informativos, y cualquier uso distinto como el lucro, reproducción, edición o modificación, será perseguido y sancionado por UNIVERSIDAD TECMILENIO.

Queda prohibido copiar, reproducir, distribuir, publicar, transmitir, difundir, o en cualquier modo explotar cualquier parte de esta obra sin la autorización previa por escrito de UNIVERSIDAD TECMILENIO. Sin embargo, usted podrá bajar material a su computadora personal para uso exclusivamente personal o educacional y no comercial limitado a una copia por página. No se podrá remover o alterar de la copia ninguna leyenda de Derechos de Autor o la que manifieste la autoría del material.