El objetivo principal es capacitar a los estudiantes para adquirir la competencia necesaria en la identificación de señales de un proceso fuera de control estadístico en gráficas de control, lo que les permitirá mejorar la calidad y la eficiencia en un entorno de producción mediante la detección y respuesta adecuada a estas señales.

Este tema se enfoca en el Control Estadístico de Procesos (SPC) y se centra en la identificación de señales de un proceso fuera de control estadístico. Los estudiantes aprenderán a reconocer puntos fuera de los límites de control en gráficas de control y comprenderán las posibles causas de estas señales. Además, se les enseñará a detectar patrones o tendencias dentro de los límites de control y a evaluar si estos patrones son beneficiosos o perjudiciales para el proceso. Se destacará la importancia de mantener una bitácora de eventos y de tener un plan de reacción para abordar las señales identificadas.

Los siguientes enlaces son externos a la Universidad Tecmilenio, al acceder a ellos considera que debes apegarte a sus términos y condiciones.

El objetivo principal de esta actividad es que los estudiantes apliquen sus conocimientos en Control Estadístico de Procesos (SPC) al analizar gráficas de control proporcionadas. Deben identificar señales fuera de control estadístico y evaluar su impacto en el proceso. Además, se busca que comprendan la importancia de mantener registros precisos y tomar decisiones basadas en la calidad y eficiencia del proceso a través de la detección de señales.

Analiza el siguiente caso de estudio:

Eres el ingeniero de calidad a cargo de un proceso de ensamblado de tubos para el sistema de escape de la industria automotriz. Cuentas con un producto que siempre es crítico para embarques, que tiene problemas de calidad y que además requiere un nivel de precisión elevado.

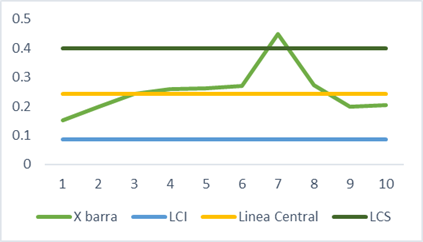

El primer proceso (imagen 1) se refiere a la planicidad que debe tener el componente que ensambla la entrada de dicho tubo con el siguiente, que según las especificaciones del cliente debe tener entre 0 y 1 mm (entre más plano mejor).

Por otro lado, el segundo proceso (imagen 2) documenta la perpendicularidad de un componente, el cual de acuerdo con especificaciones debe medir entre 0 y 0.6 mm.

Ambos se toman en subgrupos de 5 mediciones con frecuencia diaria (se miden y registran 5 piezas diarias) en una CMM (Máquina de Medición por Coordenadas).

Imagen 1. Gráfica de control de promedios para planicidad de brida.

Imagen 2. Gráfica de control de promedios para planicidad de componente “X”.

Asegúrate de: